异型热管反应器硅烷分解过程流场的数值模拟

2018-03-09王晓静马东云

王晓静,马东云

(天津大学化工学院,天津 300350)

电子级高纯多晶硅产品广泛应用于电子信息行业,是国防航空、光-电转换、人工智能、集成电路等领域的基础材料[1].全球高纯多晶硅的年需求量在2,000~3,000,t,由于主要工艺掌握在美国、德国以及日本企业手中,因此,国内电子级高纯硅基本依赖进口[2].改良西门子法和硅烷法均能够生产电子级多晶硅,但是采用硅烷法得到的电子级多晶硅纯度更高而且具有低能耗、少污染等优势,因此,硅烷法得到了越来越多的研究探讨[3].

本文通过对传统西门子反应器进行结构改进,设计出了适用于硅烷法的具有异型热管结构的CVD反应器,利用 Fluent软件对反应器内温度场、硅烷浓度和沉积速率进行了数值模拟和探讨,以期为新型反应器的工业化应用提供理论指导.

1 异型热管反应器介绍

相较于传统西门子反应器,异型热管 CVD反应器进行了以下改进创新.

(1) 重新排置底盘电极.在同样的硅棒数目条件下,底盘电极为六边形排布的反应器直径更小,硅棒表面积与单位反应器体积之比更大,这有利于硅棒与硅棒、硅棒与壁面之间的辐射传热,进而降低反应器的整体能耗.

(2) 改进进、出气方式.传统反应器的进、出气口均分布在底盘上,这种设计主要有两方面的缺点:①进气口设置在底盘,不利于气体的循环更新,反应器顶部容易产生温度“死区”,硅烷在上部高温区域的分解沉积较快,硅棒生长不一致,容易生上粗下细的“倒玉米”式硅棒,甚至发生倾倒;②出气口设置在底盘,容易导致气流短路,进料气来不及进入反应器就随尾气排出,造成原料浪费,增加生产成本.为避免出现上述问题,异型热管 CVD反应器进行了改进:将部分进气管加长至反应器腔体中部,同时在反应器出气口处设置引导筒,起到防止进料气短路和导出尾气的作用.

(3) 添加异形热管结构.为改善传统反应器内温度分布,避免发生均相反应,在每对硅棒周围均匀布置 10个热管,如图 1所示.异型热管结构及优点在笔者发表的文献[4]中已有介绍,本文不再赘述.

图1 异型热管排布Fig.1 Positions of the shaped heat pipes

(4) 改进反应器穹顶结构.传统反应器顶部为椭圆形封头,仅靠外壁夹套中的冷却介质冷却,加之进、出气口均设置在底盘,反应器顶部容易形成高温区域.异型热管 CVD反应器在还原段上部加设冷却段筒体,利用冷却介质降低反应器顶部温度,同时将异型热管冷凝段释放的热量带走,避免温度“死区”.文献[5]给出了异型热管 CVD 反应器结构图,以及运用 Fluent软件对传统反应器与异型热管反应器流场进行模拟比较的详细分析,新型 CVD反应器结构参数见表1.

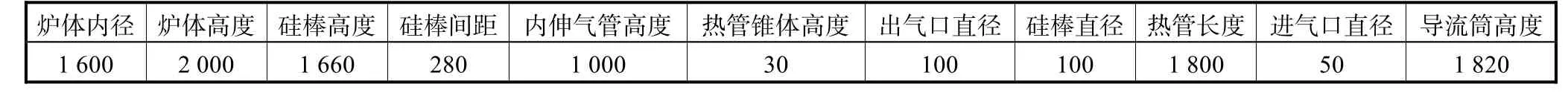

表1 新型CVD反应器结构参数Tab.1 Structure parameters of new CVD reactor mm

2 模型建立

2.1 几何模型

图2 新型CVD反应器三维模型Fig.2 Three-dimensional model of new CVD reactor

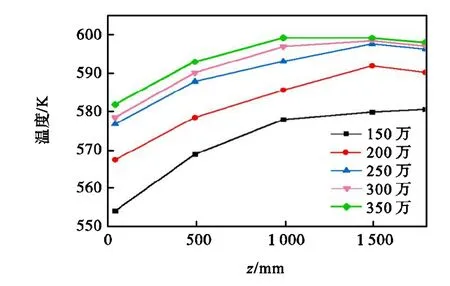

参照表1中异型热管CVD反应器结构参数,在对其结构进行简化的基础上,利用 SolidWorks三维软件完成模型建立工作,如图 2所示.随后将实体模型的1/2导入ANSYS中进行网格划分并对硅棒进行加密处理.图 3为网格独立性验证结果,由图可以看出,当网格质量达到 250万以上时,反应器内各截面温差变小,不再随网格变化出现大的波动,综合考虑计算耗时和精度,本文选取的网格为270万.

图3 网格独立性验证结果Fig.3 Verification results of mesh independence

2.2 数学模型

硅烷法是将以硅烷为原料气,氢气或者其他惰性气体为载气的混合气通入反应器,使硅烷分解以制备多晶硅的方法,产量约占全世界总产量的 20%,[6].本文选择氢气作为载气,参照 del Coso等[7]的研究,假设进料气为理想不可压缩流体,模拟过程为稳态,流体流动满足质量、动量及能量守恒方程.

反应器内部不仅存在流体对流传热、高温硅棒辐射传热[8],还存在硅烷分解反应热.采用硅烷分解制取硅晶体的工艺中,反应器内涉及到的化学反应十分复杂,既包括发生在腔体空间的均相反应(腔体温度达到 673,K),也包括发生在硅棒表面的非均相反应(硅棒温度达到 1,073,K)[9].本文数值模拟忽略硅烷均相反应,并将非均相沉积反应进一步简化为

Fluent求解设置中添加通用有限速率模型并选择其中的Laminar Finite-Rate模型来模拟硅棒表面的反应,根据气体手册[10]得到硅烷在 1,073,K 左右的摩尔生成焓为 102.56,kJ/mol,因此硅烷分解为放热反应.

2.3 边界条件

结合实际工艺,设定入口速度为 20,m/s、进料气预热温度为 473,K,基于黄国强等[1]的研究,进料气中硅烷的摩尔分数设为0.01,进料气热力学性质参照混合气体估算原则计算,吸收辐射率为 0.05,m-1,计算得到湍流强度为2.8%,湍流模型为Standardk-e,辐射模型为DO,出口采用 out-flow完全发展流动形式,同时采用无滑脱边界条件,近壁面函数为Scalable Wall Functions,查阅相关资料[11],壁面边界条件设定见表2.

表2 各个壁面温度和发射率Tab.2 Surface temperature and emissivity of all walls

Fluent模拟计算中采用Least Squares Cell Based梯度方法,动量、湍动能和湍流耗散率方程均采用一阶迎风差分格式,压力-速度的耦合方程设为SIMPLE算法,连续性、动量守恒等方程的计算精度设置为 10-3,能量方程的计算精度设置为 10-6,监控残差曲线的变化,达到收敛条件后,流体动力学数值模拟计算完成.

3 结果分析与研究

3.1 温度场特性

图 4为进口速度v=20,m/s、硅棒生长直径D=100,mm时,反应器内x-y平面各截面温度分布.

图4 新型反应器内温度分布Fig.4 Temperature distribution of new reactor

由图 4可以看出:反应器内温度场分布比较理想,顶部不存在温度过高区域;硅棒附近温度较高,温度维持在 1,073,K;反应器进气管附近的温度值偏低,这是由于进料气仅经过预热,温度不是很高(模拟分析中混合气预热温度为 473,K),顶面温度偏高,在实际生产中可以提高顶面冷却水流量,及时带走多余的热量.

参照段连等[12]的方法,利用标准方差来分析反应器内x-y平面各截面温度分布均匀程度并与之对比.标准方差计算式为

式中:S为温度标准方差;T为温度平均值;Ti为任一温度值;N为总的温度值数.按照式(2)计算得到进口速度v=20,m/s、硅棒生长直径D=100,mm 时,反应器内x-y平面上各截面温度标准方差见表3.

表3 各截面温度标准方差Tab.3 Standard deviations of all cross-sections

由表3可以看出,异型热管CVD反应器各截面温度标准方差均远远低于文献[15]中的数值,且各截面的温度标准方差均不超过 8,K,最大温差变化率为1.39%,这表明反应器内温度分布比较均匀,因此,后续分析中以温度均值代表各截面的温度.

3.1.1 进口速度对温度场分布的影响

图 5给出了进口速度v为 10,m/s、20,m/s、30,m/s、40,m/s和 50,m/s,硅棒生长直径D=100,mm时,反应器内x-y平面z为 50,mm、500,mm、1,000,mm、1,500,mm和1,800,mm截面的温度均值.

图5 不同进口速度下各截面温度均值Fig.5 Average temperature value of cross-sections under different inlet velocities

由图5可以看出:各截面温度均值随进口速度增大而减小,这是由于进口速度增加,相同时间内进入反应器的进料气增多,而进料气温度较低同时随着进口速度增加,各截面的温差变化减小,有利于沉积反应的进行,实际生产中适宜将进料速度控制在 30~50,m/s,使反应器内各截面温度保持稳定;不同进口速度下,各截面最大温差变化率为4.64%,反应器内各截面最大温度均值为610,K,低于硅烷气相成核的温度.

3.1.2 硅棒直径对温度场分布的影响

图 6给出了进口速度为v=20,m/s,硅棒直径D为 60,mm、80,mm、100,mm、120,mm 和 140,mm 时,反应器内x-y平面z为 50,mm、500,mm、1,000,mm、1,500,mm和1,800,mm截面温度均值.

图6 不同硅棒直径下各截面温度均值Fig.6 Average temperature value of cross-sections under different diameters of silicon rods

由图 6可以看出:随着硅棒直径增大,各截面的温度均值不断变大,这是由于硅棒表面积增大,相同时间内将辐射更多的能量,实际生产中要合理降低底盘电极功率;不同硅棒生长阶段,各截面最大温差变化率为 9.44 %,,最大温度均值为 652,K,低于硅烷气相成核的温度.

3.2 硅烷浓度特性

图 7给出了进口速度v=20,m/s、硅棒生长直径D=100,mm 时,反应器内x-y平面z为 50,mm、500,mm、1,000,mm、1,500,mm和1,800,mm截面的硅烷浓度分布.

图7 不同截面硅烷浓度分布Fig.7 Silane concentration distribution of different crosssections

由图 7可以看出:整体地,各个截面的硅烷浓度大致保持均匀;z≤500,mm 时,硅烷浓度偏高,这是由于反应器下部空间温度较低且底盘存在的冷却装置,使得发生在硅棒表面的沉积反应速率偏低,硅烷分解反应消耗较少;硅棒附近区域的硅烷浓度偏低,这是由于硅棒表面温度较高,硅烷分解较快.

3.2.1 进口速度对硅烷浓度的影响

图 8给出了进口速度v为 10,m/s、20,m/s、30,m/s、40,m/s和 50,m/s,硅棒生长直径D=100,mm时,反应器内x-y平面z为 50,mm、500,mm、1,000,mm、1,500,mm和1,800,mm截面硅烷浓度.

图8 不同进口速度下硅烷浓度Fig.8 Silane concentration under different inlet velocities

由图 8可以看出:不同条件下,随着进口速度增加,单位体积内硅烷浓度显著提高,这是由于在相同时间内,进入反应器的硅烷质量增加,而腔体空间是固定的,所以硅烷浓度变大;相同进口速度条件下,各个截面的硅烷浓度值相差不大,这表明反应器内硅棒不同高度处的沉积反应速率大致相等,硅烷分解反应同时进行,可以获得生长均匀的硅棒.

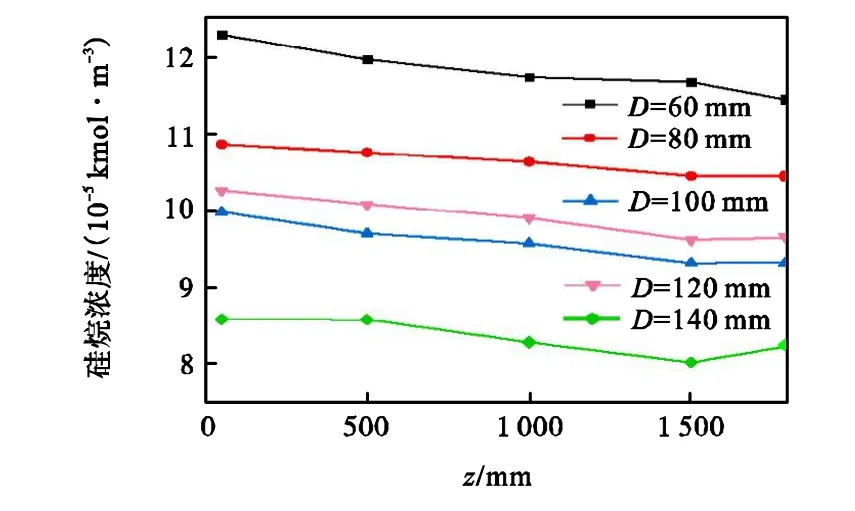

3.2.2 硅棒直径对硅烷浓度的影响

图9给出了进口速度v=20,m/s,硅棒直径D为60,mm、80,mm、100,mm、20,mm 和 140,mm 时,反应器内x-y平面z为 50,mm、500,mm、1,000,mm、1,500,mm和1,800,mm截面硅烷浓度.由图9可以看出:不同生长阶段,随着硅棒直径的增加,反应器内硅烷浓度逐渐降低,这是由于在相同的进口速度下,进入反应器的硅烷总量是相同的,而硅棒直径越大,硅烷与硅棒表面接触的概率也就越大,反应消耗更多的硅烷,因此,实际生产后期要注意提高硅烷比例;相同直径条件下,不同截面处的硅烷浓度相差不大,这同样表明反应器内硅烷分解并沉积在硅棒表面的速率相同,避免产生“玉米棒”.

图9 不同硅棒直径下硅烷浓度Fig.9 Silane concentrations under different diameters of silicon rods

3.3 沉积速率特性

图10为进口速度v=20,m/s、硅棒生长直径D=100,mm时,异型热管 CVD反应器内硅棒表面的沉积速率.由图 10可以看出:反应器内硅棒表面沉积速率较为均匀;硅棒底部局部区域沉积速率偏低,主要是因为进料气温度较低(473,K)和底盘存在冷却装置(473,K);顶部搭接硅棒的中间区域沉积速率偏高,这是由于反应器顶部的温度略高,但是范围很小并不会对硅棒生长的均匀性造成很严重的影响,实际生产中可以考虑加大顶面冷却水流量,降低反应器顶面温度.

3.3.1 进口速度对沉积速率的影响

图 11给出了进口速度v为 10,m/s、20,m/s、30,m/s、40,m/s和 50,m/s,硅棒生长直径D=100,mm时,硅棒表面沉积速率的变化.由图11可以看出,硅棒表面的沉积速率随着进口速度增加而逐渐提高,这是由于进口速度的增加使得相同时间内进入反应器的硅烷质量增加,一定的空间内硅烷浓度随之变大,表面沉积反应速率提高.实际生产中,要依据沉积速率的变化合理调节进料气速度,使硅棒各个生长阶段的沉积速率保持稳定,进而可以获得表面质量良好、粗细均匀的硅棒.

图11 不同进口速度下硅棒表面沉积速率Fig.11 Surface deposition rates of silicon rods under different inlet velocities

3.3.2 硅棒直径对沉积速率的影响

图12给出了在进口速度v=20,m/s,硅棒生长直径D为 60,mm、80,mm、100,mm、120,mm和 140,mm时,硅棒表面沉积速率的变化.由图12可以看出,随着硅棒直径的增加,硅棒表面的沉积速率逐渐降低,这是由于随着硅棒增粗,各截面硅烷浓度降低,沉积反应过程变缓.实际生产中,要依据沉积速率的变化合理调节进料气配比,增大硅烷浓度,使硅棒各个生长阶段的沉积速率保持稳定.

图12 不同硅棒直径下硅棒表面沉积速率Fig.12 Surface deposition rates of silicon rods under different diameters

4 结 语

通过对传统西门子法反应器进行结构改进并结合热管传热机理,设计出一套适用于硅烷法生产电子级高纯多晶硅的CVD反应器,并利用Fluent软件对引入硅烷分解过程的流场进行了数值模拟与研究.结果表明:异型热管的加入改善了反应器内温度分布,不同条件下,反应器内温度均低于硅烷气相成核温度;反应器内各截面的硅烷浓度大致保持均匀,随着实际生产过程的进行需要根据沉积速率的变化合理调节混合气流量和配比,使硅烷保持恒定的速率分解并沉积在硅棒表面,以获得表面质量良好、粗细均匀的硅棒.

[1] 黄国强,王乃治,潘金花. 钟罩式硅烷反应器内流动与传热的数值模拟[J]. 人工晶体学报,2014,43(3):619-624.Huang Guoqiang,Wang Naizhi,Pan Jinhua. Numerical simulation of flow and heat transfer in silane bell jar reactor[J].Journal of Synthetic Crystals,2014,43(3):619-624(in Chinese).

[2] 李文艳. 多晶硅 CVD反应器中新型热管传热性能研究[D]. 天津:天津大学化工学院,2016.Li Wenyan. Heat Transfer Performance Study of the New-Type Heat Pipes in a Polysilicon CVD Reactor[D]. Tianjin:School of Chemical Engineering and Technology,Tianjin University,2016(in Chinese).

[3] 姚晓辉,罗 列,俞晓晶,等. 传统硅烷分解炉内分解过程的模拟[J]. 浙江理工大学学报,2009,26(6):901-905.Yao Xiaohui,Luo Lie,Yu Xiaojing,et al. Simulation of decomposition process in conventional silane decomposition furnace[J].Journal of Zhejiang Sci-Tech University,2009,26(6):901-905(in Chinese).

[4] 王晓静,马东云,李文艳,等. 多晶硅 CVD反应器中新型热管的开发与仿真压力容器论文[J]. 压力容器,2016,33(8):13-19.Wang Xiaojing,Ma Dongyun,Li Wenyan. et al. The development and simulation of new-type heat pipes in a polysilicon CVD reactor[J].Pressure Vessel Technology,2016,33(8):13-19(in Chinese).

[5] 王晓静,张 灿,黄益平,等. 新型还原炉流场温度场的模拟研究[J]. 化学工业与工程,2016,33(4):56-60.Wang Xiaojing,Zhang Can,Huang Yiping,et al. The simulation of flow and heat transfer in a new polycrystalline silicon reduction furnace[J].Chemical Industry and Engineering,2016,33(4):56-60(in Chinese).

[6] Filtvedt W O,Holt A. Chemical vapor deposition of silicon from silane:Review of growth mechanisms and modeling/scale up of fluidized bed reactors[J].Solar Energy Materials & Solar Cells,2012,107(12):188-200.

[7] del Coso G,del Canizo C,Luque A. Chemical vapor deposition model of polysilicon in a trichlorosilane and hydrogen system[J].Journal of the Electrochemical Sooiety,2008,155(6):485-491.

[8] 张 灿. 带有热管的新型 CVD反应器的设计和研究[D]. 天津:天津大学化工学院,2015.Zhang Can. Design and Analysis of a New CVD Reactor with Heat Pipes[D]. Tianjin:School of Chemical Engineering and Technology,Tianjin University,2015(in Chinese).

[9] 孙仲刚,于 波. 硅烷热分解方法中温度对硅棒质量的影响[J]. 河北工业科技,2016,3(1):63-67.Sun Zhonggang,Yu Bo. Influence of temperature on the quality of silicon rod in silane thermal decomposition method[J].Heibei Journal of Industrial Science and Technology,2016,3(1):63-67(in Chinese).

[10] 约斯·卡尔 L. Matheson 气体数据手册[M]. 陶鹏万,黄建彬,朱大方,译. 北京:化学工业出版社,2003.Joss Carl L.Matheson Gas Data Manual[M]. Tao Pengwan,Huang Jianbin,Zhu Dafang,Trans. Beijing:Chemical Industry Press,2003(in Chinese).

[11] 钱家麟,于遵宏,李文辉. 管式加热炉[M]. 北京:中国石化出版社,2005.Qian Jialin,Yu Zunhong,Li Wenhui.Tube Heating Furnace[M]. Beijing:China Petrochemical Press,2005(in Chinese).

[12] 段 连,周 阳,刘春江. 多晶硅还原炉内流场及温度场的研究[J]. 化学工业与工程,2014,31(6):69-74.Duan Lian,Zhou Yang,Liu Chunjiang. Research of flow field and temperature field in the CVD reactor[J].Chemical Industry and Engineering,2014,31(6):69-74(in Chinese).