航天复杂产品智能化装配技术应用研究

2018-03-09倪阳咏

刘 炜,刘 峰,倪阳咏,白 雪,李 霏

(北京电子工程总体研究所 复杂产品智能制造系统技术国家重点实验室(筹),北京 100854)

0 引言

航天复杂产品具有品种多、小批量生产及结构复杂、装配空间狭小、零件繁多等特点,导致其装配与调整的工作量很大,通常占制造过程总劳动量的50%~80%[1-3]。航天产品普遍采用以手工和经验为主的离散化装配模式,工艺装备的自动化和柔性化程度不高,生产过程管理的信息化和柔性化不够,容易导致产品装配的效率不高,装配的质量一致性难以保证,工人劳动强度很大,装配过程柔性化管控和规模化装配能力不足等问题,现有生产条件很难满足当前的装配需求[4]。

航天复杂产品智能制造是解决上述问题的重要途径。现阶段,美德日等国已经将智能制造技术作为国家战略,力图通过构建智能化生产系统,实现设备间的互联互通、设备的自我运行控制和系统的自我学习等,形成设备、产品、人和管理协调互动的新制造模式,提升制造业核心竞争力,赢得竞争优势。智能装配技术及系统已在国外大型航空航天企业得到广泛应用,极大提高了航空航天装备的生产质量和效率。例如,波音成功建立了具有13个站位的卫星精益脉动生产线,整个生产线按照卫星的本体装配、初始测试、热-真空测试、最终测试4个制造过程布置,可同时容纳4颗卫星在线生产,该装配生产线具有年产6颗卫星的能力,创造了波音历史上卫星生产效率的最高记录[5]。近年来,智能制造技术在国内航空工业的企业也得到局部应用,取得了一定的成效。例如,中航工业西飞建成了飞机总装脉动式生产线[6];沈阳和成都飞机制造公司在其最新型号飞机的总装制造中,均建成了融合先进数字化和自动化设备的数字化总装生产线,保证了新型号产品的总装质量,缩短了总装周期,降低了制造成本[7-8]。而在航天领域的相关应用则未见报道。

本文依托复杂产品智能制造系统技术国家重点实验室(筹),借助实验室智能集成装配生产示范线软硬件条件,开展航天复杂产品的智能装配技术探究。为满足航天产品多品种、小批量的生产特点,提出一种基于搬运机器人与柔性功能点的智能化装配生产模式。该生产模式的优势在于:通过硬件设备的动态重用,在不改变生产线状态的前提下可满足不同产品的装配需求,降低生产线的硬件成本与建设周期。在此生产模式下,进一步研究了利用多轴工业机器人、柔性工装及末端执行器相互配合,实现空气舵装配所需的复杂装配路径,并在装配过程中利用视觉识别技术进行装配补偿,保证高精度装配工艺和结果确认,确保装配质量。研究表明,基于机器人和先进传感器的智能装配技术能够有效提升产品的装配质量,为航天复杂产品的装配生产提供了新型解决方案。

1 航天产品智能装配生产模式

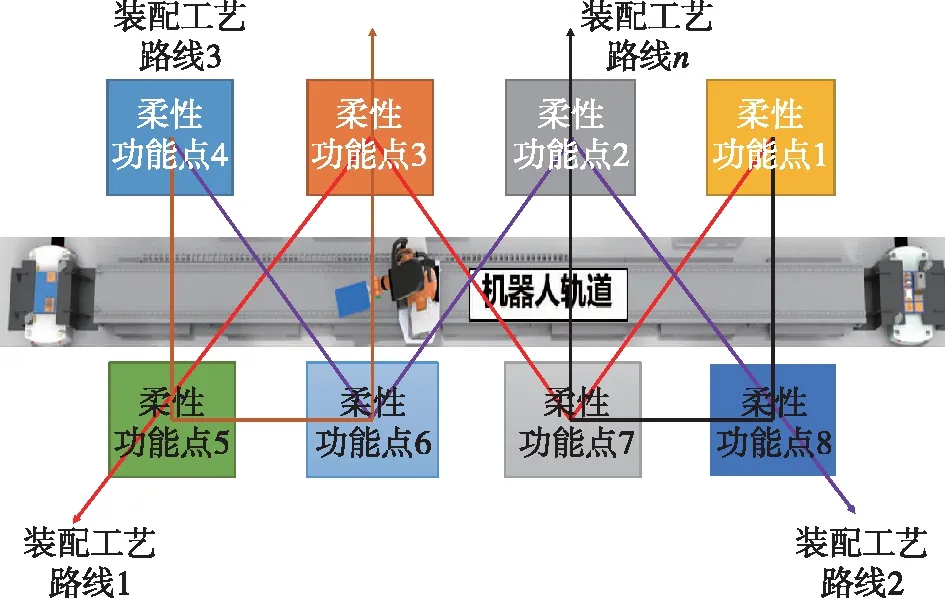

航天产品品种多、批量小,且生产批量变化大,为某一型产品建立专用生产线成本高,周期长,因此要求生产线能够生产多种不同的产品。本文提出一种基于搬运机器人与柔性功能点组成的装配生产功能网络模式,如图1所示。柔性功能点由具备特定功能的软硬件设备组成,能够实现多种工艺路线的能力。柔性功能点设计时采用模块化、标准化的设计方式,实现工位即插即用。柔性功能点布置在搬运机器人两侧,搬运机器人沿轨道前后运动,在各柔性功能点间实现物理流串接。其工作模式如图1所示。

图1 智能装配生产模式Fig.1 Production mode of intelligent assembly

装配生产功能网络有两种配置方式,可根据实际应用需求进行选择。第一种配置方式为:搬运机器人轨道两侧布置不同类型的柔性功能点,形成综合功能网络,具备综合工艺能力,在一个网络内完成主要装配生产内容,如图2所示。在此基础上,利用多个综合功能网组成生产系统,功能网络间相对独立。第二种配置方式为:在搬运机器人轨道两侧布置同一类柔性的功能点,组成专一功能网络,负责完成一类装配工艺,如图3所示。利用多个不同的专一功能网络形成生产系统,功能网络间相互协作。

图2 综合功能网络Fig.2 Integrated functional network

为实现典型航天产品的智能化装配过程,在复杂产品智能制造系统技术国家重点实验室(筹)内建设了一个综合功能网络生产示范单元,其组成如图4所示。该生产示范单元内,布置了智能装配中心、人机协作装配中心、电性能检测中心、尺寸精度检测中心、在线模态检测中心、线边仓和喷码机等设备,现已实现多种产品的混流、柔性生产。

图4 实验室的综合功能网络生产示范单元布局图Fig.4 Layout of production demonstration unit with integrated functional network in the lab

2 空气舵智能装配技术研究

针对空气舵这种典型航天复杂产品,开展基于多轴工业机器人、柔性工装、末端执行器及视觉相机的智能装配技术研究,验证了相关技术的可行性。

2.1 装配工艺规划

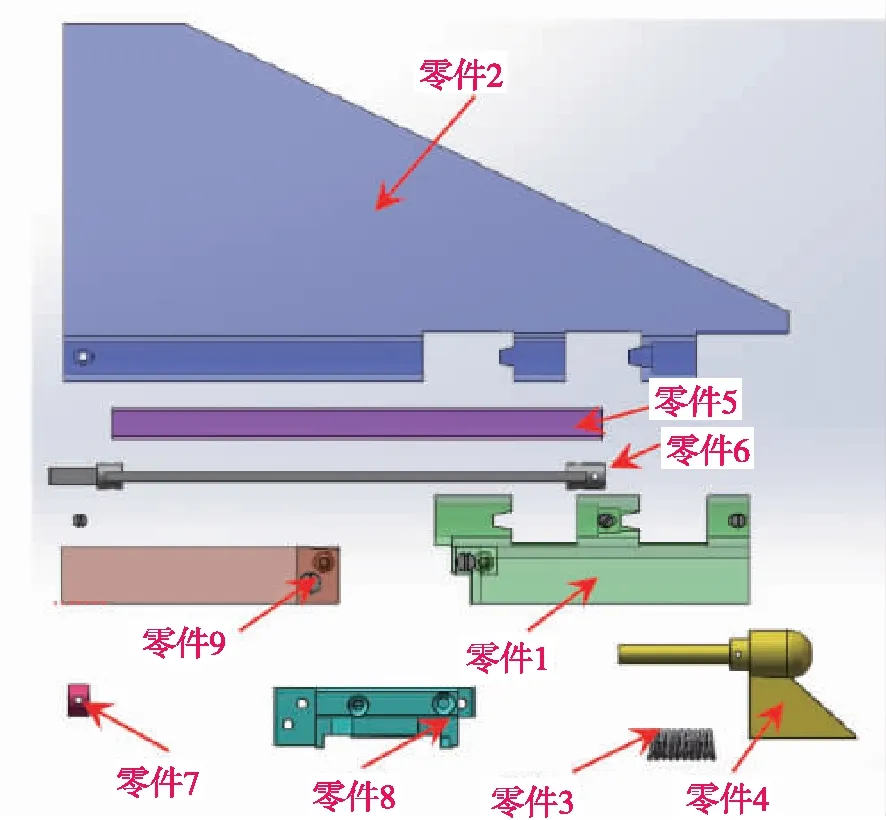

空气舵共由9个零件组成,主要为结构件,如图5所示。考虑到现有机器人及传感器技术,在智能装配中心上实施完成空气舵的全部装配工作。为保证空气舵能够顺利装配,利用软件进行虚拟装配工艺仿真,进行抓取姿态设定、装配路径规划以及机器人可达性分析,如图6所示。

图5 空气舵产品结构组成Fig.5 Constitute of air ruder

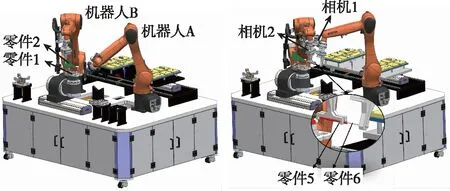

图6 零件装配工艺仿真(零件1、2、5和6装配仿真场景)Fig.6 Simulation of assembly process for part 1,2,5,6

通过仿真得出空气舵装配工艺如下:

(1)零件1和零件2装配

机器人A抓取零件1放置到柔性工装上固定;机器人A使用相机1对零件1的孔进行视觉定位,机器人B抓取零件2至下视觉处进行孔视觉定位;机器人B抓取零件2移动运动路径上从上往下,再往右,完成零件1和零件2的装配。

(2)零件5和零件6装配

利用机器人A上相机1对零件2轴孔进行拍摄(获取中心点位置信息),利用机器人A抓取零件5,并利用机器人B上相机2对零件5端面拍照,然后将零件5插入零件2中的孔中。采用类似的方式安装零件6。

(3)零件7装配

利用机器人A抓取零件7,利用相机2获取零件的中心位置和方槽角度,然后将其插入零件5轴孔中,并与零件6上方形凸台套合,机器人A将零件7旋转一定角度之后由机器人B安装固定螺钉,记录并反馈力矩。

(4)零件3和零件4装配

机器人A和机器人B分别抓取零件3(弹簧)和零件4进行装配,形成组件5。安装零件3时,零件4圆轴端朝上,防止零件3脱落。机器人B完成组件5装配后,将组件5从左侧面插入零件1,并压缩弹簧至预定值。机器人A使用自动锁螺钉工装,对组件5进行固定,并施加拧紧力矩。

(5)零件8和零件9装配

机器人A抓取零件8和零件2进行装配,机器人B使用自动锁螺钉工装,进行固定,并施加拧紧力矩。机器人A抓取零件9和零件8进行装配,机器人B使用自动锁螺钉工装进行固定,并施加拧紧力矩。

2.2 基于图像识别处理的装配精度补偿技术

空气舵装配过程中,依靠机器人的重复定位精度能够实现大部分装配工序,然而对于长轴精密装配,例如零件5装入零件2中,只依靠机器人重复定位精度则无法实现。因此需要引入基于高分辨率视觉系统的图像识别处理技术进行装配精度补偿,以扩展机器人的使用性能和应用范围,使机器人在完成指定任务的过程中,具有更大的适应性。

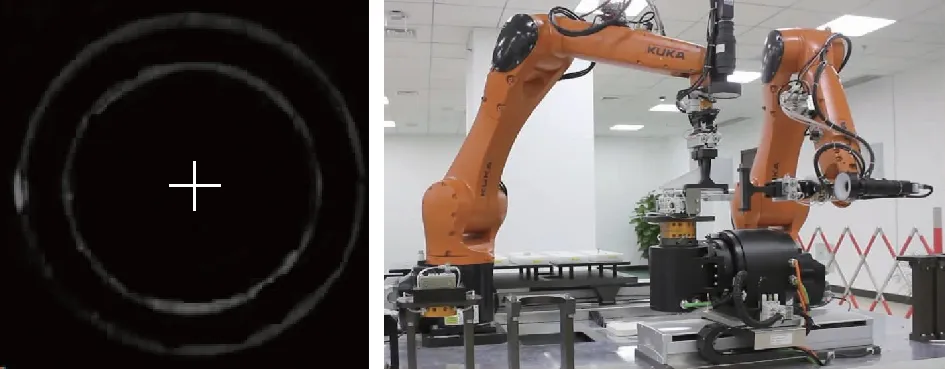

高分辨率视觉系统(包括百万级像素相机及光源)安装在机器人手臂上,如图7所示。工作过程中,机器人手臂带动视觉系统至指定位置进行拍照,对图像进行识别和处理后得出目标位置信息,例如轴中心位置,根据该信息计算位置偏移量,进行机器人末端执行器位置微调,引导机器人完成装配动作,如图7所示。视觉系统的引入提高了装配操作的智能化、柔性化程度,并且系统构成简单,开发成本低,具有很好的应用前景。

(a)位置信息获取 (b)机器人位姿微调 图7 基于图像识别处理的装配精度补偿过程Fig.7 Process of assembling precision compensation based on image recognition processing

除用作装配精度补偿外,还可利用视觉系统对关键装配环节进行装配结果确认,保证零件装配效果,提升产品装配质量。例如,对螺钉安装进行拍照识别确认,避免漏装;对零件配合面进行拍照确认,避免装配不到位。装配确认结果可通过生产线现场管理系统进行上传,与产品编码绑定,用作产品全生命周期质量追溯。

3 结论

针对航天复杂产品多品种、小批量的特点,本文提出了一种由搬运机器人与柔性功能点组成的智能化装配生产模式,即通过柔性功能集成技术实现设备动态重用,并能够实现装配工艺柔性。在空气舵装配中,通过工业机器人、柔性工装及末端执行器协作完成空气舵装配所需的复杂装配路径,并针对关键装配环节利用视觉识别技术进行精度补偿,提升产品的装配效率与设备灵活度。本文描述的生产模式和相关技术为航天复杂产品智能装配生产提供了可行的解决方案。

[1] 黄鸣, 薛善良, 马继红, 等. 航天产品精益装配平台集成技术研究[J]. 中国制造业信息化, 2012 ,41(17): 12-16.

[2] 端存真, 薛善良, 李建平, 等. 航天产品准时装配管理技术研究[J]. 中国制造业信息化, 2012 (17): 1-4.

[3] 高文俊,王海龙,王冰冰,等. 航天产品制造过程质量管理系统的研究[J]. 航天制造技术,2007(5):43-47.

[4] 张建浩. 制造技术是发展航天产品的基础[J]. 航天制造技术,2002(3):36-37.

[5] 李金龙, 杜宝瑞, 王碧玲, 等. 脉动装配生产线的应用与发展[J]. 航空制造技术, 2013 (17): 58-60.

[6] 苌书梅,杨根军,陈军. 飞机总装脉动生产线智能制造技术研究与应用[J]. 航空制造技术,2016(16):41-47.

[7] 郭佳. 轻型运动飞机生产线构建及关键技术研究[J]. 航空制造技术,2016(16):63-68.

[8] 王青,温李庆,李江雄,等. 基于Petri网的飞机总装配生产线建模及优化方法[J] .浙江大学学报(工学版),2015,49(7):1224-1231.