潮白河大桥牵索挂篮走行轮设计研究

2018-03-08万成钢

万成钢

(中铁大桥局集团有限公司 武汉 430500)

1 工程概况

徐尹路潮白河大桥位于燕郊国家高新技术产业开发区西部,主桥采用165 m+165 m倒Y形单塔双索面预应力混凝土斜拉桥,主桥全长330 m,为墩塔梁固结体系。

主梁的基本断面形式是边主梁,截面顶全宽27.5 m、截面端面高2.3 m、中心高2.506 m;主梁顶板厚0.32 m,设双向1.5%横坡。节段长度为8 m,边肋宽度为3 m。第2~19号节段采用牵索挂篮现浇施工[1]。牵索挂篮的立面布置见图1。

图1 牵索挂篮立面布置图(单位:mm)

牵索挂篮主要结构由承重系统、悬吊系统、走形吊挂系统、模板系统等组成[2]。走行吊挂系统由挂钩、平衡千斤顶、走行轮(反力轮)、滑道、牵拉千斤顶和反力座组成[3-5]。

其中走行轮(反力轮)设计单侧采用双走行轮的形式,走行轮直径400 mm、宽145 mm,轮架高度960 mm。2个走行轮的间距为246 mm,结构布置见图2。

图2 走行轮结构布置图(单位:mm)

2 施工中遇到的问题

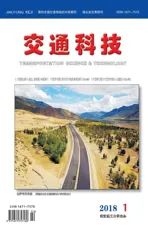

该牵索挂篮有4个走行轮,一侧设2个,在走行过程中,发现每2个走行轮中的1个走行轮有倾斜现象,耳板连接板局部焊缝撕裂,走行轮单侧咬边,耳板存在磨损现象,走行轮滚动困难。经过测量,走行轮单侧20 mm厚连接板焊缝撕裂长度为50 mm左右。现场照片见图3。

图3 焊缝撕裂及咬边示意图

3 原因分析

走行轮一侧共2个,一个出现焊缝撕裂,而另外一个几乎脱空,说明只有1个走行轮受力,与设计的2个走行轮共同受力的情况不符。经分析,导致走行轮单个受力有以下因素。

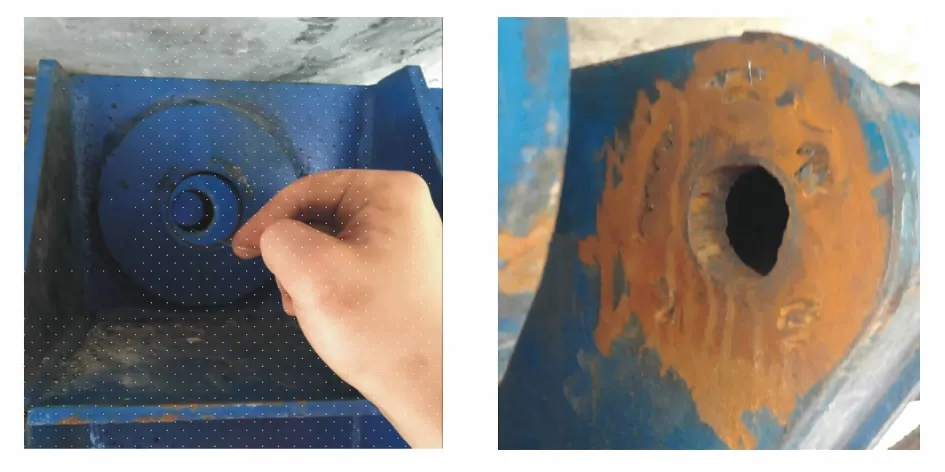

1) 连接销孔制造精度不达标。通过现场实际测量,2个走行轮销轴圆心位置高度不一致,导致走行轮4个连接销孔不同心,目测最大偏差约8 mm,连接销孔照片见图4。同时,镗孔不圆滑,孔边粗糙,也是2个走行轮不能共同受力的主要原因之一。

图4 连接销孔现场照片

2) 局部板件焊接不到位。经现场检查发现走行轮两侧耳板连接板未焊接,使得两侧耳板面外刚度剧减,走行轮架整体高度较高,宽度小,致使走行轮在偏心受力情况下出现走行轮咬边现象,导致焊缝撕裂。

3) 已浇段主梁底部不平整。主梁1号块采用支架法现浇施工,局部主梁底面混凝土不平整,存在错台现象,目测错台高度15 mm左右。在主梁底部不平整的情况下,很难保证2个走行轮共同受力。

4 走行轮受力计算分析

该牵索挂篮在走行过程中,走行轮(反力轮)反力为482 kN。材料为Q345B,当板厚t≤16 mm时,抗拉压设计强度为310 MPa,当16 mm 图5 走行轮计算模型及应力云图(单位:MPa) 针对以上情况,为防止走行轮在以后的走行过程中再次出现问题,在挂篮第一次走行到位后,将走行轮拆除,重新进行设计改造。将原设计单侧2个走行轮改为1个大的走行轮,并增大走行轮直径,降低走行轮的宽高比。这样既解决了2个走行轮较难共同受力的问题,又提高了走行轮的适应性,降低了对制造精度和主梁底部平整度的要求,能更好地满足施工需要,改造后的走行轮结构见图6。 图6 改造后的走行轮布置图(单位:mm) 牵索挂篮走行轮虽然结构形式和受力并不复杂,但仍有许多细节值得注意。单侧设置2个走行轮,2个走行轮共同受力,理论上是可行的,但对制造精度和施工质量要求都很高,工程实际中往往难以达到;且0号块采用支架法施工时,梁底的平整度也较难保证。所以对于牵索挂篮走行轮的设计,除单纯的理论计算外,还要充分考虑工程实际,将制造和施工误差等因素考虑全面。事实证明,牵索挂篮单侧设置1个大的走行轮比设置2个小的走行轮效果更好,设计走行轮时宜降低宽高比。 [1] 经柏林,谢华鸾,何雨微.荆州长江公路大桥长平台牵索式挂篮空间分析及关键施工技术[J].华东公路,2004(5):61-63. [2] 李宗长,唐宏路,张志长.牵索式挂篮设计及施工若干问题的探讨[J].交通科技,2005(5):53-55. [3] 邱瑞.石家庄仓安路斜拉桥挂篮设计与施工[J].公路,2005(8):32-34. [4] 钢结构设计规范:GB 50017-2003[S].北京:中国建筑工业出版社,2003. [5] 刘杰,杨吉新,马璐珂,等.碳纤维索斜拉桥与钢索斜拉桥地震响应比较分析[J].武汉理工大学学报(交通科学与工程版),2016,40(3):462-465.

5 设计改造

6 结语