3PE热收缩带老化失效的原因分析及改进建议

2018-03-07江苏宝力泰新材料科技有限公司苏州215000

,,(江苏宝力泰新材料科技有限公司,苏州 215000)

辐射交联聚乙烯热收缩带是以辐射交联聚乙烯为基材的复合材料,也是目前国内外应用最为广泛的管道外防腐蚀补口材料。近年来,辐射交联聚乙烯热收缩带技术在生产和应用方面得到了长足的发展和进步,其中以三层结构的3PE热收缩带最为常见,其三层结构为环氧底漆-热熔胶-辐射交联聚乙烯基材[1]。按照安装方式,可以将3PE热收缩带分湿膜型和干膜型。3PE热收缩带的抗剪切、抗土壤应力好。但近几年在对部分管道进行检测时,发现了大量的补口失效现象,主要表现为:热熔胶密封黏接失效、热收缩带环氧底漆脱落等[2]。长输管道所处的腐蚀环境主要有:大气腐蚀、土壤腐蚀、水腐蚀。水中溶解的氧气、二氧化碳、硫化氢等是最常见的引起金属腐蚀的物质[3]。3PE热收缩带的密封性即防止水分子的侵入,是其发挥防腐蚀作用的关键。水分子由于体积小,很容易渗透到黏着界面和接头的胶层中,并且温度越高,热熔胶的强度越低,而水分子活动也越强烈,这样水分子就更容易渗透到黏着界面。此外,水分子极性大,易沿着极性界面进行渗透,取代热熔胶分子,吸附在被粘物表面,从而使热熔胶的黏着强度大幅下降[4]。目前,管道防腐蚀用热熔胶的基体树脂大多采用马来酸酐接枝聚合物或者马来酸酐共聚物材料[5-8]。本工作以含有酸酐基团热熔胶的热收缩带为研究对象,通过热水浸泡加速3PE热收缩带补口失效的方式研究了不同安装方式对热收缩带腐蚀防护性能的影响,并采用在含酸酐基团的热熔胶中加入酸的吸收剂和阻水性物质消除了酸酐基团的影响,成功解决了3PE热收缩带因长期热水浸泡而失效的难题。

1 试验

1.1 试验材料

试验选用4种不同热熔胶类型的自制辐射交联聚乙烯热收缩带(以下称热收缩带),分别编号为B、C、D、E。其中,热收缩带B采用接枝或者共聚的方式在热熔胶中引入酸酐基团;热收缩带C中不仅引入酸酐基团,还加入了酸的吸收剂;热收缩带D采用了新的不含酸性基团类热熔胶体系;热收缩带E的热熔胶中含酸酐基团,并加入酸的吸收剂和阻水性物质。

1.2 试样的制备

湿膜安装:将钢管喷砂除锈至Sa 2.0,预热至60~90 ℃涂刷环氧底漆,用加热炬从中间向两边加热自制聚乙烯热收缩带使其与钢管表面粘合,并适当的回火。

干膜安装:将钢管喷砂除锈至Sa 2.0,预热至60~90 ℃涂刷环氧底漆,将底漆烤至表干并保证安装温度在(120±20) ℃,用加热炬从中间向两边加热自制聚乙烯热收缩带使其与钢管表面粘合,并适当的回火。

分别采用干膜安装和湿膜安装的方式将4种热收缩带安装在喷砂好的φ114 mm钢管表面,标记为试样B(干膜安装),B(湿膜安装),C(干膜安装),C(湿膜安装),D(干膜安装),D(湿膜安装),E(干膜安装),E(湿膜安装)。将环氧底漆直接涂刷在喷砂好的φ114 mm钢管表面,并放置固化,作为空白试样,标记为试样A。

1.3 试验方法

采用热水浸泡方法在苏州威尔公司的HH-501A恒温水箱中进行湿热老化试验,试验温度为70 ℃,浸泡时间为28 d和120 d。

剥离强度测试采用双杰公司的LTZ-30型管形测力计,并依据GB/T 23257-2009[9]标准附录J进行。先将各热收缩带试样沿环向划开一长方条(宽度约为20 mm,长度约为10 cm),划开时应划透防腐蚀层并撬起一端,用测力计以10 mm/min的速率沿垂直钢管表面匀速拉起防腐蚀层,记录测力计稳定数值。每隔7 d对试件的剥离强度进行测试(温度23 ℃),并观察底漆在钢管表面的附着状况。

采用美国TA公司的DSC Q2000差式扫描量热仪(DSC)测底漆的DSC曲线,升温速率为10 ℃/min,N2气氛,温度为25~150 ℃。

阴极剥离试验依据GB/T 23257-2009[9]标准附录D进行测试。在安装热收缩带的管件中部钻一个直径为3.2 mm的孔;用密封胶将预制好的塑料圆筒与试件同心粘接,形成以试件为底的试验槽,槽内加入3%(质量分数)NaCl溶液,至槽高的4/5处,试验过程添加蒸馏水保持液位;将试件与直流稳压电源的负极相连,将辅助电极(铂电极)插入溶液,并与直流稳压电源的正极连接;对试件施加-1.5 V的电压(相对于饱和甘汞电极),控制试验温度为70 ℃;28 d后,取出试件冷却至室温,用小刀以试验孔为中心将360°圆周8等分,向外划割并划透防腐蚀层;用小刀从试验孔处插入防腐蚀层下层,以水平力沿划割线撬剥底漆涂层,直到涂层表现出明显的抗撬剥性为止。

2 结果与讨论

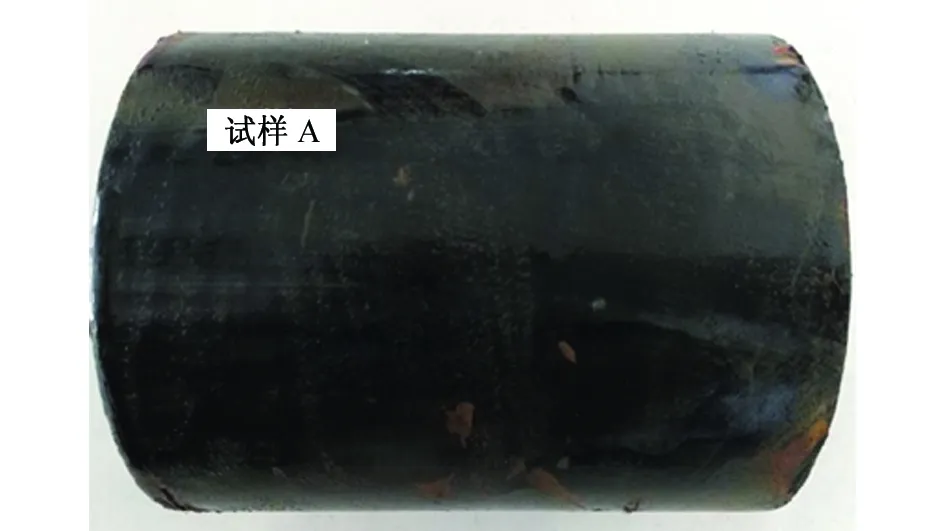

2.1 底漆在钢管表面的附着状况

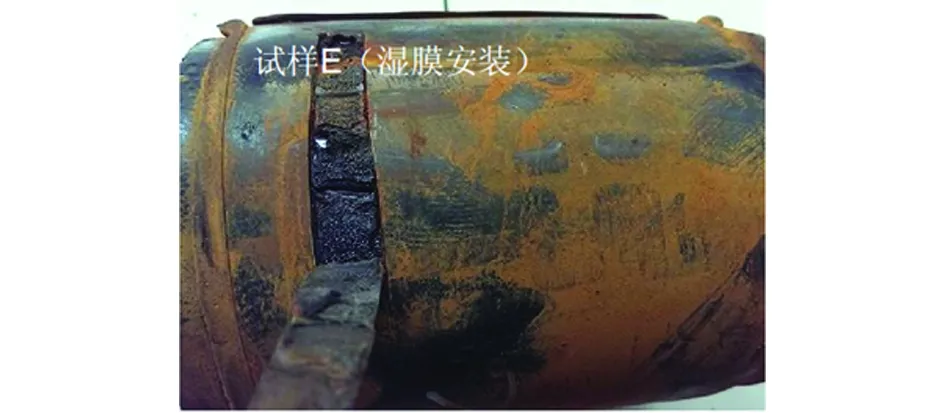

从图1和图2可以看出:在热水浸泡28 d后,只涂刷了环氧底漆的试样A表面较为完整,试样B(湿膜安装)、B(干膜安装)、C(湿膜安装)都出现了底漆完全脱落的现象,试样C(干膜安装)、D(干膜安装)、D(湿膜安装)、E(干膜安装)、E(湿膜安装)未见底漆脱落现象。

图1 热水浸泡28 d后空白试样的表面宏观形貌Fig. 1 Macro morphology of the surface of the blank specimen immersed in hot water for 28 d

在试验过程中,补口首先受到水分子的侵蚀,水不仅会使钢管表面的底漆发生解吸附,还会使涂层溶胀。水作为电解质还会使金属表面发生电化学反应,使金属失去电子被氧化,反应过程为

(1)

(2)

试样B中含有酸酐基团,底漆脱落可能与酸性介质有关。在水的作用下,酸性介质中的H+会以水合离子的形式透过底漆扩散到钢管的表面,发生化学反应,放出氢气,解吸环氧底漆对钢表面的吸附;此外,在酸性介质中环氧树脂中的C-O、C-N和环氧基团会发生水解,使环氧分子链降解,胶接性能降低,反应方程式如下:

R-COOR+H2O=RCOOH+ROH

(3)

R-CONH2+H2O=RCOOH+NH4+

(4)

另外,随着温度升高,热熔胶与底漆热膨胀系数的差异会导致补口内部产生应力。在应力作用下,热熔胶接头发生蠕变破坏。特别是在应力作用下进行湿热老化试验,无论是在热熔胶接界面还是在热熔胶层中产生的裂缝都有利于介质(尤其是水)的进一步渗透,而水的浸入又能促进裂缝沿应力方向进一步增长。应力与环境介质的相互促进作用,大大加速了热熔胶接头的老化。随着浸泡时间的延长,在应力作用下水会使钢管与底漆表面解吸附,形成钢与水的界面,从而导致补口防腐蚀失效。

(a) 试样B(湿膜安装)(b) 试样B(干膜安装)(c) 试样C(湿膜安装)(d) 试样C(干膜安装)

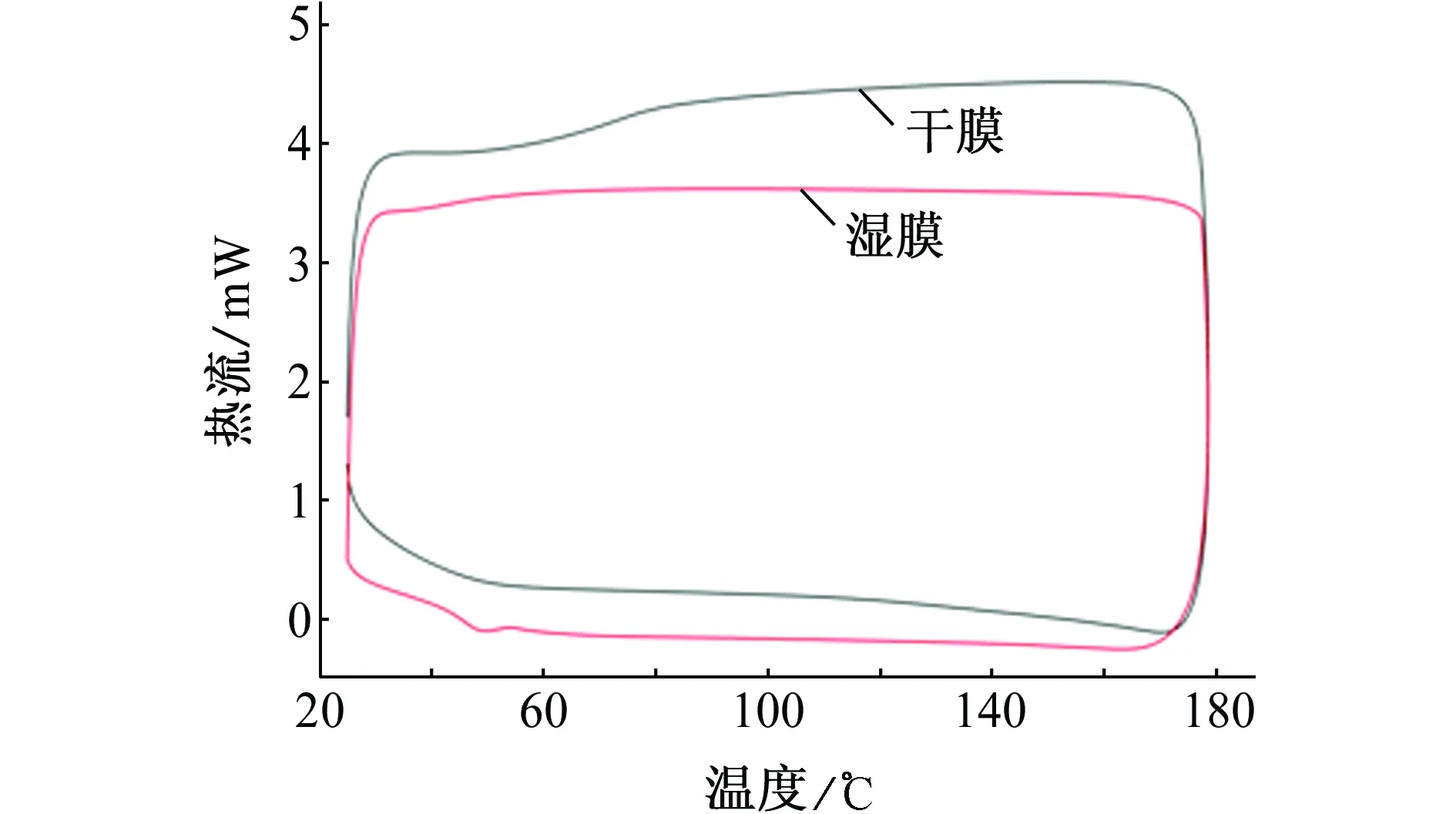

试样C在含酸性基团的热熔胶中加入了酸的吸收剂,以吸收热熔胶中游离的酸,从而减弱酸性基团对底漆的影响。湿热老化试验结果表明:干膜安装的3PE热收缩带未见底漆脱落现象,而湿膜安装的还是会出现脱落现象。这可能是因为湿膜型3PE热收缩带的底漆固化不是很完全,而干膜型3PE热收缩带的底漆固化较为完全的缘故。为此,对两种方式固化后的底漆进行了DSC测试,结果见图3。

图3 采用不同方式固化底漆的DSC曲线Fig. 3 DSC curves of primers with different methods of solidification

从图3可以看出:干膜型和湿膜型底漆的固化程度并不一样,湿膜型的底漆并没有完全固化。这可能是底漆脱落的一个重要原因。

试样D为采用新的不含酸性基团类热熔胶体系的热收缩带,试验结果表明,其并未出现底漆的脱落现象。可见,酸性基团对底漆脱落有着直接的影响。

由前文分析可知,在水与酸的共同作用下,底漆才会发生脱落现象。试样E在含酸性基团体系的热熔胶中加入对水有高阻隔性的物质并同时加入酸的吸收剂。试验结果表明,无论是干膜安装还是湿膜安装都未出现底漆脱落现象。由此可见,堵水和除酸两种方式并用,能有效防止3PE热收缩带的失效。

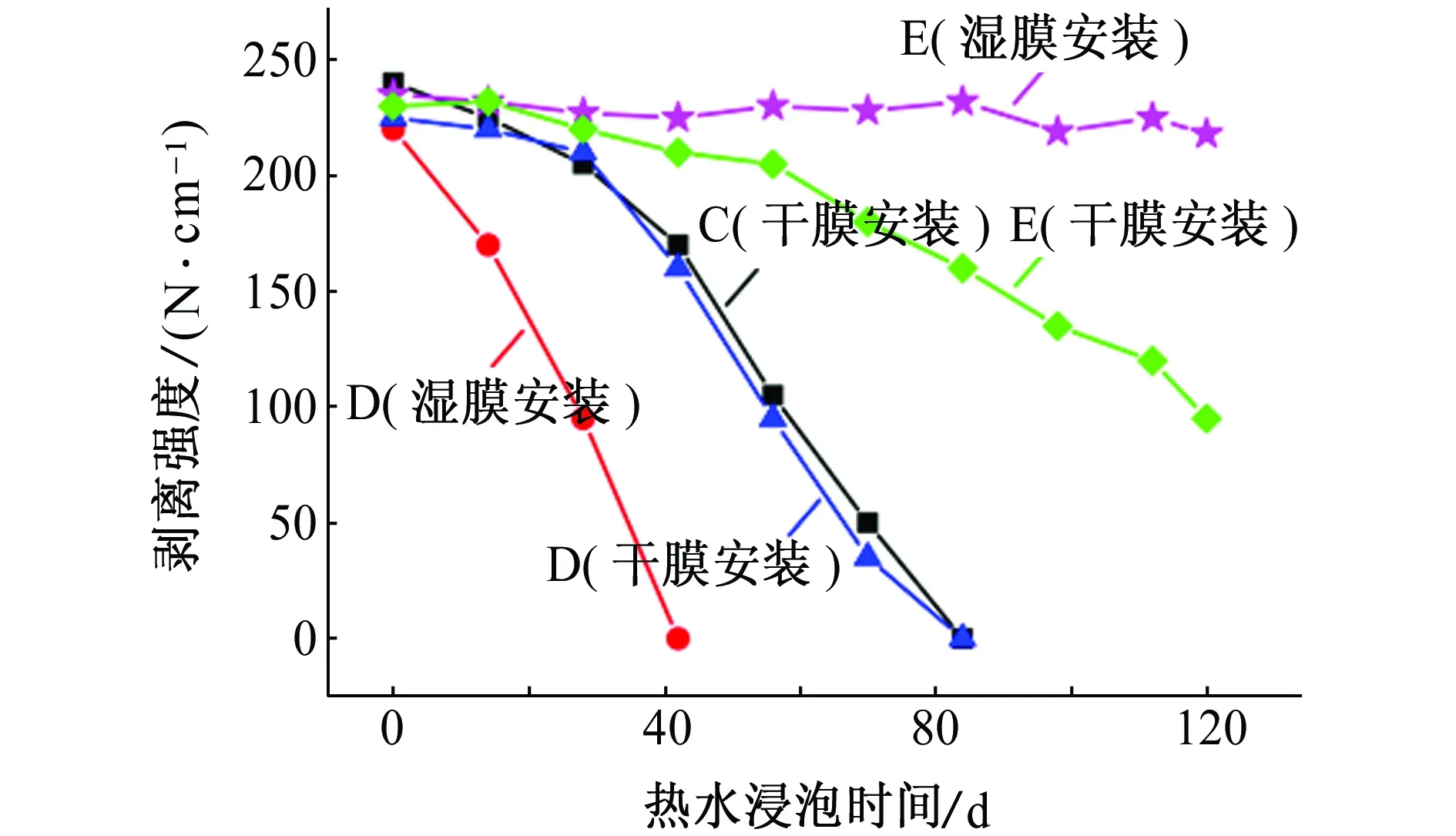

2.2 剥离强度

对经过28 d热水浸泡后试样进行了剥离强度测试,结果见图4。

图4 试样的剥离强度Fig. 4 Peel strength of specimens

试样C(干膜安装)和试样D(干膜安装)在热水浸泡28 d后,剥离强度仍然保持在200 N/cm以上,剥离强度保持率为85%,满足标准要求[9-10],但在热水浸泡84 d后,剥离强度完全消失。这是因为干膜安装后的热熔胶与底漆的粘接是物理粘接,随着浸泡时间的延长,水分子最终解吸附了胶与底漆,将胶与底漆的界面变成了水与底漆的界面,水与胶的界面,导致剥离强度最终消失。

试样D(湿膜安装)在热水浸泡28 d后,剥离强度下降幅度较大,剥离强度保持率只有50%,在热水浸泡42 d后,剥离强度完全消失。这是因为水较易进入胶与底漆的界面,导致粘接破坏。

在热水浸泡28 d后,试样E(干膜安装)和E(湿膜安装)的剥离强度几乎没有变化;在热水浸泡120 d后,试样E(湿膜安装)局部出现了少许的底漆脱落现象,但剥离强度几乎没有变化,试样E(干膜安装)的剥离强度降幅较大,但还是维持在70 N/cm以上,仍然满足标准要求[9-10]。试样E热水浸泡120 d后的剥离破坏现象如图5所示。结果表明,对含酸性基团的热熔胶进行堵水、除酸处理之后,不管是干膜安装体系还是湿膜安装体系的剥离强度都满足标准要求。

2.3 阴极剥离结果

为了进一步考察添加堵水、除酸物质对3PE热收缩带的腐蚀防护性能,对试样E进行了28 d、70 ℃阴极剥离试验,结果见图6。结果表明:试样E(湿膜安装)的阴极剥离半径为10.5 mm,试样E(干膜安装)的阴极剥离半径几乎为零,远远超出GB/T 23257-2009标准规定的20 mm,腐蚀防护性能十分优异。

3 结论

(1) 长期热水浸泡可以作为3PE热收缩带防腐蚀失效的一种表征方法。

(a) 试样E(湿膜安装)

(b) 试样E(干膜安装)图5 试样E热水浸泡120 d后剥离破坏现象Fig. 5 Destruction of specimens with wet film (a) and dry film (b) immersed in hot water for 120 d

(a) 试样E(湿膜安装) (b) 试样E(干膜安装)图6 在热水中浸泡28 d后试样E的阴极剥离试验结果(70 ℃)Fig. 6 Test results of cathodic dis-bondment for specimen E wet film (a) and dry film (b) immersed in hot water for 28 d(70 ℃)

(2) 3PE热收缩带中的热熔胶对其腐蚀防护性能的影响至关重要,含酸性基团的热熔胶使防腐性能下降。

(3) 干膜安装的底漆固化程度优于湿膜安装的底漆固化程度。

(4) 设计热熔胶的配方时,建议避免酸性物质的使用或者加入酸的吸收剂,同时使用极性较低的防水性材料从而达到较好的防腐蚀效果。

(5) 建议在实验室检测中增加对酸值的检测。

[1] 张清玉. 油气田工程实用防腐蚀技术[M]. 北京:中国石化出版社,2009.

[2] 罗锋,王国丽,窦鹏,等. 管道热收缩带补口失效原因分析及相关对策研究[J]. 石油规划设计,2012,23(1):11-15.

[3] 李章亚. 油气田腐蚀与防护手册[M]. 北京:石油工业出版社,1999.

[4] D·L·贝特曼. 热熔黏合剂[M]. 北京:轻工业出版社,1989.

[5] 汪贤华,周义能,韩丽娜,等. 石油天然气防腐钢管胶粘剂性能及应用[J]. 防腐保温技术,2002,10(3):5-8.

[6] 吴迎霞,沈赤霞. 管道防腐用改性EVA热熔胶的研制[J]. 化学与黏合,2006,28(3):166-168.

[7] 张志强,杨军伟. 60度防腐热熔胶:200910035813.3[P]. 2009-09-23.

[8] 张志强,杨军伟. 80度防腐热熔胶及其制备方法:200910035357.2[P]. 2009-09-25.

[9] 张其滨,刘金霞,赫连建峰. 埋地钢质管道聚乙烯防腐层:GB/T 23257-2009[S]. 北京:中国标准出版社,2009.

[10] Petroleum and natural gas industries-external coatings for buried and submerged pipelines used in pipeline transportation systems-part 3:field joint coatings:ISO/DIS 21809-3:2008[S]. Geneva:ISO copyright office,2007.