L245/316L双金属复合管的失效分析

2018-03-07中国石油集团石油管工程技术研究院70077塔里木油田库尔勒84000

,, , , ,(. 中国石油集团石油管工程技术研究院,西 70077; . 塔里木油田,库尔勒 84000)

双金属复合管兼备耐蚀性和经济性,具有良好的应用前景[1]。西部气田都不同程度的含有CO2、Cl-、H2S等腐蚀介质,该区域大规模使用双金属复合管作为集输管线,减少了耐蚀合金管材的用量,显著降低了油气开采、集输成本,并且提高了管线运营的安全稳定性[2-3]。然而,也有大量文献报道了由于双金属复合管焊接缺陷导致的失效问题[4-7],这给油气田安全生产提出了新的挑战。

2016年3月,西部某气井双金属复合管采气支线发生爆管事件。为查找该管爆裂原因,本工作依据SYT 6623-2012《内覆或衬里耐腐蚀合金复合钢管规范》和GB/T 9711-2011《石油天然气工业管线输送系统用钢管》标准,对失效管样进行了理化性能检测和分析,并结合现场工况条件、管线的制造和服役情况以及现场提供的焊接工艺评定报告,对爆裂的原因进行了综合分析,并提出相应的建议。

1 理化检验及结果

爆管支线对应井为油气高产井,二级节流后压力为12.1 MPa,温度为30 ℃。爆裂点位于该根管体中游略向下游位置。管线材料为L245(基管)+316L(衬管),规格φ168.3 mm×(11+2) mm,于2010年11月2日投产。输送介质为天然气和原油。天然气的平均相对分子质量为18.17,组成如表1所示(2013年4月24日分析)。该井不含硫化氢,CO2的摩尔分数为0.33%,根据井口的生产压力(49.1 MPa)计算的CO2分压为0.162 MPa,推测该失效管段存在严重的CO2腐蚀。该油气高产井的地层水组成为:286 mg/L Cl-,69.7 mg/L HCO3-,地层水pH为5.3,20 ℃时与4 ℃水的相对密度为0.998 3。

表1 天然气组分(摩尔分数)Tab. 1 Composition of natural gas (mole) %

2 双金属复合管试验分析

2.1 宏观形貌分析

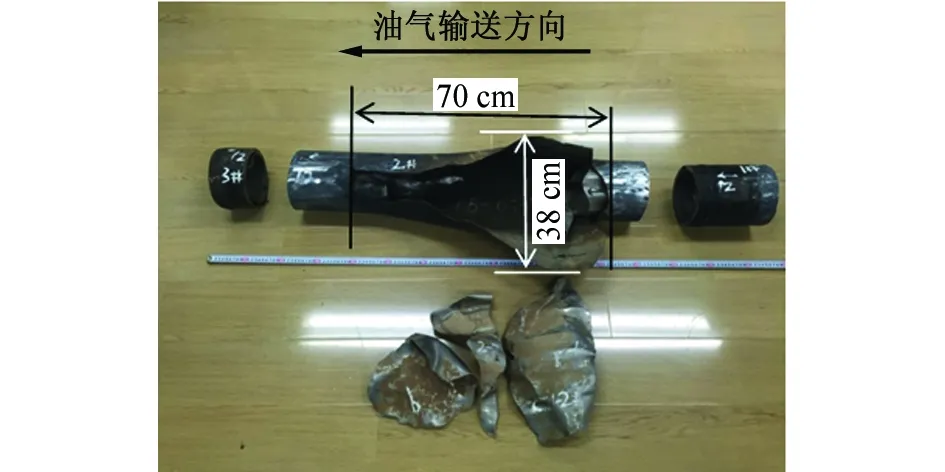

失效管可分为上游焊接接头、中间爆管段和下游焊接接头三部分,分别标记为1#、2#和3#管段,如图1所示。对失效管的宏观腐蚀形貌进行观察。

图1 失效双金属复合管爆管外观Fig. 1 Bimetal composite pipe explosion appearance

由图2(a)可见:中间爆管段的爆裂口向上,爆口纵向长70 cm、横向36 cm,基管内壁腐蚀严重,呈现大量沟槽状腐蚀坑,说明流体进入基管后存在流体的腐蚀和冲刷现象。

由图2(b)可见:上游焊接接头处内衬层12点钟方向向下塌陷。这是由于在两种金属材料的复合过程中,需完全清除基管与衬层之间水与空气等杂质,但目前的技术还达不到该要求,而成品管在出厂前一般又做了端部封焊处理,这样水与空气等杂质将会一直残留在基衬之间。在对双金属复合管做外防腐蚀过程中,管体承受近200 ℃高温,会发生膨胀,而残留的水与空气受热后会产生蒸气压力作用在管体上,在双重应力的作用下,衬管由于管壁薄、强度低、膨胀系数大,会首先发生变形,但它又受制于端部封焊束缚而不能自由伸展,因此便会形成鼓包、塌陷等现象,而应力集中的焊缝处是这些现象出现的主要区域。由图2(b)还可见:底部7点钟方向基管腐蚀减薄明显,有肉眼可见刺漏点,现场切割开后发现基管与衬管内部有残液,并通过刺漏点向衬管内壁渗流。

2.2 壁厚测量

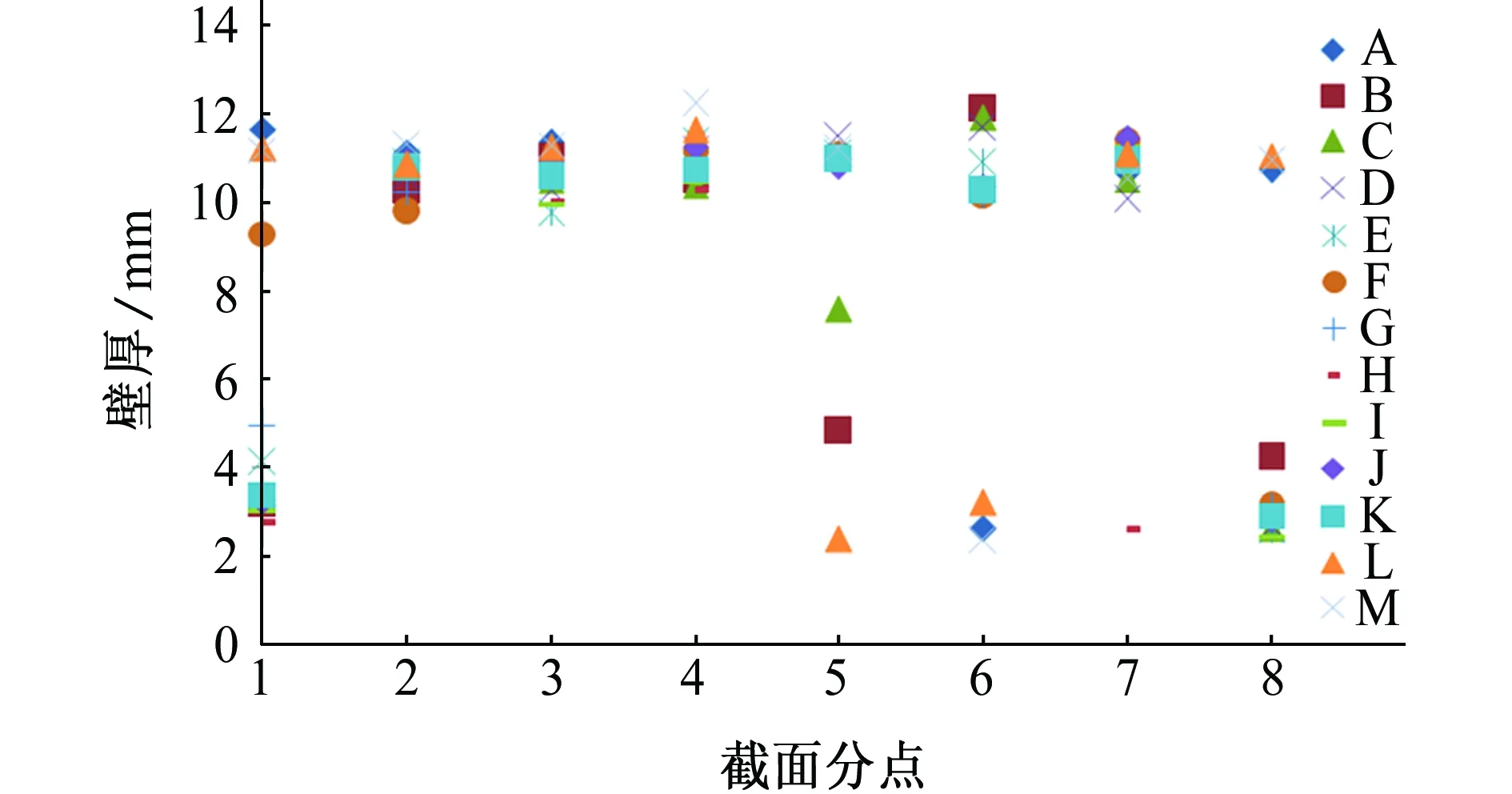

依据GB/T 11344-2008《接触式超声脉冲回波法测厚方法》标准,采用Olympus 27MG型超声测厚仪,测量送检管段的壁厚。由图3可见:失效管上游焊接接头的测量截面为A,中间爆管段的测量截面为B~K,下游焊接接头的测量截面为L和M;每个截面由12点钟方向顺时针8等分。将壁厚测量结果制成散点图,如图4所示。结果表明:最薄壁厚为2.44 mm,且在12点钟方向形成腐蚀通路。

2.3 渗透检测

将上游焊接接头和中间爆管段剖开,对环焊缝内表面进行渗透检测,向上游焊接接头基材和衬管中间腐蚀孔内喷入渗透剂,渗透剂瞬间从接头焊缝刺漏点部位涌流而出,如图5所示。

(a) 中间爆管段 (b) 上游焊接接头 (c) 下游焊接接头图2 失效管各部分的宏观形貌Fig. 2 Macrographs of different parts of failure pipe:(a) middle broken pipe; (b) upper welded joint; (c) lower welded joint

图3 失效管管壁厚度测量位置Fig. 3 Measurement locations for pipe wall thickness of failure pipe

图4 失效管段壁厚分布Fig. 4 Thickness distribution of pipe wall of the failure pipe

图5 焊缝内表面渗透检测照片Fig. 5 Photo of internal surface of weld in penetrant testing

2.4 化学成分分析

依据ASTM A751-2014《钢制品化学分析的标准测试方法、操作和术语》标准,采用ARL 4460

直读光谱仪对送检的基管和衬管进行化学成分分析,检测结果见表2。化学成分分析结果表明:基管的化学成分符合GB/T 9711-2011 标准对L245管线钢的要求;衬管的化学成分也基本符合SYT 6623-2012对316L不锈钢的要求,但Mo含量偏低。

2.5 金相分析

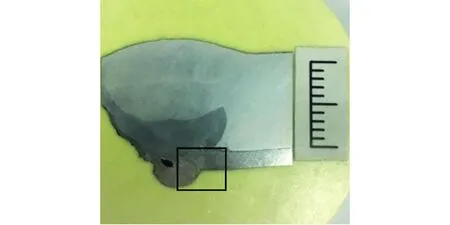

采用线切割方法在焊缝刺漏位置取样,依据GB/T 13298-1991《金属显微组织检验方法》,GB/T 10561-2005《钢中非金属夹杂物含量的测定 标准评级图显微检验方法》,GB/T 6394-2002《金属平均晶粒度测定方法》等标准分别对其组织、晶粒度和非金属夹杂物进行分析,结果如图6~8所示。

由图6可见:焊缝试样的外焊缝组织为IAF+B粒+PF+WF+P;填充层组织为B粒+PF;过渡层组织:M;内焊缝组织为A+α固溶相。

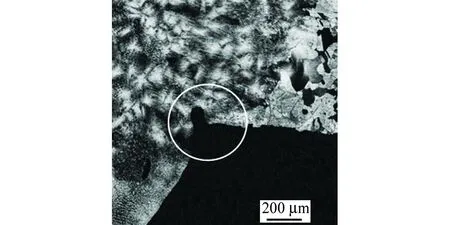

内焊趾处有腐蚀凹槽,根焊与过渡焊交界位置有气孔夹杂,如图7所示。焊趾附近形成马氏体组织,穿孔具体位置在上游接头焊缝6点钟焊趾部位,如图8所示。

例3 用1L1.0mol·L-1NaOH溶液吸收0.8 molCO2,所得溶液中CO2-3和HCO-3的物质的量之比约为( )。

2.6 力学性能分析

从失效管基管取横向冲击试样,对其进行冲击性能试验,结果见表3。试验结果表明:失效双金属复合管基管的冲击性能满足GB/T 9711-2011标准对L245管线钢的要求(括号内换算为全尺寸冲击功)。

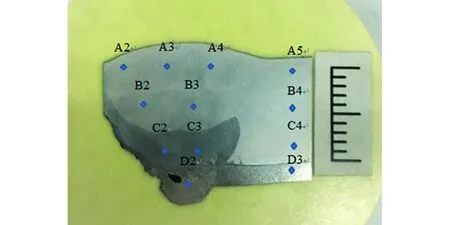

依据GB/T 4340.1-2009《金属维氏硬度试验第1部分:试验方法》标准,利用Tukon 2100B显微硬度计对焊缝试样进行显微硬度检测,载荷4.9 N,测试点位置如图9所示,结果见表4。检测结果表明:在焊缝试样的C2和C3点处硬度约400 HV,而其他位置处硬度为150~200 HV。

表2 基管和衬管的化学成分及相应标准(质量分数)Tab. 2 Chemical composition of base pipe and internal pipe and their relative standards (mass) %

(a) 外焊缝 (b) 填充层 (c) 过渡层 (d) 内焊缝图6 焊缝的显微组织Fig. 6 Microstructure of the weld: (a) outer weld; (b) packing layer; (c) transition layer; (d) inside weld

图7 焊缝的宏观形貌Fig. 7 Macrograph of the weld

图8 焊趾部位的微观形貌Fig. 8 Micro-morphology of the weld toe

表3 0 ℃下夏比冲击试验结果Tab. 3 Results of Charpy impact tests at 0 ℃

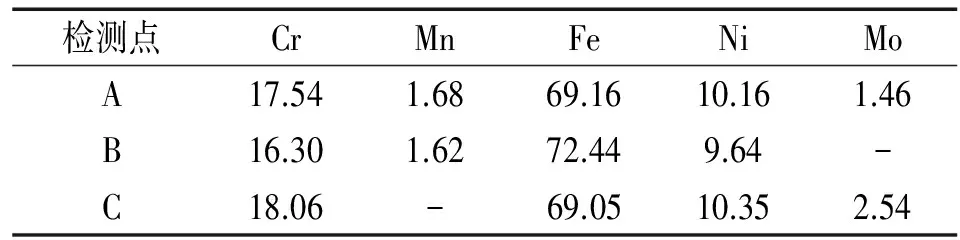

2.7 断口分析

从焊缝刺漏点附近取焊缝断口试样,如图10(a)所示,对其进行扫描电镜分析,结果见图10(b)~(d)所示。结果表明:焊趾部位有斜向上发展的腐蚀坑,封焊处有斜向下延伸的裂纹。取焊趾腐蚀凹坑和远离凹坑两侧三个点,分别对应图10(c)中的B、A和C,进行能谱分析,检测结果见表5。能谱分析结果表明:焊趾腐蚀坑附近Cr、Ni耐蚀元素比远离腐蚀坑两侧的含量要低。

图9 焊缝显微硬度的测试点Fig. 9 Test points for micro-hardness of the weld

表4 焊缝显微硬度的测试结果Tab. 4 Test result of micro-hardness of the weld

3 失效原因分析

壁厚检测发现基管腐蚀减薄严重,最薄处仅为2.38 mm。渗透检测表明,焊缝内表面存在一处刺漏点。送检的基管化学成分和力学性能均满足GB/T 9711-2011标准对L245管线钢的要求,而衬管的化学成分也基本满足SYT 6623-2012标准对316L不锈钢的要求,只是Mo含量偏低。

双金属复合管爆管原因为腐蚀性介质由焊缝刺漏点进入基管与衬管之间,将基管腐蚀减薄,直至爆裂,现就刺漏点的形成机理进行如下探讨:

首先,对焊缝断口进行微观分析,在焊趾处发现圆弧状腐蚀坑,对其进行能谱分析,发现焊趾腐蚀坑附近Cr、Ni耐蚀元素比远离腐蚀坑两侧的含量要低。由于输送介质中含有一定量的Cl-,在含有较低量的Cr、Ni耐蚀元素和较高的应力集中的焊趾处,Cl-引发该部位的点蚀、应力腐蚀和缝隙腐蚀,形成腐蚀凹槽。

(a) 焊缝断口取样 (b) 焊趾 (c) 腐蚀坑 (d) 裂纹 图10 焊缝断口取样及其微观形貌Fig. 10 Sampling and micro-morphology of the weld fracture:(a) sampling; (b) weld toe; (c) corrosion pit; (d) crack

表5 焊趾的能谱检测结果(质量分数)Tab. 5 Energy spectrum inspection results of the weld toe (mass) %

其次,根据现场提供的焊接评定报告结合焊缝金相分析,推断出过渡焊时焊接线能量过大,将封焊和根焊处焊透,导致封焊和根焊组织融化,形成马氏体组织。焊缝显微硬度试验结果表明,过渡焊处显微硬度高达400 HV左右,其他部位为150~200 HV,过渡焊部位硬度明显偏高。焊缝断口微观形貌观察表明,衬管和基管焊缝结合处有向焊缝内部斜向下发展的微裂纹,而此处组织为高硬度马氏体组织,一旦形成裂纹,马氏体组织不具备相应的止裂性。

最后,金相组织分析发现,焊缝含有气孔夹杂,气孔处容易形成应力集中,当上述腐蚀坑延伸到达焊缝气孔处并连通后,将加大腐蚀的范围和进程。

在以上三个因素共同作用下形成刺漏点,腐蚀性介质通过刺漏点与基管直接接触,基管耐蚀性较差,在含CO2和Cl-的介质作用下,基管壁厚持续减薄至不能承受压力时发生爆裂。

为进一步评价基管的耐压能力,依据GB 150-2011《压力容器设计标准》,参考内压圆筒压力容器的设计要求,计算外管在内压情况下的环向应力,见式(1),并与式(2)所示其许用应力作对比。

(1)

(2)

式中:σt为管道的环向应力,MPa;pc为管道的内压,MPa;D0为管道的外径,mm;δe为管道的有效厚度,mm;Rm为管道的抗拉强度,MPa;ReL为管道的屈服强度,MPa。

取GB 9711-2011标准中对L245管道抗拉强度和屈服强度的要求,通过计算可得其最低许用应力为153.7 MPa。由此可知,在温度30 ℃,内压12.1 MPa的工况下,推算出管体的最低有效厚度为6.37 mm,而基管最薄处壁厚仅2.38 mm,当内管穿透后液体的压力将完全由外管承担,由此进一步验证了减薄导致基管爆裂原因的推断。

4 结论

(1) 该管样基管化学成分和力学性能均符合相关标准,金相组织未见异常;衬管中Mo含量偏低,金相组织未见异常。

(2) 由于焊接缺陷的存在,导致介质进入基管与衬管间隙,与基管直接接触,基管耐蚀性较差,在含CO2和Cl-的腐蚀性介质作用下,基管壁厚持续减薄至不能承受压力时发生爆裂。

[1] 朱世东,王栋,李广山,等. 油气田用双金属复合管研究现状[J]. 腐蚀科学与防护技术,2011,23(6):529-534.

[2] 田彩刚,李文波,彭新凯,等. 双金属复合管焊接失效原因分析[J]. 油气地面工程,2016,35(2):80-83.

[3] 李发根,魏斌,邵晓东,等. 高腐蚀性油气田用双金属复合管[J]. 油气储运,2010,29(5):359-362.

[4] 许爱华,张靖,院振刚,等. 新疆克深2气田双金属复合管失效原因[J]. 油气储运,2014,33(9):1024-1028.

[5] 陈浩,顾元国,江胜飞. 20G/316L双金属复合管失效的原因[J]. 腐蚀与防护,2015,36(12):1194-1197.

[6] 王斌,吴立斌,杨燕. L415QB/UNS S31603双金属复合管环焊缝失效原因分析[J]. 热加工工艺,2016,45(1):265-260.

[7] FU A Q,KUANG X R,HAN Y,et al. Failure analysis of girth weld cracking of mechanically lined pipe used in gasfield gathering system[J]. Engineering Failure Analysis,2016,68(10):64-75.