K-60型透明片材专用PVC树脂的研发与生产

2018-03-07李欣平刘延斌陈亚军贾俊乐

李欣平,刘延斌,陈亚军,贾俊乐

(河南神马氯碱发展有限责任公司,河南 平顶山 467242)

中国平煤神马集团河南神马氯碱发展有限责任公司(以下简称神马氯碱发展公司)第1期10万t/a VCM聚合装置有5台70 m3聚合釜,采用美国古德里奇公司的70 m3聚合釜PVC生产技术,该技术较为成熟,可生产多种型号PVC树脂。随着PVC树脂后续加工的不断发展,特种树脂因具有更好的加工性能等优点,需求量日益增长。为了提高企业的竞争能力,满足更多用户的需求,神马氯碱发展公司自主研发了K-60型PVC树脂。

K-60型PVC树脂主要用于生产透明片材、食品包装及替代有机玻璃制品等,其附加值高,市场售价较通用型PVC树脂高出300~500元/t。生产该树脂对技术要求很高,而且反应过程中压力及温度较高,不易控制,配方调整难度较大。

1 K-60型PVC树脂生产工艺

1.1 PVC悬浮聚合工艺简介

1.1.1 悬浮聚合反应机制

VCM悬浮聚合按自由基聚合机制进行,包括链引发、链增长、链转移和链终止等基元反应。聚合时大分子自由基向单体链转移显著,成为决定PVC树脂分子质量的主要基元反应[1]。

1.1.2 悬浮聚合工艺

在聚合釜内加入一定量的VCM和去离子水,在引发剂、分散剂及其他助剂的作用下,借助较强的搅拌作用,在一定的温度和压力下进行VCM聚合反应,反应结束后回收未反应单体,再经离心脱水、干燥得到产品。

VCM悬浮聚合工艺流程如下:配方设定→涂壁→涂后冲洗→加缓冲剂→加水和单体→混合调整→加分散剂A→加分散剂B→混合调整→加引发剂→反应监测→终止反应→出料→回收→汽提→回收→离心干燥。

1.1.3 预期产品指标

平均聚合度,680~750;表观密度,0.55~0.57 g/mL;100 g树脂增塑剂吸收量,14~17 g;残留VCM含量,≤5 μg/g。

1.2 实验室研发过程

在实验室内用10 L聚合釜试验生产K-60型PVC树脂,并对产品进行表观密度、黏数、增塑剂吸收量、筛余物质量分数等指标分析。

1.2.1 设备

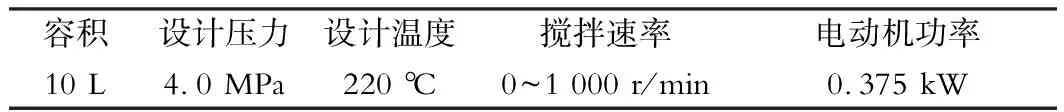

主要设备为10 L聚合釜,其主要参数见表1。

表1 10 L聚合釜主要参数Table 1 Main parameters of 10-L polymerizer

1.2.2 主要工艺参数

VCM,4.50 L;去离子水,3.75 kg;分散剂,0.01%(相对于VCM质量);引发剂,0.02%(相对于VCM质量);反应温度,(67±0.2)℃;聚合压力,1.05 MPa;终止压力,0.95 MPa。

1.2.3 主要原料规格

VCM,质量分数99.99%,含水质量分数≤200×10-6,含乙炔质量分数≤5×10-6,含铁质量分数≤5×10-6;去离子水,脱氧脱盐,pH值为6.5~7.5;缓冲剂,碳酸氢铵,含固质量分数为5%;引发剂,过氧化新癸酸异丙酯和过氧化新癸酸叔丁酯复合引发剂,含固质量分数为(50±1)%;分散剂,醇解度分别为72%和80%的PVA。

1.2.4 工艺流程

清洗干净聚合釜,在釜内及搅拌器上涂刷防粘釜剂;将多余的防粘釜剂冲洗干净,然后按配方加入缓冲剂、去离子水、引发剂、分散剂;加料完毕后,启动真空泵,抽真空破氧后冷搅拌10~15 min,再加入VCM继续冷搅拌10~15 min,加热使其反应,通过调节冷水阀开度使反应温度恒定;当聚合釜压力下降0.15 MPa时,加入终止剂终止反应,搅拌10 min,回收VCM,放料取样,烘干分析。

将实验室产品分析结果与GB/T 5761—2006进行对比,并多次到下游透明片材生产企业进行技术交流,根据下游企业的实际需要,不断调整助剂的用量和比例,最终获得了适宜的配方。

1.3 70 m3聚合釜试生产过程

对10 L聚合釜试验配方微作调整后,利用神马氯碱发展公司现有70 m3聚合釜生产系统试生产K-60型PVC树脂,并对产品性能进行分析。

1.3.1 生产设备

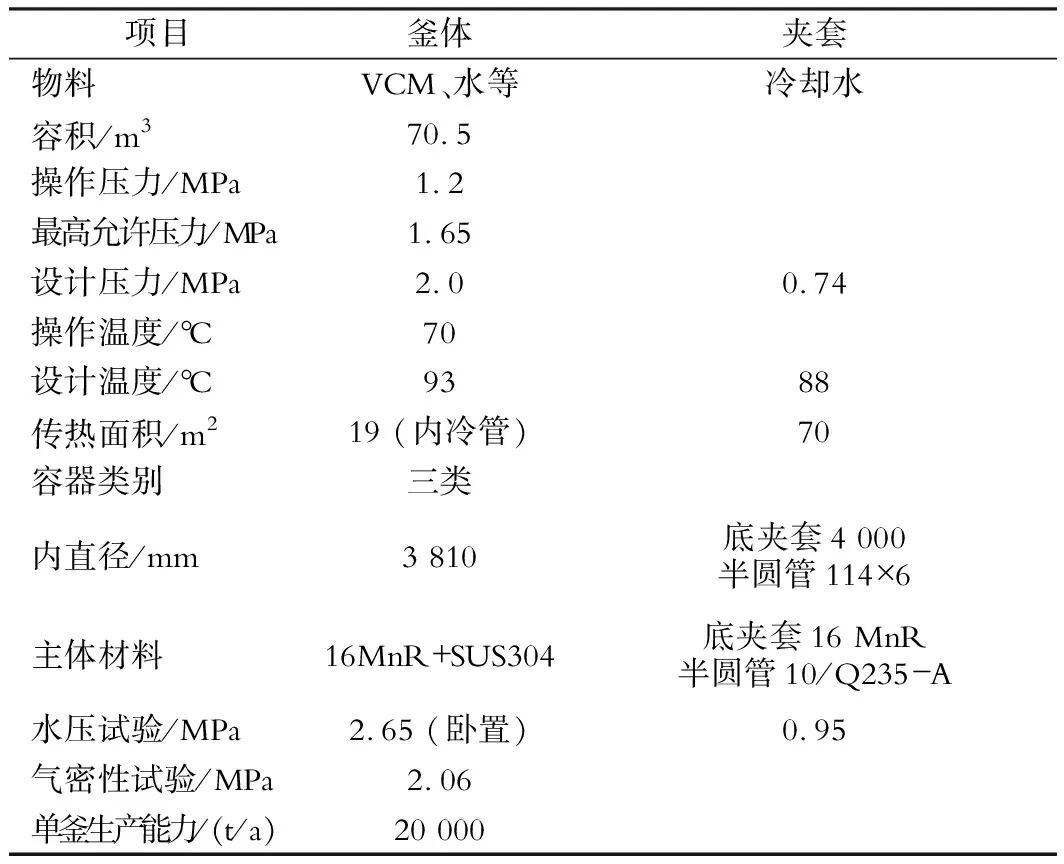

70 m3聚合釜参数见表2,此外还包括筛板式汽提塔和10万t/a沸腾干燥床。

1.3.2 主要工艺指标

去离子水,32 m3;VCM,25 m3;分散剂,830×10-6(相对于VCM质量);引发剂,500×10-6(相对于VCM质量);反应温度,(67.5±0.2)℃;聚合压力,1.1 MPa;终止压力,0.95 MPa;平均聚合度,680~750。

表2 70 m3聚合釜参数Table 2 Main parameters of 70-m3 polymerizer

1.3.3 主要原料规格

引发剂:低活性的Tx-36和中活性的EHP复合引发剂,含固质量分数为(50±1)%;除引发剂外,其他原料规格与实验室原料相同。

1.3.4 工艺流程

向涂壁后的聚合釜内加入一定量的缓冲剂,再将冷、热去离子水,回收单体和新鲜单体一起加入聚合釜内,在引发剂、分散剂等助剂的作用下,借助较强的搅拌作用,在一定的温度和压力下进行聚合反应。当釜内压力下降0.05~0.1 MPa后,加入终止剂,搅拌15 min后开始出料,启动出料泵出料至出料槽, 未反应的气相单体通过釜顶回收管线经回收分离器分离出少量树脂后,经压缩机提高压力后依次进入一级冷凝器、二级冷凝器冷凝成液态单体,送至回收单体槽重复利用。出料槽的冷浆料经螺旋板式换热器与汽提塔塔底的热浆料进行热交换后进入汽提塔。浆料经汽提塔汽提除去残留VCM后,输送到浆料混合槽。脱除了VCM的浆料送至离心槽,经离心机脱水后进入干燥床进行干燥。干燥后的物料进入旋风分离器,经加料器进入旋振筛除去塑化片后进入包装料仓,由自动化包装机包装为成品出售。70 m3聚合釜K-60型PVC树脂生产工艺流程见图1。

1.3.5 K-60型PVC树脂分析结果

K-60型PVC树脂黏数为85~90 mg/L,介于GB/T 5761—2006规定的SG7与SG8型PVC树脂之间,神马氯碱发展公司参考GB/T 5761—2006制定了K-60质量指标,并检测了产品质量,结果见表3。

图1 70 m3聚合釜K-60型PVC树脂生产工艺流程

检验项目指标优等品一等品合格品实测值黏数/(mg/L)85~9087表观密度/(g /mL)≥0.55≥0.53≥0.500.57杂质粒子数≤20≤40≤8014100 g树脂增塑剂吸收量/g≥15≥13≥1316挥发物(包括水)质量分数/%≤0.40≤0.40≤0.500.22250 μm筛孔筛余物%≤2.0≤2.0≤8.00.4白度(160 ℃,10 min)/%≥75≥70≥7085400 cm2“鱼眼”数≤30≤50≤9010残留VCM含量/(μg/g)≤5≤10≤303

由表3可见:K-60型PVC树脂达到了优等品质量要求。

2 70 m3 聚合釜K-60型PVC树脂生产中的技术创新

(1)神马氯碱发展公司70 m3聚合釜PVC生产系统采用美国古德里奇公司生产技术,其自动化控制技术较成熟,以完善的批量控制而著称,在DCS中对生产工艺的批量控制不仅有为保证设备生产的安全而设置的大量联锁,还有一些复杂的控制算法,有利于实现安全、稳定、连续生产。

(2)采用醇解度不同的聚乙烯醇分散体系,保证了产品的颗粒形态,使粒径集中,塑化性能更好[2]412-414。

在生产过程中选择了二元和三元复合分散体系进行聚合试验,制得的K-60型PVC树脂的颗粒形态见图2。由图2可见:由于普通的二元复合分散体系(PVA+HPMC)的凝胶点较低,因此所得聚合物全部是透明的玻璃珠粒子,树脂颗粒紧密,增塑剂吸收量极低,不能满足加工要求。三元复合分散体系是在二元复合分散体系的基础上加入低醇解度、低聚合度的油溶性PVA作为辅助分散剂,通过调整主辅分散剂的比例,使得到的PVC树脂颗粒疏松度适中,“鱼眼”少,粒度分布均匀,热稳定性好。

(a)采用二元复合分散体系

(b)采用三元复合分散体系

(3)选用两种半衰期不同的水乳型复合引发剂,即中活性引发剂EHP和低活性引发剂Tx-36,通过反复试验,对复合引发剂比例进行调整,控制聚合前期速度不要太快,避免二次聚合产生“鱼眼”,影响下游加工制品的透明度。

一般情况下,聚合反应不是匀速的,通常在降压前达到最大值,其传热能力应按最大反应速率来考虑,此时放热速率最大,传热能力应满足最大放热速率的要求,而聚合反应速率与引发剂的种类及用量有直接关系,选择并计算好引发剂种类和用量,可以获得尽可能接近匀速的聚合反应速率[2]410-412。

(4)实现了等温入料,进料结束后,在3 min之内即达到反应温度,避免了副反应,提高了产品的优等品率。

一般的操作方法是入料后向夹套通入85 ℃左右的热水,升温到预定的温度后开始聚合。其缺点是延长了聚合生产周期,聚合升温时间约45 min;而且在此段时间内,聚合体系已经开始反应,容易造成分子质量分布较宽,影响产品质量。等温水入料是在聚合釜加水时,将去离子水分为冷、热2部分,按比例加入釜内。加水的同时,VCM也加入釜内。加料结束后,釜内温度达到聚合反应温度,省去了原来的冷搅及升温时间,缩短了聚合辅助时间,提高了聚合釜的利用率。采用等温水入料能避免副反应的发生,有利于反应体系内物料的均匀分散及节能降耗,提高了产品的优等品率[2]405-407。

(5)VCM聚合是一个强放热反应,要保证聚合温度的稳定,就需要用循环冷却水带走反应过程中的热量,冷却水对于维持聚合生产安全、稳定显得尤为重要。许多PVC企业通过调整引发剂等方法缩短反应时间来提高产量,这就对冷却系统提出了更高的要求。目前,神马氯碱发展公司采用低温差、大流量的循环水工艺来提高传热速率,当放热量一定时,水流量越大,夹套进出口温差越小。神马氯碱发展公司利用DCS串级调节,应用多参数釜温控制技术,保证聚合反应温度的控制精度,使聚合生产安全、稳定、高效运行[2]419-420。

3 生产过程中出现的问题及改进措施

3.1 回收单元、汽提单元控制

由于K-60型PVC树脂的分子质量小,颗粒细,故出料过程须增加消泡剂的用量。回收时应降低回收速度,确保回收过程不发生跑料现象。汽提塔的温度和压力不易控制,而且颗粒较紧密,不易脱除VCM,所以在操作过程中塔底温度控制在110~120 ℃,塔顶温度控制在95 ℃左右,确保残留VCM含量符合国家标准要求。

3.2 干燥单元控制

鉴于K-60型PVC树脂紧密度高、不易干燥的特性,为避免水分超标,气流干燥管干燥温度较SG5型PVC树脂高10 ℃左右,干燥管出口温度控制在70 ℃左右,干燥床温度控制在65 ℃左右,再根据树脂挥发物含量分析数据和实际生产情况进行调节。

4 结语

神马氯碱发展公司K-60型PVC树脂采用悬浮法生产工艺,研发过程经历了3个重要的阶段:第1阶段小试获得最合适的配方;第2阶段由70 m3聚合生产系统试生产K-60型PVC树脂,取样分析表观密度、聚合度、增塑剂吸收量、挥发物(包括水)含量等指标后,通过细微调整水油比、分散剂用量和比例,最终获得达到优等品指标的PVC树脂产品;第3阶段利用神马氯碱发展公司现有技术成熟、运行稳定的70 m3聚合釜生产系统批量生产K-60型PVC树脂,产品经下游客户使用,完全可以代替进口的乙烯法PVC树脂加工透明片材,为国内电石法PVC企业稳定生产、走出困境提供了新思路。