弹性体对软质PVC材料性能的影响

2018-03-07高云方

高云方

(浙江峰源新材料科技股份有限公司,浙江 台州 318000;台州市天达源科技有限公司,浙江 台州 318000)

TPE(热塑性弹性体)是最近三四十年快速发展起来的一类热塑性橡胶,常温下具有类似橡胶的弹性,高温熔融加工时又具有塑料的流动塑化成型特性,可以直接一次性热塑成型,免去传统橡胶复杂的硫化工序,不污染环境,加工成型效率高,气味小,成品使用环保卫生,兼具橡胶和塑料的双重特性,在工业上可代替传统橡胶使用。目前,TPE主要用来生产电线电缆护套、胶鞋、胶布、胶管、胶带、胶条、胶板、胶黏剂、止血带、门窗密封条、发泡隔热层、卫浴连接软管、园林水管、农业灌溉水管等制品,应用前景十分广阔。

在所有的TPE材料应用种类中,主要以TPS(聚苯乙烯类)、TPO(聚烯烃类)、TPU(聚氨酯类)、TPEE(聚酯类)、TPAE(聚酰胺类)和TPVC(聚氯乙烯类)应用为主[1],其他种类的材料还在不断地开发面市,特别是采用动态硫化共混技术将充分硫化的硅橡胶微粒均匀分散在热塑性材料的连续相中所形成的稳定的热塑性弹性体,因其耐高低温性能及回弹性得到大幅度提高而成为新兴热门材料。其中,最有代表性的就是道康宁公司的TPSIV(热塑性硫化硅胶),其具有优异的性能,因而在电子电器产品、卫浴设备连接软管上得到广泛应用。

在我国,电石法PVC树脂原料来源丰富,同时能够积极消纳氯碱工业中产生的大量氯气,从而减少化工原材料对石油的依赖,积极推广TPVC复合材料的广泛使用,具有更加现实的经济效益。虽然在某些性能方面和其他弹性体还存在一定的差距,但是在和其他弹性体的竞争优化过程中,其性能也在不断得到改进,特别是近些年随着国内弹性体改性剂的工业化普及,成本得到有效控制,使TPVC的竞争优势获得大幅度提高。

笔者将不同的弹性体改性剂NBR(丁腈橡胶)、TPU(聚氨酯弹性体)、CPE(氯化聚乙烯)、CPE /NBR、CPE/TPU分别与PVC共混合金化后,通过测试其硬度、力学性能、老化性能等,以期能够筛选出合适的共混改性配方,供业界参考。

1 原材料的选择

1.1 PVC树脂

为使试验时物料更加容易塑化成型,选取SG5型PVC作为试验基础树脂,市售。

1.2 增塑剂

选择环保的DOTP作为基础增塑剂,配上适量的大豆油作为辅助增塑剂,均市售。

1.3 弹性体

1.3.1 CPE

CPE是一种饱和橡胶,具有优良的耐热氧老化、耐臭氧老化、耐酸碱、耐化学药品性能,兼具有塑料与橡胶的双重特点,在170 ℃以上才会分解释放出氯化氢气体,具有稳定的化学结构,因含氯,还表现出良好的阻燃特性。使用CPE改性PVC是目前比较常见的一种改性方法,特别是硬质PVC材料中,均大量使用CPE作为增韧改性剂,在软质PVC材料中亦被普遍使用。CPE含氯质量分数在25%以下时,其性能接近PE,与PVC相容性差,不能用作PVC改性剂。CPE含氯质量分数为25%~45%时,分子链成为柔性分子链而具有橡胶特性,与PVC相容性较好。其中含氯质量分数为40%~45%时与PVC相容性好,但只能用作固体增塑剂,不适合用作改性剂。CPE含氯质量分数为35%~38%时,其具有良好的综合性能,与PVC亦有良好的相容性;尤其是含氯质量分数35%左右的CPE被普遍用作PVC的改性剂,即国内常见的CPE型号——135A,这个型号的CPE残余结晶度(TAC值)低,原料PE分子质量大,熔融黏度大,其黏度与PVC最匹配。经过优选,以某公司的CPE 135A作为试验用CPE。

1.3.2 NBR

PVC是极性材料,NBR也是极性材料,而且二者溶解度参数相近,人们很自然地首先想到用极性的NBR与PVC共混改性。NBR作为丁二烯与丙烯腈的共聚物,不仅具有断裂伸长率大、弹性好、耐油、耐磨、耐低温等特点,而且与PVC相容性好,NBR共混改性PVC具有加工成型简单、产品性能稳定、增韧改性效果明显、原料来源丰富、可选范围广泛等优点,共混增韧改性后,使PVC显示出一定的橡胶特性。NBR中丙烯腈的质量分数为8%左右时,PVC与 NBR的相容性很差,相区边界比较清晰,相畴较大。丙烯腈质量分数为15%~20%时,PVC与NBR成为半相容的多相结构,相界面模糊,相畴较小。丙烯腈质量分数为30%~40%时,PVC与NBR是相容的,并可以逐渐达到分子级混合;虽然此时仍然可以看到小于10 nm的相区存在,但因为基于稀溶液法测定的高分子末端距为50~80 nm,这些相区已经小于分子,可以说共混物已经达到了分子级混合[2-3]。综合以上,优选市面上常见的丙烯腈质量分数为38%左右的NBR(A公司)及丙烯腈质量分数为33%左右的NBR(B公司)进行试验比对测试。

1.3.3 TPU

TPU是一种新型的、性能优异的弹性体材料,其具有良好的医用耐辐射性、回弹性、耐磨性、耐寒性,以及较高的拉伸强度和伸长率,可以通过改变TPU各反应组分的配比,得到不同硬度的产品,而且可以通过不同硬度及不同类型的TPU相互共混加工使用。共混后的TPU综合了不同硬度或不同类型的TPU特点,综合性能往往好过单一TPU材料。正因为具有这些优异的特性,TPU成为PVC理想的改性剂。在与PVC共混的过程中,由于两者性能(特别是硬度、塑化温度、黏度)上的差异,可能导致共混分散不均或不相容。在硬度的选择上,通过开炼机压延熔融试验,发现邵氏A硬度为70~75的TPU综合性能较好;在类型选择上,聚酯型TPU与PVC相容性较好,聚醚型TPU相容性稍次一点,分散性不佳,且相对聚酯型价格更高,所以选择聚酯型TPU-72(邵氏A硬度为72)作为PVC的改性剂进行试验。

1.4 其他助剂

其他助剂无特殊要求,均为市售。

2 力学性能试验

2.1 基础配方

PVC,100份;DOTP,52份;大豆油,4份;钙锌稳定剂,1.2份;弹性体,变量;其他助剂,适量。

2.2 主要试验设备与仪器

电子拉力试验机,WDW-S1D,济南法恩试验仪器有限公司;硬度计,LX-A,上海精密仪器仪表有限公司;电子天平(带密度装置),MP3002J,上海舜宇恒平科学仪器有限公司;开炼机,YX-120,东莞市启特自动化科技有限公司;平板硫化仪,FR-1418,上海发瑞仪器科技有限公司。

2.3 制样方法

先将基础配方用样品混合缸混合打粉至115 ℃后放料冷却备用,将开炼机温度升到130 ℃,将基础配方粉料先混炼预塑化均匀后,按照配比将弹性体加入,继续共混3 min均匀后下片。将平板硫化仪温度升到170 ℃,用厚度为1 mm的板来控制硫化片厚度(由于热压硫化后冷却回弹,实际厚度往往会超过1 mm,在此仍只能视为标准样品),用平板硫化仪硫化5 min制成标准样片。

2.4 样品制备

采用4×75 mm哑铃裁刀裁切,根据试验需要裁切好一定数量的哑铃片备用。

2.5 性能测试

拉伸性能参照GB/T 1040.1—2006《塑料 拉伸性能的测定 第1部分:总则》和GB/T 1040.3—2006《塑料 拉伸性能的测定 第3部分:薄塑和薄片的试验条件》测试;拉伸速度为250 mm/min,初始夹具间距为50 mm。

硬度参照GB/T 2411—2008《塑料和硬橡胶 使用硬度计测定压痕硬度(邵氏硬度)》测试,SA表示邵氏硬度A(因试验条件所限,本试验采用2片哑铃样片叠加测试)。

2.6 结果与讨论

2.6.1 硬度

弹性体用量对PVC材料硬度的影响见表1、图1。从表1、图1可知:NBR对硬度的影响比较明显,且A公司NBR的影响程度大于B公司NBR,说明NBR确实有固体增塑剂的增塑作用;TPU对硬度影响并不明显,这可能和所选择的TPU硬度有关,TPU的硬度为72,与基础配方的硬度80比较接近,所以其增塑作用不明显;从测试数据上看,CPE不仅失去了固体增塑剂的作用,反而随着CPE用量的增加,硬度变得越来越大,这与一般认识上的“CPE改性软质PVC塑料,CPE可作为高分子的永久增塑剂,每10份CPE一般可以减少增塑剂3~5份使用[4]”相反(本试验选用的CPE邵氏A硬度典型值≤57)。

表1 弹性体用量对PVC材料硬度的影响Table 1 Effect of elastomer content on hardness of PVC materials

图1弹性体用量对PVC材料硬度的影响

Fig.1EffectofelastomercontentonhardnessofPVCmaterials

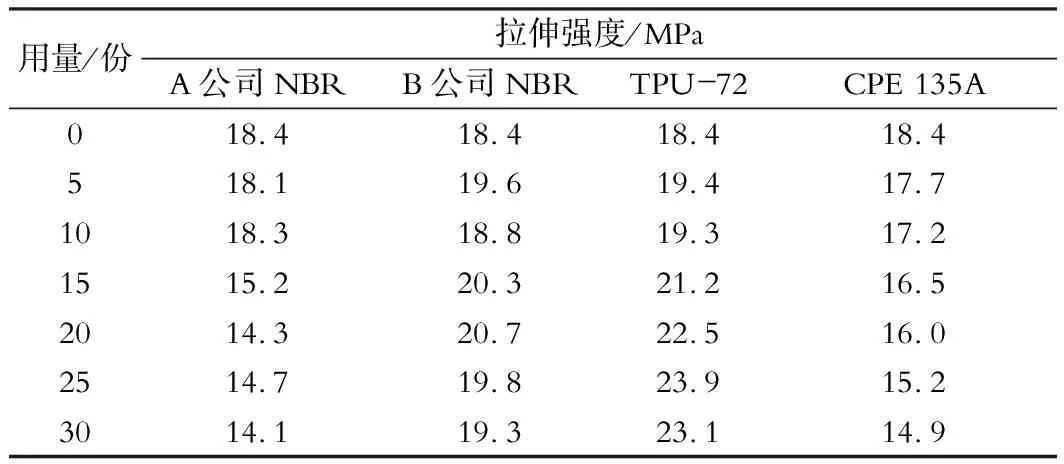

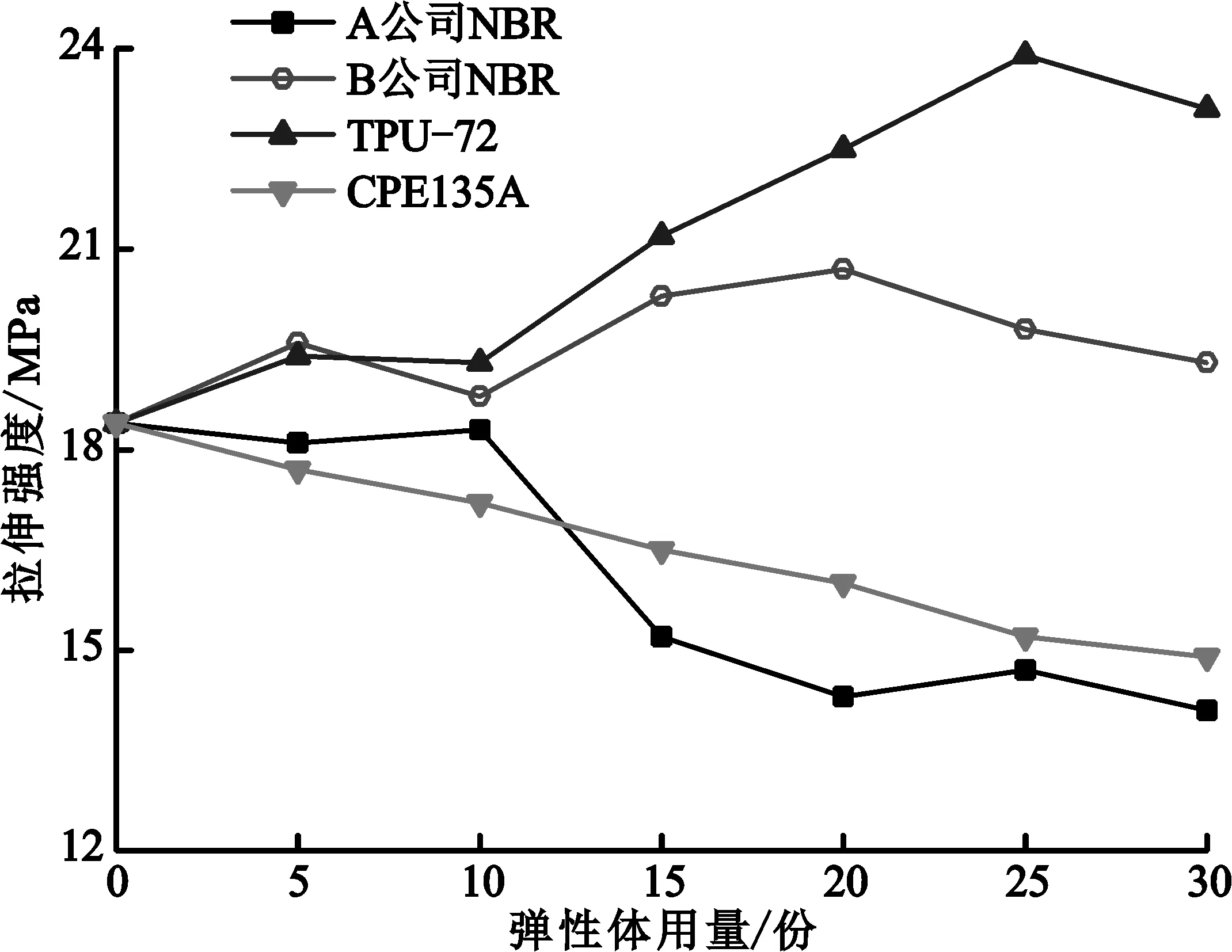

2.6.2 拉伸强度

弹性体用量对PVC材料拉伸强度的影响见表2、图2。从表2、图2可知:①弹性体为A公司NBR时,随着NBR用量的增加,PVC材料的拉伸强度呈下降趋势,样品表面越来越不光滑,说明其相容性不好,没有充分分散均匀,未与PVC形成均相,导致无法起到增韧、增强的作用;②弹性体为B公司NBR时,PVC材料的拉伸强度表现较好,在20份时达到峰值,说明其适宜用量为20份;不同NBR用量下的样品表面均平整光滑,体系分散均匀,说明该NBR对PVC具有一定的增强作用;③TPU改性的PVC材料的拉伸强度最好,并且拉伸强度随TPU用量的增加呈增加趋势,原因可能是TPU本身拉伸强度较好(厂家提供的TPU-S72的拉伸强度典型值为26 MPa,其可作为软质PVC的增强剂使用),在与PVC充分熔合后形成了良好的PVC/TPU互容体系,提高了拉伸强度;④弹性体为CPE时,PVC材料的拉伸强度随CPE用量的增加呈线性下降,样品表面光滑平整,无肉眼可观察到的不容物,说明其相容性正常,原因可能是CPE本身拉伸强度较低(厂家提供的CPE 135A拉伸强度典型值为9.2 MPa,其不能作为软质PVC的增强剂使用),无法起到增强改性的作用。

表2 弹性体用量对PVC材料拉伸强度的影响Table 2 Effect of elastomer content on tensile strength of PVC materials

图2弹性体用量对PVC材料拉伸强度的影响

Fig.2EffectofelastomercontentontensilestrengthofPVCmaterials

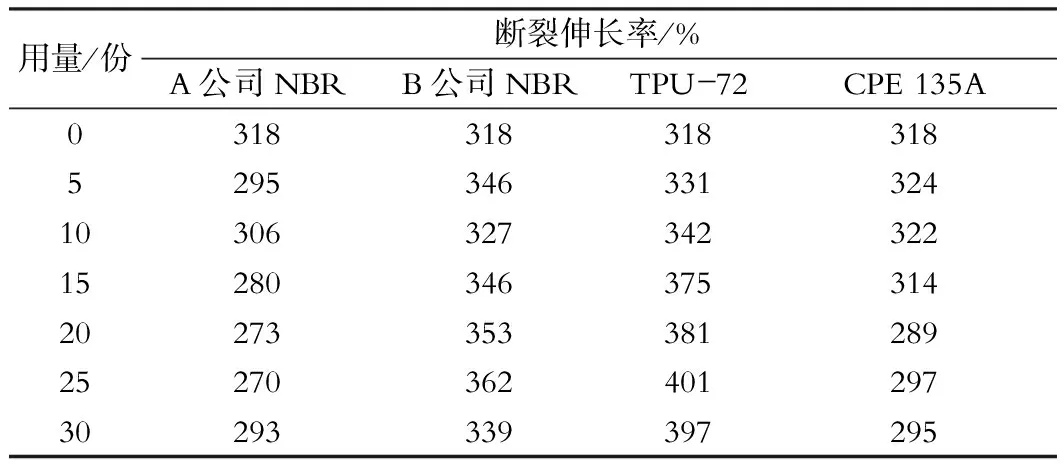

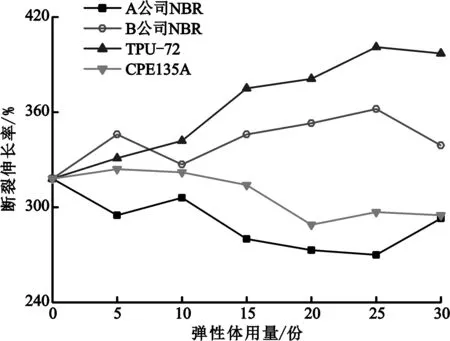

2.6.3 断裂伸长率

弹性体用量对PVC材料断裂伸长率的影响见表3、图3。从表3、图3可知:①当弹性体为A公司NBR时,PVC材料的断裂伸长率并不好,随NBR用量的增加断裂伸长率呈现下降趋势,这可能与NBR/PVC的相容性不好有关,没有形成均匀分散的PVC/NBR体系,未起到增韧作用。②当弹性体为B公司NBR时,PVC材料的断裂伸长率呈上升趋势,且断裂伸长率增加明显,NBR用量为25份时达到峰值。这可能是由于此时NBR在PVC中的分散已达到饱和,再增加其用量会导致分散不均,造成断裂伸长率下降。③当弹性体为TPU时,PVC材料的断裂伸长率最佳;随着TPU用量的增加,PVC材料的断裂伸长率呈上升趋势,且增幅高于其他弹性体;TPU用量为25份时,PVC材料的断裂伸长率达到峰值,表明此时TPU作为分散相趋于饱和,再增加其用量同样会因分散不均而导致断裂伸长率下降。④当弹性体为CPE时,随着CPE用量的增加,PVC材料的断裂伸长率呈下降趋势,没有起到应有的增韧效果(厂家提供的CPE的断裂伸长率典型值为700%)。这可能是因为试验配方为软质PVC材料配方,增塑剂的存在导致塑化过程中PVC材料的内摩擦力较小,而CPE为PVC的半相容材料,较小的内摩擦力不能使其与PVC完全相容,导致CPE没有起到应有的增韧效果。

表3 弹性体用量对PVC材料断裂伸长率的影响Table 3 Effect of elastomer content on elongation at break of PVC materials

图3弹性体用量对PVC材料断裂伸长率的影响

Fig.3Effectofelastomercontenton

elongationatbreakofPVCmaterials

3 老化试验

3.1 试验配方

试验配方见表4。

表4 老化试验中弹性体的用量Table 4 Amount of elastomer for aging tests

注:配方中其他组分的用量为PVC,100份;DOTP,54份;大豆油,4份;电缆料专用钙锌稳定剂,5份;重质碳酸钙,50份;硬脂酸,0.2份;PE蜡,0.2份。

基于前面的测试结果可以看出:弹性体用量在25份时,PVC材料的综合性能较好,因此在此用量下对PVC材料的老化性能进行考察,试验配方按照PVC电缆料进行重新设计。

3.2 制样与性能测试

制样方法与前面2.3部分相同,按照GB/T 8815—2008《电线电缆用软聚氯乙烯塑料》测试老化前后硬度、质量、拉伸强度、断裂伸长率的变化,老化条件分别为100 ℃×240 h、100 ℃×336 h。

3.3 试验结果

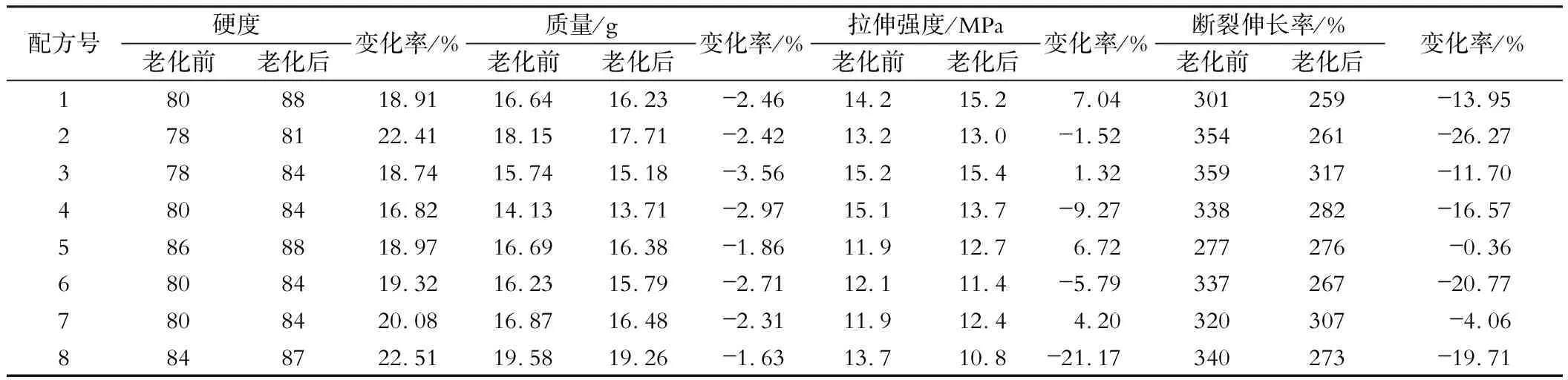

PVC材料老化性能的测试结果见表5~表7。

表5 PVC材料老化性能的测试结果(100 ℃×240 h)Table 5 Test results of aging property of PVC materials at 100 ℃ for 240 h

表6 PVC材料老化性能的测试结果(100 ℃×336 h)Table 6 Test results of aging property of PVC materials at 100 ℃ for 336 h

表7 PVC材料老化前后的颜色变化Table 7 Color change of PVC materials before and after ageing

3.4 分析讨论

(1)在以上8组配方中,除了只添加CPE的配方5,老化前后颜色与配方1相似,没有明显变色外,其他所有添加改性剂的PVC样片老化后均有明显变色,但老化后质量变化与配方1没有太大差异,而硬度与配方1相比变化较小,说明增塑剂挥发量与配方1相比较少,NBR和TPU在PVC材料中所形成的网络结构具有一定的阻碍增塑剂高温挥发的作用;质量变化的另一部分原因可能是NBR和TPU的高温老化所引起的少量分解或挥发损失,这可以从样品老化后颜色变深得到印证。

(2)对比配方1与配方2、3的老化数据可以看出:NBR具有一定的增韧作用,且B公司NBR的增韧改性效果更好,另外其还具有一定的耐高温老化作用,说明丙烯腈质量分数为33%左右的NBR更适合用作PVC的增韧改性剂。

(3)对比配方1与配方4的老化数据可以看出:TPU具有一定的增强、增韧作用,老化后PVC材料的质量、硬度变化较小,表明增塑剂的挥发量较少,但老化后PVC材料的拉伸强度和断裂伸长率均明显下降,这主要是因为TPU不耐老化。

(4)对比配方1与配方5的老化数据可以看出:CPE没有起到增强、增韧作用,反而使PVC材料硬度增加、拉伸强度减小、断裂伸长率减小,但是其具有优异的老化性能,老化前后拉伸强度及断裂伸长率的变化率均很小。该试验结果可从表7(配方5)得到验证:老化后PVC材料的颜色几乎没有变化。

(5)对比配方1与配方6~8的老化数据可以看出:与配方1相比,老化前配方6~8的拉伸强度下降,断裂伸长率增加;配方6、8的老化性能较差,配方7的老化性能较好。综合考虑,认为NBR、TPU分别与CPE搭配改性软质PVC,没有出现明显的协同效应。

4 结论

(1)丙烯腈质量分数为33%的NBR更适合作为软质PVC的增韧改性剂,其具有一定的增强作用和明显的增韧作用,且对软质PVC材料的老化性能影响很小。

(2)CPE不适合作为软质PVC材料的增韧改性剂,其会使拉伸强度及断裂伸长率下降,但其具有优异的老化性能,可提高软质PVC材质的老化性能。

(3)TPU适合作为软质PVC的增韧改性剂,其具有较好的增强、增韧作用,但是其老化性能不佳,应引起配方设计者的注意。

(4)CPE/NBR、CPE/TPU作为软质PVC材料的复合增韧改性剂时,没有出现明显的协同效应。