45#调质钢数控车削工艺参数优化研究*

2018-03-07闫存富

闫存富,刘 超,刘 军

(1.黄河科技学院 机械工程学院,郑州 455063;2.郑州科技学院 机械工程学院,郑州 450000)

0 引言

表面粗糙度即加工表面的几何形状误差,是零件已加工表面具有的较小间距和微小峰谷所组成的的微观几何特性,是衡量零件表面加工质量的重要指标。切削加工是机械制造业的基础,切削参数对加工表面粗糙度有很大影响。合理选择加工参数,对优化影响零件表面粗糙度的因素,获得理想的加工表面粗糙度,提高加工效率、延长刀具寿命具有重要意义[1-3]。

45#调质钢具有良好的综合性能,广泛应用于制造强度要求较高的零件和受力不很大的机械加工件、锻件、冲压件等方面。但目前对切削加工的粗糙度的研究较多集中于钛合金、铝合金及氧化锆陶瓷等材料[4-7]。Chandrakanth Shet 等利用有限元方法对金属切削过程进行了仿真研究[8]。周家林等通过单因素实验对45调质钢切削表面粗糙度进行了研究,分析了切削参数对表面粗糙度的影响规律[9]。本文以车削45#调质钢正交试验为基础,采用回归分析法对试验数据进行分析,建立以表面粗糙度为响应的多元回归数学预测模型,对预测模型进行显著性分析和试验验证。研究车削45#调质钢时,主轴转速、进给量和背吃刀量三因素对加工表面粗糙度的影响规律,为分析预测45调质钢切削表面粗糙度提供了新的思路。

1 试验条件与试验方法

1.1 试验条件

车削实验在CKA6150数控车床上进行,该机床配备Fanuc 0i Mate-TC系统,由大连机床厂生产。所选刀片型号为WNMG080404-SF,材料为硬质合金材料,刀杆型号为DWLNR2525-M08。切削试件材料为45#调质钢,长度为100mm,直径为30mm,平均硬度为HRC32~38,切削试件主要化学成分如表1所示[10]。切削液选用乳化液,型号为“长城M101”号。使用光切显微镜(双管显微镜)对加工样件进行测量。

表1 45#调质钢主要化学成分 %

1.2 试验方法

表2试验因素水平

水平切削速度s/(r/min)进给量f/(mm/r)背吃刀量ap/(mm)15000.050.1027100.100.15310000.150.20

2 试验结果与分析

表面粗糙度测试结果见表3。由表3可知,第8组试验的粗糙度值最小为8.62,因此直观分析选定试验最优组合为A3B2C1。由于正交试验只是全面试验中的三分之一试验,还需对试验数据进行理论研究分析,来确认试验最优组合是否就是最优组合。

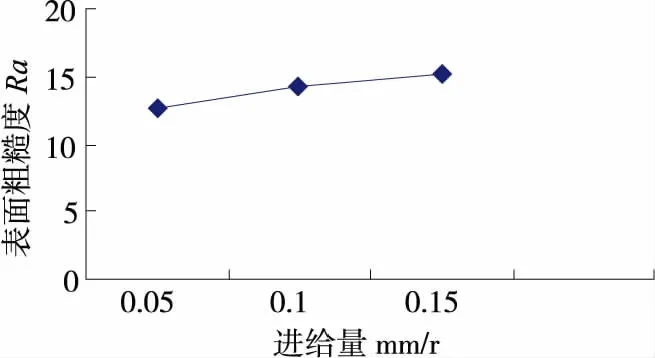

为更直观表达各加工因素对表面粗糙度的影响规律,以各影响因素水平值为横坐标,各因素水平值对应的表面粗糙度值为纵坐标,绘制各因素与表面粗糙度关系的坐标图如图1~图3所示。

表3 试验因素及试验结果

由图1可知,随着主轴转速的增加,被加工表面粗糙度值逐渐减小。这是因为提高主轴转速,增大了切屑与被加工表面的分离速度,切削区域内局部温度升高,使切削区域内的材料发生软化,摩擦系数减小,同时刀具对软化层产生挤压熨平作用,最终导致被加工表面粗糙度值减小[11-12]。由图2可知,加工表面粗糙度值随着进给量的增加而逐渐增大。这是因为进给量增加,会增加单位时间内刀具承受的切削负载,使刀具振动加剧;同时大量的切屑从副刀刃方向流出,表面粗糙度值随之增大。由图3可知,随着背吃刀量的增加,被加工表面粗糙度值逐渐增大。这是因为增大背吃刀量,会增加单位时间内的切削材料,切削力随之增大,导致切削过程中的振动,加工表面粗糙度增大。

图1 主轴转速对表面粗糙度的影响

图2 切削进给量对表面粗糙度的影响

图3 背吃刀量对表面粗糙度的影响

3 表面粗糙度预测模型

3.1 预测模型的建立

为得到基于试验结果的表面粗糙度的数学模型,采用回归分析法,建立表面粗糙度的预测模型。影响加工表面粗糙度的因素很多,根据金属切削原理,在机床加工系统、加工材料性能和刀具几何参数确定的前提下,切削参数和表面粗糙度的指数关系预测模型为[13]:

(1)

其中:Ra为加工后的表面粗糙度;c为与加工材料性能、机床特性及刀具结构相关的待定常数系数;v为切削速度,f为进给量,ap为背吃刀量;k、m、n分别为与切削用量三要素相关的系数。

根据表3表面粗糙度的测量结果,利用最小二乘法进行估计,采用多元线性回归法进行拟合,求得各回归系数,得表面粗糙度和切削用量三要素之间的关系为:

(2)

3.2 模型的显著性检验

由于我们并不能预先确定加工表面粗糙度值y与变量x1、x2、x3之间的关系,上述所建立的表面粗糙度预测模型只是一种假设,该模型的可靠度如何还未知。因此为了进一步判断方程的预测效果,有必要对该模型进行显著性检验,以判定预测模型的拟合程度。

为进行显著性统计检验,将总的偏差平方和SST分解为回归平方和SSH和残差平方和SSE,计算如下:

(3)

(4)

SSH=SST-SSE

(5)

采用F检验法对预测模型进行显著性检验,统计量F计算如下:

(6)

式中,n为试验组数,取9;p为影响因素自由度,取 3;

取显著性水平因子α=0.05,查F分布表得F0.05(3,5)=5.41,将试验数据代入式(3)~式(6)中,计算可得回归方程对应的F值为:F=9.1458 ,大于5.41,所建模型呈显著状态。可以认为回归模型与试验数据拟合度良好,则建立的表面粗糙度预测模型有效。

3.3 预测模型验证

表4为根据式(2)计算得到的表面粗糙度预测值与试验的表面粗糙度实测值的比较。由表4可知,预测值与试验值的平均相对误差为9.173%。图4为以试验序号为横坐标,表面粗糙度试验值与预测值为纵坐标的拟合曲线图。由图4可知,预测值与试验值拟合精度较高, 可以用于对加工表面粗糙度的预测,对车削45#调质钢切削用量的选择具有一定的参考价值。

表4 预测值与试验值比较

图4 试验值与预测值拟合曲线

4 结束语

(1)采用硬质合金刀具在数控车床上进行45#调质钢的车削试验,利用正交试验法研究切削用量三要素对加工表面粗糙度的影响,结果表明:切削速度对表面粗糙度的影响最显著,背吃刀量其次,进给量对表面粗糙度的影响最小。在所选切削用量范围内最优的加工参数组合:切削速度为1000r/min,进给量为0.05r/mm,背吃刀量为0.1mm。

(2) 建立了试验条件下表面粗糙度的预测模型,采用F检验法对预测模型进行显著性检验,预测模型线性回归方程显著性良好,表明建立的表面粗糙度预测模型有效。

(3)将预测模型的预测值与试验实测值进行比较,经过计算,平均相对误差为9.173%,拟合精度较高,能够对车削45#调质钢时,合理选择切削用量的提供指导,也可为其他材料的切削加工提供一定的理论参考。

[1] 覃孟扬,李冬梅,罗永顺,等.基于刀具磨损的车削加工残余应力试验研究[J].机床与液压,2014,42(13):74-77.

[2] Lalwani DI,Mehta NK,Jain K.Experimental investigations of cutting parameters influence on cutting forces and surface muglIhess in finish hard turning of MDN250 steer [J]. Journal of Materials Processing Technology,2008(206):167-179.

[3] 高世龙,安立宝,李晨辉,等.CBN刀具车削淬硬钢表面粗糙度的试验与预测[J].现代制造工程,2015(10):102-105.

[4] 乔龙阳,刘白.PCD刀具车削铝合金表面粗糙度研究[J].机械制造与自动化,2016(3):62-65.

[5] 李登万,陈洪涛,许明恒,等.钛合金车削加工表面粗糙度试验研究[J].制造业自动化,2010,32(5):6-8.

[6] 杨翠蕾,郑清春,胡亚辉,等.车削钛合金TC4的表面粗糙度预测模型构建[J].组合机床与自动化加工技术,2016(6):128-130.

[7] 王宇,吴玉厚,李颂华.车削氧化锆陶瓷轴端面粗糙度的影响因素分析[J].组合机床与自动化加工技术,2016(4):37-40.

[8] Chandrakanth Shet, Xiaomin Deng. Finite element analysis of the orthogonal metal cutting process [J]. Journal of Materials Processing Technology, 2000, 105:95-109.

[9] 周家林,黄树涛,彭瑞卿,等.45调质钢切削表面粗糙度的试验研究[J].工具技术,2009,43(1):46-48.

[10] 李春胜,黄德彬.金属材料手册[M].北京:化学工业出版社,2004.

[11] 王素玉,赵军,艾兴,等.高速切削表面粗糙度理论研究综述[J].机械工程师,2004(10): 3-6.

[12] Liu W W,Zhu L J,Shan C W,et al. Effect of cutting parameters on the cutting force in the end milling of GH4169 superalloy[J].The International conference on E-product E-Service and E-Entertainment,2010 (6):3756-3759.

[13] 袁哲俊.金属切削试验技术[M].北京:机械工业出版社,1988.