滚动直线导轨副耐磨性能的显微表征分析*

2018-03-07赵义鹏冯虎田

赵义鹏,梁 医,刘 瑛,梁 潇,冯虎田

(南京理工大学 机械工程学院,南京 210094)

0 引言

滚动直线导轨副运转时,导轨、滑块,钢球的相对运动会产生金属摩擦,这种摩擦会带来滚道、钢球的磨损[1-2]。磨损并非材料的属性, 而是表明系统的特征。磨损过程是动态的,滚道表面的磨损是力学、物理和化学等过程复杂的综合[3]。目前为止,在GCr15材料研究方面,现有的研究主要通过微观检测对热处理工艺和耐磨性进行分析[4-5]。在滚动直线导轨副的磨损研究方面,现有的侧重点都是通过大量试验来得出直线导轨副的磨损量并用数学建模预测导轨副的磨损量,没有通过微观检测分析导轨副的磨损特性[6-7]。针对这一现状,我们以GCr15和S55C为材料的滚动直线导轨副为研究对象,通过微观检测来分析导轨副的磨损特性。

本文选用国内厂家生产的45型滚动直线导轨副和国外厂家生产的45型滚动直线导轨副进行跑合试验,对跑完的导轨副进行线切割制样,通过对磨损后的导轨副上下滚道的残余应力、显微硬度梯度和金相组织的检测,来探究国内和国外导轨副抗磨损性能的差异和导轨副的磨损特性。

1 滚动直线导轨副微观检测试验方案

1.1 跑合试验对象、设备

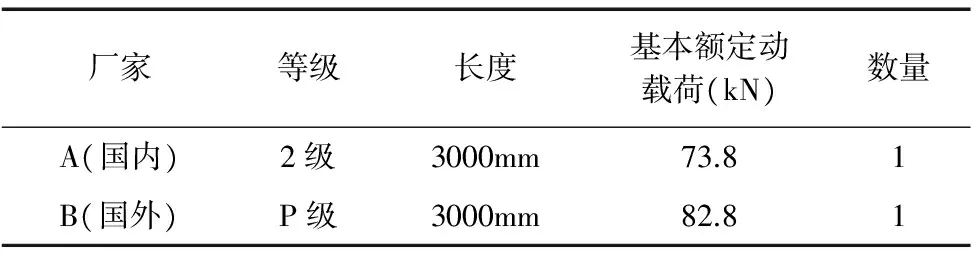

经过对国内外生产滚动直线导轨副厂家的了解,选用如表1所示的两根直线导轨副进行跑合磨损试验。

表1 国内外厂家型号

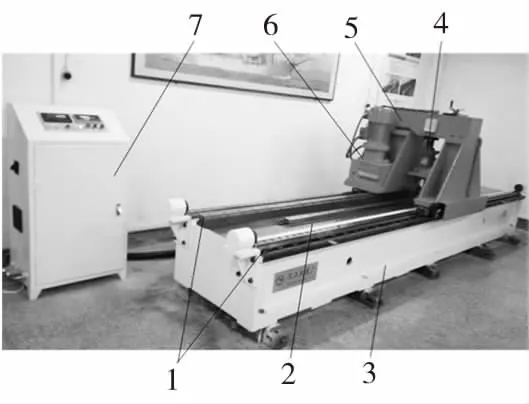

实验装置如图1所示,用螺栓将导轨固定在床身上,使其与工作台纵向平行。通过液压缸对滑块进行持续加载,伺服电机控制龙门的运动,控制柜可以设置运行速度与里程。实验所加载荷为额定载荷的30%,A约22kN,B约25kN,跑合速度为30m/min。为避免防尘盖与导轨摩擦,试验全过程中导轨副不带防尘盖,采用人工定时加入润滑油,润滑频率为每天一次。

1.导向导轨副 2.被测导轨副 3.床身 4.加载装置 5.龙门 6.驱动装置 7.控制柜图1 滚动直线导轨副加载跑合试验台

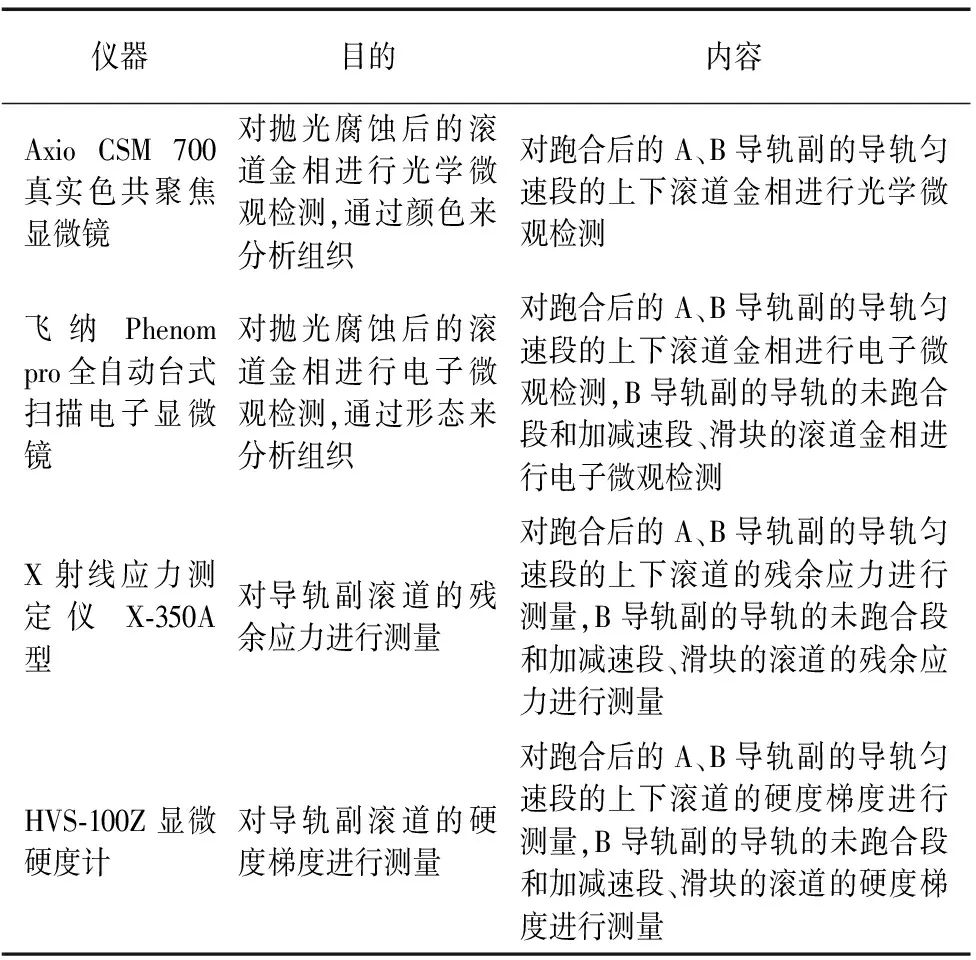

1.2 制样部位,检测仪器

对跑合完的导轨副用线切割装置进行制样。线切割部位取样和微观检测部位如图2所示,对线切割下来的滚道通过表2所示的仪器进行微观形貌的检测。对A、B导轨副的导轨匀速段上下滚道的硬度梯度、残余应力、金相组织进行检测,探究国内外导轨副性能的差异;对B导轨副的导轨、滑块上下滚道的硬度梯度、残余应力、金相组织进行检测,来探究导轨副的磨损特性。

图2 微观检测部位示意图

仪器目的内容AxioCSM700真实色共聚焦显微镜对抛光腐蚀后的滚道金相进行光学微观检测,通过颜色来分析组织对跑合后的A、B导轨副的导轨匀速段的上下滚道金相进行光学微观检测飞纳Phenompro全自动台式扫描电子显微镜对抛光腐蚀后的滚道金相进行电子微观检测,通过形态来分析组织对跑合后的A、B导轨副的导轨匀速段的上下滚道金相进行电子微观检测,B导轨副的导轨的未跑合段和加减速段、滑块的滚道金相进行电子微观检测X射线应力测定仪X⁃350A型对导轨副滚道的残余应力进行测量对跑合后的A、B导轨副的导轨匀速段的上下滚道的残余应力进行测量,B导轨副的导轨的未跑合段和加减速段、滑块的滚道的残余应力进行测量HVS⁃100Z显微硬度计对导轨副滚道的硬度梯度进行测量对跑合后的A、B导轨副的导轨匀速段的上下滚道的硬度梯度进行测量,B导轨副的导轨的未跑合段和加减速段、滑块的滚道的硬度梯度进行测量

2 残余应力分析

用X射线应力测定仪对试验结束后的A、B导轨副的导轨匀速段的上下滚道的残余应力进行测量,B导轨副的导轨的未跑合段和加减速段、滑块的滚道的残余应力进行测量。

2.1 A、B导轨匀速段残余应力

选取A、B导轨匀速段上下滚道的中间一点测量三次,取三次结果的平均值,残余应力结果如表3所示。

表3 A、B导轨匀速段残余应力结果

导轨滚道的热处理工艺为表面感应淬火,残余应力是热应力和组织应力叠加的结果[8]。导轨的尺寸较大,感应淬火心部不易得到马氏体,热应力型应力分布占主导,由热应力引起的残余应力为表面受压应力,心部受拉应力。由表3的结果也验证了导轨滚道的残余应力是压应力。A、B上滚道的残余应力基本一样,但是B的下滚道的残余应力比A的下滚道的残余应力大了近一倍。B的残余应力较大,有助于提高滚道面的疲劳强度和耐磨性能。

2.2 B导轨副导轨、滑块残余应力

对B滚动直线导轨副的导轨未跑合段、加减速段、匀速段的上下滚道和滑块上下滚道的中心一点测量三次,取三次结果的平均值,残余应力结果如表4所示。

表4 B导轨副导轨、滑块残余应力结果

导轨滚道在表面感应淬火之后都要进行回火处理,以减小淬火应力。之后的加工工艺为打导轨定位孔、对导轨进行校直、对导轨的正反面进行磨削、对导轨两侧进行磨削、对滚道面进行精磨。再经过时效的处理,此时上下滚道的残余应力都比较小并且下滚道的残余应力大于上滚道的残余应力。跑合试验结束后的导轨加减速段和导轨匀速段滚道的残余应力都明显变大,原因是跑合过程中滚珠和滚道面会摩擦生热并且产生滚道磨损,打破了原有的平衡,剩余的残余应力重新分配至新的平衡导致残余应力增大。导轨加减速段在动静摩擦交替下,不易形成油膜,磨损更加严重,所以残余应力比导轨匀速段要大。滑块的热处理工艺是整体盐浴淬火,冷却方式是水冷,热处理过后会产生变形,磨削进行成型处理、对滚道面先粗磨后精磨。跑合试验之后的滑块滚道面残余应力大于导轨滚道面的残余应力,并且滑块上滚道的残余应力小于下滚道的残余应力。

3 硬度梯度分析

对跑合完的导轨滚道和滑块滚道进行线切割取样,试样尺寸为16mm×12mm×10mm,依次使用200#、400#、600#和800#金相砂纸对试样进行打磨,至表面光亮且只存在同一方向划痕后,用金刚石研磨膏抛光[9]。用显微硬度计对试验结束后的A、B导轨副的导轨匀速段的上下滚道的硬度梯度进行测量,B导轨副的导轨的未跑合段和加减速段、滑块的滚道的硬度梯度进行测量。测量方向是沿滚道最底端的一条垂直线以0.3mm为间隔取点20处。

3.1 A、B导轨副匀速段硬度梯度

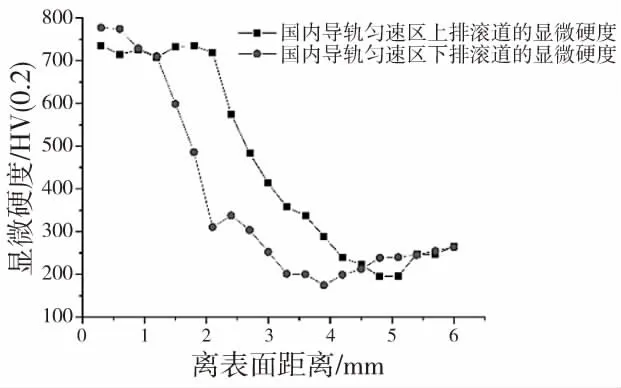

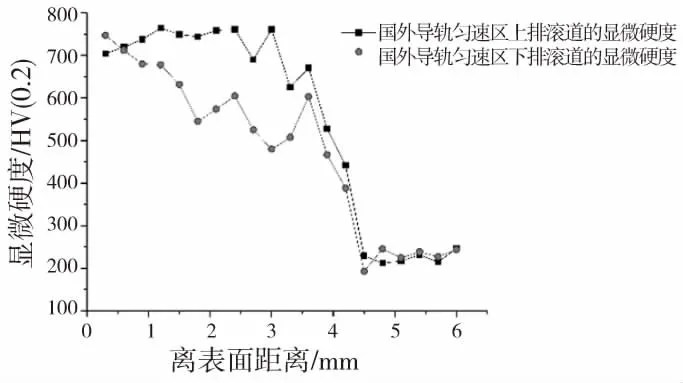

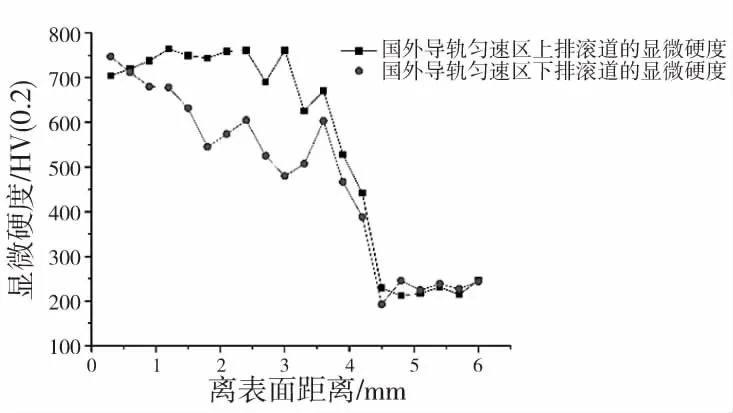

导轨上滚道的淬硬层深度大于下滚道的淬硬层深度,而上滚道的残余应力小于下滚道的残余应力,因为淬硬层深度越深,组织应力越大,组织应力引起的残余应力为表面拉应力,心部压应力,抵消了部分热应力引起的残余应力,导致滚道面残余应力减小,所以淬硬层深度越深,滚道表面残余应力越小。图3为A、B导轨匀速段硬度梯度曲线。

(a)A导轨匀速段硬度梯度曲线

(b)B导轨匀速段硬度梯度曲线图3 A、B导轨匀速段硬度梯度曲线

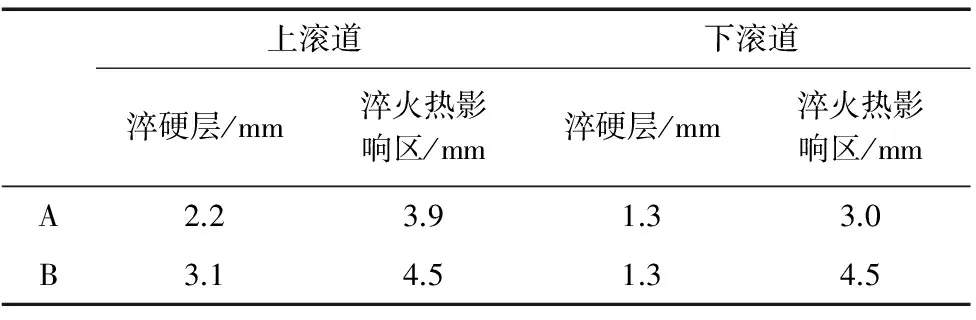

图3a、图3b中上滚道淬硬层硬度波动范围都在700~800HV之间,基体硬度都在200~300HV之间。图3a中下滚道淬硬层硬度波动范围在700~800HV之间,图3b中下滚道淬硬层硬度波动范围在450~750HV之间。A的过渡区的显微硬度下降的比B的过渡区的显微硬度慢。表5为A、B导轨匀速段硬度梯度参数。

表5 A、B导轨匀速段硬度梯度参数

A的淬硬层深度和淬火热影响区深度都比B小。导轨副上滚道的硬层深度和淬火热影响区深度比下滚道大。

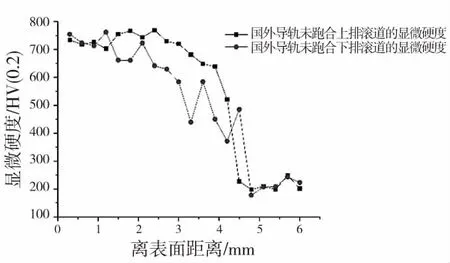

3.2 B导轨副导轨、滑块硬度梯度

B导轨副导轨、滑块硬度梯度曲线如图4所示。

(a)B导轨未跑合段上下滚道硬度梯度曲线

(b)B导轨加减速段上下滚道硬度梯度曲线

(c)B导轨匀速上下滚道硬度梯度曲线

(d)B滑块上下滚道硬度梯度曲线图4 B导轨副导轨、滑块硬度梯度

由于导轨副的运动特性,导轨被划分为未跑合区、加减速区、匀速区三部分,以未跑合区的上下滚道的显微硬度为参照,对比加减速区和匀速区上下滚道的显微硬度。匀速区上下滚道的过渡区显微硬度下降比较快,加减速区上下排滚道的过渡区显微硬度下降最快。滑块的热处理工艺为整体淬火,没有明显的阶梯状曲线,在距离表面3.5mm硬度开始上生,是因为测量位置接近滑块的回珠孔。开回珠孔后进行整体淬火,回珠孔附近的显微硬度较大。表6为B导轨副导轨硬度梯度参数。

表6 B导轨副导轨硬度梯度参数

由于加减速区在动静摩擦交替下,不易形成油膜,磨损更加严重,所以淬硬层深度比未跑合区小[10]。匀速区淬硬层深度介于未跑合区和加减速区之间。加减速区上滚道的淬火热影响区深度比未跑合区大,因为滚珠与滚道之间的接触压力大,在润滑不良的情况下会产生热量,对淬硬层和淬火热影响区深度产生影响,并且上排滚珠受力大于下排滚珠,影响更加明显。

4 金相组织分析

将上述测量完硬度梯度的试样再依次使用200#、400#、600#和800#金相砂纸进行打磨,至表面光亮且只存在同一方向划痕后,用金刚石研磨膏抛光,至表面无划痕后用3%的硝酸酒精溶液腐蚀10~15s,酒精冲洗干净并冷风吹干[11]。用白光共聚焦显微镜对试验结束后的A、B导轨副的导轨匀速段的上下滚道金相进行检测,用SEM对B导轨副的导轨的未跑合段和加减速段、滑块的滚道金相进行检测。国内导轨副的材料是GCr15,国外导轨副的材料是S55C,其化学成分如表7所示。

表7 GCr15钢和S55C钢化学成分(质量分数,%)

4.1 A、B导轨副匀速段金相组织

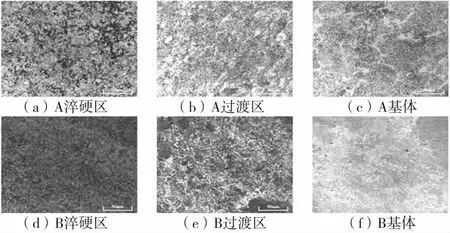

相变硬化区由细小隐晶马氏体、大量弥散分布在马氏体基体上的未融的白亮色颗粒状碳化物和少量残留奥氏体组成[12]。过渡区由细针状马氏体、铁素体和碳化物组成。基体由铁素体、部分片状渗碳体和颗粒状碳化物组成[13]。可以看出,片状的珠光体大部分已基本球化,渗碳体颗粒和球状碳化物均匀地分布在铁素体基体上。图5为A、B导轨匀速段白光共聚焦显微镜金相组织。

图5 A、B导轨匀速段白光共聚焦显微镜金相组织

图5a、图5d中黑区是以板条马氏体为主的隐晶马氏体,亮区是以孪晶马氏体为主的隐针马氏体,淬硬区的马氏体为板条马氏体和片状马氏体的混合物[14]。B中黑色区和亮色区相间分布十分均匀,而A的黑色区分布的较集中且隐针马氏体较多,因为片状马氏体存在大量显微裂纹,导致疲劳寿命下降,所以A的疲劳寿命比B的疲劳寿命短,这与试验结果相符合。就导轨匀速区淬硬层的显微硬度来看A和B的硬度值基本在同一范围内波动,没有受马氏体分布的影响。图5b、图5e中黄白色为铁素体,B中的碳化物为球状和片状以及网状的二次渗碳体,A的碳化物形态多为球状,球状珠光体组织有利于切削加工,就导轨匀速区过渡区的显微硬度来看B的硬度下降的比A快,所以过渡区A的组织分布比B好。图5c、图5f中片状珠光体和球状珠光体以及少量网状渗碳体混合分布,B中细小的球状碳化物均匀的分布在铁素体基体上, A中碳化物的分布的没有B均匀,存在明显的带状组织,在进行正常温度的表面淬火时,随着温度的升高,含铬量高的区域碳原子溶解于扩散速度慢,加剧了奥氏体成分微观上的不均匀性,从而产生了碳化物的带状聚集,另一方面,样品在腐蚀时,低铬区更容易被腐蚀,这也是产生明暗区原因,就导轨匀速区基体的显微硬度来看A和B的硬度值基本一样,所以基体中B优于A。

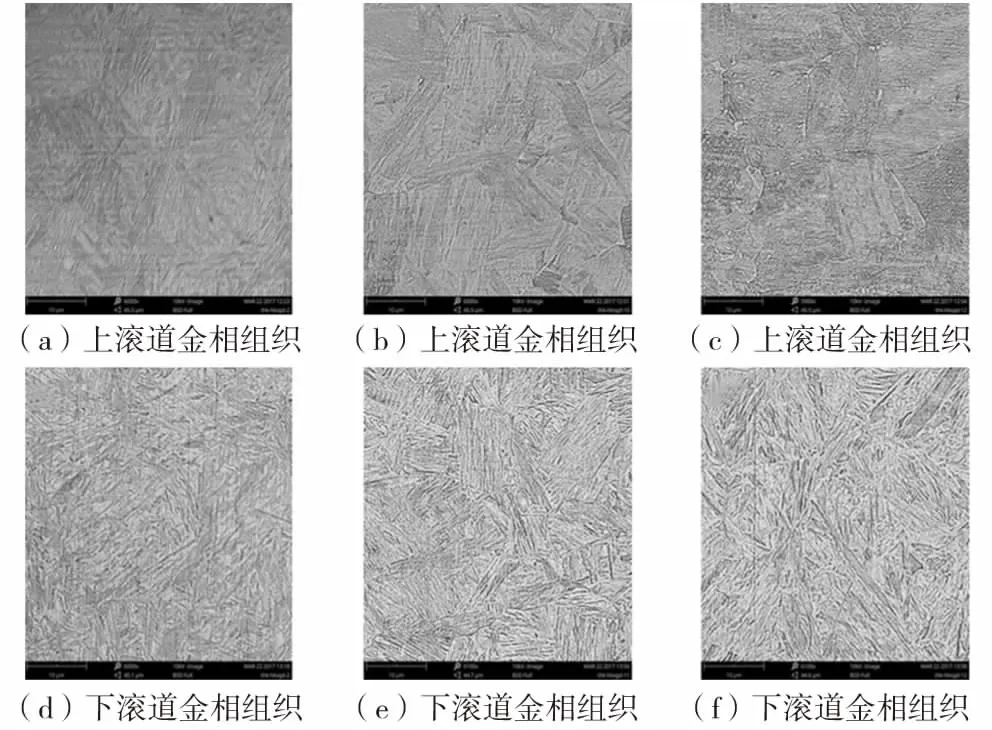

因为上滚道和下滚道的SEM的金相组织都差不多,选用导轨上滚道的SEM拍摄的金相组织,如图6所示。

图6 A、B导轨匀速段上滚道SEM金相组织

在扫描电镜下可以看到针状马氏体,颗粒状未溶的碳化物,残余奥氏体在图中不是很容易区分。图6a中的针状马氏体多于图6d,图6d中针状马氏体和板条状马氏体分布均匀,与白光共聚焦显微镜观察的结果一致。过渡区内A的碳化物主要呈现颗粒状,稀疏分布在铁素体上,B中碳化物主要呈片状,少量的颗粒状分布在铁素体上,并且存在层片状的珠光体团。基体中B的碳化物分布密度比A高,并且颗粒更加细致,与白光共聚焦显微镜观察得出的结论一致。

4.2 B导轨副导轨、滑块金相组织

图7为B导轨未跑合段上下滚道SEM金相。

图7 B导轨未跑合段上下滚道SEM金相

硬化区下滚道白色未溶的颗粒状碳化物比上滚道大,上滚道的针状马氏体比下滚道多,且分布更加均匀。过渡区中上滚道的珠光体团多于下滚道,存在网状的二次渗碳体,下滚道主要是颗粒状碳化物和片状碳化物的高密度分布。基体中下滚道碳化物颗粒状更加细致,密度更高的分布在铁素体上,并且片状也多于上滚道。图8为B导轨加减速段上下滚道SEM金相。

图8 B导轨加减速段上下滚道SEM金相

下滚道的针状马氏体比上滚道多且分布更加均匀。加减速区下滚道的淬硬区针状马氏体比未跑合区多,上滚道比未跑合区少。加减速区滚道的过渡区上滚道的珠光体团比未跑合区少,网状的二次渗碳体多,下滚道碳化物比未跑合区稀疏。基体组织基本一致。因为加减速区滚珠和滚道摩擦产生热量,从淬火热影响区深度的增加可以知道淬硬层和过渡区的金相组织也一定发生了改变。图9为导轨匀速段上下滚道SEM金相。

图9 B导轨匀速段上下滚道SEM金相

匀速区上下滚道的淬硬层基本都是针状马氏体,比未跑合区分布更加细致均匀。过渡区上下滚道的碳化物呈现颗粒状,珠光体团明显减少。基体组织基本一致。图10为B滑块上下滚道SEM金相。

图10 B滑块上下滚道SEM金相

滑块是整体淬火,组织没有太大变化,靠近表层为板条马氏体和片状马氏体的混合物,越往里板条状马氏体越多,心部上滚道可以看到颗粒状碳化物,而下滚道还是板条状和针状马氏体的混合。

5 结论

通过加载跑合机对国内外滚动直线导轨副进行摩擦磨损试验,对磨损后的导轨副滚道面用检测仪器检测残余应力、显微硬度梯度、金相组织,所取得的主要成果如下:

(1)导轨的尺寸较大,感应淬火心部不易得到马氏体,热应力型应力分布占主导,残余应力为表面受压应力。跑合过程中滚珠和滚道面会摩擦生热并且产生滚道磨损,打破了原有的平衡,剩余的残余应力重新分配至新的平衡导致残余应力增大。

(2)淬硬层深度越深,滚道表面残余应力越小。导轨上滚道的淬硬层深度大于下滚道的淬硬层深度,因为淬硬层深度越深,组织应力越大,抵消了部分热应力引起的残余应力,导致滚道面残余应力减小,所以上滚道的残余应力小于下滚道的残余应力。

(3)国内导轨副的疲劳寿命比国外导轨副的疲劳寿命短。观察导轨匀速段的淬硬区金相组织发现国外导轨中板条状马氏体和针状马氏体相间分布十分均匀,而国内导轨的板条状马氏体分布的较集中且隐针马氏体较多,隐针马氏体存在大量显微裂纹,导致疲劳寿命下降。国外导轨副的残余应力比国内导轨副大,有助于提高滚道面的疲劳强度和耐磨性能。这与试验结果相符合,国内导轨副在跑合1000km时,导轨滚道面肉眼观察到点蚀,国外导轨副正常。

(4)原始组织中铬元素分布的不均匀性,导致成品导轨副基体金相组织中存在较为明显的带状组织,带状组织具有显著的方向性,在导轨副使用过程中容易造成应力集中,并由此出现裂纹,对导轨副的疲劳寿命和精度稳定性有较大影响。这也解释了国内导轨副的疲劳寿命比国外导轨副的疲劳寿命短。金相组织形态分布不均匀与显微硬度的波动相一致。

(5)导轨加减速区在动静摩擦交替下,不易形成油膜,摩擦产生热量导致滚道的淬火热影响区深度增加,硬化区和过渡区的金相组织发生变化,硬化区针状马氏体和板条状马氏体分布发生改变,过渡区的珠光体团减少,碳化物分布稀疏。

(6)导轨的热处理工艺是整体淬火,有硬化区、过渡区、基体,并且组织形貌变化很大。滑块的热处理工艺是整体淬火,从表层到心部组织形貌没有太大变化,越往里板条状马氏体所占比例就越大,在靠近回珠孔附近,显微硬度明显增大。

[1] 徐起贺. 滚动直线导轨副的特点、现状及发展动向[J]. 机械制造, 2001, 39(2):4-7.

[2] 姬中晴, 欧屹, 梁医,等. 滚动直线导轨副可靠性试验及方法研究[J]. 组合机床与自动化加工技术, 2015(9):34-37.

[3] 范秋涛, 翁榕, 陈晓慧. 金属磨损试验及测量方法[J]. 环境技术, 2015(1):48-51.

[4] 崔洪芝, 李永凤, 孙金全,等. GCr15钢滚珠丝杠感应淬火漏磁控制及耐磨性[J]. 材料热处理学报, 2013, 34(8):129-135.

[5] 张福全, 周浩. 热处理对高铬铸铁组织及其耐磨性能的影响[J]. 热加工工艺, 2015(10):220-225.

[6] 钟洋, 陶卫军, 韩军. 滚珠直线导轨副精度损失模型研究[J]. 组合机床与自动化加工技术, 2013(12):33-36.

[7] 钟洋, 陶卫军, 韩军. 滚柱直线导轨副精度损失模型及其试验研究[J]. 组合机床与自动化加工技术, 2013(1):14-17.

[8] 崔忠圻, 覃耀春. 金属学与热处理原理[M]. 哈尔滨:哈尔滨工业大学出版社, 2011.

[9] 李泽峰. 滚珠丝杠副接触疲劳行为的研究[D].南京:南京理工大学, 2015.

[10] 徐斌. 床身蠕变下滚动直线导轨副的精度保持性研究[D]. 南京:南京理工大学, 2017.

[11] 潘恒沛. 滚珠丝杠原材料预先热处理及组织性能一致化研究[D].南京:南京理工大学, 2015.

[12] 崔洪芝, 李永凤, 孙金全,等. 钢滚珠丝杠感应淬火漏磁控制及耐磨性[J]. 材料热处理学报, 2013, 34(8):129-135.

[13] 王泽宁, 崔洪芝, 张国松,等. GCr15钢表面感应淬火微观组织及室温干滑动磨损行为[J]. 材料热处理学报, 2015, 36(11):180-187.

[14] 夏建元. 金属材料彩色金相图谱[M]. 北京:机械工业出版社, 2013.