KDP晶体SPDT加工工艺参数优化研究*

2018-03-07关佳亮路文文戚泽海孙晓楠

关佳亮,路文文,戚泽海,孙晓楠

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

0 引言

KDP(KH2PO4)晶体是目前唯一可用作激光惯性约束核聚变装置(ICF)、强激光武器、大型固体激光器等光路系统中关键光学元件,具有重要战略地位,同时制造精度要求很高。但该晶体具有质软、易潮解、脆性高、各向异性、对温度变化敏感和易开裂等一系列不利加工的材料特性,使其成为最难加工的光学元件[1-4]。单点金刚石飞刀切削(SPDT)是KDP晶体目前最理想的加工方式[5]。国内外学者对SPDT加工中影响晶体加工表面质量的工艺因素开展了大量基础性研究工作。M. R. Kozlowski等早期研究了SPDT加工中冷却液与晶体表面雾化率的关系[6]。杨晓东运用回归分析法优化了影响晶体表面粗糙度的工艺参数[7]。马新强等采用正交实验极差分析法对影响晶体表面粗糙度和波纹度的工艺参数进行了优化[8]。但上述研究中均未将方差分析法应用到KDP晶体工艺参数优化中,因此基于此方法的优化效果,有待进一步研究。

本文主要针对KDP晶体SPDT加工中影响晶体表面粗糙度的工艺参数开展实验研究,通过运用SPSS软件对实验过程进行正交实验优化设计,采用方差分析法对实验结果进行清晰、精准、快速处理,达到优化KDP晶体切削加工工艺参数的目的。

1 试验指标和因素水平的确定

在高功率激光系统对KDP晶体的技术要求中,表面粗糙度和表面波纹度是最难控制,且影响因素最多的两个指标[9]。影响KDP晶体表面粗糙度的主要因素包括刀具前角、刀具圆弧半径、进给量、背吃刀量、切削速度(主轴转速)等加工工艺参数,其中依据实验室前期研究成果,刀具前角的取值基本确定在-45°为最佳[8]。因此本文选择KDP晶体表面粗糙度作为试验考核指标,以刀具圆弧半径r、进给量f、背吃刀量ap和主轴转速n作为试验的4个影响因素,每个因素选3个水平,得到四因素三水平表,如表1所示。

表1 四因素三水平编码表

2 加工工艺参数优化试验

2.1 实验方案正交设计及实验条件

利用SPSS软件中的实验正交设计功能,对实验方案进行四因素三水平正交设计,得到L9(34)正交实验表,如表2所示,并按此表设计的参数进行KDP晶体切削加工试验。本正交实验以自主研发的特殊晶体材料单点金刚石飞刀切削精密卧式机床为平台,采用SPDT技术对KDP晶体进行切削加工。加工试件属于Ⅱ类晶面晶体材料,规格为200×200×12mm。采用自主设计的天然金刚石圆弧刀具,圆弧切削刃半径轮廓度和圆弧切削刃刃口半径均小于0.05μm,通过专用的刀具角度调整装置调整刀具前角为-45°,后角为28°。KDP晶体切削后表面粗糙度值采用“TR300A粗糙度形状测量仪”进行检测。正交实验设计及试验结果见表2。

2.2 实验结果的处理与分析

针对上述试验结果,我们采用SPSS软件提供的方差分析模块,对其进行单因变量多因素方差分析。方差分析法相比于极差分析法的优点是它能够把因素水平的变化所引起的试验结果间的差异与误差的波动所引起的试验结果的差异区分开来,并能得到可靠的数量估计[10-11],分析结果见表3。

由表3可以看出,分析结果中没有显示F值和显著性P值,这是因为在数据统计时把刀具圆弧半径、进给量、背吃刀量和主轴转速4个因素都当成了处理因素,没有考虑实验误差,即表中误差项值为0。另外在统计分析的四因素三水平设计中因变量的数据总共有9个,数据的总自由度为8,有4个自变量,每个自变量占据2个自由度,总共消耗8个自由度,这样误差项就没有自由度了,所有残差项的离差平方和等于0,也就无法计算出F值和P值了。在正交实验中,如果没有重复实验,又无空白项时,常取其中一因素离均差平方和最小项作为误差估计[12]。由表3知,刀具圆弧半径因素的离均值平方和S=5.556最小,它对整个实验结果影响最小,因此把它作为误差估计,用以检验其他因素作用的显著性。重复上述统计过程,只是不把刀具圆弧半径这一因素添加到计算中即可,即其他的三个因素进入相应的处理框中,得到新方差分析表,如表4所示。

表2 正交实验设计及试验结果

表3 方差分析表(因变量:表面粗糙度)

表4 方差分析表(因变量:表面粗糙度)

表5 单因素统计表(因变量:粗糙度)

表6 配对比较表(因变量:粗糙度)

由表4的方差分析可以看出,主轴转速、进给量、背吃刀量三者对表面粗糙度值的影响都很显著,且影响强弱的顺序为进给量>主轴转速>背吃刀量,即(P=0.004<0.019<0.020<0.5)。

由表5的单因素统计表中可以看出:B3的均值最大(49.667),且B3>B2>B1;从表6配对比较表可以看出:B3与B1、B2均有显著差异(P=0.002,P=0.004<0.05)。

表7 单因素统计表(因变量:粗糙度)

表8 配对比较表(因变量:粗糙度)

由表7的单因素统计表中可以看出:C2的均值最大(39.000),且C2>C3>C1;从表8配对比较表可以看出:C2与C1、C3均有显著差异(P=0.010,P=0.036<0.05)。

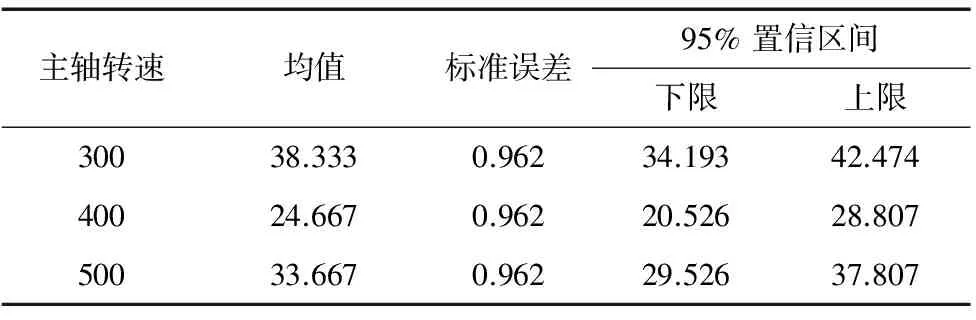

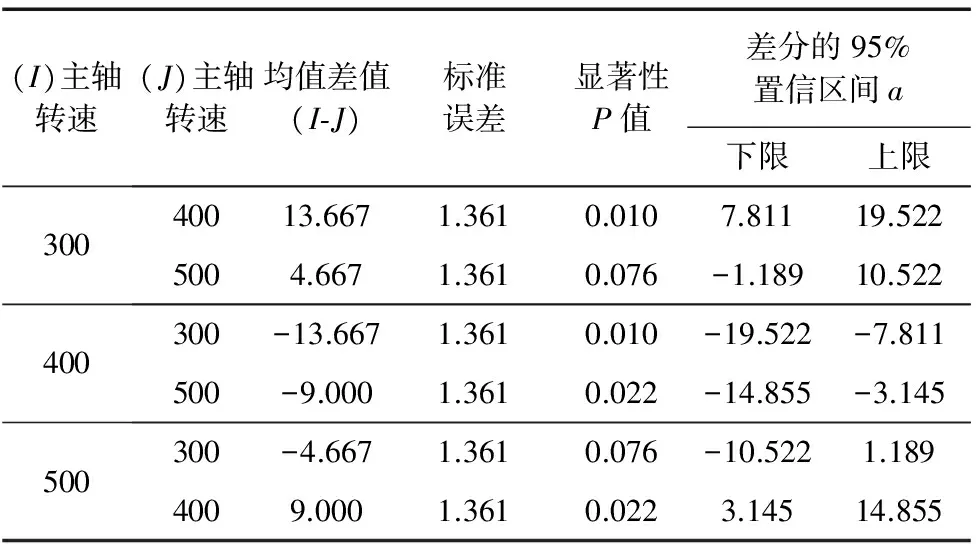

表9 单因素统计表(因变量:粗糙度)

由表9的单因素统计表中可以看出:D1的均值最大(38.333),且D1>D3>D2;从表10配对比较表可以看出:D1与D2有显著差异(P=0.010<0.05),D1与D3差异不显著(P=0.076>0.05)。

表10 配对比较表(因变量:粗糙度)

综合以上基于SPSS软件的正交实验方差分析结果及对A因素进行极差分析可知:各因素水平对KDP晶体表面粗糙度的影响强弱顺序为:A3>A2>A1,B3>B2>B1,C2>C3>C1,D1>D3>D2,其中B因素(主轴转速)、C因素(进给量)、D因素(背吃刀量)三者对实验结果均有显著性影响,A因素(刀具圆弧半径)对实验结果影响不大。由方差分析表4知:各工艺参数对KDP晶体表面粗糙度的影响的主次顺序为B>D>C>A,即进给量>主轴转速>背吃刀量>刀具圆弧半径,优化出的最佳的工艺参数组合为A3、B3、C2、D1,即在刀具圆弧半径r=9mm,进给量f=26μm/r,背吃刀量ap=17μm和转速n=300r/min工艺参数下,预期获得最佳切削效果。

3 实验验证

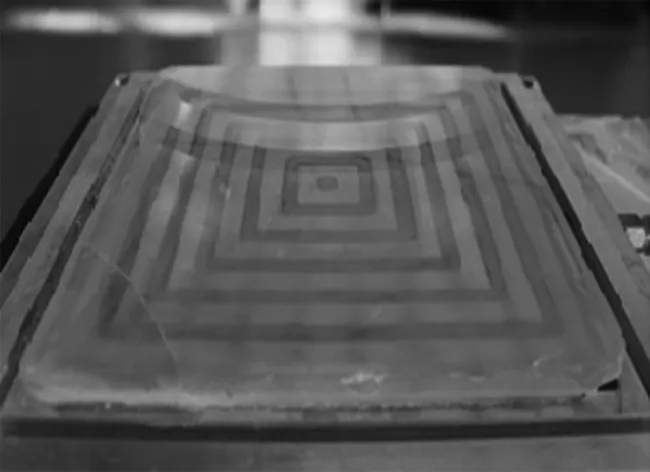

利用上面优化出的最佳工艺参数组合r=9mm、f=26μm/r、ap=17μm和n=300r/min在自主研制的卧式单点金刚石飞刀切削超精密机床上完成KDP晶体的飞刀切削实验,得到粗糙度值Ra=0.011μm的光滑表面,获得理想的优化效果。表面效果及检测结果如图1、图2所示。

图1 最优参数下KDP晶体样件表面效果图

图2 KDP晶体表面粗糙度检测结果

4 结论

基于SPSS软件的正交实验方差分析优化KDP晶体飞刀切削加工工艺参数组合,并进行实验验证,得出以下结论:

(1)KDP晶体各加工工艺参数对表面粗糙度影响的强弱顺序为进给量、主轴转速、背吃刀量、刀具圆弧半径。

(2)KDP晶体最佳工艺参数组合为刀具圆弧半径r=9mm,进给量f=26μm/r,背吃刀量ap=17μm,转速n=300r/min,利用最优的工艺参数组合进行晶体切削加工,得到表面粗糙度Ra=0.011μm的光滑表面,获得了理想的加工效果。

(3)利用IBM SPSS Statistics 19.0软件可以实现对KDP晶体切削过程的正交设计并对实验结果进行方差分析,分析结果精准、快速、清晰,通过对分析结果的实际加工验证,取得较好的效果。

[1] 战蓝. KDP晶体超精密飞切加工表面形貌形成过程仿真与实验研究[D]. 哈尔滨:哈尔滨工业大学,2015.

[2] 关佳亮,任勇,陈玲,等. 基于声发射的KDP晶体表面波纹度智能控制研究[J]. 组合机床与自动化加工技术,2016(10):91-94,98.

[3] 王景贺,陈明君,董申,等. KDP晶体光学零件超精密加工技术研究的新进展[J]. 工具技术,2004(9):56-59.

[4] 谢英明,李新政,郑滨,等. KDP(KH2PO4)晶体材料的研究进展[J]. 河北工业科技, 2006, 23(6):377-380.

[5] 王景贺,陈明君,董申,等. KDP晶体光学零件超精密加工技术研究的新进展[J]. 工具技术,2004(9):56-59.

[6] M R Kozlowski , I M Thomas , G J Edwards.Influence of diamond turning and surface cleaning processes on the degradation of KDP crystal surfaces[C]// San Diego, 91, San Diego, CA. International Society for Optics and Photonics, 1991:59-69.

[7] 杨晓东. 回归分析在超精密加工表面粗糙度预测中的应用[J]. 价值工程,2014(24):34-35.

[8] 关佳亮,马新强,朱生根,等. 基于正交试验的KDP晶体加工工艺优化研究[J]. 制造技术与机床,2014(9):147-150.

[9] 陈玲. KDP晶体超精密加工表面形貌分析及加工机床的改进研究[D]. 北京:北京工业大学,2016.

[10] 王政, 魏莉. 利用SPSS软件实现药学实验中正交设计的方差分析[J]. 数理医药学杂志, 2014(1):99-102.

[11] 邓振伟,于萍,陈玲. SPSS软件在正交试验设计、结果分析中的应用[J]. 电脑学习,2009(5):15-17.

[12] 李艳玲, 范艳花, 陶偌偈. SPSS16.0软件在化学正交试验中的应用[J]. 化学教学, 2011(6):17-19.