超声波辅助磁力研磨TC4薄壁细长管内表面研究*

2018-03-07杨海吉邓祥伟解志文

杨海吉,邓祥伟,韩 冰,陈 燕,解志文

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

0 引言

TC4钛合金作为一种先进的轻量化结构材料,其密度小、强度高、有良好的室温、高温及低温的力学性能,且在多种介质中有优异的耐腐蚀性,广泛应用于航空航天、石油化工和机械制造等领域。钛合金的热导率低、弹性模量小、化学活性高,是一种典型的难加工材料。同时,由钛合金管材组成的管路系统是设备的生命线,其内表面质量将直接影响到设备的使用寿命[1]。由于使用环境的限制,很多管材都是长径较大的薄壁细长管,加工时普通工具很难进入,且肉眼无法观察,传统方法很难完成[2]。磁力研磨光整加工技术是磁场辅助加工技术的一种,可以有效地提高工件的表面质量,与传统方法相比具有较高的自适应性、自锐性强、温升小及无需进行工具补偿等优点,现阶段已经较好的应用于复杂曲面、平面、内外圆表面[3-5]。若单纯地使用磁力研磨法对工件内表面进行抛光,受到加工区域的限制,参与研磨的磁性磨粒很少,而且会有部分磁性磨粒黏附在工件的内壁,致使研磨效率较低。针对这个问题,Yamaguchi等[6-7]提出在对细长直管进行研磨抛光时,在工件内部放置一个经过热处理分段导磁的奥氏体不锈钢丝,结果表明,添加辅助抛光工具后虽然能够增大研磨压力,在一定程度上提高了研磨效率。但受加工区域的限制,研磨效率仍然不理想,且由磁性磨粒组成的磁性磨粒团的刚性得到提高以及磁性磨粒的运动轨迹单一,导致加工后工件内表面易出现较深划痕,表面质量不易控制[8-10]。

本文以TC4薄壁细长管为研究对象,采用超声振动辅助磁力研磨对其内表面进行研磨抛光,通过对辅助磁极添加轴向振动,改变磁性磨粒的运动轨迹,增强磁性磨粒翻滚更新的性能,从而提高研磨效率,改善加工后工件的表面质量。

1 超声振动辅助磁力研磨加工机理

单纯地利用磁力研磨法抛光不导磁管件时,管件内部的磁性磨粒会受到外部磁场的作用,沿磁力线的方向有规律的排列,形成具有一定柔性的“磁粒刷”,外部磁极的运动可以驱动“磁粒刷”对工件表面产生切削、摩擦等作用,从而完成对工件表面的精密加工。为了提高研磨效率,通常还在管件的内部添加辅助磁极,辅助磁极可以与外部磁极形成磁回路,增大了单位空间内的磁场强度,并且受到辅助磁极的吸附作用,磁性磨粒获得了额外的压力[11]。由于研磨压力的增大,磁性磨粒间的作用力提高,磁性磨粒团的刚性增强,导致磁性磨粒的翻滚作用不能正常发挥,易出现研磨轨迹叠加的现象,不利于改善工件的表面质量。

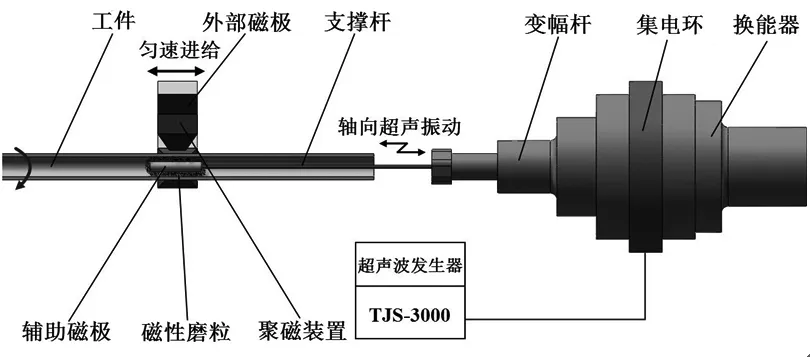

超声振动辅助磁力研磨是在传统磁力研磨的基础上,通过对辅助磁极添加轴向振动,对工件进行高效精密研磨的一种方法。其加工原理如图1所示,工件由机床主轴带动做匀速旋转运动,外部磁极沿工件轴向匀速进给,超声振动发生装置通过支撑杆带动辅助磁极做同步轴向运动。辅助磁极通过支撑杆与超声振动发生装置相连,超声波发生器将交流电信号转换成为超声频的电振荡信号,换能器将超声频的电振荡信号转换成为同频的机械振动,之后经过变幅杆将换能器微小的振动幅值放大,通过支撑杆传递给辅助磁极,磁性磨粒在辅助磁极带动下以一定的振幅和频率作轴向超声振动。当研磨加工时,辅助磁极与工件内表面之间产生相对运动,磁性磨粒不断地对工件表面进行切削、摩擦以及冲击。同时,研磨液在超声振动的作用下会产生微小的空化效应,空化气泡的破裂还会对工件表面起到一定的光洁作用[12]。随着加工的进行,工件表面微观凸出的部分会被逐渐去除,从而达到一种高效率高质量的加工效果。

图1 超声振动辅助磁力研磨加工原理

2 试验条件与方法

试验条件见表1。

表1 试验条件

图2为试验装置图,工件在车床主轴的带动下做匀速旋转运动,外部磁极沿工件轴向匀速进给,超声振动发生装置通过支撑杆带动辅助磁极做同步轴向运动,磁性磨粒在磁场力、摩擦力和轴向振动的共同作用下对工件表面产生切削、摩擦、冲击等作用。将提前用线切割工艺剖开的工件放入超声波清洗机清洗干净,吹干后测量其原始数据并记录,试验前将两部分工件恢复原状,工件具体尺寸如图3所示。试验中采用烧结法制备的磁性磨粒,平均粒径为250μm,辅助磁极与工件内表面间隙为1mm,振动幅度不可调节。试验条件如表1所示。

图2 试验装置

为了观察超声振动辅助磁力研磨的加工效果,试验选取传统磁力研磨与超声振动辅助磁力研磨进行对比,并探究了振动频率对加工效果的影响。试验结束后,使用精密电子天平测量材料去除量;使用JB-8E触针式表面粗糙度测量仪测量表面粗糙度值;使用VHX-500F超景深3D电子显微镜观测微观表面形貌。

图3 试验所用工件尺寸

3 试验结果与理论分析

3.1 表面粗糙度和材料去除量的结果分析

在两种工况下,每隔5min测量一次工件的表面粗糙度值,超声振动辅助磁力研磨的振动频率为19kHz,试验时间为40min,工件表面粗糙度值和材料去除量随时间变化情况如图4所示。可见在传统磁力研磨工况下工件表面粗糙度值和材料去除量降低的速度最慢,在加工40min后工件的表面粗糙度值降为Ra0.45μm,材料去除量为35mg,分析原因是由于磁性磨粒的运动轨迹的单一,原始纹理或上一道加工纹理对磁性磨粒的运动方向存在干涉,这种干涉作用会使得磁性磨粒对波谷位置进行切削,导致工件表面的波峰不能有效去除,提升了波峰与波谷的高度差。在传统磁力研磨抛光的基础之上引入轴向超声振动后,在初始加工的20min内,工件加工表面的表面粗糙度值降低的速度最快,研磨效率最高。在研磨加工40min后,表面粗糙度值稳定至Ra0.25μm,材料去除量最大为50mg。分析原因是由于磁性磨粒附加了超声振动后,磁性磨粒会对工件的表面产生复合作用,即切向切削作用和轴向冲击作用。随着加工的进行,磁性磨粒切削方向不断改变,达到一种类似“多刃磨削”的效果,工件表面加工纹理彼此交织,研磨轨迹复杂化,使较深的切削痕迹迅速消失,且磁性磨粒翻滚更新的程度增加、研磨压力变大,导致工件表面粗糙度值进一步降低。同时,当磁性磨粒位于原始缺陷的波峰位置时,在振动冲击的作用下磁性磨粒的自锐性显著增加,磁性磨粒切入材料表面的能力得以提升,磁性磨粒受到轴向振动的作用不断冲击波峰位置,直至将波峰磨平,材料去除量较传统磁力研磨大幅度提高。

图4 不同的方式对表面粗糙度值和材料去除量的影响

3.2 表面微观形貌的结果分析

利用超景深电子显微镜(VHX-500F)观测两种工况下工件研磨过程中内表面的形貌变化,如图5、图6所示。研磨加工前,工件经原始加工后表面留有明显的凹坑、凸起以及微裂纹,表面波峰波谷高度差较大,加工残留缺陷较多。利用传统磁力研磨时工件表面的形貌变化如图5所示,受加工区域限制,参与研磨的磁性磨粒有限,且参与研磨的磁性磨粒失效快。前20min材料表面的原始缺陷很难被有效去除,经过40min的研磨,工件表面部分原始缺陷被去除,但单个磁性磨粒的轨迹单一,研磨后会在工件表面产生相互平行的规律性纹理,影响粗糙度值的降低。如图6所示为超声振动辅助磁力研磨时工件表面的形貌变化。在研磨加工时,磁性磨粒受到轴向振动的冲击作用,其运动方向随时变化,轨迹不再是规则的螺旋状,工件表面研磨痕迹细密均匀,研磨前20min工件表面的微裂纹等缺陷可以被显著去除。同时,振动的加入使得磁性磨粒的加工位置频繁变动且自锐性增加,促进材料表面波峰的去除。经过40min的研磨加工,工件表面微观形貌变得细密复杂化,内表面质量得到明显提升。

(a) 研磨时间10min (b) 研磨时间20min (c) 研磨时间40min图5 传统磁力研磨过程中工件表面形貌变化

(a) 研磨时间10min (b) 研磨时间20min (c) 研磨时间40min图6 超声振动辅助磁力研磨过程中工件表面形貌变化

3.3 振动频率对加工效果的影响

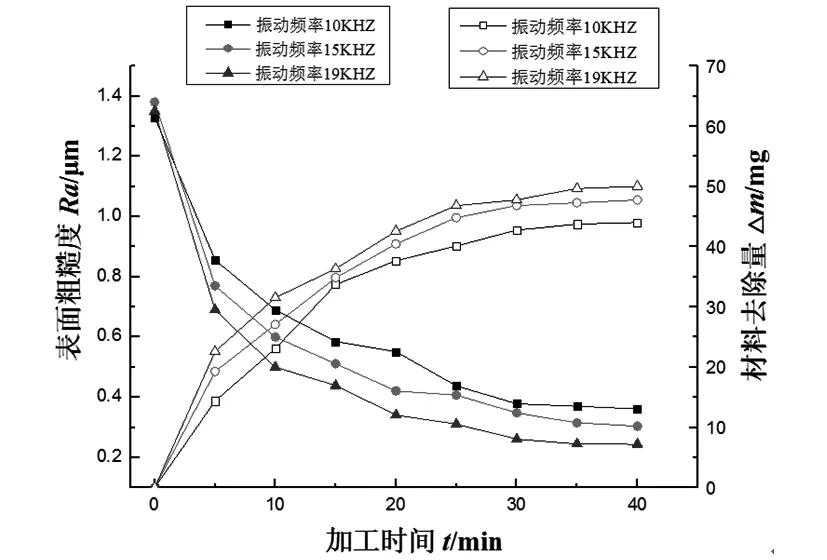

试验分3组进行,工件转速为3000r/min,振幅为15μm,在0~19kHz范围内,随着振动频率的增大,研磨效率呈上升趋势。由于采用低频振动时,研磨效率与传统磁力研磨相差不大,因此分别选取振动频率为10kHz、15kHz、19kHz,其他条件如表1所示。图7为不同频率的表面粗糙度值与材料去除量与时间的关系曲线,当振动频率为10kHz时,经过40min的研磨加工,工件表面粗糙度值从Ra1.4μm下降至Ra0.38μm,材料去除量达到44mg。随着振动频率的增大,磁性磨粒的切削刃方向不断变化,研磨轨迹的交叉次数增加,上一道加工纹理未扩散就被去除,材料去除量呈上升趋势,工件的表面质量得到明显改善。振动频率为19kHz时,研磨效果最好,工件表面粗糙度值最终稳定至Ra0.25μm,材料去除量最大可达到50mg。因此在研磨加工中,应选用较大的振动频率。

图7 不同振动频率对表面粗糙度值和材料去除量的影响

4 结论

本文在传统磁力研磨的基础上附加超声波振动,并进行了一系列的试验研究,通过对表面粗糙度值、材料去除量以及表面微观形貌进行测量对比,得到如下结论:

(1)在对长径较大的TC4薄壁细管的内表面进行磁力研磨加工时,为了解决加工效率低的问题,可以对工件内部的辅助磁极添加轴向超声振动。磁性磨粒受切削作用的同时还受到由超声振动产生的冲击作用,研磨效率得到显著提高。

(2)超声振动的引入会使磁性磨粒的切削方向不断改变,研磨后不会在工件表面产生相互平行的规律性纹理,工件的表面形貌变得细密均匀,内表面质量得到明显改善。

(3)在振动辅助磁力研磨中,振动频率的提升对提高研磨效率和改善工件表面质量均有较大的影响。当振动频率为19kHz时,研磨效果最好,经过40min的加工,工件表面粗糙度值最终稳定至Ra0.25μm,材料去除量最大可达到50mg。

[1] 江志强,杨合,詹梅,等. 钛合金管材研制及其在航空领域应用的现状与前景[J]. 塑性工程学报,2009,16(4):44-50,84.

[2] 陈燕,巨东英. 应用磁研磨法对细长管内表面的抛光处理[J]. 模具制造,2004(10):48-50.

[3] Yamaguchi H, Shinmura T, Sekine M. Uniform internal finishing of SUS304 stainless steel bent tube using a magnetic abrasive finishing process[J]. Journal of manufacturing Science and Engineering, 2005, 127(3): 605-611.

[4] Lin C T, Yang L D, Chow H M. Study of magnetic abrasive finishing in free-form surface operations using the Taguchi method[J]. The International Journal of Advanced Manufacturing Technology, 2007, 34(1-2): 122-130.

[5] 张琳,赵吉宾,李论. 复杂曲面磁力研磨加工方法研究[J]. 组合机床与自动化加工技术,2014(1):36-40.

[6] Kang J, Yamaguchi H. Internal finishing of capillary tubes by magnetic abrasive finishing using a multiple pole-tip system[J]. Precision Engineering, 2012, 36(3): 510-516.

[7] Yamaguchi H, Kang J, Hashimoto F. Metastable austenitic stainless steel tool for magnetic abrasive finishing[J]. CIRP Annals-Manufacturing Technology, 2011, 60(1): 339-342.

[8] Yun H, Han B, Chen Y, et al. Internal finishing process of alumina ceramic tubes by ultrasonic-assisted magnetic abrasive finishing[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(1):727-734.

[9] 焦安源,全洪军,李宗泽,等. 磁力研磨法光整外环槽的工艺参数研究[J]. 组合机床与自动化加工技术,2015(10):119-123.

[10] Pan J, Yan Q, Xu X, et al. Abrasive Particles Trajectory Analysis and Simulation of Cluster Magnetorheological Effect Plane Polishing[J]. Physics Procedia, 2012, 25(22):176-184.

[11] 陈燕,张耀明,邓超,等. V形磁铁在SUS304管内表面抛光中的应用[J]. 机械工程学报,2014,50(15):187-191.

[12] 陈燕,刘昭前,王显康. 超声波振动辅助磁力研磨加工研究[J]. 农业机械学报,2013,44(10):294-298.