MDEA脱碳装置模拟与优化

2018-03-07田文爽张海滨张继东

田文爽 孟 硕 张海滨 张继东

中国海洋石油集团有限公司节能减排监测中心, 天津 300457

0 前言

在天然气处理、合成氨原料气处理、电厂烟气处理等工业处理过程中常涉及到CO2的脱除[1-5]。CO2脱除方法主要有溶剂吸收法、膜分离法、低温分馏法、变压吸附法等[6-9]。溶剂吸收法中的醇胺吸收法,特别是甲基二乙醇胺(MDEA)法以其适应范围广、腐蚀性小、能耗低、净化度高、具有选择性等优点近年来得到迅速发展[10-14]。与其他醇胺溶液相比,由于MDEA极高的CO2吸收速率和较低的再生能耗而受到普遍重视,目前已广泛应用于天然气、合成气及烟气的脱碳[15]。

Aspen HYSYS流程模拟软件广泛应用于石油开采、储运、天然气加工、石油化工、精细化工、制药等领域,具有操作简单、功能强大、模拟精确等优点,是模拟复杂化工过程的重要工具。本文利用该软件对CO2脱除装置进行工况研究及模拟优化,为优化装置操作提供指导,达到降低装置能耗,提高经济效益的目的。

1 CO2脱除装置工艺流程

1.1 原料气组成

本装置脱碳原料气来自上游装置,根据仪表实测及分析化验结果,原料气基本性质及组成见表1~2。

表1脱碳原料气基本性质

序号物性数据1汽化率/(%)1002温度/℃383压力/kPa(a)31804摩尔流量/(kmol·h-1)23045平均相对分子量23566密度/(kg∙m-3)3092

表2脱碳原料气组分分析

序号组分摩尔分数x1CO2019242N2013953CH4064024C2H6002395C3H8000276i⁃C4000057n⁃C400006

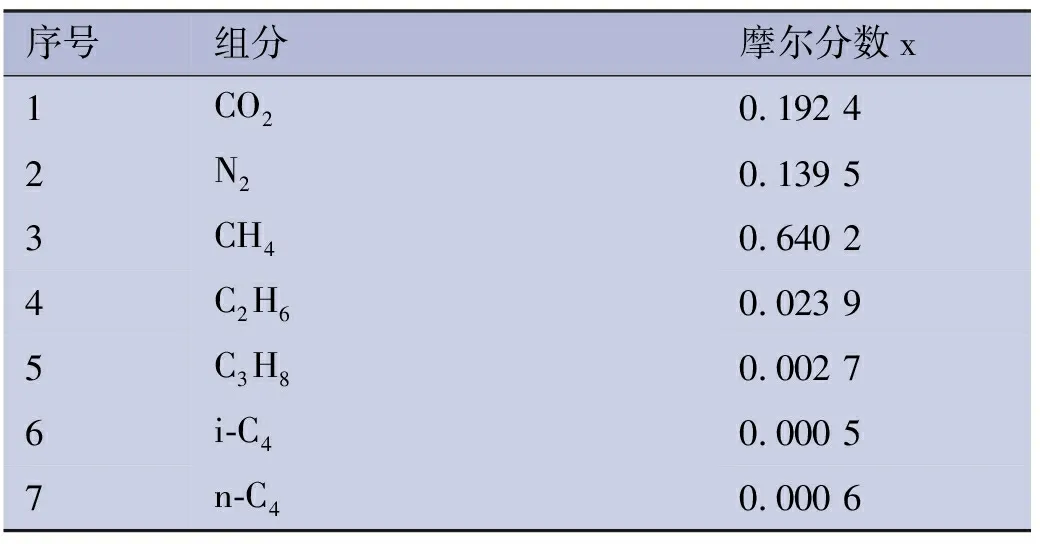

1.2 工艺流程

为减少MDEA贫液循环量,降低再生塔负荷,该装置吸收塔采用二段进料,再生塔采用二段再生,工艺流程见图1。来自上游装置的天然气进吸收塔下部,由下向上与MDEA溶液逆流接触,CO2被MDEA溶液吸收。脱碳气由吸收塔顶流出,经冷却、脱除液滴后进入脱水装置进一步处理。吸收CO2后的MDEA富液由塔底流出,经液力透平泵回收能量后进入闪蒸塔,由塔顶释放出烃类气体和部分CO2作为低压燃料气送往锅炉。塔底富液进入再生塔上段进一步常压解吸,解吸出的CO2经再生塔顶出装置,产生的半贫液大部分经液力透平泵增压输送至吸收塔中部,少部分经换热升温后进再生塔汽提段与该段的气相逆流接触,进行完全再生。完全再生后的贫液由再生塔底流出,经换热冷却后增压输送至吸收塔上段。

该工艺贫液循环量少、热耗较低,同时可通过调整贫液和半贫液比例以控制外输气中CO2含量指标,节省装置的电耗。

2 模拟计算

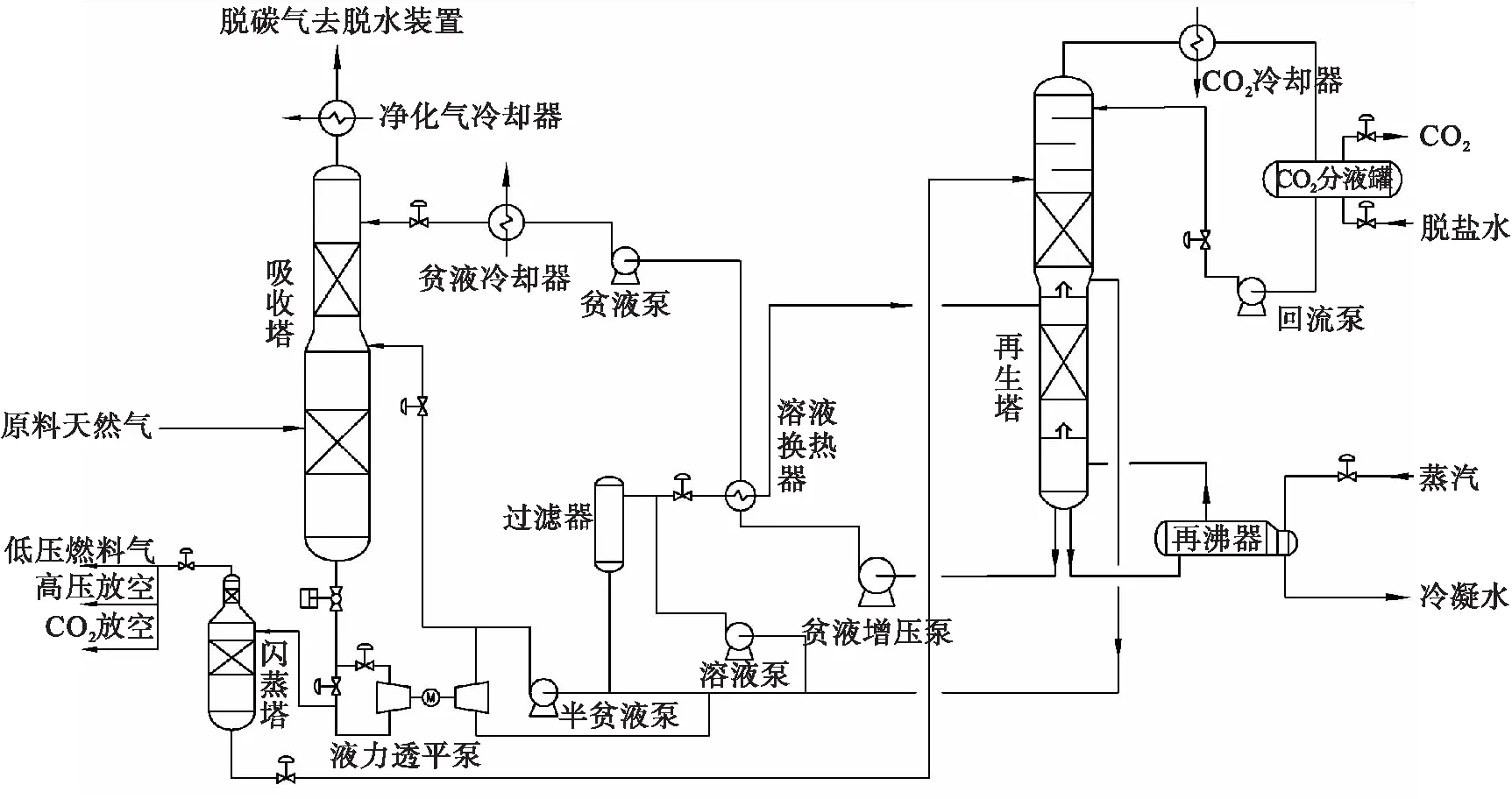

2.1 模拟流程建立

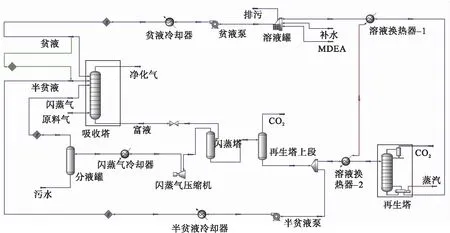

MDEA脱碳流程模拟的关键问题是气体吸收平衡的计算[16],物性方法选择是决定模拟结果准确性的关键步骤,选用Aspen HYSYS针对酸气脱除工艺的流体包Acid Gas[17-18],并根据工艺流程及进料物流参数建立模型。吸收塔为变截面填料塔,模拟中采用Absorber模块。再生塔顶洗涤段设三块浮阀塔板以减少塔顶气夹带的MDEA量,塔顶设有管线直通到塔底,使回流水旁通再生塔填料,降低再生塔填料段液相负荷,提高半贫液浓度。根据再生塔特点,为准确模拟半贫液浓度等参数,将再生塔简化为常压闪蒸段及汽提段,半贫液由闪蒸段抽出。通过调整实现流程各个模块的收敛,脱CO2装置模拟流程见图2。

2.2 参数对比

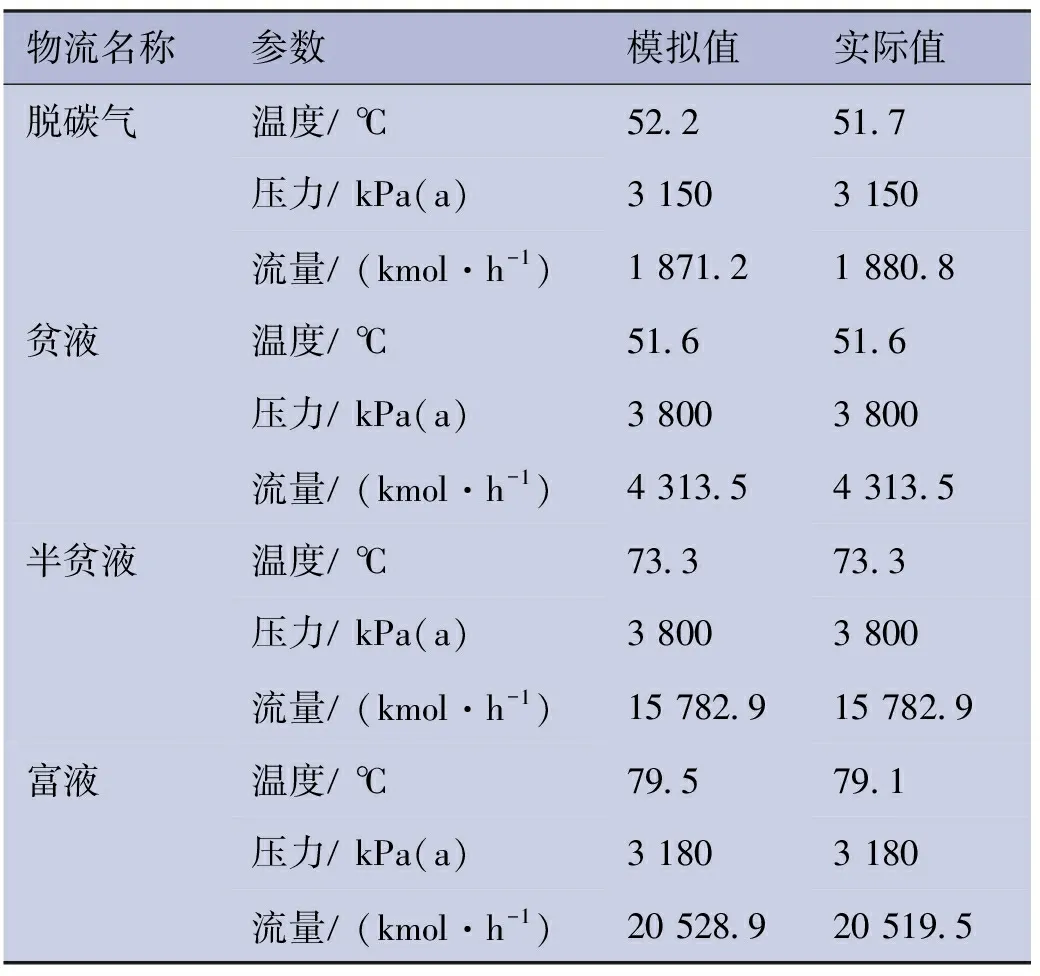

对比工艺物流关键参数的软件模拟值与装置当前DCS显示的实际值及化验值,结果见表3~4。

图1 MDEA脱碳工艺流程图

图2 脱CO2装置模拟流程图

表3关键物流参数模拟值与DCS显示值对比

物流名称参数模拟值实际值脱碳气温度/℃522517压力/kPa(a)31503150流量/(kmol·h-1)1871218808贫液温度/℃516516压力/kPa(a)38003800流量/(kmol·h-1)4313543135半贫液温度/℃733733压力/kPa(a)38003800流量/(kmol·h-1)157829157829富液温度/℃795791压力/kPa(a)31803180流量/(kmol·h-1)205289205195

表4关键物流组分模拟值与化验值对比

物流名称组分摩尔分数x(模拟值)摩尔分数x(化验值)脱碳气H2O0005200054CO20007700089N20171201705CH40782007811C2H60029000292C3H80003300033贫液H2O0900008982MDEA0099500997CO20000500020半贫液H2O0869208682MDEA0098200927CO20032600391富液H2O0856908575MDEA0096400923CO20046100498CH40000600003

通过数据对比可知,关键组分的模拟数据与实际数据较为接近,可认为模型准确,能够在一定程度上反应实际情况。

2.3 工况研究

2.3.1 闪蒸塔压力及富液闪蒸气回收利用

当前操作条件下,吸收塔底富液经液力透平泵回收能量压力降低后进入闪蒸塔,塔顶压力由闪蒸气流量控制阀连锁控制在680 kPa,吸收塔底富液到闪蒸塔总体压降为2 400kPa,从闪蒸罐顶部逸出气体723.3 kg/h,闪蒸气组分分析见表5。

表5闪蒸气组分分析

序号组分摩尔分数x1CO2046742N2002363H2O005324CH4042715C2H6002506C3H8000267i⁃C4000038n⁃C400007

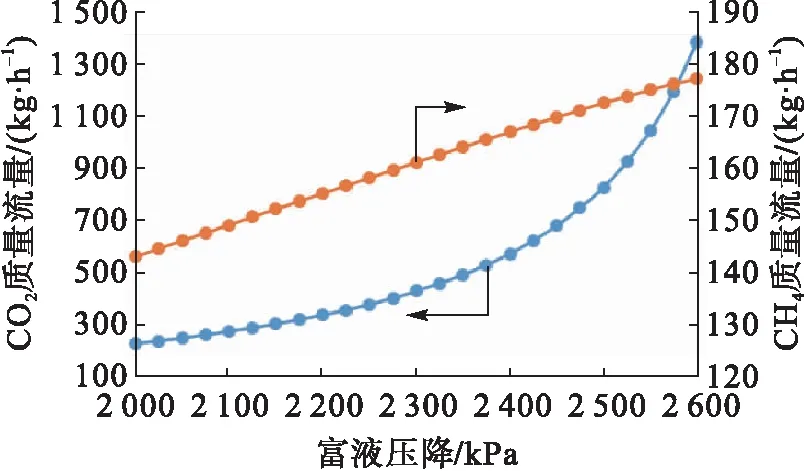

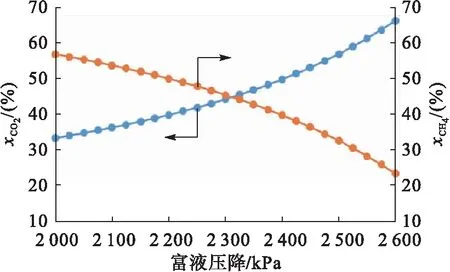

分析闪蒸塔压力对闪蒸气组成及流量等参数的影响,对其进行工况研究。以吸收塔底富液总体压降代替闪蒸塔压力作为变量以便于模拟。为保证液力透平泵正常运转及富液后续进再生塔有足够压力,闪蒸塔压力控制不宜大幅变动[19-20],选取富液总体压降在2 000~2 600 kPa范围内进行研究。富液压降与闪蒸气组成变化的工况研究见图3~4,从图3中可以看出闪蒸气中CH4和CO2流量随着压降的增加同时增加,而CO2流量在压降达到2 300kPa后迅速上升,CH4增长则保持平稳,导致出现图4中闪蒸气中CO2摩尔分数逐渐增大的现象。

图3 富液压降对闪蒸气中CO2、CH4质量流量的影响

图4 富液压降对闪蒸气中CO2、CH4摩尔分数的影响

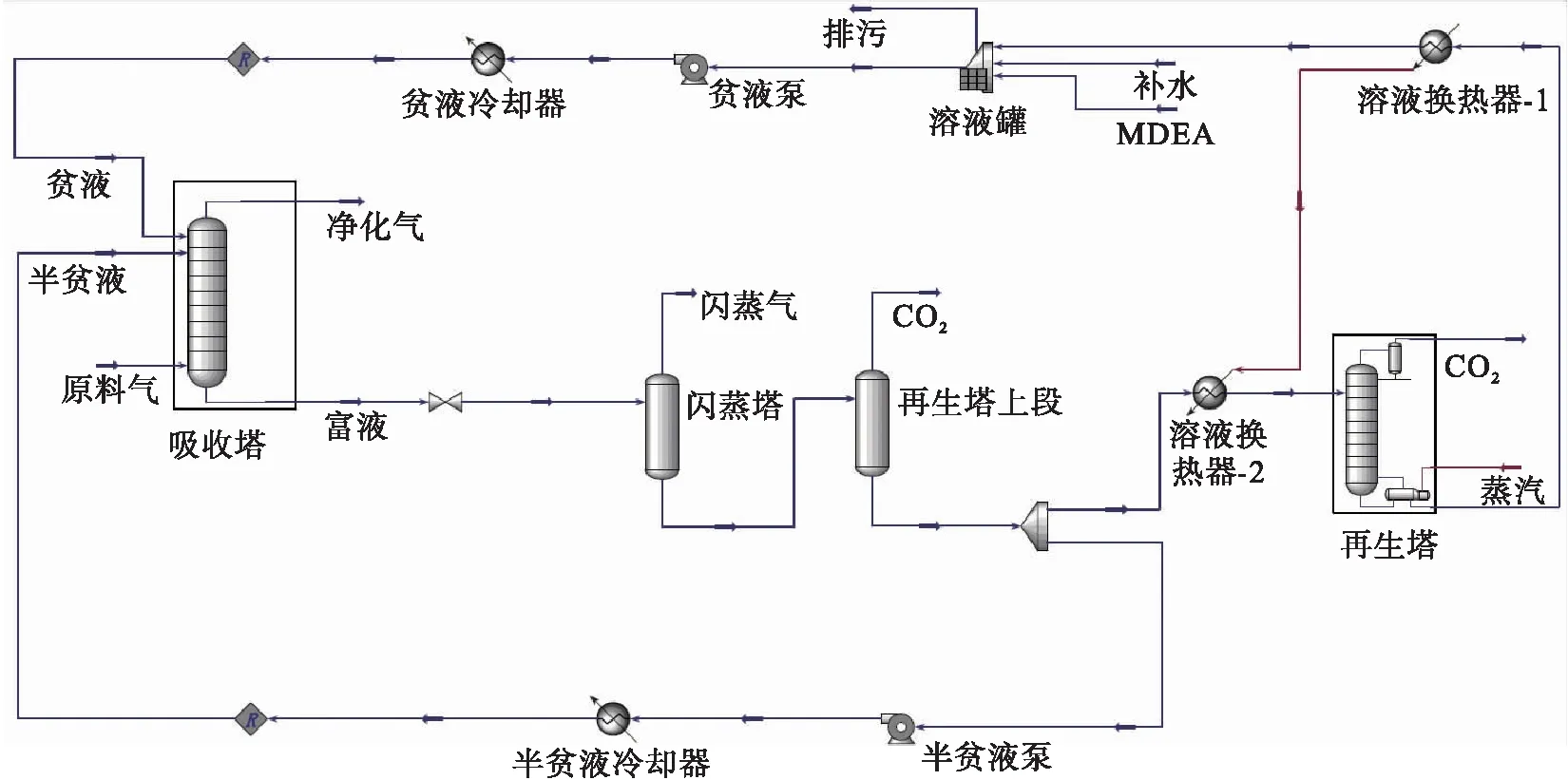

根据表5分析结果,闪蒸气中仍有相当量的CH4组分,考虑到闪蒸气流量与脱碳原料天然气量相比很小,对脱碳负荷影响较小,且当前装置负荷较低。可对闪蒸气增压后重新送入脱CO2吸收塔底部进行脱碳,回收CH4以多产脱碳气。针对该装置,回收闪蒸气需增设闪蒸气压缩机1台,闪蒸气冷却器、分液罐及污水泵各1台,改造后流程见图5。

图5 脱CO2装置闪蒸气回收模拟流程图

图6 富液压降对脱碳气中CO2摩尔分数的影响

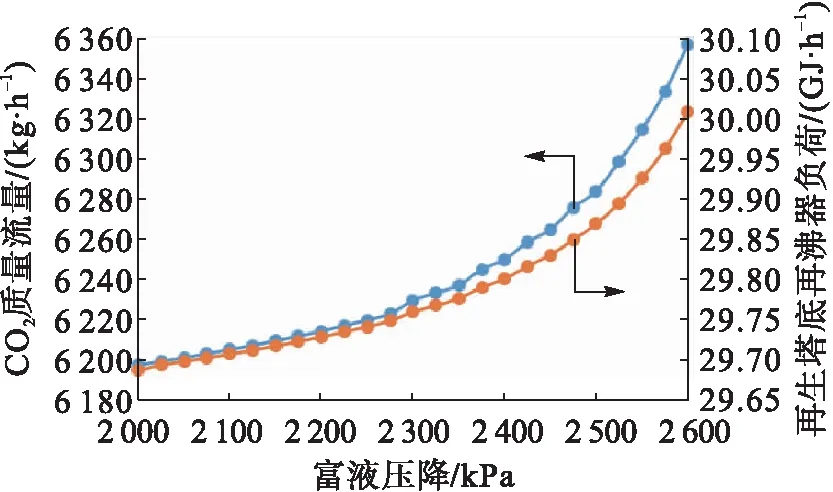

图7 富液压降对进再生塔CO2质量流量及再生塔底再沸器负荷的影响

改造可产生的经济效益与天然气价格、再生塔热力消耗、热力价格、液力透平回收能变化、新增设施能耗、运维费用等诸多因素有关,结合主要因素对经济效益进行计算。

式中:W为回收CH4可产生的经济效益,万元/a;F为CH4回收量,t/a;P为天然气价格,0.225万元/t;Q为再沸器耗热能变化量,GJ;D为热力价格,0.003 78万元/GJ;R为液力透平回收能变化量,kW;Mi为新增用电设备功率,kW;i为新增用电设备编号,i=1,2…n;H为年运行时间,8 400 h;N为电价,0.000 065万元/kW·h;C为操作维护费用,10万元/a。

图8 吸收塔底富液压降对回收闪蒸气产生经济效益的影响

根据模拟数据作出回收闪蒸气产生的经济效益随富液压降变化曲线,见图8。从图8可知,富液压降为 2 250 kPa 左右时收益达到最高值215.2万元/a,此时闪蒸塔压力为830 kPa,可节能1 679.9 tce/a。

2.3.2 贫液、半贫液循环量配比

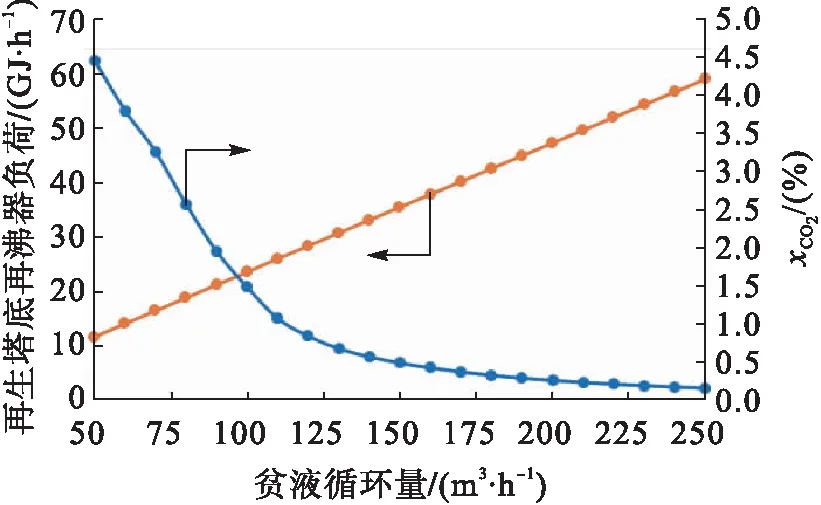

当前贫液、半贫液循环量均采用设计值,分别为 120 m3/h 和450 m3/h。就脱碳系统工艺特点而言,要求产品气CO2含量越低,需要贫液循环量越大,装置能耗越大。而增加半贫液循环量,减少贫液循环量,可以降低再生塔塔底再沸器负荷,但同时也会降低吸收塔脱碳效果。为了研究在不同贫液、半贫液组成条件下,吸收塔吸收效果和再生塔负荷之间的关系,在上述回收改造基础上对CO2吸收解析流程进行模拟分析。

设定贫液/半贫液总流量、浓度为当前值不变,维持再生塔分离指标基本不变,通过改变贫液流量,得到不同贫液/半贫液配比下净化天然气CO2含量及再生塔能耗,见图9。

图9 不同贫液/半贫液配比对脱碳气中CO2摩尔分数及再生塔底再沸器负荷的影响

3 结论

1)应用化工模拟软件Aspen HYSYS对MDEA脱碳装置进行了模拟计算,得到了与实际装置匹配的模型。

2)根据某MDEA脱CO2装置的实际问题设计了新的闪蒸气回收流程,对闪蒸气中CH4进行回收。

3)对富液压降进行分析,得到了不同压降下闪蒸气组成,结合经济效益分析确定了2 250kPa为更合理的富液压降。

4)对贫液、半贫液配比及产品气成分进行了模拟计算,得出了满足分离条件的前提下,贫液循环量为100 m3/h,半贫液循环量为470 m3/h时能取得更好的经济效益。

[1] 苑慧敏,张志翔,张永军,等.合成氨生产中脱CO2高效活化剂的研究[J].天然气化工(C1化学与化工),2010,35(1):39-42.

Yuan Huimin, Zhang Zhixiang, Zhang Yongjun, et al. Study on Highly Effective Activator for CO2Removal in Ammonia Plants [J]. Natural Gas Chemical Industry, 2010, 35 (1): 39-42.

[2] 王智力,黄爱斌,陈 平,等.N-甲基二乙醇胺溶液对H2S和CO2的吸收模拟[J].化学工程,2010,38(6):5-9.

Wang Zhili, Huang Aibin, Chen Ping, et al. Simulation of Absorbing H2S and CO2into Aqueous N-methyldienthanolamine Solution [J]. Chemical Engineering, 2010, 38 (6): 5-9.

[3] 刘练波,郜时旺,牛红伟.烟气CO2捕集工艺过程关键问题分析[J].中国电力,2014,47(2):130-134.

Liu Lianbo, Gao Shiwang, Niu Hongwei. Study on Some Key Issues in the Process of Carbon Dioxide Capture Technology for Flue Gas [J]. Electric Power, 2014, 47 (2): 130-134.

[4] 李 娜,何丽娟,焦坤灵,等.MDEA-TETA混合液捕集电厂烟气中CO2的实验研究[J].环境科学学报,2016,36(10):3576-3580.

Li Na, He Lijuan, Jiao Kunling, et al. Experimental Study of CO2Capture from Plant Flue Gas Using MDEA-TETA Mixed Liquid [J]. Acta Scientiae Circumstantiae, 2016, 36 (10): 3576-3580.

[5] 戴海林,于景化,张相兵,等.天然气处理厂脱除油田伴生气中CO2技术分析与应用[J].现代化工,2013,33(4):103-105.

Dai Hailin, Yu Jinghua, Zhang Xiangbing, et al. Analysis and Application of CO2Removal Technology of Oilfield Associated Gas in Natural Gas Processing Plant [J]. Modern Chemical Industry, 2013, 33 (4): 103-105.

[6] 王开岳.天然气净化工艺[M].北京:石油工业出版社,2005.

Wang Kaiyue. Natural Gas Purification Process [M]. Beijing: Petroleum Industry Press, 2005.

[7] 李志娟,曹 利,黄学敏.膜法氨水吸收脱除烟气中CO2的研究[J].环境科学学报,2016,36(3):1050-1056.

Li Zhijuan, Cao Li, Huang Xuemin. Ammonia Absorption of CO2from Flue Gas Using Hollow Fiber Membrane [J]. Acta Scientiae Circumstantiae, 2016, 36 (3): 1050-1056.

[8] 林名桢,贾建昌,王 翀,等.CO2低温分馏提纯工艺优化与研究[J].石油与天然气化工,2012,41(6):547-550.

Lin Mingzhen, Jia Jianchang, Wang Chong, et al. Optimization and Study of CO2Low Temperature Fractionation Purification Process [J]. Chemical Engineering of Oil & Gas, 2012, 41 (6): 547-550.

[9] 杨彦钢,丁艳宾,马正飞,等.复合床层变压吸附法脱除合成气中微量CO和CO2[J].化学工程,2012,40(8):42-46.

Yang Yangang, Ding Yanbin, Ma Zhengfei, et al. Removal of CO and CO2from Ammonia Synthesis Gas by Pressure Swing Adsorption with Layered Bed [J]. Chemical Engineering, 2012, 40 (8): 42-46.

[10] 薛全民,周亚平,苏 伟.甲基二乙醇胺水溶液吸收CO2的研究[J].化学工程,2009,37(9):1-4.

Xue Quanmin, Zhou Yaping, Su Wei. Study on Absorption of CO2into Aqueous N-methyldienthanolamine [J]. Chemical Engineering, 2009, 37 (9): 1-4.

[11] 张亚萍,刘建周,季芹芹,等.醇胺法捕集燃煤烟气CO2工艺模拟及优化[J].化工进展,2013,32(4):930-935.

Zhang Yaping, Liu Jianzhou, Ji Qinqin, et al. Process Simulation and Optimization of Flue Gas CO2Capture by the Alkanolamine Solutions [J]. Chemical Industry and Engineering Progress, 2013, 32 (4): 930-935.

[12] Fujiao Song, Yunxia Zhao, Qin Zhong. Adsorption of Carbon Dioxide on Amine-modified TiO2Nanotubes [J]. Journal of Environmental Sciences, 2013, 25 (3): 554-560.

[13] Hongbin Xie, Pan Wang, Ning He, et al. Toward Rational Design of Amines for CO2Capture: Substituent Effect on Kinetic Process for The Reaction of Monoethanolamine with CO2[J]. Journal of Environmental Sciences, 2015, 37 (11): 75-82.

[14] Tan L S, Lau K K, Bustam M A, et al. Removal of High Concentration CO2from Natural Gas at Elevated Pressure via Absorption Process in Packed Column [J]. Journal of Natural Gas Chemistry, 2012, 21 (1): 7-10.

[15] 李士富.油气处理工艺及计算[M].北京:中国石化出版社,2010.

Li Shifu. Oil and Gas Treatment Process and Calculation [M]. Beijing: China Petrochemical Press, 2010.

[16] 陈 健,密建国,唐宏青.N-甲基二乙醇胺(MDEA)脱碳流程模拟研究[J].化学工程,2001,29(1):14-17.

Chen Jian, Mi Jianguo, Tang Hongqing. A Study on Process Simulation for the Carbon Dioxide Removal with MDEA [J]. Chemical Engineering, 2001, 29 (1): 14-17.

[17] 马 云,张吉磊,王新星,等.天然气甲基二乙醇胺法脱硫脱碳工艺过程模拟分析[J].化学工程,2015,43(4):69-74.

Ma Yun, Zhang Jilei, Wang Xinxing, et al. Simulation of Natural Gas Methyldiethanolamine Decarbonization and Desulphurization Press [J]. Chemical Engineering, 2015, 43 (4): 69-74.

[18] 宋 彬,陈赓良,罗云峰,等.醇胺法工艺模型化与模拟计算[M].北京:石油工业出版社,2011.

Song Bin, Chen Gengliang, Luo Yunfeng, et al. Modelling and Simulation of Alkanolamine Purification Process [M]. Beijing: Petroleum Industry Press, 2011.

[19] 唐 浠,瞿 杨,陈庭库,等.天然气净化厂MDEA再生系统优化运行探讨[J].石油与天然气化工,2014,43(5):492-496.

Tang Xi, Qu Yang, Chen Tingku, et al. Optimal Operation of MDEA Regeneration System in Natural Gas Purification Plant [J]. Chemical Engineering of Oil & Gas, 2014, 43 (5): 492-496.

[20] 张立胜,裴爱霞,术阿杰,等.特大型天然气净化装置液力透平能量回收技术优化[J].天然气工业,2012,32(7):72-76.

Zhang Lisheng, Pei Aixia, Shu Ajie, et al. Optimization of Power Recovery Turbine in the Ultra-Large Natural Gas Purification Plant, Puguang Gasfield [J]. Natural Gas Industry, 2012, 32 (7): 72-76.