管口堆焊复合管焊接工艺研究

2018-03-07寇建峰赵洪元

寇建峰 赵洪元

1. 大庆油田工程建设有限公司油建二公司, 黑龙江 大庆 163453;2. 大庆油田工程建设有限公司, 黑龙江 大庆 163453

0 前言

双金属复合管自20世纪60年代问世,一度成为近十年来发展最快的一种工程管道[1]。其设计原则是基材满足管道设计许用应力,覆层具有抵抗腐蚀作用。通常覆层金属厚度在1~3 mm之间,基层金属厚度视承受压力强度而定,通常在6 mm以上[2]。相对于整体合金管,双金属复合管能有效降低成本,而且具有抗应力腐蚀开裂能力,可以提高安全性和可靠性。复合管投入初期,其管端不作任何特殊处理,采用整体V形坡口,和普通管道一样焊接,后来由于焊接困难,缺陷较多,性能难以得到保证。随着生产技术的发展,开发了管端封焊技术,管端封焊降低了焊接难度,焊缝性能得以保证,然而封焊技术焊接工序复杂、焊接一次合格率低、对焊工手法要求较高,因此又开发了一种管端堆焊技术,该技术最初应用到中海油海底管线系统,今年初首次在大庆采气项目使用。工程采用L 290 N+316 L+309 LMo复合管,基层为6 mm厚L 290 N碳钢管,覆层为2 mm厚022 Cr 17 Ni 12 Mo 2不锈钢管,管口堆焊309 LMo过渡层。通过对管端堆焊复合管焊接性能的研究,解决了此类复合管的应用障碍,也为此类复合管的全面推广奠定了基础。

1 焊接工艺分析

1.1 焊接方法的选择

由于管端堆焊[3]复合管覆层壁薄,选用焊接输入量小、质量容易控制的手工钨极氩弧焊完成根焊和过渡焊的焊接[4]。填充焊和盖面焊采用手工电弧焊完成,既能保证焊接质量,又能节省成本。管口堆焊采用的是药芯焊丝CO2气体保护焊[5-6],若采用手工电弧焊热输入量大、容易使管口变形,且不易得到较薄的堆焊层,若采用钨极氩弧焊充氩保护困难。

1.2 坡口加工

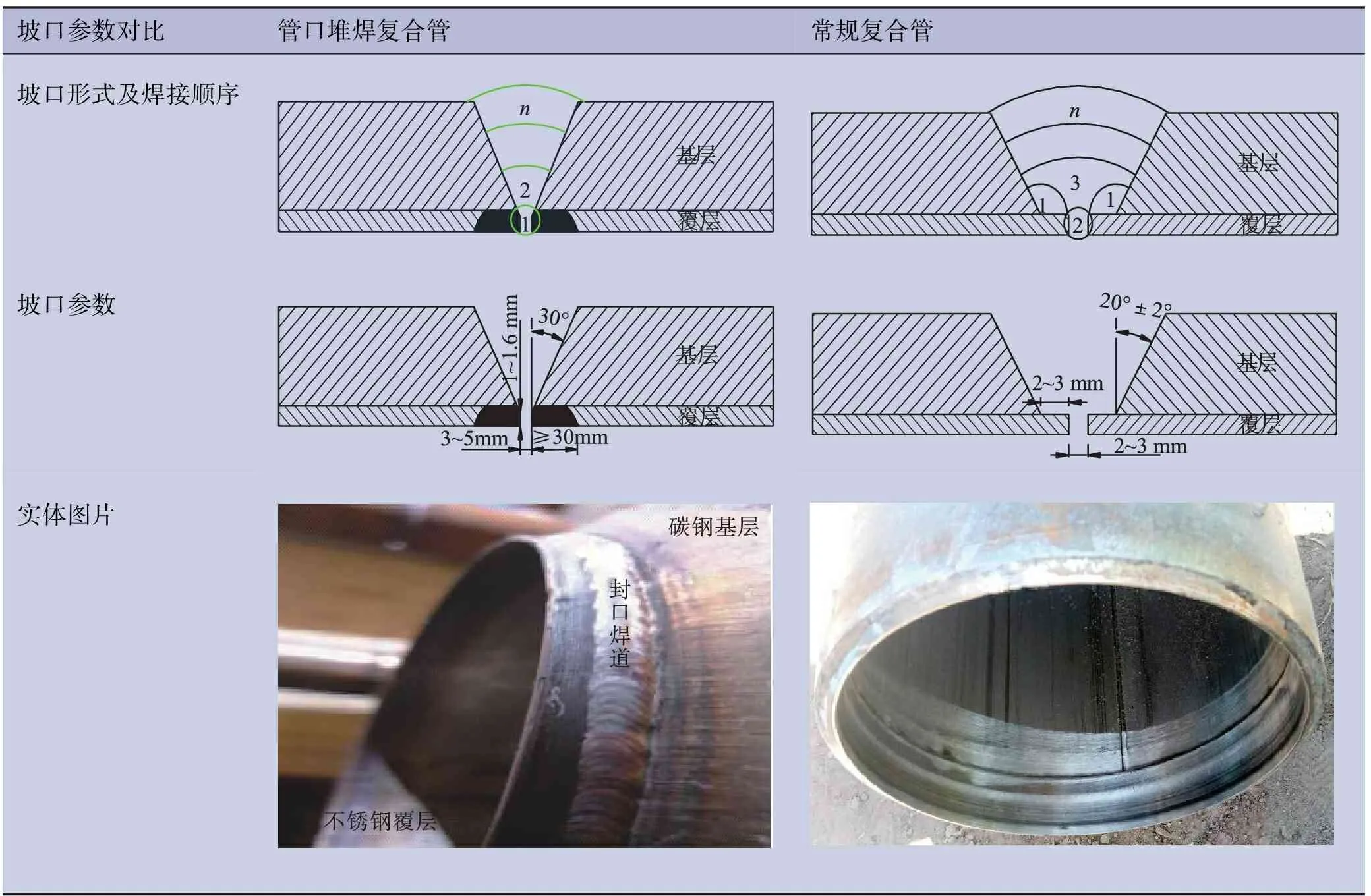

管口堆焊复合管坡口采用V形坡口,与常规复合管相比坡口加工简单,焊接工艺也相应简化[7],坡口参数对比见表1。

表1管口堆焊复合管与常规复合管坡口参数对比表

坡口参数对比管口堆焊复合管常规复合管坡口形式及焊接顺序坡口参数实体图片

1.3 组对

组对前将坡口两侧20 mm范围内污油、铁锈及其它杂质清理干净,覆层金属使用丙酮溶液清除。

坡口清理完毕后将背面气体保护装置装入坡口内,一端用铁丝栓牢以便焊接后牵出管外[8]。

组对采用外对口器,通过压块上的螺栓调节保证管线同心度[9]。

钢管组对时,必须控制覆层金属的错边量,错边量不能大于1.5 mm,组对完毕后,用连接块进行点焊固定,固定2至6个点,位置最好均匀分布,连接块材质应和基层材质一样。

1.4 焊接

打底焊焊接前坡口用美纹纸密封后充入氩气进行气体置换[10],约10 min后,用测氧仪检测背面保护气体区域的纯度,当氧含量满足要求时,方可施焊。

为了保证根部焊接质量,采用钨极氩弧焊进行焊接,焊接顺序由下到上,对称焊接[11]。在焊完一段焊缝后,应及时观察焊缝背面颜色和成型情况,若不满足设计要求,说明根部保护效果不佳,应检查内保护器密封性能是否良好,氧含量是否满足要求。根焊完成后用相同的氩弧焊丝进行过渡焊。

过渡焊完成后可减少氩气供应,防止内部氧含量超标,然后采用J 507焊条进行填充焊接,要求采用小的线能量焊接。

填充焊完成后停止氩气供应,撤出充氩装置,准备下道口安装,最后用J 507焊条完成盖面焊。

焊接过程严格控制层间温度。因为层间温度过高容易促使原子迁移,和铬原子形成没有抗腐蚀性能的C-Gr化物,并造成铬原子局部偏析,降低焊缝的整体抗腐蚀能力。

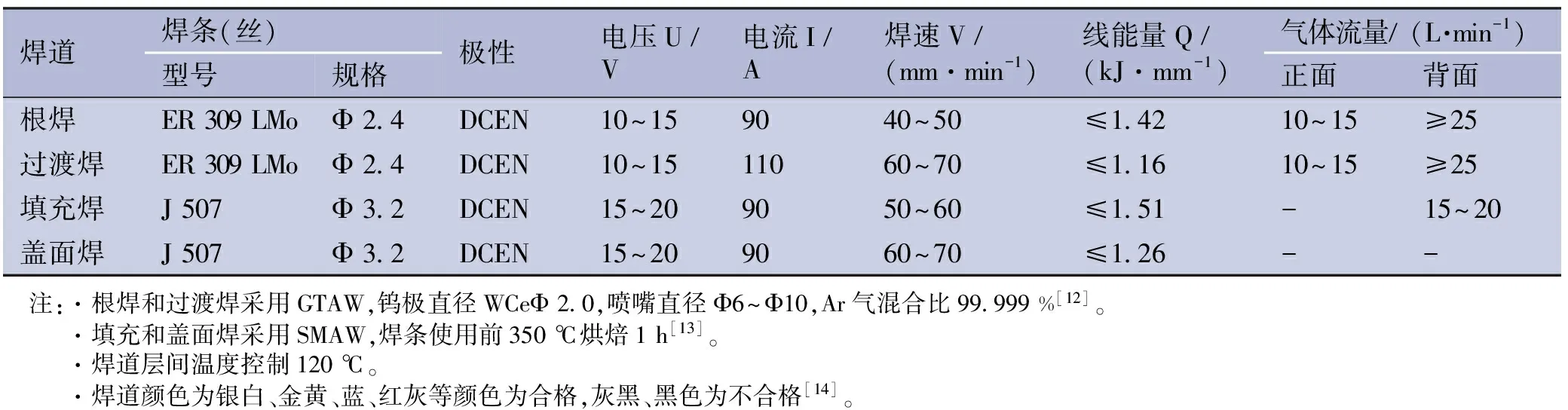

1.5 工艺参数

管线组焊相关参数见表2。

表2管线组焊相关参数表

焊道焊条(丝)型号规格极性电压U/V电流I/A焊速V/(mm·min-1)线能量Q/(kJ·mm-1)气体流量/(L·min-1)正面背面根焊ER309LMoΦ24DCEN10~159040~50≤14210~15≥25过渡焊ER309LMoΦ24DCEN10~1511060~70≤11610~15≥25填充焊J507Φ32DCEN15~209050~60≤151-15~20盖面焊J507Φ32DCEN15~209060~70≤126-- 注:·根焊和过渡焊采用GTAW,钨极直径WCeΦ20,喷嘴直径Φ6~Φ10,Ar气混合比99999%[12]。·填充和盖面焊采用SMAW,焊条使用前350℃烘焙1h[13]。·焊道层间温度控制120℃。·焊道颜色为银白、金黄、蓝、红灰等颜色为合格,灰黑、黑色为不合格[14]。

1.6 管口堆焊

1.6.1 堆焊目的

双金属复合管基层和覆层之间存在一定间隙[15],焊接时必须使覆层和基层先以合金方式熔合成一体,再进行管口对接。其一,堆焊层的作用是保护覆层不锈钢金属的防腐性能[16],保证过渡层金属的塑性和韧性,满足对基层金属的强度要求。其二,管口堆焊复合管在出厂前完成堆焊,只有在管线连头时进行现场堆焊,相比常规复合管,省去了封焊、打磨、过渡层的焊接等工序,并且大大提高焊接一次合格率,提高了工作效率[17]。其三,采用309 LMo焊丝堆焊可避免封焊焊缝形成大量马氏体[18]等脆硬组织,降低焊接接头的韧性和塑性,防止主要合金元素Gr、Ni、Mo的稀释和碳的渗透。

1.6.2 堆焊原理

将双金属管端覆层和基层由机械复合转变成分子结合,将复合结构导致的应力集中部位与对接焊缝熔合线的薄弱部位分离开,从而避免裂纹产生[19]。将管端30 mm范围覆层去除,使用与覆层材料相同或铬、镍含量更高的不锈钢焊材进行多道堆焊,得到的熔敷金属不低于原有覆层厚度,再通过机械加工得到相应坡口的管线。

1.6.3 操作步骤

1.6.3.1 管口加工

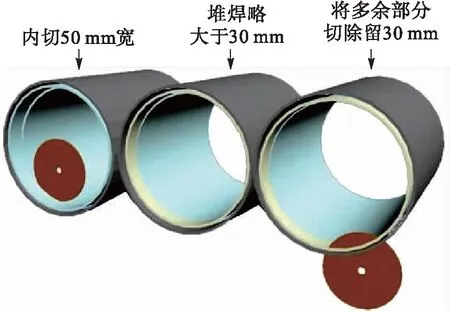

由于覆层金属厚度仅2 mm,切割时要保证切割精度。使用不锈钢切片先将覆层切断再往基层切削1±0.3 mm[20]。为防止管口因堆焊应力产生缩径,管口先预留20 mm,增加管口刚度,堆焊完切除。堆焊前先用角磨机,不锈钢磨片、钢丝刷清理焊接区内的油污、铁锈等杂质。管口加工示意图见图1。

图1 现场堆焊管口加工示意图

1.6.3.2 焊接工艺

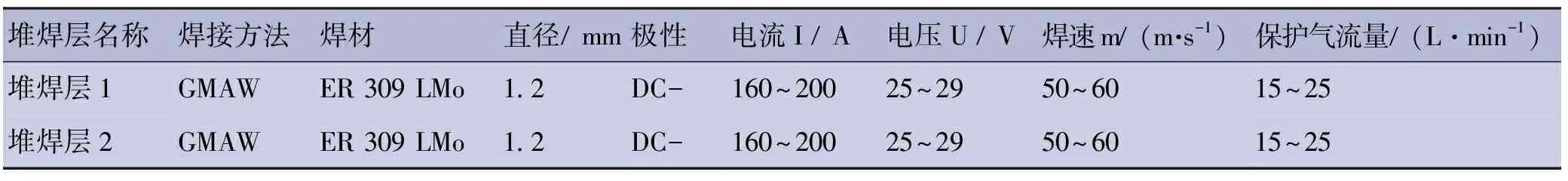

表3堆焊相关参数表

堆焊层名称焊接方法焊材直径/mm极性电流I/A电压U/V焊速m/(m·s-1)保护气流量/(L·min-1)堆焊层1GMAWER309LMo12DC-160~20025~2950~6015~25堆焊层2GMAWER309LMo12DC-160~20025~2950~6015~25

1.6.3.3 焊后加工

堆焊完成后经外观和无损检测合格后进行校圆,然后将内堆焊高处部位磨平,保证与管道内壁平齐允许高出内壁0.2 mm,但不能低于内壁,不得损伤未堆焊部位复合层。内部磨平后将管端预留段切除,最后倒出30度坡口即可。

2 问题与分析

2.1 存在问题

采用管口堆焊复合管降低了现场组焊的工作难度,提高了工作效率和焊接质量,同时也加大了管线的连头难度。管线连头时需要将管线切断处进行现场堆焊,也是与以前复合管施工不同之处。

2.2 技术分析

管线在工厂堆焊时可采用自动焊,焊接不受外界环境影响,容易得到较高的质量。而现场堆焊采用手工焊完成,由于复合管覆层和基层之间存在间隙,曲率小、胀紧力大,且不锈钢热收缩率为碳钢的1.5倍,封焊时管口位置有较大的应力集中,从而造成管口变形严重[21]。要想完成管线切割并通过堆焊得到较薄的堆焊厚度、较小的母材稀释、较高的熔敷速度和优良的堆焊层性能,需要合理的焊接方法和精确的焊接参数。

3 结论

管口堆焊复合管是目前国内较为先进的复合管,通过对其焊接技术的研究可以得出该复合管施工难点是管线连头时现场堆焊。管线对接时与普通管线类似,焊接工艺简单,焊接质量容易保证。该复合管具有独特的结构和较高的性价比,只有掌握管线的施工和焊接技术才能为该复合管的推广应用打下基础。

[1] 王永芳,袁江龙,张燕飞,等.双金属复合管的技术现状和发展方向[J].焊管,2013,36(2):5-9.

Wang Yongfang, Yuan Jianglong, Zhang Yanfei, et al. Technology Status and Development Direction of Bimetal Pipe [J]. Welded Pipe and Tube, 2013, 36 (2): 5-9.

[2] 余俊志.20/316 L双金属复合管焊缝性能及施工技术研究[D].大庆:东北石油大学,2016.

Yu Junzhi.20/316 L Research on the Properties and Construction Technology of the 20316 L Bimetal Compound Pipe Weld [D]. Daqing: Northeast Petroleum University, 2016.

[3] 任艳艳,张国赏,魏世忠,等.我国堆焊技术的发展及展望[J].焊接技术,2012,41(6):1-5.

Ren Yanyan, Zhang Guoshang, Wei Shizhong, et al. Development and Prospect of Surfacing Technology in China [J]. Welding Technology, 2012, 41 (6): 1-5.

[4] 张西雷,马庆乐.双金属复合管焊接工艺研究[J].焊管,2016,39(1):45-48.

Zhang Xilei, Ma Qingle. Welding Operation of Bimetal Composite Pipe [J]. Welded Pipe and Tube, 2016, 39 (1): 45-48.

[5] 张曙红.自保护药芯焊丝电弧物理特性试验研究[D].太原:太原理工大学,2014.

Zhang Shuhong. Experimental Study on the Physical Characteristics of Self-protective Cored Wire Arc [D]. Taiyuan:Taiyuan University of Technology, 2014.

[6] 杨 明.二氧化碳气体保护焊施工技术[J].山西建筑,2012,38(19):123-125.

Yang Ming. Construction Technology of Carbon Dioxide Protect Welding [J]. Shanxi Architecture, 2012, 38 (19): 123-125.

[7] 孙育禄.耐蚀合金双金属复合管的应用技术[D].西安:西安石油大学,2013.

Sun Yulu. Application Technology of Corrosion Resistant Alloy Bimetallic Composite Tube [D]. Xi’an: Xi’an Shiyou University, 2013.

[8] 可洪勇,朱洪亮,杨 旭,等.管道焊接内保护装置:ZL 2008 2 0062059.3[P].2008-11-19.

Ke Hongyong, Zhu Hongliang, Yang Xu, et al. Internal Protection Device of Pipeline Welding: ZL2008 2 0062059.3 [P]. 2008-11-19.

[9] 祁固林,孙克刚,贾专民,等.管道外对口器:CN 99237032.9[P].2000-02-02.

Qi Gulin, Sun Kegang, Jia Zhuanmin, et al. A Type of Pipe External Aligning Device: CN 99237032.9 [P]. 2000-02-02.

[10] 刘 琼.不锈钢管道焊接时内侧防氧化充氩保护方法[J].安装,2001,(2):21-22.

Liu Qiong. An Anti-Oxygen Protection Method Filing with Argon Gas for the Internal Wall When Welding Stainless Pipe [J]. Installation, 2001, (2): 21-22.

[11] 张龙清.管道氩弧焊打底与全氩弧焊接操作工艺的改进[J].黑龙江电力技术,1986,(5):23-25.

Zhang Longqing. Improvement of Pipeline Argon Arc Welding Scratch Coat and Full Argon Arc Welding Process [J]. Heilongjiang Electric Power Technology, 1986, (5): 23-25.

[12] 中国工程建设标准协会化工分会.现场设备、工业管道焊接工程施工质量验收规范:GB 50236-2011[S].北京:中国计划出版社,2011: 6.

Chemical Branch of China Association for Engineering Construction Standardization. Code for Construction and Acceptance of Field Equipment, Industrial Pipe Welding Engineering: GB 50236-2011 [S]. Beijing: China Planning Press, 2011: 6.

[13] 全国焊接标准化技术委员会.焊接材料质量管理规程:JB 3223-1996[S].北京:机械科学研究院出版社,1997:4.

National Technical Standardization Committee of Welding. Corporate Management Rules for Welding Material Quality Control: JB 3323-1996 [S]. Beijing: Institute of Mechanical Science Press, 1997: 4.

[14] 肖德铭,东 岩,史文渊,等.管道内部氩气浓度对焊缝成型的影响[J].电力建设,2011,32(6):112-113.

Xiao Deming, Dong Yan, Shi Wenyuan, et al. Effect of Argon Concentration in Pipes on Weld Configuration [J]. Electric Power Construction,2011,32(6):112-113.

[15] 许爱华,院振刚,杨 光,等.双金属复合管的施工焊接技术[J].天然气与石油,2010,28(6):22-28.

Xu Aihua, Yuan Zhengang, Yang Guang, et al. Welding Technology of Bimetal Clad Pipe [J]. Natural Gas and Oil, 2010, 28 (6): 22-28.

[16] 王能利,潘希德,薛 锦,等.20/0 Cr 18 Ni 9复合管焊接工艺和接头的抗腐蚀性能[J].焊接,2003,(5):23-26.

Wang Nengli, Pan Xide, Xue Jin, et al. Welding Procedure and Resitant to Corrosion Properties for Welded Joint of 20/0 Cr 18 Ni 9 Clad Pipe [J]. Welding & Joining, 2003, (5): 23-26.

[17] 蒲江涛,曾 君,王 成.双金属复合管焊接方法与工艺[J].金属加工(热加工),2014,(8):61-63.

Pu Jiangtao, Zeng Jun, Wang Cheng. Research Welding Methods and Process on Double Metal Composite Pipe [J]. Metal Working(Metal Forming), 2014, (8): 61-63.

[18] 韩 豫,陈学东,刘全坤,等.奥氏体不锈钢应变强化工艺及性能研究[J].机械工程学报,2012,48(2):87-92.

Han Yu, Chen Xuedong, Liu Quankun, et al. Study on Technique and Properties of Cold Stretching for Austenitic Stainless Steels [J]. Journal of Mechanical Engineering, 2012, 48 (2): 87-92.

[19] 于跟喜.低合金钢表面耐蚀层堆焊工艺及堆焊层组织性能研究[D].北京:中国矿业大学,2015.

Yu Genxi. Study on Welding Procedure of Corrosion Resistant Layer on Low-ally Steel Surface and Properties of Hardfacing Layer [D]. Beijing: China University of Mining and Technology, 2015.

[20] 王 京.双金属复合管端部处理焊接技术[J].电焊机,2014,44(5):222-224.

Wang Jing. Research of Processing Welding Technology to the Bimetal Composite Pipe End [J]. Electric Welding Machine, 2014, 44 (5): 222-224.

[21] 段红伟.浅述不锈钢复合钢管焊接缺陷的控制[J].低温建筑技术,2003,(5):81-84.

Duan Hongwei. Discussion on the Control of Welding Defects of Stainless Steel Composite Steel Tube [J]. Low Temperature Architecture Technology, 2003, (5): 81-84.