一种实时在线诊断旋转机械振动故障的方法

2018-03-06范佳卿肖伯乐

范佳卿, 肖伯乐, 高 升, 张 强

(上海发电设备成套设计研究院,上海 200240)

风机和水泵等旋转机械广泛应用于石油、化工、电力和冶金等行业,其设备安全运行对国民经济的发展有着重要的意义.旋转机械长期运行后,由于磨损、变形、松动和材料疲劳等原因,发生振动故障的概率大大增加,严重时造成巨大经济损失[1-2].对旋转机械设备进行状态监测和故障诊断,可有效降低设备的运行维护成本,保证其安全稳定运行[3-4].因此,旋转机械振动故障的监测和诊断研究一直是多年来的研究热点,并且已经出现不少具有实用价值的研究成果.目前,在振动信号的监测上已有较成熟的方法和技术,在故障的诊断上常用的频域分析由于计算量大不易完成实时计算和在线分析[5].

笔者针对旋转机械装置不同振动故障,实时测量其特征值,计算得出旋转机械装置各种振动故障工况的时域相关特征参数,完成了不同振动故障下特征值的敏感性分析,并建立了故障诊断模型.通过试验台对该模型进行了验证,形成一种智能在线远程的旋转机械振动故障诊断方法.

1 特征值计算方法

1.1 特征值选取

振动特征值有加速度高频峰值、高频峰值因子、高频Vdi3832参考值、加速度峰值、峰值因子、偏斜度、峭度、Vdi3832参考值、加速度高频有效值、加速度有效值、速度有效值、振动烈度、加速度包络有效值、速度包络有效值、速度包络噪声值、加速度包络噪声值、加速度噪声值和速度噪声值等.根据国际国内振动标准及相关行业标准,笔者选取了其中12个振动特征值进行研究,根据定义分为有效值、峰值、峰值因子、峭度和偏斜度5类.

1.2 特征值分类

1.2.1 有效值

(1)振动烈度.

振动烈度(ISO10816)是10~1 000 Hz频率段上原始信号的振动速度值,通常适用于检测不平衡、不对中、碰磨、早期轴承故障、润滑油失效和耦合故障等问题.国际和国内许多振动标准都采用振动烈度作为评估旋转机械设备健康状态的判断参数[6].

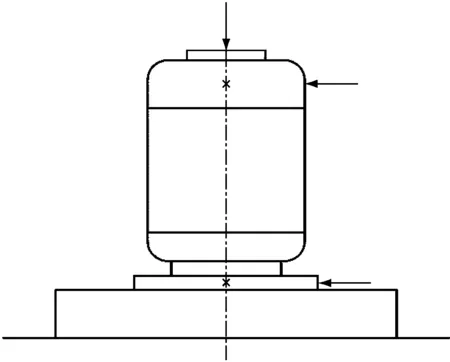

为了获取足够的灵敏度,测量振动烈度时探头需尽量安装在轴承座轴向和径向位置,如图1和图2所示.

图1 水平放置旋转机械测量点

图2 竖直放置旋转机械测量点

根据旋转机械底座和机械类型,振动烈度有4种不同的阈值划分方式,如图3所示.

(2)加速度有效值.

加速度有效值(RmsAccRaw)由加速度传感器采集振动的原始信号得到,适用于检测不平衡、不对中、碰磨、早期轴承故障、轴承损坏初期和润滑油失效等问题.

(3)速度有效值.

速度有效值(RmsVelRaw)由振动加速度的原始信号得到[7],选取T时间段,可以得到该时间段内的速度有效值大小:

图3 振动烈度评估表

(1)

式中:V(t)为由振动加速度原始信号积分得到的速度信号,mm/s.

速度有效值适用于检测不平衡、不对中、碰磨、早期轴承故障、轴承损坏初期和润滑油失效等问题.

(4)加速度高频有效值.

加速度高频有效值(RmsHighFrequency)由振动加速度输入信号的高通滤波得到,适用于检测碰磨、早期轴承故障、轴承损坏初期和润滑油失效等问题.

(5)加速度包络有效值.

加速度包络有效值(RmsAccEnvelope)由振动加速度的包络信号得到,是由SKF公司针对滚动轴承的诊断而开发的技术,能够从早期就清晰反映滚动轴承故障的程度和原因.

(6)速度包络有效值.

速度包络有效值(RmsVelEnvelope)由振动加速度的包络信号得到,适用于检测碰磨、轴承损坏初期和润滑油失效等问题.

1.2.2 峰值

旋转机械振动信号的峰值是指来自环境噪声影响的总和最大值.

(1)加速度高频峰值.

加速度高频峰值(PeakHighFrequency)由振动加速度输入信号的高通滤波得到,适用于检测碰磨、早期轴承故障、轴承损坏初期和润滑油失效等问题.

(2)加速度峰值.

加速度峰值(PeakRaw)由振动加速度的原始信号得到,适用于检测不平衡、不对中、碰磨、早期轴承故障、轴承损坏初期和润滑油失效等问题.

1.2.3 峰值因子

(1)高频峰值因子.

高频峰值因子(CrestFactorHighFrequency)由振动加速度输入信号的高通滤波得到:

(2)

高频峰值因子适用于检测碰磨、早期轴承故障、轴承损坏初期和润滑油失效等问题.

(2)峰值因子.

峰值因子(CrestFactorRaw)由振动加速度的原始信号得到:

(3)

峰值因子适用于检测不平衡、不对中、碰磨、早期轴承故障、轴承损坏初期和润滑油失效等问题.

1.2.4 峭度

峭度(KurtosisRaw)能有效评估在信号过程中出现峰值的次数,相当于一个加权的“峰值因子”.由于峭度对冲击信号特别敏感,所以适用于诊断轴承早期故障,同时也适用于检测不平衡、不对中、碰磨、轴承损坏初期和润滑油失效等问题.

1.2.5 偏斜度

偏斜度(SkewnessRaw)能够评估信号的不对称程度,其值越低,正态分布越均匀,适用于检测不平衡、不对中、碰磨和早期轴承故障等问题.

2 特征值敏感性分析和故障诊断模型

2.1 特征值敏感性分析

2.1.1 正常运行

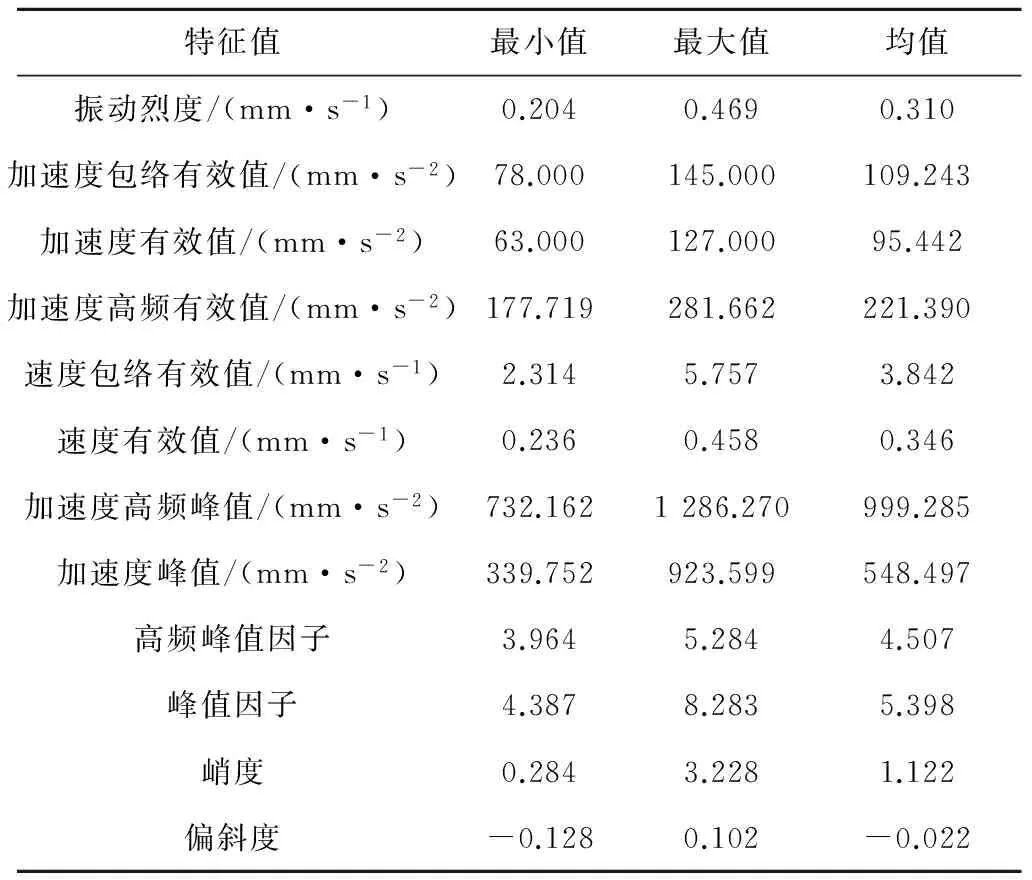

为确定特征值在旋转机械装置正常运行情况下的基准值,需得到旋转机械装置正常运行时的特征值数据.为了与现场某风机的转速匹配,便于后续自诊断功能的进一步开发,设置旋转机械装置转速为1 492 r/min,单组记录时间为60 s,共记录10组,传感器安装在好的轴承的X、Y、Z处,即轴承径向水平处、径向竖直处和轴向处,剔除离群点后,记录正常运行时的特征值参数.表1给出了Y处正常运行时的特征值.由表1可知,旋转机械装置中好的轴承Y处的振动烈度在符合的范围内.

表1 正常运行时的特征值

2.1.2 不平衡故障

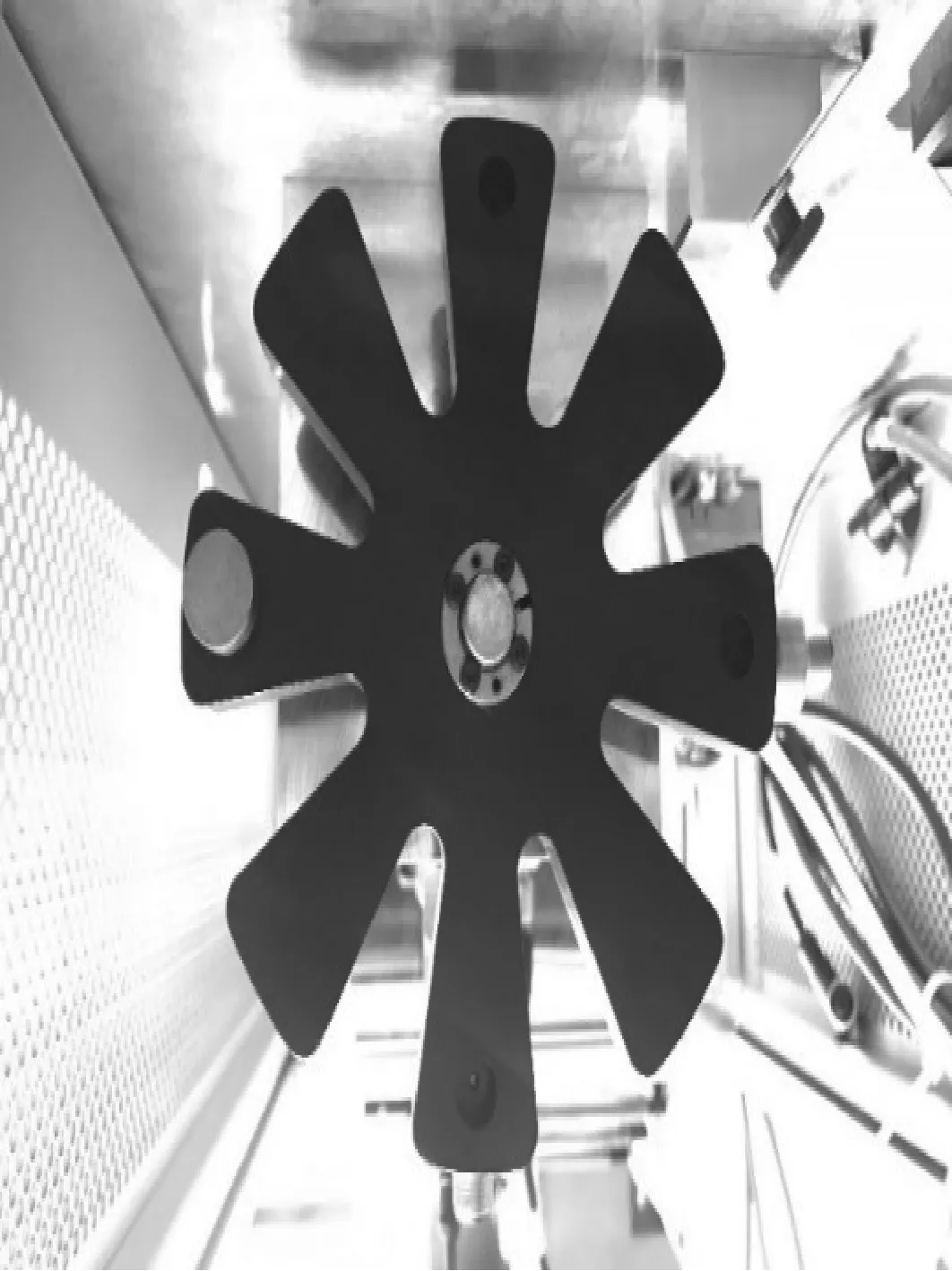

不平衡故障是由于转子部件质量偏心或转子部件损坏造成的.通过在风扇叶片上安装磁性配重块来模拟旋转机械装置发生机械不平衡故障的情况,如图4所示.

图4 添加配重块模拟不平衡故障示意图

设置旋转机械装置转速为1 492 r/min,单组记录时间为60 s,共记录10组,可得到Y处不平衡故障时的特征值(见表2).

由表2可知,从正常运行到不平衡故障情况下,振动烈度的变化比较明显,正常运行时其值在[0.6,0.8]mm/s内;不平衡故障时其值在[6,8]mm/s内,出现了2个较明显的离群点,可能的原因是采集了从静态到不平衡状态以及从不平衡状态回归静态发生改变的瞬态值;振动烈度在2种情况下的方差都较小,说明振动烈度比较稳定,离散程度小,同时在不平衡状态下的曲线更加平滑,此时决定振动烈度的主要因素就是不平衡故障引起的离心力作用,噪声的干扰更加细微,符合实际情况.加速度高频有效值在正常运行和不平衡故障情况下的变化不明显,正常运行时其值在[100,250]mm/s2内,不平衡故障时其值在[150,275]mm/s2内,方差较大,数据比较离散,不平衡故障与正常运行情况下有许多重叠的区域,说明这个变量对不平衡故障的敏感性较低.速度有效值在正常运行和不平衡故障情况下的变化明显,正常运行时其值在[0.6,0.8]mm/s内,不平衡故障时其值在[6,8]mm/s内,方差较小,数据比较集中,不平衡故障情况下出现了一个离群点.速度包络有效值在正常运行和不平衡故障情况下的变化不明显,正常运行时其值在[1,5]mm/s内,不平衡故障时其值在[2.5,7]mm/s内,方差较小,数据比较集中,但是2种情况下速度包络有效值出现了大量重合,对不平衡故障的敏感性较低.加速度峰值在正常运行和不平衡故障情况下的变化明显,正常运行时其值在[250,800]mm/s2内,不平衡故障时其值在[600,1 200]mm/s2内,方差较大,数据比较离散,波动比较剧烈.加速度高频峰值在正常运行和不平衡故障情况下的变化不明显,正常运行时其值在[500,1 200]mm/s2内,不平衡故障时其值在[800,1 400]mm/s2内,方差较大,数据比较离散,波动比较剧烈,不平衡故障和正常运行情况下有许多重叠的区域,说明这个变量对于不平衡故障的敏感性较低.

表2 不平衡故障时的特征值

由表2还可知,峰值因子在正常运行和不平衡故障情况下的变化不明显,正常运行时其值在[3.5,5.5]内,不平衡故障时其值在[3.2,5.5]内,2种情况下基本没有变化,对不平衡故障的敏感性较低.高频峰值因子在正常运行和不平衡故障情况下的变化明显,正常运行时其值在[3.5,6.5]内,不平衡故障时其值在[4,7]内,2种情况下基本没有变化,对不平衡故障的敏感性较低.峭度在正常运行和不平衡故障情况下的变化不明显,正常运行时其值在[0,0.5]内,不平衡故障时其值在[-0.5,0.5]内,出现了大量重合的区域,对不平衡故障的敏感性低.偏斜度在正常运行和不平衡故障情况下的变化明显,正常运行时其值在[-0.1,0.1]内,不平衡故障时其值在[0.05,0.35]内.加速度有效值在正常运行和不平衡故障情况下的变化明显,正常运行时其值在[55,170]mm/s2内,不平衡故障时其值在[180,220]mm/s2内.加速度包络有效值在正常运行和不平衡故障情况下的变化不明显,正常运行时其值在[45,140]mm/s2内,不平衡故障时其值在[85,160]mm/s2内.

2.1.3 轴承故障

滚动轴承是机器中最精密的部件,其公差是其余部件的十分之一.由于各种原因,只有10%~20%的轴承能达到其设计寿命.

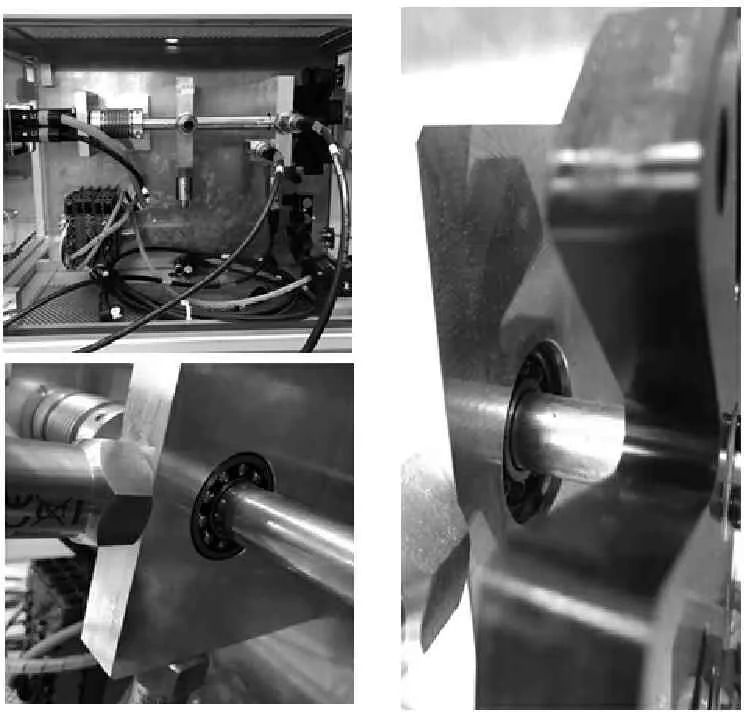

设置旋转机械装置转速为1 492 r/min,单组记录时间为60 s,共记录10组,传感器安装在故障轴侧.轴承故障如图5所示.轴承故障时的特征值如表3所示.

图5 轴承故障示意图

由表3可知,从正常运行到轴承故障情况下,振动烈度的变化并不明显,正常运行时其值在[0.6,0.8]mm/s内,轴承故障时其值大部分在[0.6,1]mm/s内,少部分在[1.4,1.6]mm/s内,从时域幅值图来看,轴承故障时振动烈度的波动更加厉害.加速度高频有效值在正常运行和轴承故障情况下的变化比较明显,正常运行时其值在[100,250]mm/s2内,轴承故障时其值在[200,380]mm/s2内.速度有效值在正常运行和轴承故障情况下的变化明显,正常运行时其值在[0.6,0.8]mm/s内,轴承故障时其值大部分在[0.6,1]mm/s内,少部分在[1.2,1.6]mm/s内,从时域幅值图来看,轴承故障时速度有效值的波动更加厉害.速度包络有效值在正常运行和轴承故障情况下的变化不明显,正常运行时其值在[1,5]mm/s内,轴承故障时其值在[2,5]mm/s内,方差较小,数据比较集中,但是2种情况下速度包络有效值有大量重合,对轴承故障的敏感性较低.加速度峰值在正常运行和轴承故障情况下的变化不明显,其值均在[250,800]mm/s2内,轴承故障和正常运行情况下有许多重叠的区域,说明这个变量对于轴承故障的敏感性较低.加速度高频峰值在正常运行和轴承故障情况下的变化比较明显,正常运行时其值在[500,1 200]mm/s2内,轴承故障时其值在[1 500,3 000]mm/s2内,方差较大,数据比较离散,波动比较剧烈.

由表3还可知,峰值因子在正常运行和轴承故障情况下的变化明显,正常运行时其值在[3.5,5.5]内,轴承故障时其值大部分在[4,6]内,少部分在[7,10]内,虽然轴承故障和正常运行情况下的峰值因子值域区间大量重合,但是在轴承故障情况下峰值因子波动更加剧烈,最大值也比正常运行情况下大很多,能够明显进行区分.高频峰值因子在正常运行和轴承故障情况下的变化明显,正常运行时其值在[4,6]内,轴承故障时其值在[6,10]内.峭度在正常运行和轴承故障情况下的变化比较明显,正常运行时其值在[0,0.5]内,轴承故障时其值大部分在[0,2]内,少部分在[6,12]内,峭度的绝对值变大,说明轴承故障比较严重.偏斜度在正常运行和轴承故障情况下的变化明显,正常运行时其值在[-0.1,0.1]内,轴承故障时其值在[-0.5,0]内.加速度有效值在正常运行和轴承故障情况下的变化不明显,正常运行时其值在[55,170]mm/s2内,轴承故障时其值在[60,120]mm/s2内.加速度包络有效值在正常运行和轴承故障情况下的变化明显,正常运行时其值在[45,140]mm/s2内,轴承故障时其值在[150,300]mm/s2内.

2.1.4 不对中故障

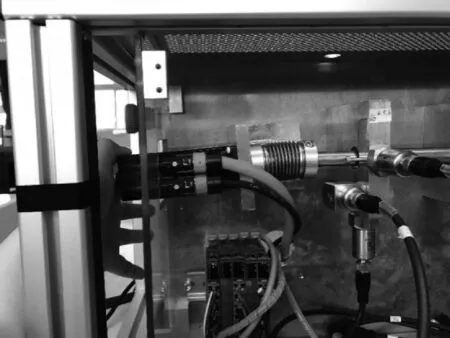

不对中故障包括轴系不对中和轴承不对中2种情况,本文的不对中故障属于轴系不对中中的角度不对中.由于不对中试验对联轴器的角度以及内部弹簧的松紧度影响很大,对整体试验造成的破坏太大,此处只记录了一组数据便于观察.通过按压联轴器来模拟旋转机械装置的不对中情况,如图6所示.

图6 不对中故障示意图

设置旋转机械装置转速为1 492 r/min,记录时间为60 s,在旋转机械装置正常运行过程中通过按压使联轴器发生角度不对中故障,得到不对中故障时的特征值,如表4所示.

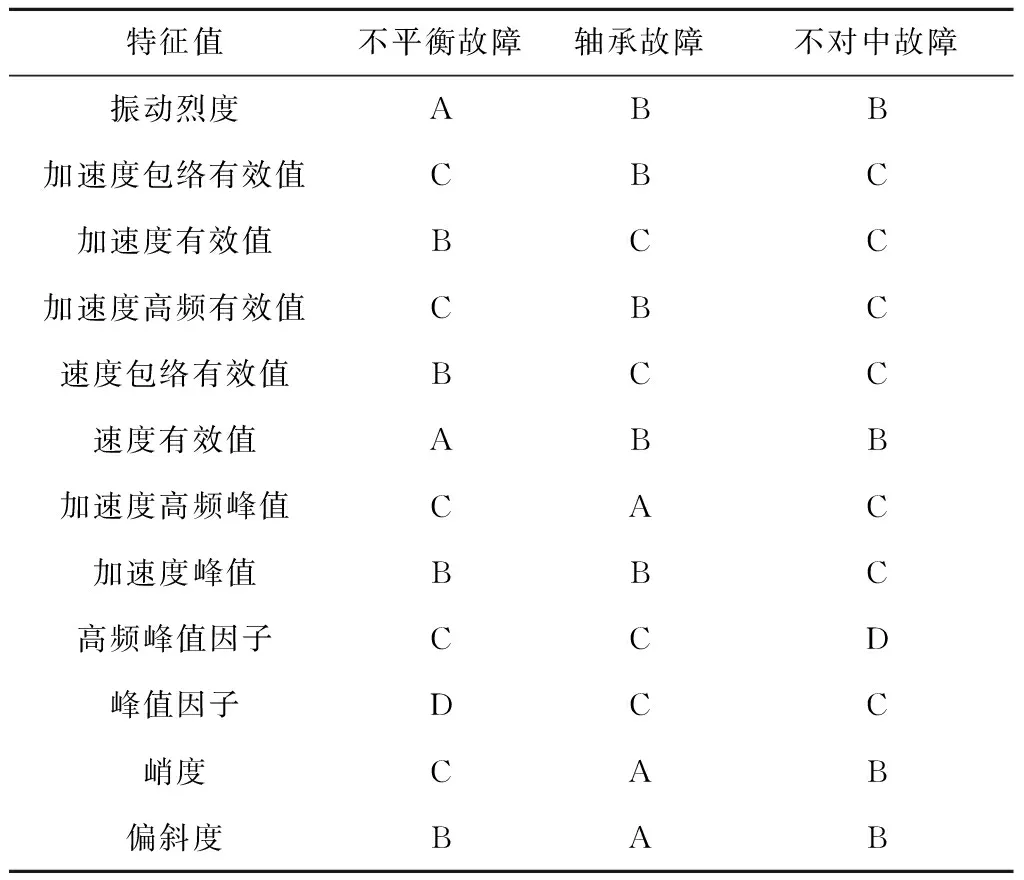

综合特征值的阈值区间,可得到不平衡故障、轴承故障及不对中故障时特征值的敏感等级表,如表5所示,其中A代表对该故障非常敏感,B代表对该故障敏感,C代表对该故障敏感度一般,D代表对该故障不敏感.

表4 不对中故障时的特征值

表5 特征值敏感等级表

2.2 故障诊断模型建立

设敏感等级A的特征值具有Xi的权重,敏感等级B的特征值具有Yi的权重,敏感等级C的特征值具有Zi的权重,敏感等级D的特征值具有0的权重.则总的权重Miall可表示为

Miall=MiA×Xi+MiB×Yi+MiC×Zi

(4)

式中:i=1,2,3;Miall为不平衡故障、轴承故障和不对中故障对应的总权重;MiA为敏感等级表中不平衡故障、轴承故障和不对中故障中敏感等级A的特征值个数;MiB为不平衡故障、轴承故障和不对中故障中敏感等级B的特征值个数;MiC为不平衡故障、轴承故障和不对中故障中敏感等级C的特征值个数.

当前时刻权重为Minow可表示为

Minow=MiAn×Xi+MiBn×Yi+MiCn×Zi

(5)

式中:MiAn为当前时刻不平衡故障敏感等级A的特征值个数(当且仅当特征值数值在该特征值上下阈值区间内计数),依次类推.

当前时刻权重与总权重的比值可表示为

(6)

可知0<ηi≤1,当ηi≥0.95时,可认为发生了该类型的故障.

3 故障诊断模型应用

3.1 不平衡故障诊断

设置旋转机械装置转速为1 492 r/min,在风扇叶片上安装磁性配重块,传感器安装在好的轴承X、Y、Z处,开始验证故障诊断模型,试验次数设置为10.结果表明,故障诊断模型进行了不平衡故障的判断,此时ηi=100%.

3.2 轴承故障诊断

设置旋转机械装置转速为1 492 r/min,传感器安装在故障轴承的X、Y、Z处,开始验证故障诊断模型,试验次数设置为10.结果表明,故障诊断模型进行了轴承故障的判断,此时ηi=100%.

3.3 不对中故障诊断

设置旋转机械装置转速为1 492 r/min,按压联轴器,传感器安装在好的轴承X、Y、Z处,开始验证故障诊断模型,试验次数设置为10.结果表明,故障诊断模型进行了不对中故障的判断,此时ηi=100%.

4 结 论

(1)在12个特征值中,振动烈度、加速度有效值、速度有效值、速度包络有效值、加速度峰值和偏斜度对不平衡故障敏感;振动烈度、加速度包络有效值、加速度高频有效值、速度有效值、加速度高频峰值、加速度峰值、峭度和偏斜度对轴承故障敏感;振动烈度、速度有效值、峭度和偏斜度对不对中故障敏感.

(2)所建立的旋转机械振动故障实时在线诊断方法,对风机和水泵等旋转机械的现场实时监测和振动智能远程诊断具有一定的工程应用价值.在工程应用中,由于不同旋转机械的结构、传动方式和环境因素等不尽相同,还需要不断扩充振动特征值数据库,对故障诊断模型的精度和适应度等进行更深入的研究.

[1] 张文秀, 武新芳. 风电机组状态监测与故障诊断相关技术研究[J].电机与控制应用, 2014, 41(2): 50-56, 63.

ZHANG Wenxiu, WU Xinfang. Research on condition monitoring and fault diagnosis technology of wind turbines[J].ElectricMachines&ControlApplication, 2014, 41(2): 50-56, 63.

[2] YANG Wenxian, JIANG Jiesheng, TAVNER P J, et al. Monitoring wind turbine condition by the approach of empirical mode decomposition[C]//Proceedingsof2008InternationalConferenceonElectricalMachinesandSystems. Wuhan, China: IEEE, 2008: 736-740.

[3] 龙泉, 刘永前, 杨勇平. 状态监测与故障诊断在风电机组上的应用[J].现代电力, 2008, 25(6): 55-59.

LONG Quan, LIU Yongqian, YANG Yongping. Applications of condition monitoring and fault diagnosis to wind turbines[J].ModernElectricPower, 2008, 25(6): 55-59.

[4] 许小刚, 王松岭, 刘锦廉. 基于小波包能量分析及改进支持向量机的风机机械故障诊断[J].动力工程学报, 2013, 33(8): 606-612.

XU Xiaogang, WANG Songling, LIU Jinlian. Mechanical fault diagnosis of fan based on wavelet packet energy analysis and improved support vector machine[J].JournalofChineseSocietyofPowerEngineering, 2013, 33(8): 606-612.

[5] 彭华东, 陈晓清, 任明, 等. 风电机组故障智能诊断技术及系统研究[J].电网与清洁能源, 2011, 27(2): 61-66, 70.

PENG Huadong, CHEN Xiaoqing, REN Ming, et al. Intelligent fault diagnosis technology and system for wind turbines[J].PowerSystemandCleanEnergy, 2011, 27(2): 61-66, 70.

[6] 陈宏, 袁浩东, 张帅伟, 等. 基于振动能量的设备状态评价方法研究[J].机械设计与制造, 2013(2): 127-130.

CHEN Hong, YUAN Haodong, ZHANG Shuaiwei, et al. Research on the condition assessment method of equipment based on vibration energy[J].MachineryDesign&Manufacture, 2013(2): 127-130.

[7] 陈钊, 任瑞冬, 符娆. 一种基于时域滤波算法的振动信号有效值计算方法研究[J].现代机械, 2015(3): 52-55.

CHEN Zhao, REN Ruidong, FU Rao. A research of vibration signal RMS value calculation based on time-domain filtering altorithm[J].ModernMachinery, 2015(3): 52-55.

[8] 孙立明, 单服兵, 朱孔敏, 等. 轴承振动、噪声与振动峰值和波峰因数关系[J].洛阳工学院学报, 2002, 23(1): 65-70.

SUN Liming, SHAN Fubing, ZHU Kongmin, et al. The relation of vibration peak and crest factor with vibration and noise of the deep groove ball bearing[J].JournalofLuoyangInstituteofTechnology, 2002, 23(1): 65-70.