金属铁盐辅助稠油多环芳烃对CO水热变换新生氢富存研究

2018-03-06龚旭王宗贤刘贺

龚旭 王宗贤 刘贺

中国石油大学(华东)化学工程学院重质油国家重点实验室

目前,稠油开采量逐年增加[1-4],稠油高黏度、高密度和高残炭等特点[4]使得稠油的运输和后续加工成为稠油利用过程中的主要问题。改质是降低稠油黏度常用的方式,其工艺主要有常规热改质、临氢热改质、供氢热改质和临氢供氢改质等[5-8],但这些工艺受到改质油安定性较差和氢气制备与活化成本较高等限制。

渣油内部氢转移理论指出[8-10],稠油内部含有的芳并环烷环结构的分子在改质过程中可以充当潜在供氢剂,释放活性氢以封闭稠油大分子自由基,从而延缓结焦,提高稠油改质效果。大量研究表明[11-13],CO水热变换新生氢相对于分子氢具有更高的活性,而稠油自身含有大量多环芳烃[14],若利用多环芳烃富存CO水热变换新生氢,其自身便可转化为芳并环烷环,这对协同稠油改质具有重要意义。

以蒽为稠油多环芳烃模型开展临CO水热反应实验,研究金属铁盐辅助下蒽对CO水热变换新生氢的富存规律及其在反应过程中的作用,以期为稠油临CO水热改质工艺的开发提供理论依据。

1 实验部分

1.1 实验药品及仪器

药品:甲苯,蒽(ANT),9,10-二氢蒽(DHA),Fe(NO3)3·9H2O,环烷酸铁,均为分析纯;去离子水。

仪器:CQF-0.5 型高压反应釜,V Bruker 450GC 型气相色谱仪,CP224S 型分析天平。

1.2 高压反应釜实验及产物分离

准确量取一定量甲苯、ANT、去离子水和金属铁盐,将准备好的试剂置于500 mL高压反应釜中。其中,n(CO)∶n(H2O)=1∶2.5,CO初压分别为1 MPa、2 MPa和3 MPa,反应温度分别为390 ℃、400 ℃、410 ℃和420 ℃,搅拌速率为500 r/ min。当反应温度达到预设温度后开始计时,每隔30 min进行在线取样一次,当产物温度降至室温后,分别对气相和液相产物进行收集,将收集到的液相产物先用适量甲苯稀释后再经水浴加热,分离除去溶解在产物中的水。

1.3 气相产物分析

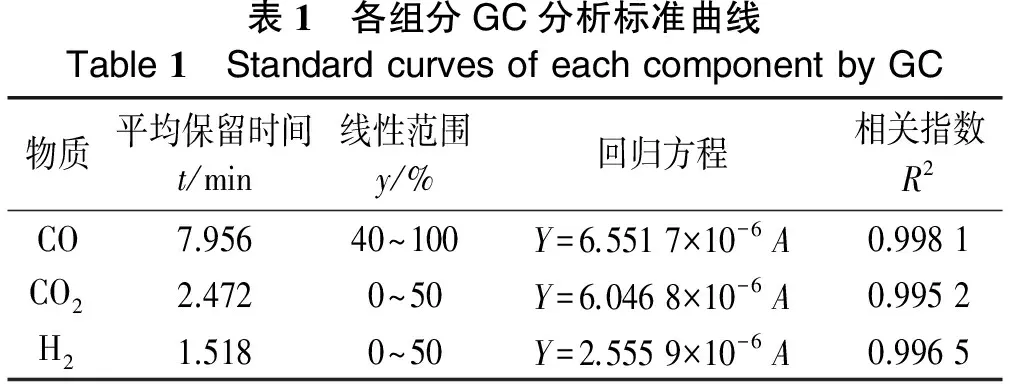

采用布鲁克450GC 型气相色谱仪进行气相产物的分析。利用关联标准曲线的方法对反应所得气相产物进行分析,将含有一定浓度梯度的CO、CO2和H2的标准气体进行色谱分析,分别将Yi(组分摩尔分数)与对应的Ai(出峰面积)进行线性回归,结果如表1所列。其中,y为各组分的摩尔分数。

表1 各组分GC分析标准曲线Table1 StandardcurvesofeachcomponentbyGC物质平均保留时间t/min线性范围y/%回归方程相关指数R2CO7.95640~100Y=6.5517×10-6A0.9981CO22.4720~50Y=6.0468×10-6A0.9952H21.5180~50Y=2.5559×10-6A0.9965

1.4 液相产物分析

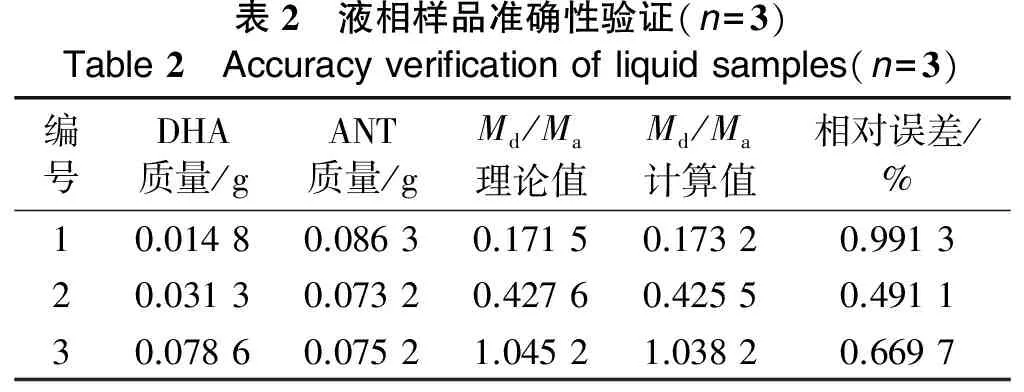

采用布鲁克450GC色谱仪分析高压反应釜所得液相产物。通过GC分析检测高压釜反应物中ANT和DHA的量,选用ANT和DHA作为内标,用热甲苯溶解混匀后进行分析,根据各自出峰面积计算出ANT和DHA的校正因子Fd/Fa,在上述色谱条件下,所测校正因子Fd/Fa=1.093 9。

称量并用甲苯配制含有ANT和DHA的标准样品,进行色谱分析,检测3次,结果见表3。配制样品组分含量与检测结果误差不超过3%,表明色谱分析结果准确性良好。

表2 液相样品准确性验证(n=3)Table2 Accuracyverificationofliquidsamples(n=3)编号DHA质量/gANT质量/gMd/Ma理论值Md/Ma计算值相对误差/%10.01480.08630.17150.17320.991320.03130.07320.42760.42550.491130.07860.07521.04521.03820.6697

2 结果与讨论

2.1 金属铁盐种类对反应体系的影响

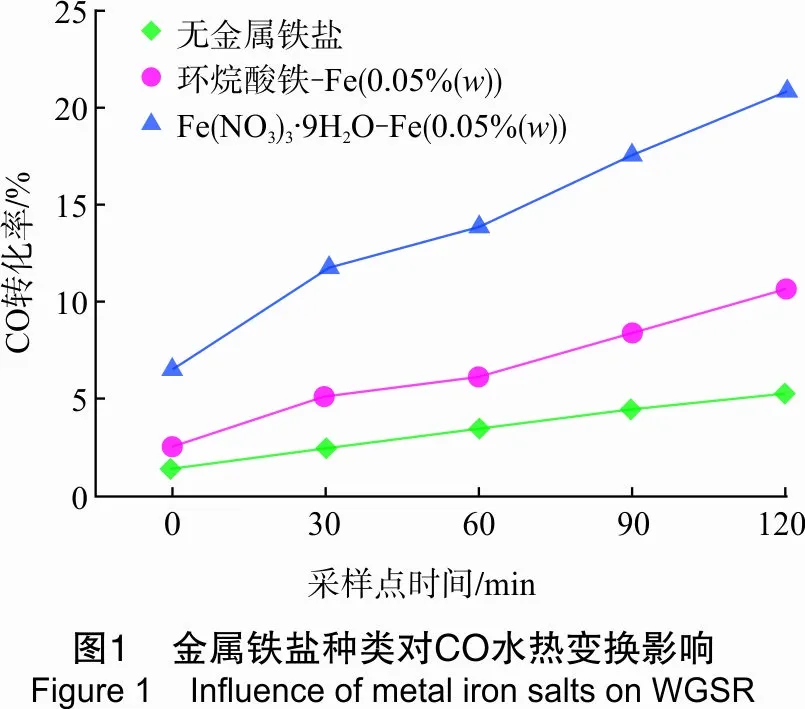

分别选取Fe (NO3)3·9H2O和环烷酸铁为水溶性和油溶性金属铁盐代表。400 ℃、CO初压 2 MPa、n(CO)∶n(H2O)=1∶2.5时,将含有相同铁含量的Fe (NO3)3·9H2O和环烷酸铁分别加入反应体系中,收集产生的气、液相产物进行分析,并与空白试验结果进行对比分析,CO转化率和蒽储氢效率随时间变化分别见图1和图2。

由图1和图2可知,Fe(NO3)3·9H2O存在,反应120 min时,CO转化率和蒽储氢效率分别达到20.81%和32.21%,与环烷酸铁存在和无金属铁盐存在时相比,CO转化率分别提高10.22%和15.44%,蒽储氢效率分别提高14.76%和23.98%。这说明,相比于无金属铁盐存在时,Fe(NO3)3·9H2O和环烷酸铁对CO水热变换和蒽富存新生氢反应均有一定的催化作用,但Fe(NO3)3·9H2O对CO水热变换和蒽储氢的效果都明显好于环烷酸铁的作用效果。

Fe(NO3)3·9H2O在高温下受热分解产生氧化铁,氧化铁再经高温CO水热变换产生的氢还原后生成Fe3O4,而传统高温变换催化剂中活性相正是Fe3O4。Fe3O4是由Fe2+、Fe3+、O2-通过离子键而组成的复杂离子晶体,离子间排列方式与尖晶石构型相仿。2011年,Boudjemaa A等[15]指出Fe3+和Fe2+离子之间存在快速的电子交换,并且这种交换对WGSR具有较高的催化活性。而环烷酸铁受热分解难以产生对CO水热变换具有催化作用的活性物,因此CO转化率较低,产生的活性氢较少,进而影响蒽储氢效率。

2.2 反应温度对蒽储氢效率影响

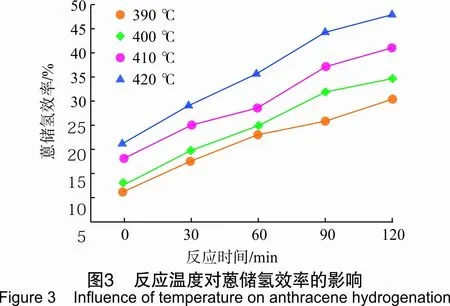

CO初压2 MPa、n(CO)∶n(H2O)=1∶2.5、Fe(NO3)3·9H2O中铁的质量分数为0.08%时,改变反应温度(分别为390 ℃、400 ℃、410 ℃和420 ℃),考察温度对蒽富存新生氢的影响,结果如图3所示。

稠油改质是以不生焦为前提进行的,在不生焦的前提下,尽可能地提高反应温度可有效提升改质效果。大量研究表明,氢转移行为是抑制稠油生焦的一个重要因素[16]。因此,在稠油临CO水热改质过程中,尽可能将CO水热变换新生氢富存在稠油多环芳烃中,生成的芳并环烷环在改质过程中又可释放出活性氢,可有效加强稠油内部氢转移行为。从图3可看出,随着反应温度的增加,蒽储氢效率逐渐增加。反应120 min、420 ℃时,蒽储氢效率为48.09%,相比于390 ℃时,蒽储氢效率提高了17.62%。常规热改质当温度超过420 ℃时,会出现一定程度的稠环芳烃自由基缩合生焦的情况。但如果利用稠油自身存在的稠环芳烃作为新生氢的载体,在稠油临CO水热改质过程中,适当提高温度而使稠环芳烃更多地转化为芳并环烷环,提高改质苛刻度是可行的。

2.3 CO初压对蒽富存新生氢影响

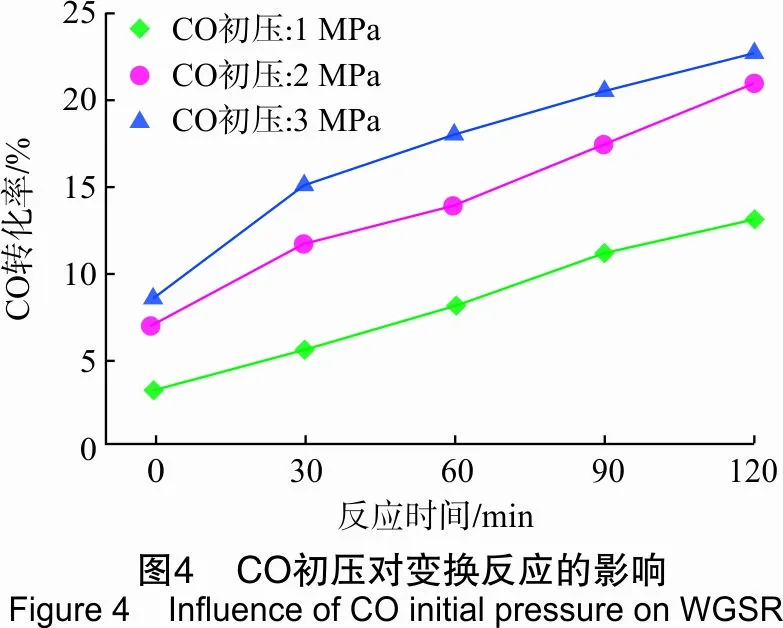

400 ℃、n(CO)∶n(H2O)=1∶2.5、Fe(NO3)3·9H2O中Fe的质量分数为0.05%时,改变CO初始压力(分别为1 MPa、2 MPa和3 MPa),考察CO初始压力对变换反应和蒽储氢效率的影响。CO转化率和蒽储氢效率随时间变化分别见图4和图5。

由图4和图5可知,随着CO初压逐渐增大,CO水热变换和蒽储氢效率均增大。压力增大虽然不影响CO水热变换平衡的移动,但高压有利于蒽对新生氢的富存。反应120 min:对于CO变换反应,CO初压为2 MPa时CO转化率为20.81%,当CO初压为3 MPa时CO转化率只提高2.83%;对于蒽储氢反应,CO初压为3 MPa时蒽储氢效率为36.88%,相比于CO初压为2 MPa时,蒽转化率只提高4.67%。因此,结合实验结果和实际过程中的反应压力,在后续的反应中取CO初压为2 MPa。

2.4 Fe(NO3)3·9H2O含量对反应体系的影响

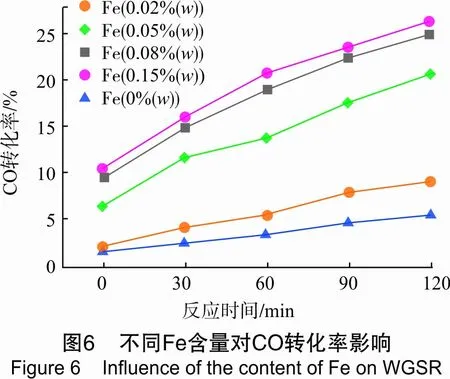

400 ℃、CO初压2 MPa、n(CO)∶n(H2O)=1∶2.5时,改变Fe(NO3)3·9H2O中铁的质量分数,考察Fe(NO3)3·9H2O中铁含量对反应体系的影响规律。CO转化率和蒽储氢效率随时间的变化分别见图6和图7。

从图6和图7可知,相同反应时间下,随着Fe(NO3)3·9H2O中铁含量逐渐增加,CO转化率与蒽储氢效率均呈现逐渐增大的趋势。反应时间120 min:当加入的Fe(NO3)3·9H2O中铁的质量分数为0.15%时,CO转化率和蒽储氢效率分别为26.48%和36.38%,相比于Fe(NO3)3·9H2O中铁的质量分数为0.08%时的CO转化率和蒽储氢效率分别只提高1.5 %和1.85 %。这说明,Fe(NO3)3·9H2O中铁含量对蒽储氢反应的最佳质量分数为0.08%。

2.5 CO水热变换与蒽储氢协同效应分析

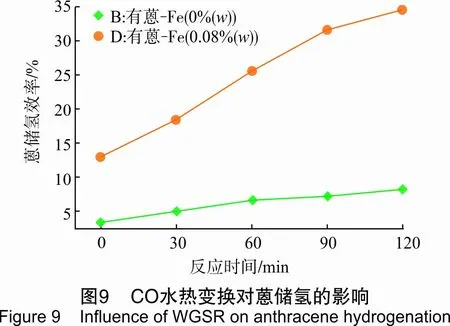

在400 ℃、CO初压2 MPa、n(CO)∶n(H2O)=1∶2.5、Fe(NO3)3·9H2O中铁的质量分数0.08%的条件下,进行高压釜实验,以探究CO水热变换与蒽储氢之间是否存在协同效应。CO转化率和蒽储氢效率随时间变化结果分别见图8和图9。

对比图8中C与D条件下的结果可知:CO转化率的差值随着反应时间增长而加大;0 min时,C、D条件下CO转换率之间的差值为2.99%;120 min时,C、D条件下CO转换率之间的差值增加为10.65%。对比分析A与B条件下的结果,也可得到相同的规律。从图9可看出,CO转化率越高,蒽储氢效率也就越高。其原因在于:CO水热变换可产生活性较高的新生氢,新生氢越多也就越有利于蒽的储氢反应;其次,CO水热变换为可逆反应,蒽储氢反应使产生的新生氢被消耗,在一定程度上也会造成CO变换反应的正向移动。综合分析可知,蒽对新生氢的富存会对CO水热变换起到促进作用,二者具有正协同效应,且随着蒽储氢效率的增加,这种促进作用更明显。

3 结 论

(1) Fe(NO3)3·9H2O和环烷酸铁对蒽富存CO水热变换新生氢均有一定的促进作用,但Fe(NO3)3·9H2O的效果更好。

(2) 相同反应时间下,随着反应温度、CO初始压力和加入的Fe(NO3)3·9H2O中铁含量的增加,CO转化率和蒽储氢效率均呈现逐渐增大的趋势。本实验条件下,CO初压2 MPa、Fe(NO3)3·9H2O中铁的质量分数为0.08%时,对蒽储氢反应较为适宜。

(3) CO水热变换产氢为可逆反应,而蒽可以对产生的新生氢进行富存,从而消耗新生氢,进而促进CO水热变换反应。因此,蒽储氢与CO水热变换反应之间存在正协同效应,二者相互促进。

[1] 郭磊, 王齐, 李凤绪, 等. 重油供氢减黏改质技术概述[J]. 化工进展, 2014, 33(增刊): 128-132.

[2] 范洪富, 刘永建, 赵晓非. 井下降黏开采稠油技术研究[J]. 石油与天然气化工, 2001, 30(1): 39-40.

[3] 李景宝. 提高稠油开采的技术研究[J]. 中国科技信息, 2009(3): 19.

[4] 赵娜. 辽河油区热采稠油产量递减规律研究[J]. 化工管理, 2016(12): 43.

[5] 雷鸣, 黄志宇, 惠洪刚, 等. 稠油降黏剂ASM的改性及复配性能研究[J]. 石油与天然气化工, 2003, 32(4): 241-242.

[6] 谷振生, 王晓明. 国内外重油加工技术新进展[J]. 炼油与化工, 2010, 21(1): 6-8.

[7] 杜殿发, 崔景云, 吕爱民. 稠油热裂解改质行为[J]. 中国石油大学学报(自然科学版), 2010, 34(4): 99-101.

[8] 尹依娜, 谢传欣, 纪晔, 等. 辽河欢喜岭减压渣油供氢剂减黏裂化反应的研究[J]. 石油与天然气化工, 2003, 32(1): 31-32.

[9] 樊泽霞, 赵福麟, 王杰祥, 等. 超稠油供氢水热裂解改质降黏研究[J]. 燃料化学学报, 2006, 34(3): 315-318.

[10] 李振芳, 王宗贤, 沐宝泉, 等. 油砂沥青供氢热裂化改质油的储存稳定性研究[J]. 石油炼制与化工, 2016, 47(12): 70-75.

[11] 王治卿, 王宗贤. 减压渣油供氢剂减黏裂化研究[J]. 燃料化学学报, 2006, 34(6): 745-748.

[12] 李振芳, 赵翔鵾, 王宗贤, 等. 加拿大油砂沥青常压渣油供氢热裂化改质基础研究[J]. 石油炼制与化工, 2016, 47(8): 53-57.

[13] 王宗贤, 何岩, 郭爱军, 等. 辽河和孤岛渣油供氢能力与生焦趋势[J]. 燃料化学学报, 1999(3): 251-255.

[14] NG F T T. Upgrading heavy oil/bitumen emulsions via in situ hydrogen generation[J]. Abstracts of Papers of the American Chemical Society, 1998: U872.

[15] LEE R Z, NG F T T. Effect of water on HDS of DBT over a dispersed Mo catalyst using in situ generated hydrogen[J]. Catalysis Today, 2006, 116(4): 505-511.

[16] CHOY C. Naphthalene hydrogenation with water gas shift in model oil/water emulsion slurry over molybdenum sulfide[J]. 2009.

[17] 陈刚, 李永飞, 赵巍, 等. 鄂尔多斯稠油组分特征与结蜡行为研究[J]. 中外能源, 2016, 21(6): 40-44.

[18] BOUDJEMAA A, DANIEL C, MIRODATOS C, et al. In situ DRIFTS studies of high-temperature water-gas shift reaction on chromium-free iron oxide catalysts[J]. Comptes Rendus Chimie, 2011, 14(6): 534-538.