二氧化碳驱采出井缓蚀剂筛选与评价流程研究

2018-03-06赵海燕丁艳艳石善志蔡乐乐董宝军曾德智

赵海燕 丁艳艳 石善志 蔡乐乐 董宝军 曾德智

1.中石油新疆油田公司工程技术研究院 2. 西南石油大学油气藏地质及开发工程国家重点实验室

CO2驱采油技术已成为油田提高采收率的主要技术手段之一,而CO2溶于水后会产生碳酸,井下的管柱及采油设备遇碳酸会发生甜腐蚀,导致井下的管柱及采油设备发生腐蚀失效,造成严重的经济损失[1-5]。加注缓蚀剂控制CO2腐蚀是一种经济有效的防护措施[6-10]。

针对井下管柱及采油设备防腐工程中缓蚀剂选用的问题,国内外学者开展了大量的研究工作,并取得诸多有益的成果。比如,胡永碧等[11]研究了缓蚀剂膜持续时间问题,筛选出了适合高酸性气田工况的长周期保护缓蚀剂;赵景茂等[12]研究了气液双相缓蚀剂对CO2腐蚀的缓蚀效果;毕凤琴等[13]研究了缓蚀剂的加注浓度对不同材质的防护效果。一般情况下,利用高温高压釜实验进行缓蚀剂的评价是最直接有效的方法,但高压釜测试费时费力且不能展现实时动态腐蚀数据,可辅以配伍性实验、电化学评价快速优选出性能良好的缓蚀剂[14-16]。

在CO2驱采出井中,采出液及其腐蚀性组分对缓蚀剂防护作用有较强的敏感性,缓蚀剂必须具有良好的针对性才能较好地解决油气田的腐蚀防护问题。抗CO2腐蚀的缓蚀剂种类繁多,如何在众多缓蚀剂中快速优选出经济可靠的品种显得尤为重要。本研究以西部某油田CO2驱采油井为例,拟通过系统的筛选评价,快速筛选出最优的缓蚀剂。

1 实验内容

1.1 实验原料

实验所用的缓蚀剂均为CO2驱采出井现场使用效果良好的产品,将其依次编号为1号~7号;实验所用的腐蚀液为某油田X井中的采出液(含水率>92%)。

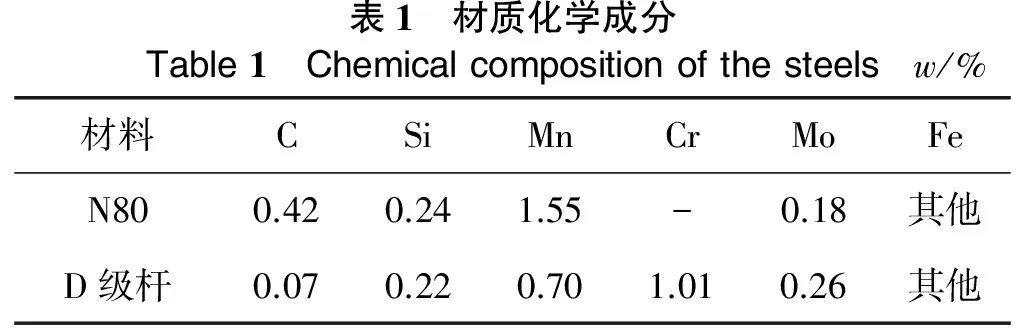

电化学实验工作电极材料尺寸为Φ=10 mm,h=50 mm,实验材料采用 N80,高温高压釜实验材料尺寸为30 mm×15 mm×3 mm,实验材料为D级杆和N80。D级杆和N80的化学成分见表1。

表1 材质化学成分Table1 Chemicalcompositionofthesteelsw/%材料CSiMnCrMoFeN800.420.241.55-0.18其他D级杆0.070.220.701.010.26其他

1.2 实验方法与实验条件

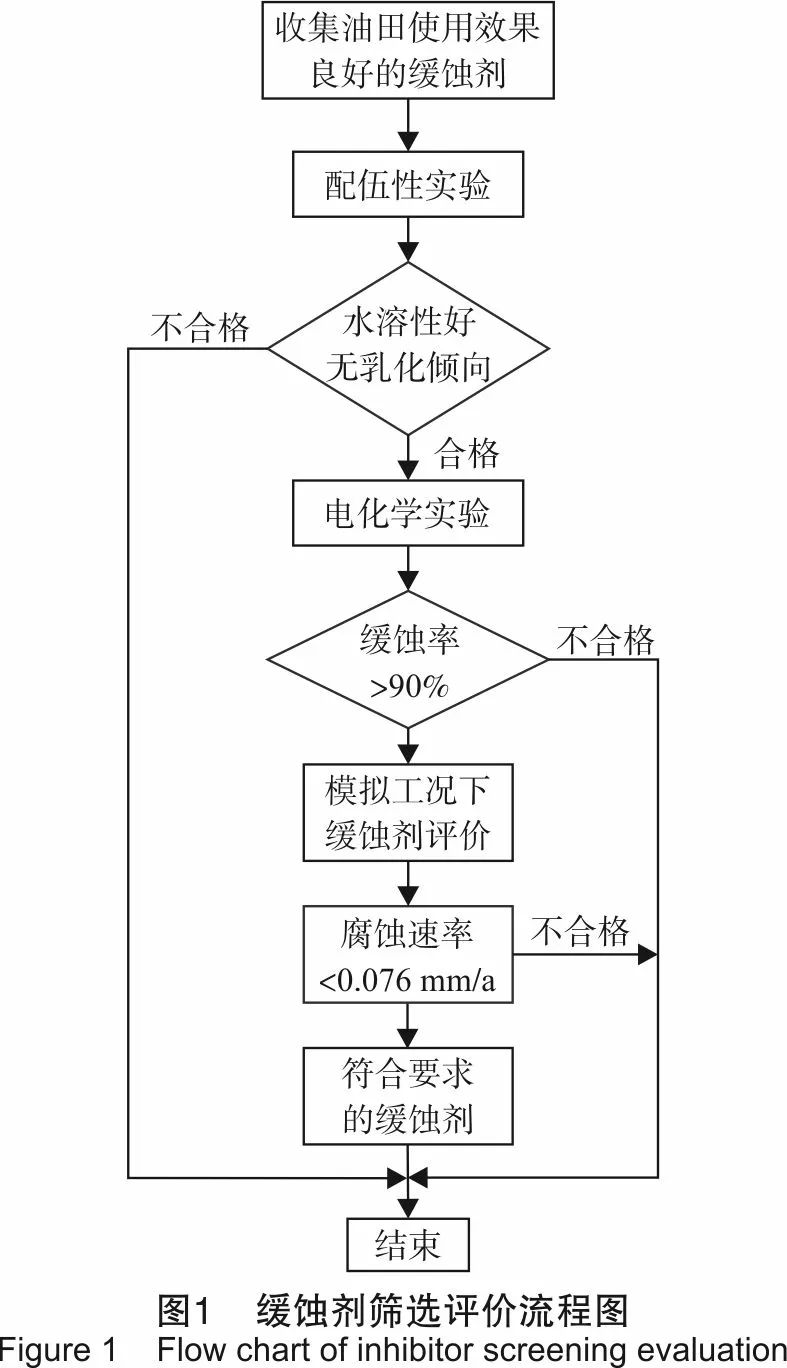

以某油田现场采出井为例,结合实际的生产工况,对1号~7号CO2缓蚀剂分别进行配伍性实验、电化学筛选和失重法评价,其实验流程如图1所示。

1.2.1缓蚀剂理化性能评价

CO2缓蚀剂的配伍性实验依照SY/T 5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》执行[17]。首先将1号~7号缓蚀剂分别与油田采出液相溶,然后测定缓蚀剂的水溶性和乳化倾向,最后筛选出与采出液配伍性良好的缓蚀剂。

1.2.2动电位扫描测试

实验采用Parstat 2273系列的电化学工作站,如图2所示。

动电位扫描电化学实验采用三电极体系:工作电极(N80),参比电极(饱和甘汞电极),辅助电极(铂电极)。实验温度为60 ℃,实验压力为常压。实验前先持续通入CO2气体2 h,以去除溶液中其他气体并使溶液饱和CO2,待通气完毕后进行动电位扫描测试。实验前将电极依次经过180#、320#、600#、800#金相砂纸逐级打磨至工作表面无明显划痕。用石油醚清洗去除N80表面的油渍后,再用无水乙醇清洗、擦拭去除试样表面的残留物,随后立即将电极投入到已恒温的电解池内,扫描范围-600 mV~1 000 mV(相对于自腐蚀电位)的动电位极化曲线,扫描频率为0.5 mV/s。

采用塔菲尔外推法,对每组动电位扫描曲线进行拟合,得到自腐蚀电位Ecorr,阴极塔菲尔斜率βc,阳极塔菲尔斜率βa,自腐蚀电流密度Icorr等腐蚀电化学参数。按式(1)计算缓蚀剂的缓蚀率:

(1)

式中:Icorr.0为N80在空白采出液的自腐蚀电流密度,Icorr为N80在添加缓蚀剂的采出液的自腐蚀电流密度。

1.2.3模拟工况下的腐蚀失重实验

实验采用西南石油大学自主研制的高温高压釜(如图3所示),该釜的最大密封工作压力为60 MPa,最高工作温度为160 ℃,容积为4.5 L。

实际生产中,采出井井筒内油套环空采油动液面的腐蚀影响往往被忽略。因此,本实验在评价实验中同时考虑缓蚀剂对液相中的抽油杆、油管和套管、气相中的油管和套管以及处于动液面的油管和套管的缓蚀效果。测试前将试样进行去油、除水,并将其完全干燥后,分别悬挂于饱和CO2的采出液中(液相)、采出液上方(气相)和气液交界面处。在模拟工况条件下腐蚀72 h后,取出试样,取其中一个试样用于表面腐蚀形貌观测,将失重试样置于去膜液中清洗,以去除试样表面的腐蚀产物,并依次通过去离子水、无水酒精冲洗,冷风吹干后称量。按式(2)计算试片的腐蚀速率(v):

(2)

式中:v为材料的腐蚀速率,mm/a;w0与w1分别为腐蚀前后试片的质量,g;S为试片的面积,cm2;ρ为碳钢的密度,7.8 g/cm3;t为实验时间,h。

按式(3)计算缓蚀剂的缓蚀率(η):

(3)

式中:v为加入缓蚀剂时N80的腐蚀速率,mm/a;v0为未加入缓蚀剂时N80的腐蚀速率,mm/a。

2 结果与讨论

2.1 缓蚀剂理化性能评价

参照SY/T 5273-2014测试水溶性和乳化性。

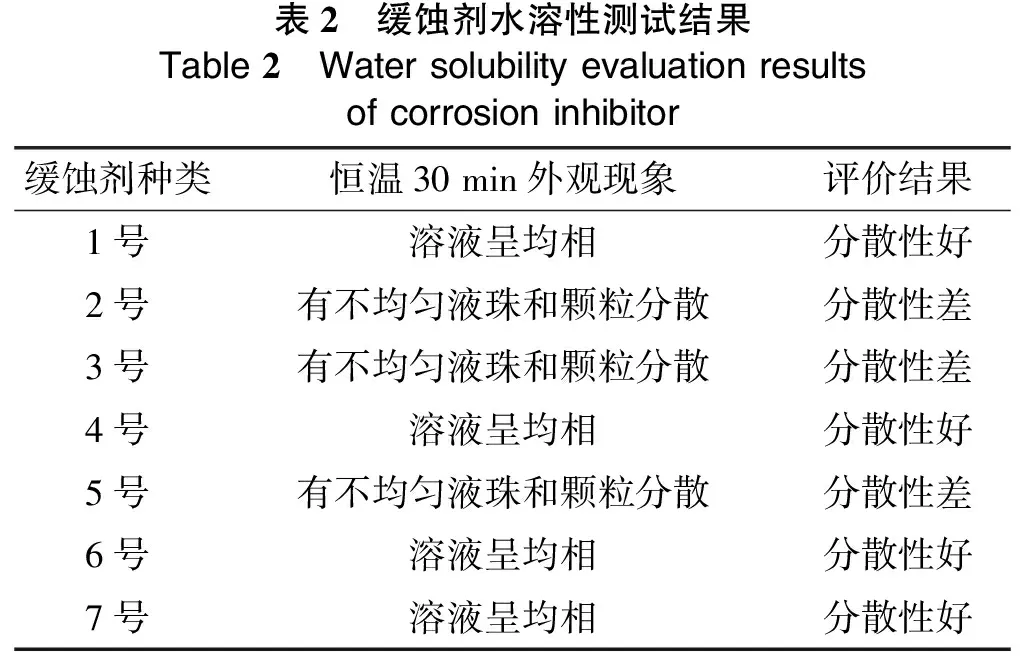

2.1.1水溶性测试

表2为缓蚀剂水溶性测试结果。由表2可看出,2号、3号和5号缓蚀剂与现场采出液相溶后有不均匀的液珠和颗粒分散,水溶性差。

表2 缓蚀剂水溶性测试结果Table2 Watersolubilityevaluationresultsofcorrosioninhibitor缓蚀剂种类恒温30min外观现象评价结果1号溶液呈均相分散性好2号有不均匀液珠和颗粒分散分散性差3号有不均匀液珠和颗粒分散分散性差4号溶液呈均相分散性好5号有不均匀液珠和颗粒分散分散性差6号溶液呈均相分散性好7号溶液呈均相分散性好

2.1.2乳化性判定

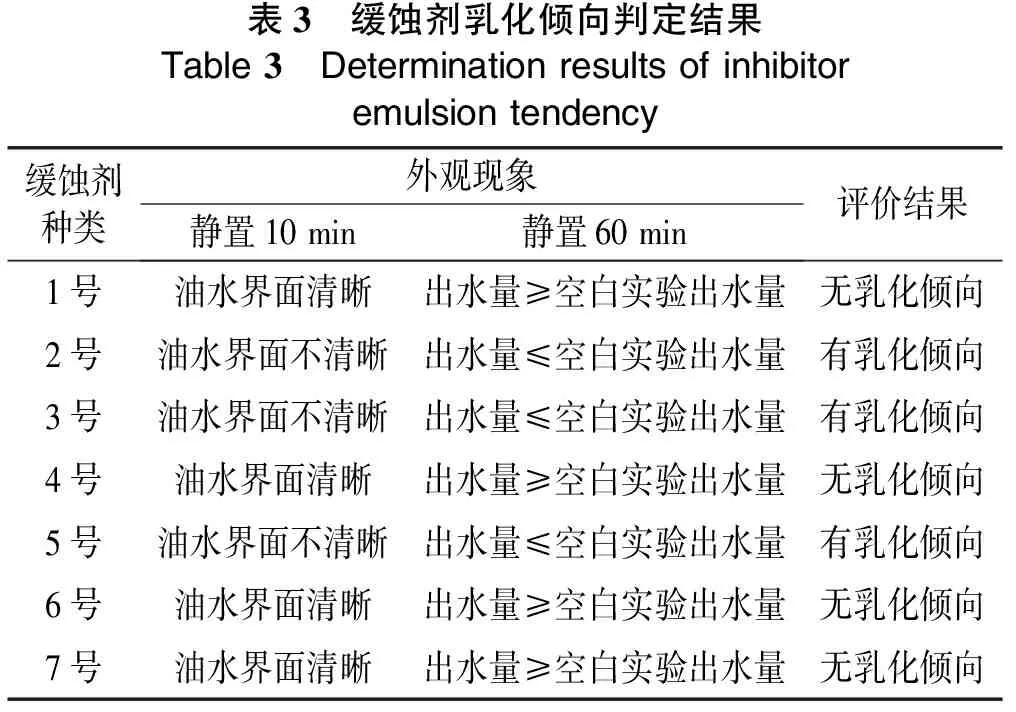

表3为缓蚀剂乳化倾向判定结果。由表3可看出,2号、3号和5号缓蚀剂与现场采出液中的原油相溶后,油水界面不清晰且与空白组相比,出水量减少,故3种缓蚀剂有乳化倾向,不适用于该油田。

表3 缓蚀剂乳化倾向判定结果Table3 Determinationresultsofinhibitoremulsiontendency缓蚀剂种类外观现象静置10min静置60min评价结果1号油水界面清晰出水量≥空白实验出水量无乳化倾向2号油水界面不清晰出水量≤空白实验出水量有乳化倾向3号油水界面不清晰出水量≤空白实验出水量有乳化倾向4号油水界面清晰出水量≥空白实验出水量无乳化倾向5号油水界面不清晰出水量≤空白实验出水量有乳化倾向6号油水界面清晰出水量≥空白实验出水量无乳化倾向7号油水界面清晰出水量≥空白实验出水量无乳化倾向

2.1.3配伍性实验结果

由缓蚀剂的水溶性测试和乳化倾向测定结果可知:1号、4号、6号和7号与该地区的采出液有良好的配伍性,可以用于该油田。

2.2 电化学筛选实验

为了进一步验证缓蚀剂配伍性和防护效果之间的关联,在60 ℃、200 r/min下进行7种缓蚀剂的动电位扫描。

表4 N80在含不同缓蚀剂的采出液中的动电位扫描曲线拟合参数Table4 FittingparametersofdynamicpolarizationcurvesofN80steelintheproducedwaterwithdifferentinhibitor缓蚀剂种类βa/mVβc/mVIcorr/AEcorr/VIE/%空白142.04361.581.7175E-4-0.721251号43.351133.011.2254E-5-0.6757686.872号52.993142.491.8907E-5-0.5815288.993号35.958276.672.2437E-5-0.5989386.934号48.975126.552.1125E-5-0.5336887.705号88.097571.121.2638E-4-0.7284326.426号33.446118.756.442E-6-0.6335796.257号61.275151.531.2152E-5-0.6229492.92

图4是N80在空白溶液和添加不同缓蚀剂腐蚀介质中的极化曲线,表4是相应的动电位扫描曲线拟合参数。由图4和表4可看出:添加缓蚀剂后的体系与空白体系相比,N80的自腐蚀电位正移;1号~7号缓蚀剂的阴极极化曲线斜率均无明显的变化,即阴极反应并未受到影响,且6号和7号缓蚀剂分别在-0.51 V和-0.57 V出现“平台”。这是由于吸附在金属表面上的缓蚀性粒子因热运动和阳极溶解离开金属表面的速率大于缓蚀性粒子的吸附速率,使得吸附-脱附平衡被打破。由此推断,6号和7号缓蚀剂为阳极吸附型缓蚀剂。

由图4和表4可知,配伍性不达标的缓蚀剂缓蚀效果相对较差。可以看出,电化学实验与配伍性实验结果相互验证。6号和7号缓蚀剂的缓蚀率均大于92%,缓蚀效果优于其余5种缓蚀剂。

2.3 模拟工况下的腐蚀失重实验

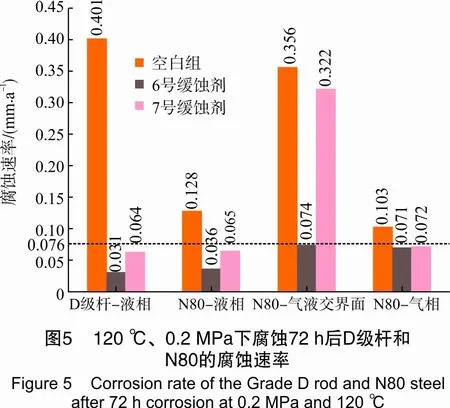

由现场资料可知,该油田CO2驱采出井井筒温度为60~120 ℃,井筒内CO2腐蚀介质分压最高为0.2 MPa。刘淑坤等[18]研究表明,随着温度的升高,缓蚀剂的缓蚀效果明显减弱。因此,利用静态高温高压釜模拟CO2驱采出井井筒最高温度工况,在120 ℃、CO2分压为0.2 MPa下,评价6号和7号缓蚀剂的缓蚀性能。

图5是120 ℃、0.2 MPa下腐蚀72 h后D级杆和N80的腐蚀速率图。由图5可看出,6号和7号缓蚀剂在1 mol/L的加注浓度下,都可将D级杆和N80降低至油田腐蚀控制指标内,且6号缓蚀剂的缓蚀效果优于7号缓蚀剂。

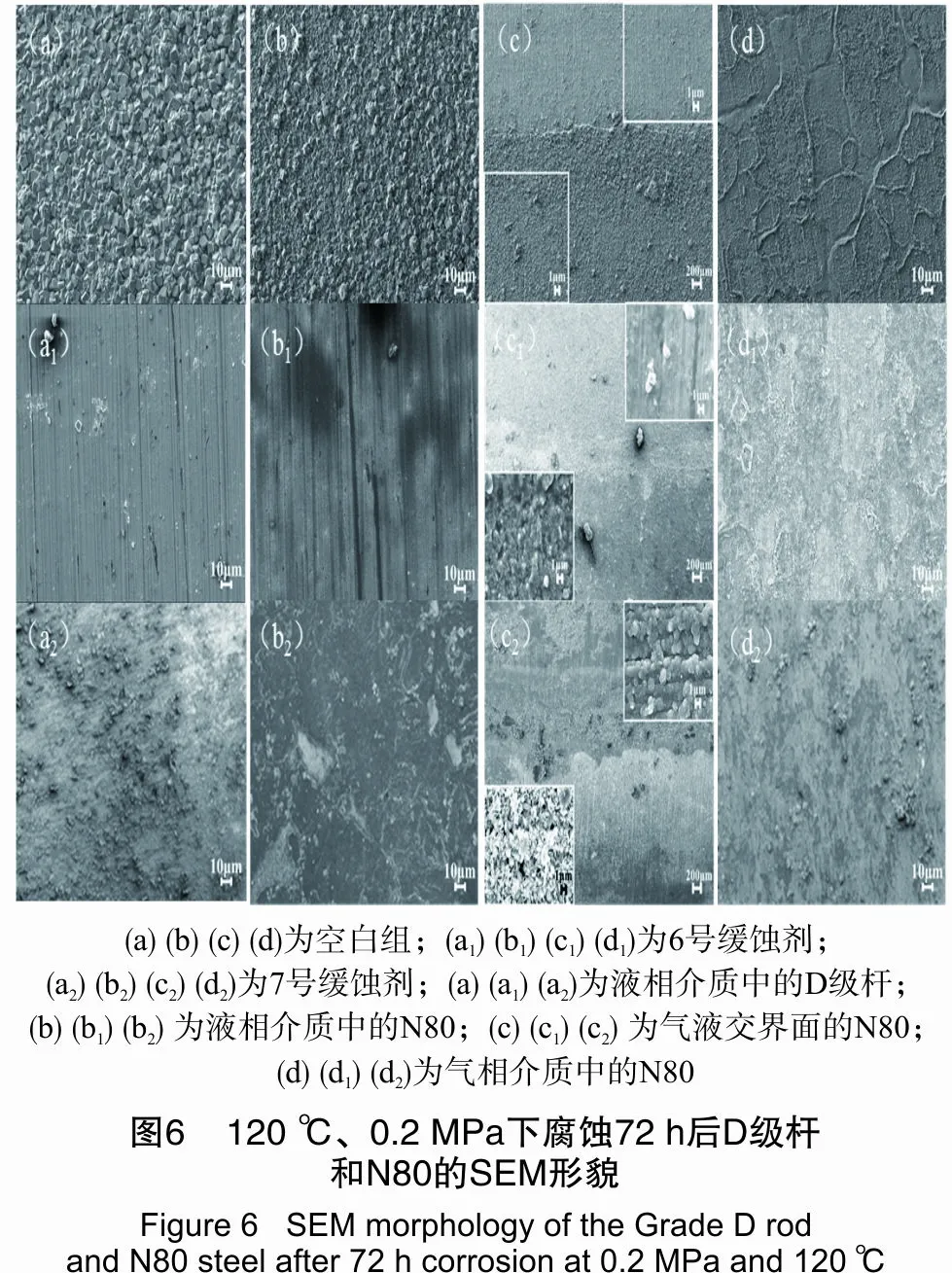

图6为120 ℃、0.2 MPa下腐蚀72 h后D级杆和N80的SEM形貌。由图6(a)可看出,D级杆表面腐蚀严重,并覆盖着立方体状的腐蚀产物。由图6(a1)可看出,添加6号缓蚀剂后D级杆表面有极少腐蚀产物;由图6(a2)可看出,添加7号缓蚀剂后D级杆表面的腐蚀产物堆积明显。由图6(b)可看出,N80的腐蚀较为严重,基体上腐蚀产物以立方体状为主。由图6(b1)可看出,添加6号缓蚀剂后N80表面无明显腐蚀痕迹;由图6(b2)可看出,添加7号缓蚀剂后N80表面局部腐蚀痕迹轻微。由图6(c)可看出,由于气液两相界面处浓差腐蚀以及溶质传递速率的差异使得试样表面有明显的腐蚀分界线,其中靠近液相腐蚀产物以立方体晶粒为主。由图6(c1)可看出,在高倍镜下添加6号缓蚀剂后N80表面靠近气相部分腐蚀轻微,靠近液相处缓蚀剂的加入抑制了晶粒的成长与形成;由图6(c2)可看出,添加7号缓蚀剂后N80表面靠近气相部分的腐蚀产物堆积明显,靠近液相处发现缓蚀剂的加入抑制了晶体的成长,但晶体间孔隙较多。由图6(d)、图6(d1)和图6(d2)可看出,N80有局部腐蚀产物剥落的痕迹。与空白实验相比,添加缓蚀剂后N80表面的局部腐蚀有所减弱。由图6中D级杆和N80的腐蚀形貌图对比可知,6号缓蚀剂的缓蚀效果优于7号缓蚀剂。

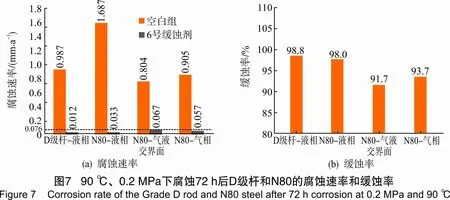

在60~120 ℃内,开展了温度对管杆腐蚀的规律测试。在90 ℃时,均匀腐蚀速率最大。因此,为了验证6号缓蚀剂的缓蚀效果,在腐蚀极大值(90 ℃、0.2 MPa)处、缓蚀剂添加量为0.8 mol/L条件下,进行缓蚀效果评价,实验结果如图7所示。

由图7(a)可以看出,6号缓蚀剂在0.8 mol/L的加注浓度下,可将D级杆和N80降低至油田腐蚀控制指标内。

3 结 论

(1) 针对某油田CO2驱采出井的实际工况,提出了快速筛选抑制CO2腐蚀的缓蚀剂评价流程,先利用配伍性实验和电化学评价进行初步筛选,再利用高温高压釜模拟现场工况进行验证性评价,得到了适用于CO2驱采出井管杆腐蚀防护的缓蚀剂,可将井筒内抽油杆和油套管的腐蚀速率控制在油田腐蚀控制标准以内。

(2) CO2驱采油井缓蚀剂的筛选评价应考虑缓蚀剂对油套环空采油动液面的缓蚀效果,所选缓蚀剂应既能保护处于液相中的抽油杆、油管和套管,又能保护处于气相中的油管和套管,还需保护处于环空采油动液面区间的油管和套管。

(3) 在机抽井中,井筒内的抽油杆和油套管多为两种以上材质,而不同材质对缓蚀剂有一定的选择性,因而在评估缓蚀剂时需考虑不同管杆材质对缓蚀剂防护效果的影响。

[1] 江晶晶, 张东岳, 李一枚, 等. 凝析油环境下缓蚀剂的防腐性能及乳化倾向性研究[J]. 石油与天然气化工, 2016, 45(5): 71-75.

[2] 刘瑕, 郑玉贵. 咪唑啉型缓蚀剂中疏水基团对N80钢在CO2饱和的3%NaCl溶液中的缓蚀性能影响[J]. 中国腐蚀与防护学报, 2009, 29(5): 333-338.

[3] 陈迪. 油田用缓蚀剂筛选与评价程序研究[J]. 全面腐蚀控制, 2009, 23(3): 8-10.

[4] 李克华, 兰志威, 杨冰冰, 等. HJ曼尼希碱缓蚀剂的合成及其性能[J]. 腐蚀与防护, 2016, 37(6): 467-471.

[5] 刚振宝, 侯读杰, 贺海军, 等. 松辽盆地北部深层气井CO2腐蚀预测方法[J]. 天然气勘探与开发, 2008, 31(2): 64-68.

[6] 段文猛, 全红平, 张太亮, 等. 酸化缓蚀剂HSJ-2的合成及缓蚀性能评价[J]. 天然气勘探与开发, 2009, 32(2): 49-51.

[7] 江依义, 陈宇, 叶正扬, 等. 十七烯基咪唑啉的制备及其缓蚀性能评价[J]. 中国腐蚀与防护学报, 2013, 33(4): 325-330.

[8] ZHANG Y C, PANG X L, QU S P, et al. Discussion of the CO2, corrosion mechanism between low partial pressure and supercritical condition[J]. Corrosion Science, 2012, 59: 186-197.

[9] 张晨, 赵景茂. CO2体系中咪唑啉季铵盐与十二烷基磺酸钠之间的缓蚀协同效应[J]. 物理化学学报, 2014, 30(4): 677-685.

[10] AMIN MOHAMMED A, EL-REHIM S S A, EL-SHERBINI E E F, et al. The inhibition of low carbon steel corrosion in hydrochloric acid solutions by succinic acid: Part I. Weight loss, polarization, EIS, PZC, EDX and SEM studies[J]. Electrochimica Acta, 2007, 52(11): 3588-3600.

[11] 胡永碧, 谷坛, 王坚, 等. 高酸性气田集输系统用缓蚀剂筛选评价试验[J]. 石油与天然气化工, 2007, 36(5): 401-403.

[12] 赵景茂, 顾明广, 左禹. CO2腐蚀的气液双相新型缓蚀剂的开发[J]. 腐蚀与防护, 2005, 26(10): 436-438.

[13] 毕凤琴, 张伟东, 王妍, 等. N80和Cr13钢在含CO2油田采出液中缓蚀性能研究[J]. 兵器材料科学与工程, 2016, 39(1): 37-40.

[14] 郑云萍, 梁发书, 李红建, 等. 淖尔油田井筒缓蚀剂评价实验[J]. 石油与天然气化工, 2010, 39(5): 442-445.

[15] SINGH A, LIN Y H, OBOT I B, et al. Macrocyclic inhibitor for corrosion of N80 steel in 3.5% NaCl solution saturated with CO2[J]. Journal of Molecular Liquids, 2016, 219: 865-874.

[16] 曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 2008.

[17] 国家能源局. 油田采出水处理用缓蚀剂性能指标及评价方法: SY/T5273-2014[S]. 北京: 石油工业出版社, 2014.

[18] 刘淑坤, 彭乔, 王海潮. 温度对气相缓蚀剂缓蚀效果的影响[J]. 材料保护, 2002, 35(8): 12-13.