连续重整装置能耗分析与节能改造措施

2018-03-06胡珺张伟王红涛张英

胡珺 张伟 王红涛 张英

中国石油化工股份有限公司抚顺石油化工研究院

催化重整是石油炼制的主要加工过程之一,其主要产品中的重整生成油是高辛烷值汽油调和组分,重整芳烃是化纤、塑料和橡胶的基础原料。同时,炼化企业50%以上的用氢由重整装置提供[1-3]。连续重整装置多采用美国UOP公司的连续重整专利技术和法国IFP的连续重整专利技术[4]。催化重整反应在热力学上为强吸热反应,中间产物需要多次加热,吸热量越大,燃料消耗量越大。连续重整装置一般包括原料预处理单元、重整反应单元、催化剂再生单元及产品分馏单元,所副产的大量氢气需要压缩机增压,这些过程均需要消耗大量的能量[5-7],且连续重整装置能耗随反应苛刻度的提高而增加。由于重整反应的化学特征及其加工流程的特点,连续重整装置的能耗在全厂总能耗中占有较大的比例,因此连续重整装置的节能优化对于炼厂极为重要[8-10]。

对中国石化某炼厂的连续重整装置能耗进行了研究,分别对燃料气、蒸汽、电力和其他方面的消耗情况进行了分析。同时,对原料预处理单元和产品分馏单元的工艺现状和存在的问题进行了分析,提出节能改造方案,从而进一步降低装置能耗。

1 连续重整装置能耗情况

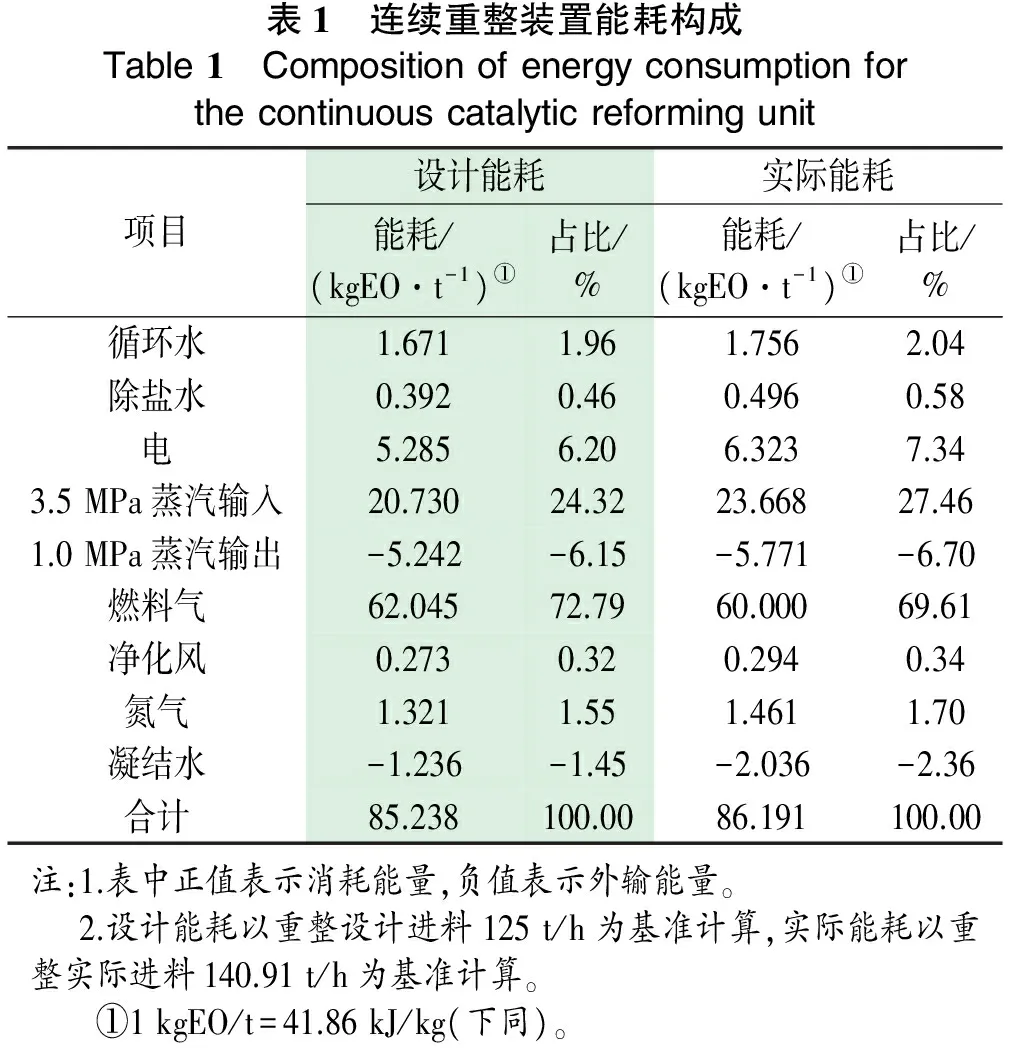

中国石化某炼厂连续重整装置以直馏石脑油和加氢裂化重石脑油的混合油为原料,主要生产汽油调和组分,同时副产含氢气体、戊烷油、混合芳烃、非芳烃和燃料气。该装置由原料预处理单元、重整反应单元、产品分馏单元、催化剂再生单元、芳烃抽提单元及界区内配套的公用工程设施组成,采用UOP第二代超低压连续重整工艺,催化剂再生单元采用UOP第三代催化剂连续再生(Cyclemax)工艺。装置设计规模为100×104t/a,其中全馏分石脑油预处理部分:100×104t/a,重整反应单元:100×104t/a,催化剂连续再生部分:907 kg/h ,芳烃抽提单元:45×104t/a ,装置为连续生产,年开工时数按8 000 h计,操作弹性为60%~110%。该连续重整装置的设计能耗和实际能耗组成见表1。

该连续重整装置的能耗占该厂全部能耗的10%左右,在同类装置能耗中处于中等水平,与先进的连续重整装置相比还有较大差距。从表1中可以看出,无论是设计能耗还是实际能耗,连续重整装置的能耗中燃料气、蒸汽和电力的消耗最多。装置的实际能耗中燃料气占总能耗的比例最大,为69.61%,其次是蒸汽和电力的消耗,分别占总能耗的20.76%和7.34%,这种能耗分布是重整反应的特性造成的,同时也为连续重整装置节能优化指明了方向。

表1 连续重整装置能耗构成Table1 Compositionofenergyconsumptionforthecontinuouscatalyticreformingunit项目设计能耗实际能耗能耗/(kgEO·t-1)①占比/%能耗/(kgEO·t-1)①占比/%循环水1.6711.961.7562.04除盐水0.3920.460.4960.58电5.2856.206.3237.343.5MPa蒸汽输入20.73024.3223.66827.461.0MPa蒸汽输出-5.242-6.15-5.771-6.70燃料气62.04572.7960.00069.61净化风0.2730.320.2940.34氮气1.3211.551.4611.70凝结水-1.236-1.45-2.036-2.36合计85.238100.0086.191100.00 注:1.表中正值表示消耗能量,负值表示外输能量。2.设计能耗以重整设计进料125t/h为基准计算,实际能耗以重整实际进料140.91t/h为基准计算。 ①1kgEO/t=41.86kJ/kg(下同)。

2 装置能耗现状分析

为进一步分析装置实际能耗的组成,下面将分别从燃料气消耗、蒸汽消耗、电力消耗和其他方面对连续重整装置的能耗现状进行分析。

2.1 燃料气消耗

该连续重整装置的加热炉类型分为预加氢进料加热炉、分馏塔塔底重沸炉、石脑油分馏塔重沸炉、重整反应进料“四合一”加热炉和重整油分馏塔重沸炉,各加热炉燃料气用量及占比见表2。

表2 加热炉燃料气用量及占比Table2 Fuelgasconsumptionofthefurnacesandthecorrespondingproportion名称燃料气用量/(kg·h-1)用量占比/%预加氢进料加热炉7618.55分馏塔塔底重沸炉5646.34石脑油分馏塔重沸炉6507.30重整油分馏塔重沸炉153717.27重整反应进料“四合一”加热炉538860.54合计8900100.00

由表2可知,重整反应进料“四合一”加热炉燃料气用量最大,占总燃料气用量的60.54%。由于燃料消耗占装置能耗的比例最大,且加热炉在低负荷下很难操作,因此在很大程度上,加热炉的燃烧状况和热效率决定了装置的总能耗。对于重整反应进料“四合一”加热炉,适当增加重整进料换热器的换热深度可以提高反应产物的热能回收率,从而可以减少“四合一”加热炉的负荷和燃料气的消耗。

2.2 蒸汽消耗

该连续重整装置涉及3.5 MPa蒸汽和1.0 MPa蒸汽两种蒸汽的使用。

3.5 MPa蒸汽产汽点为重整余热锅炉,用汽点包括稳定塔底再沸器、重整循环氢压缩机背压式汽轮机和重整增压氢压缩机凝汽式汽轮机,不足蒸汽由中压蒸汽管网输入。3.5 MPa蒸汽产用平衡见表3。中压蒸汽管网需输入37.9 t/h的 3.5 MPa蒸汽。

表3 3.5MPa蒸汽产用平衡表Table3 Productionbalanceof3.5MPasteam项目蒸汽产用量/(t·h-1)占比/%入方余热锅炉产汽30.144.26中压蒸汽管网输入37.955.74合计68.0100.00出方稳定塔塔底再沸器8.812.94重整循环氢压缩机背压式汽轮机25.938.09重整增压氢压缩机凝汽式汽轮机33.348.97合计68.0100.00

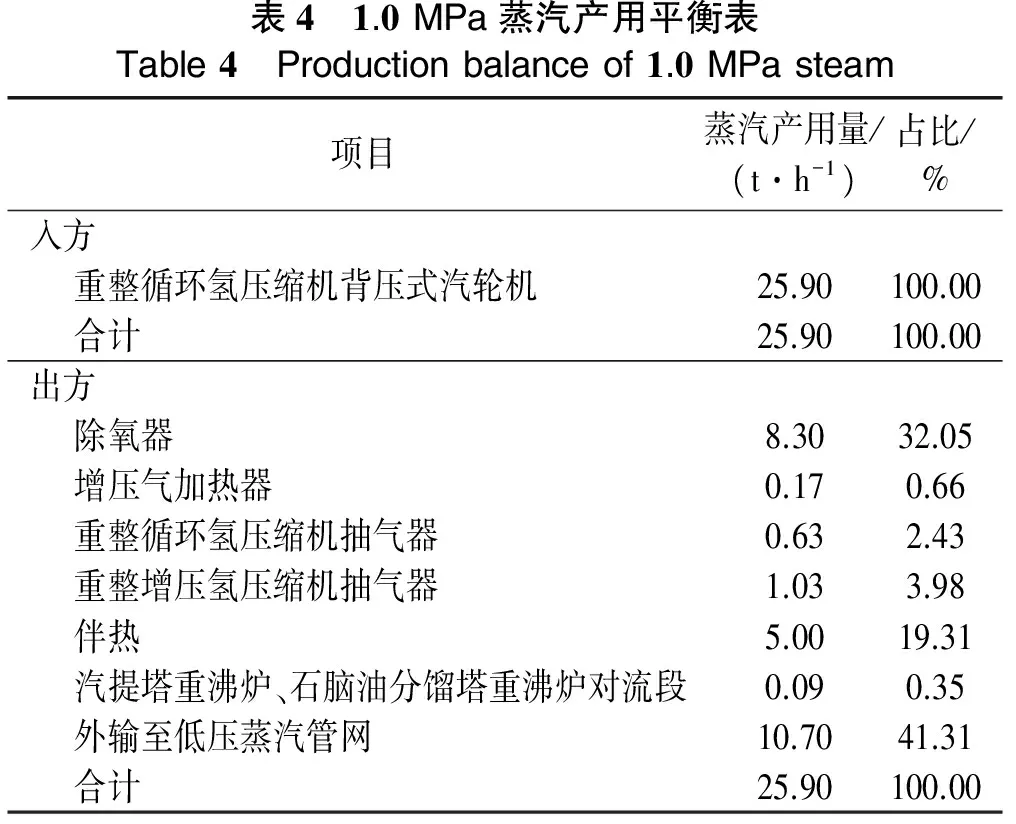

1.0 MPa蒸汽产汽点为重整循环氢压缩机背压式汽轮机,用汽点包括除氧器、增压气加热器、重整循环氢压缩机抽气器、重整增压氢压缩机抽气器、伴热、汽提塔重沸炉和石脑油分馏塔重沸炉对流段等,多余蒸汽外输至低压蒸汽管网。1.0 MPa蒸汽产用平衡见表4。1.0 MPa蒸汽外输至低压蒸汽管网10.7 t/h。

3.5 MPa蒸汽用汽大户为重整循环氢压缩机背压式汽轮机和重整增压氢压缩机凝汽式汽轮机。重整循环氢压缩机和重整增压氢压缩机是重整单元的能耗大户,汽轮机采用背压式的能耗远低于凝汽式汽轮机。重整循环氢压缩机背压式汽轮机产1.0 MPa蒸汽,重整增压氢压缩机凝汽式汽轮机产生的凝结水可进行进一步回收利用,如预热燃料气,提高燃料气入炉温度,充分利用低温热,以节约燃料气消耗。

表4 1.0MPa蒸汽产用平衡表Table4 Productionbalanceof1.0MPasteam项目蒸汽产用量/(t·h-1)占比/%入方 重整循环氢压缩机背压式汽轮机25.90100.00 合计25.90100.00出方 除氧器8.3032.05 增压气加热器0.170.66 重整循环氢压缩机抽气器0.632.43 重整增压氢压缩机抽气器1.033.98 伴热5.0019.31 汽提塔重沸炉、石脑油分馏塔重沸炉对流段0.090.35 外输至低压蒸汽管网10.7041.31 合计25.90100.00

2.3 电力消耗

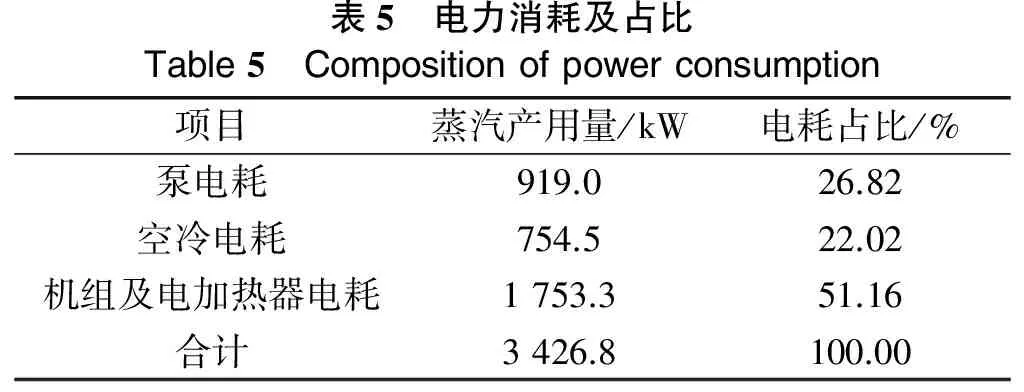

该连续重整装置用电设备主要包括预处理、重整和催化剂再生单元的机泵、空冷器、机组和电加热器等(见表5)。其中,机组及电加热器的电耗占装置用电量的51.16%左右。空冷器的数量多,且易于调节,也应该作为节约电耗的重点之一。

表5 电力消耗及占比Table5 Compositionofpowerconsumption项目蒸汽产用量/kW电耗占比/%泵电耗919.026.82空冷电耗754.522.02机组及电加热器电耗1753.351.16合计3426.8100.00

2.4 其他

各塔顶物流的冷却、气液分离及送出装置的产品均采用空气冷却或水冷却,压缩机、风机和泵在运行时也需要循环水冷却。另外,净化风的主要使用点为空气干燥器和仪表用风等。凝结水的来源主要为重整增压氢压缩机凝汽式汽轮机凝结水和稳定塔塔底再沸器凝结水。

3 工艺现状及存在问题

3.1 原料预处理单元

由装置外罐区来的直馏石脑油在液位和流量串级控制下自压进入预加氢进料缓冲罐;然后,经预加氢进料泵升压后、经预加氢进料预热器与石脑油分馏塔塔顶气换热至约72.3 ℃;再与循环氢混合,进入预加氢混合进料换热器,与预加氢反应产物换热至约222.3 ℃;最后,经预加氢进料加热炉加热,升温至283.5 ℃后进入预加氢反应器。

在预加氢反应器中,原料油在催化剂和氢气的作用下进行加氢精制反应,脱除原料中的有机硫、氮化合物和金属杂质等;再经预加氢脱氯罐脱除氯化物后,温度约为279.5 ℃;然后,经预加氢混合进料换热器与反应进料换热,换热后温度约126.2 ℃;最后,与补充氢(化肥来)混合后,经预加氢产物空冷器冷凝冷却后进入预加氢气液分离器。

预加氢进料换热器的热端温差为57.2 ℃,冷热物流的传热系数(污垢状态下)为237.36 W/m2·K、传热温差为21.3 ℃,预加氢反应产物的热量未充分回收,预加氢进料进入加热炉的温度偏低,造成加热炉燃料气用量偏大、能耗偏高。

3.2 产品分馏单元

重整油分馏塔塔顶油气自重整油分馏塔塔顶出来后(温度约120 ℃、压力0.09 MPa),直接进塔顶油气空冷器冷却至约68 ℃,然后进入重整油分馏塔塔顶分液罐,塔顶油气热量未进行回收。

自稳定塔来的重整汽油(流量约120.3 t/h、温度约60.2 ℃)经重整油分馏塔进料换热器与重整油分馏塔塔底出料换热至约90 ℃,进入重整油分馏塔。分馏塔进料温度偏低,分馏塔塔底重沸炉负荷偏高。

4 节能改造方案

根据连续重整能耗分析,结合工艺现状及存在问题,分别对预处理部分和产品分流单元提出节能改造方案。

4.1 原料预处理单元

预加氢与反应产物强化换热工艺改造方案见图1。将预加氢反应产物和预加氢混氢油原料增加一级换热,即新增一台预加氢进料换热器,预加氢混氢油进预加氢进料加热炉的温度不仅由222.3 ℃提高到了243.5 ℃,降低了加热炉燃料气用量,同时还将预加氢反应产物温度由126.2 ℃降低到了104.2 ℃,从而降低了空冷电耗。

4.2 产品分馏单元

为了充分回收重整油分馏塔塔顶油气热量,新增板式换热器(见图2)。自稳定塔来的重整汽油(流量约120.3 t/h、温度约60.2 ℃)首先经重整油分馏塔进料-塔顶油气换热器与塔顶油气换热,重整油分馏塔进料温度升高到93 ℃,塔顶油气温度由120 ℃降低到105.1 ℃;然后,再经重整油分馏塔进料换热器与重整油分馏塔塔底出料换热,重整油分馏塔进料温度为113.3 ℃。从而回收了塔顶热量,降低塔顶空冷负荷,同时提高了分馏塔进料温度,降低分馏塔重沸炉负荷。

5 实施效果

节能改造方案实施后,对于预处理单元:预加氢原料进加热炉的温度升高至243.5 ℃,加热炉有效热负荷降低2 702 kW,可节省加热炉燃料气用量约210kg/h,降低装置能耗1.28 kgEO/t;对于产品分馏单元:优化后重整油分馏塔塔底重沸炉有效热负荷降低约815 kW,可节省加热炉燃料气用量约60 kg/h,降低装置能耗0.48 kgEO/t。

因此,节能改造方案实施后,加热炉总有效热负荷降低3 517 kW,可节省加热炉燃料气总用量约270 kg/h,装置总能耗降低1.76 kgEO/t。

6 结 论

连续重整装置的能耗在炼厂总能耗中占有较大的比例,因此连续重整装置的节能优化是降低炼厂成本的关键环节。从生产工艺技术方面来看,装置的重整反应与产物分离生产单元的能耗占总能耗的主要部分,其次是预处理单元和催化剂再生单元的能耗。从单项能耗方面来看,装置的能耗中燃料气占总能耗的比例最大,为69.61%,其次是蒸汽和电力的消耗,分别占总能耗的20.76%和7.34%。

通过对中国石化某炼厂的连续重整装置用能情况进行分析,结合工艺现状与存在问题,发现原料预处理单元预加氢反应产物的热量未充分回收,预加氢进料进入加热炉的温度偏低;产品分馏单元重整油分馏塔塔顶油气热量未进行回收,并且分馏塔进料温度偏低,分馏塔塔底重沸炉负荷偏高。因此,提出节能改造方案:① 预加氢反应产物和预加氢混氢油原料增加一级换热;② 自稳定塔来的重整汽油首先与重整油分馏塔塔顶油气换热,再与塔底出料换热。改造方案实施后,加热炉总有效热负荷降低3 517 kW,可节省加热炉燃料气总用量约270 kg/h,装置总能耗降低1.76 kgEO/t。

[1] 张东升. 炼厂连续重整装置操作条件优化研究[D]. 呼和浩特: 内蒙古大学, 2016.

[2] 王莹波. 重整装置的节能措施及建议[J]. 河南化工, 2009, 26(3): 45-46.

[3] 刘宏杰, 喻波, 秦卫龙. 青岛炼化1.8 Mt/a连续重整装置节能分析[J]. 炼油技术与工程, 2016, 46(9): 57-60.

[4] 邵文, 刘传强, 栗雪云, 等. 2.2 Mt/a连续重整装置的标定[J]. 石油与天然气化工, 2011, 40(6): 581-584.

[5] 秦永强. 重整装置的节能改造[J]. 炼油技术与工程, 2003, 33(8): 55-57.

[6] 殷磊, 祁小荣. 催化重整装置能耗分析及节能措施[J]. 中国石油和化工标准与质量, 2013(18): 83.

[7] 周月平. 连续重整装置节能途径的探讨[J]. 化学工业与工程技术, 2006, 27(2): 37-40.

[8] 马晓明. 连续重整装置模拟与节能研究[D]. 青岛: 青岛科技大学, 2012.

[9] 曹文磊. 连续重整装置节能的途径与方法[J]. 石化技术, 2002, 9(4): 220-223.

[10] 张方方. 大型化连续重整装置的节能设计[J]. 石油炼制与化工, 2009, 40(5): 53-56.