塑胶产品在成型过程中披锋的工艺改善方法

2018-03-06蒋映娥

蒋映娥

美的集团家用空调事业部模具工厂 广东顺德 528311

1 引言

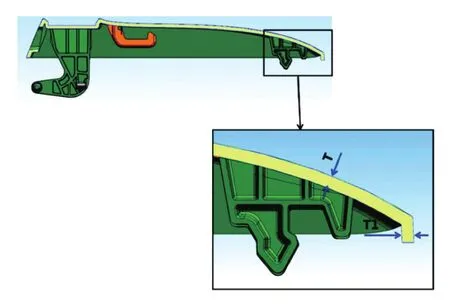

随着时代的不断进步,塑胶行业的兴起,很多产品在设计上已经用塑胶替代了金属,适应轻量化时代的需求,成为市场的主要竞争力。从消费者的角度考虑,他们更希望这一类塑胶产品既能满足产品的使用性能,又能将美观和舒适度相结合。以空调面板产品为例,产品边缘出现了披锋,如图1所示,会极大的影响客户及消费者的选择。因此,塑料产品的品质缺陷会在很大程度降低产品的市场竞争力。此类问题对模具成型工艺来说是一个具有挑战性的课题,普通的常规模具成型工艺已经无法满足当前激烈的市场竞争环境,必须采用创新的方法才能够满足要求。为此笔者及所在团队经过两年多的时间对塑料产品披锋产生的原因、模具成型工艺进行技术研究,成功解决了这一课题,并且获得了国家专利技术。

2 塑胶产品披锋产生的原因分析

2.1 空调面板产品主体壁厚设计不合理

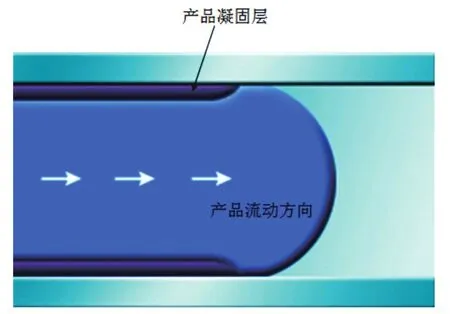

如图2所示,产品分型面附近的壁厚T1与产品主体壁厚T一样,甚至比T更厚。此设计在后面成型的过程中,分型面附近的壁厚T1偏厚,模具型腔整体温度过高,不能快速冷却,产品表面凝固层不足,如图3所示。在受到过高注射压力的挤压下,部分熔胶会溢出到产品分型面处,产生披锋。

2.2 成型工艺调试不恰当

第一段注射压力与注射速度设定数值过高,不利于产品凝固层的形成。低速低压下,可以形成合理厚度的凝固层。

3 塑胶产品模具成型工艺要点及原理

3.1 成型工艺要点概述

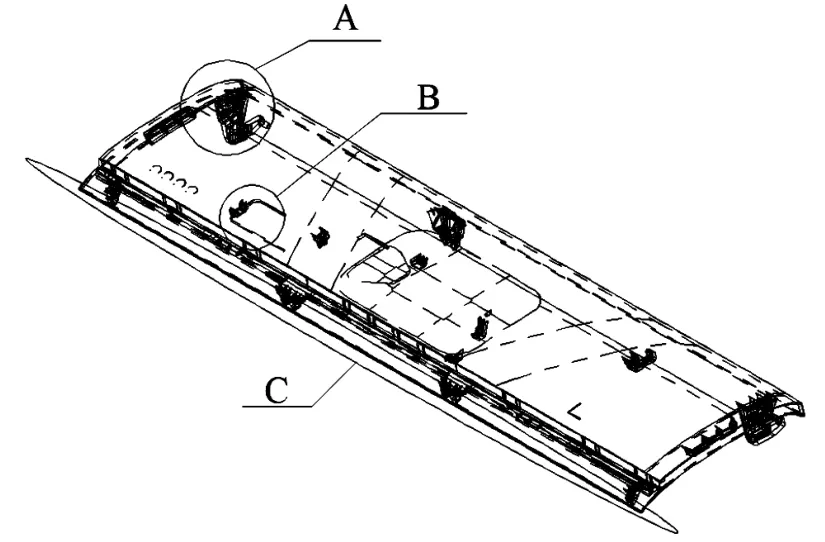

本文提出一种模具成型工艺的改善方法。对塑料产品,在分型面、斜顶、镶件等容易出披锋的位置,如图4中A、B、C三处所示。采用先填充满产品,再用低速低压进行保压0.5~2秒时间,使产品分型线或镶拼位置形成凝固层,再用高的速度与压力保压,最终得到产品外观质量合格的产品。本文中的工艺改善方法适用所有塑料产品(注塑模具)。

3.2 塑胶产品披锋改善原理概述

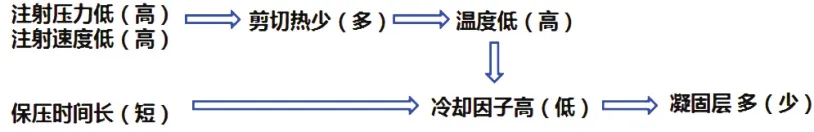

本文通过调整成型工艺,得到合理的凝固层,如图3所示。低的注射压力与注射速度,产生的剪切热较少,温度较低。再通过对保压时间的调整,可以形成一个厚度合适的凝固层。凝固层在模具成型过程中可以防止产品中心高温的料胶流动到产品边缘,并且溢出产品边产生披锋。相反,过高的注射压力与注射速度会导致剪切热多,温度高,很难形成凝固层,其结构原理如图5所示。

图2 空调面板产品主体壁厚设计不合理

图3 产品凝固层图

图4 产品易出披锋的位置

图5 成型工艺改善原理图

4 模具成型工艺改善方案的细节方法

4.1 确保产品的完整性

在该实施案例中,通过将可使型腔注满的注塑原料注入型腔中,使得模具型腔内填满无缺胶,有效地保证了产品的完整状态。

4.2 第一段保压压力与保压速度的设定要点及影响

保压压力与保压速度的设定规则为,优选的第一预定注塑速度小于第二预定注塑速度,第一预定压力小于第二预定压力。通过将第一预定注塑速度设置为小于第二预定注塑速度;第一预定压力设置为小于第二预定压力,使得在注塑过程中,先在小压力的情况下形成外侧壁凝固层,在凝固层足以防止塑料溢胶的情况下,再在大压力下保压,提高塑料件的密度和工件自身的强度。

设定注射速度时,优选的第一预定注塑速度为注塑机的最大注塑速度的10%至20%。设定保压压力时,优选的第一预定压力大于等于5MPa,小于等于25MPa。在该实施案例中,通过将第一预定注塑速度设置为注塑机最大注塑速度的10%至20%,将第一预定压力设置为5MPa至25MPa,可有效避免型腔中的原料进入到分型面中而形成披锋。

4.3 第一段保压时间的设定及影响

设定保压时间时,优选的第一预定时间应大于等于0.5s,小于等于2s。在该实施例中,通过将第一预定时间设置为0.5s至2s,避免在低速低压下保压时间过长而使塑胶件过多的定型,在低速低压的情况下定型的塑胶件密度低,强度差,并且变形量大,所以在低压低速的情况下的短时间内使塑胶原料凝固出一个边界层即可。再在高速高压下保压,对塑料件进行补缩,形成完整无缺陷的产品。然后再继续冷却,有效地保证了塑胶件的力学性能。

在此实施案例中,优选的第一预定注塑速度为注塑机的最大注塑速度的15%,第一预定压力为10MPa,第一预定时间为1s。通过设定合理的成型参数,可使塑胶原料凝固出薄厚适当的边界层,保证了成型后的塑胶件不会产生披锋,有效地提高塑胶件的外观质量。

4.4 第二段压力与速度的设定

在此实施例中,第二预定注塑速度为产品的额定注塑速度,第二预定压力为产品的的额定注塑压力,第二预定时间为产品的额定注塑时间。通过在额定的注塑速度和注塑压力下保压额定的注塑时间,有效地确保了塑胶件的密度及冷却后的变形量,使塑胶件不仅具有良好的外观质量,还具有优秀的力学性能。

5 结束语

随着人们生活水平的提高,他们对日常生活使用的产品要求也不断提高,产品不但要实用而且要美观。如何以客户为导向,已经成为新的攻关课题。对模具成型技术的不断创新要求,已经刻不容缓。本文通过产品披锋缺陷原因分析、成型工艺改善方法等方面进行了阐述及原理介绍,成功解决了塑胶类产品披锋的问题。

[1] 孙玲. 塑料成型工艺与模具设计[M]. 清华大学出版社, 2008.

[2] 刘来英. 注塑成型工艺[M]. 机械工业出版社, 2013.