一款纯电动车高压配电箱的设计

2018-03-06胡惠娟

胡惠娟

(扬子江汽车集团有限公司, 武汉 430000)

随着能源危机和环境问题的日益突出,发展高效、节能、低噪声、零排放的清洁型电动汽车已成为国内外汽车工业发展的必然趋势[1],节能环保的纯电动汽车越来越受到人们的关注。在纯电动车中,高压配电箱是电气系统重要组成部件。以下从高压配电箱的功能、原理及箱内电子元器件的选型和结构布置等方面介绍一款纯电动车高压配电箱的设计过程。

1 高压配电箱功能及原理

高压配电箱的基础功能是实现高压电的分配和管理,对高压系统电路进行过流保护,检测绝缘性能,对容性负载进行预充电,对电路进行紧急分断和检测电流等[2]。

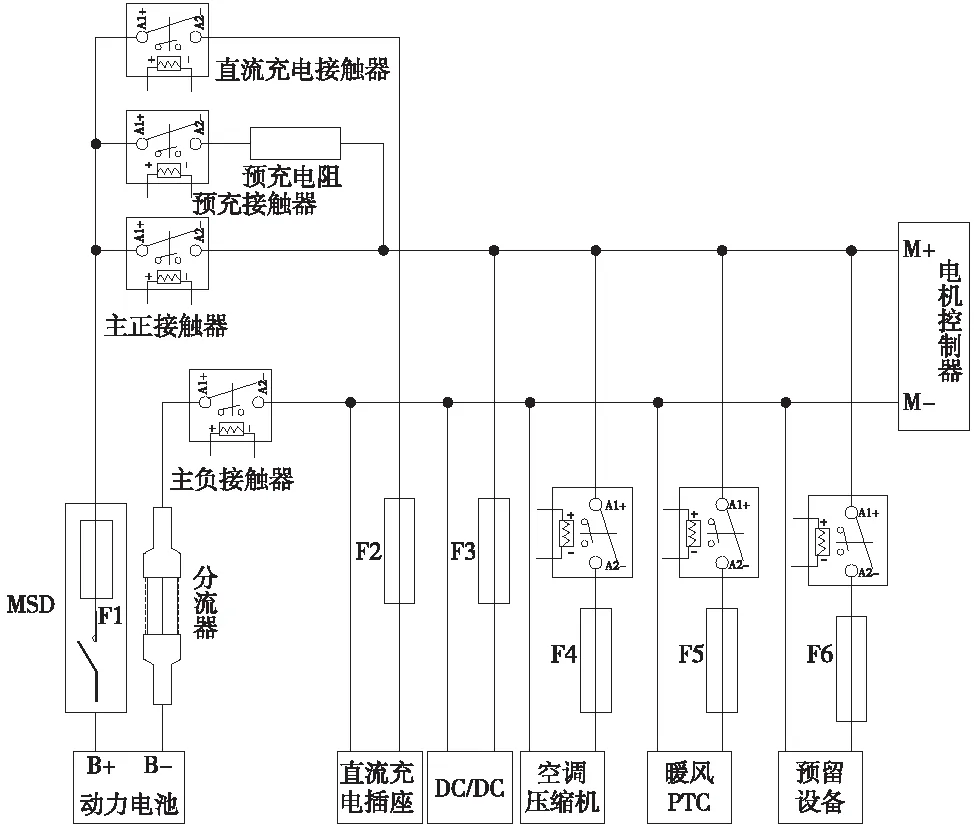

在纯电动车中,高压配电箱通常作为高压电源的主要输出口和动力电池充电的输入口。首先高压箱连接动力电池将高压电供给电机控制器、DC/DC、DC/AC、空调压缩机和PTC等主要车载用电设备[3]。由于电机控制器内部并联有大电容,当电源接通瞬间,电容两端的电压不会突变,而电容两端的电流会突变,刚接通电源瞬间,电容器两端相当于短路,母线上瞬间的大电流会烧坏电机控制器内部电气元件。所以,在高压配电箱内动力电池与电机控制器之间需要增加接触器和预充电阻形成预充回路,以控制电机控制器的上电电流大小,防止大电流损坏电子元件设备。当对电机控制器的预充电完成后,闭合主接触器给电机提供电能。同时高压配电箱也连接车载充电机和直流充电插座,当车辆动力电池电量不足时,可通过充电插座连接上充电枪,对动力电池进行充电。高压配电箱原理如图1所示。

图1 高压配电箱原理图

2 箱内电子元器件的选型

从图1可以看出,高压配电箱内包含熔断器、手动维修开关、高压接触器、预充电阻、电流传感器和线束连接器等。

1) 熔断器的选型。熔断器是一种安装在电路中,保证电路安全运行的电气元件,提供过流保护功能。熔断器规格的选择通常从工作电流、应用电压、环境温度、熔断特性、脉冲电流和安装空间等几个方面考虑[4]。通常熔断器的额定电压需大于动力电池的最高电压,其额定电流计算如下:

式中:In为熔断器额定电流;Ir为保护回路的负载电流;K1为负载形式矫正系数;K2为温度矫正系数。

其中K1主要根据负载特性,考虑功率变化、电流纹波、启动和关闭瞬间冲击电流等因素,一般条件下,平稳运行负载选择0.75;如果负载在运行中有较大波动,建议K1选择0.6。K2通常根据熔断器使用环境温度及熔断器温升曲线确定取值,纯电动车通常无明显高温产生区域,K2一般取0.6。以此款高压配电箱主保险为例,电路主回路负载电流Ir=P/U,其中P为额定功率,最大可达到25 kW;U为额定电压,310 V。经计算得出Ir=80 A。由于电机控制器为电容性负载,上电瞬间回路中有较大脉冲电流,故K1取值0.6。由于是纯电动汽车,K2取值0.6。经计算,可得In=80/0.6×0.6=222 A,结合熔断器产品规格,选择熔断器的额定电流为250 A。

2) 手动维修开关的选型。手动维修开关通常称为MSD,为了保证电池在使用及维修过程中的安全性。动力电池系统中的MSD开始由选配逐渐成为标配[5]。例如此款高压配电箱选用安费诺公司生产的DC500 V,250 A的MSD,其连接可靠,操作便利。

3) 接触器的选型。通常高压接触器的线圈采用低压系统控制。汽车电气系统中多数为12 V或者 24 V,也有兼容12 V和24 V的产品。接触器主触点需根据用电设备的额定电压和额定电流确定。通常额定电流需大于或者等于负载额定电流的1.3倍[6]。考虑到纯电动车中的直流大电流,对接触器的灭弧要求和使用寿命有着严峻的考验,选型时一定要充分考虑到接触器的特性,选择最匹配的型号。例如此款高压箱选择松下耐电压400 V,过电流能力分别为120 A和20 A两款接触器。

4) 预充电阻的计算。预充电路是为了防止瞬态大电流对大功率容性负载的上电冲击。预充电路实际上是一种RC电路的零状态响应。根据零状态响应表达式[7]计算预充电阻:

式中:Uc为电容两端电压;Ux为母线额定电压;R为预充电阻;C为并联负载等效电容;t为预充时间。

需注意的是,RC电路预充电时间常数通常不要太长,过长的RC时间将导致充电电流下降缓慢,从而导致电阻的平均功率较大,产生不必要的损耗和过长的上电时间。一般充电时间和变频器大小有很大的关系,通常在1 s左右完成预充电比较合适。小功率可以时间短一点,大功率时间适当放长,一般电容电压达到额定母线电压的80%~90%,就可以闭合主接触器。以我司新开发的一款物流车参数为例,额定电压为310 V,预充电路等效电容为900 μF,按UC/Ux=0.90计算,假设预充时间为0.6 s,计算预充电阻R=289.5 Ω。由于电容充电是个变电流过程,预充电阻功率参数也非常重要,如果电阻功率选择过低,电阻容易烧坏。预充电阻在充电时间内消耗能量Q可以通过积分计算[8]得出:

式中:t为预充时间;I为预充电路电流;Ut为预充完成时电容上的电压;Uc为电容两端的电压。代入电容值和预充完成时的电压0.9Ux得到预充电阻预充过程中消耗的电量Q=35 J,预充电阻平均功率P=Q/t=35/0.6=58 W。结合使用环境和产品规格,最后选用预充电阻规格为电阻值300 Ω,功率100 W。

5) 电流传感器的选型。纯电动车常用的电流传感器有分流器和霍尔电流传感器。分流器是一个可以通过大电流的精确电阻,当电流流过分流器时,在其两端就会产生一个毫伏级的电压,用毫伏电压表来测量这个电压,再将这个电压通过欧姆定律计算就能得到电流值。霍尔电流传感器是根据磁场和感应电压之间的关系而设计的。当电流通过一个位于磁场中的导体时,磁场会对导体中的电子产生垂直于电子运动方向的作用力,从而在导体的两端产生电压差。霍尔电流传感器是利用霍尔效应将一次大电流变换为二次微小电压信号的传感器。这两种电流传感器各有自身的优势和不足,分流器电路和计算比较简单,但是有少量的损耗;霍尔传感器测量精度更高,使用范围也更广,但是成本较高。本公司这款高压配电箱选择的是300 A、75 mV的分流器。

6) 高压配电箱连接器。连接器是保证各种电子系统正常工作和安全运行的关键元件之一。通常从连接器的电气特性、机械性能和环境性能等几方面选择适合的产品型号。比如这款高压配电箱选用安费诺单芯、两芯等型号的连接器。

3 高压配电箱结构设计要点

1) 电气绝缘设计。电气元件与金属箱体之间增加一绝缘板,材料为环氧树脂,所有电气元件都布置和固定在该绝缘板上,实现高压部件与金属壳体之间的有效绝缘。按国标GB/T 18384.3-2015[9]要求:在最大工作电压下,直流电路绝缘电阻的最小值应>100 Ω/V;交流电路应至少>500 Ω/V。此高压配电箱在正常储存环境下,用500 V兆欧表测量,绝缘阻值均达到20 MΩ以上,远高于国标要求。

2) 极性分离设计。正负接线端分开布置,尽量减少短路隐患,在保证同流能力的前提下,主正和主负端采用紫铜排连接。

3) 防水防尘密封设计。根据整车安装空间大小,高压箱结构采用方形盒体设计,箱体外盖边缘设计采用止水口和折边的结构,在外盖内圈增加橡胶垫圈,采用螺栓固定。箱体上所有接插件采用螺栓加封闭式铆接螺母固定,插件底座增加橡胶垫圈,确保与箱体的贴合性,使整个高压配电箱体的外壳防护等级达到IP67[10]。

4) 电气元件集中布置。考虑到此车型主接触器和充电接触器都由BMS模块控制,为优化线路连接,将BMS布置在高压配电箱内,减少线束间的连接点。同时熔断器、接触器、BMS控制器集中在一个空间布置,便于系统故障的排查和维修。整个箱体结构布置采用CATIA三维软件设计[11],实现各电气元件合理的布局和精准的定位。

4 结束语

经整车性能测试,高压系统各部分指标都通过了试验,性能稳定,安全可靠。对后续高压配电箱进一步集成设计研发有着借鉴意义。

[1] 车兆华.对纯电动城市客车发展的一些思考[J].客车技术与研究,2012,34(5):45-46.

[2] 房永强.纯电动客车高压配电柜的设计与应用[J].机电技术,2015,39(2):126-129.

[3] 刘宁,吴明瞭,汪斌,等.纯电动商用车高压电气系统匹配设计[J].汽车电器,2014,53(5):18-21.

[4] 李鹏飞,刘俊平,朱永利,等.电动汽车用高压熔断器选用方法研究[J].汽车电器,2014,53(12):8-21.

[5] 全国汽车标准化技术委员会.电动汽车安全要求:第2部分 操作安全和故障防护:GB/T 18384.2-2015[S].北京:中国标准出版社,2015:5.

[6] 刘传亭,白云飞,曹文宇.电动汽车用直流接触器的设计[J].电器与能效管理技术,2014,56(23):20-23.

[7] 王钦普,王波,刘涛.纯电动客车高压配电系统设计[J].客车技术与研究,2013,35(3):14-15.

[8] 邹档兵,翁星方,荣智林,等.轨道牵引用主变流器充放电电阻的参数计算与选型方法[J].机车电传动,2012,35(3):20-22.

[9] 全国汽车标准化技术委员会.电动汽车安全要求:第3部分 人员触电防护:GB/T 18384.3-2015[S].北京:中国标准出版社,2015:10.

[10] 全国电气安全标准化技术委员会.外壳防护等级(IP代码):GB 4208-2008[S].北京:中国标准出版社,2009:11.

[11] 詹熙达.CATIA V5R20产品设计实例精解(修订版)[M].北京:机械工业出版社,2014:5-20.