液体环境下管道机器人系统设计与分析

2018-03-05李俊辰唐杰区杰徐杰崔佳骏

李俊辰, 唐杰 , 区杰 勇, 徐杰 , 崔佳骏

(中国民航大学,天津 300300)

0 引言

在日常生活和工业生产中存在着各种各样的管道,如自来水管道,油气管道等。这些管道作为重要的物料运输设施得到了广泛应用。管道在经过长时间的使用后,由于压力、冲击和腐蚀的影响,会出现管壁老化、裂纹、腐蚀、管壁异物附着等缺陷,因此在使用中经常需要对管道内壁进行检测,及时发现管道内壁的情况,以便对管道进行维护。而管道所处的环境往往是人们不易到达和直接进入的,因此对管道的检测和维护是工业生产中的一道难题。传统的管道检修方式存在效率低下,检修困难等问题,且在检修时必须停用管道,严重影响正常的生产工作。管道机器人正是为了解决这些问题而产生的[1-2]。

作为机器人系统中一个新兴的种类和分支,管道机器人在21世纪得到了快速发展。但总体来看,目前管道机器人的研究总体还处于初始阶段,离大规模投入应用尚有很大距离。尤其是针对充满液体的管道,由于管内情况复杂,环境恶劣,因此关于这方面的研究不多[3],只有少数论文提及。这导致输送液体的管道无法在正常工作条件下得到有效的检测和维护,从而对工业生产和人们的生活带来很大的困扰。针对目前对液体环境下的管道进行无损检测的迫切需求,设计了一种依靠特殊支撑装置抓紧管内壁,并通过对称安装的电动机或喷水推进器实现管道内往复运动的管道机器人。该型管道机器人采用模块化内部设计保证了设备的合理分配,并很好地控制了机器人的整体尺寸;采用STC15系列单片机进行编程控制,通过携带的图像传感装置实时将管道内部图像发送至管外显示器,并能通过遥控手柄或手机软件平台操控机器人的运动。该型管道机器人系统可在不妨碍管道正常输送液体的情况下对管内进行无损检测,对提高管道检修效率,加速工业生产具有重要意义。本文主要研究管道机器人系统的结构设计和控制系统设计,其中包括机器人内部结构,外部支撑装置结构,机器人运动形态,工作机制等。

1 管道机器人结构设计

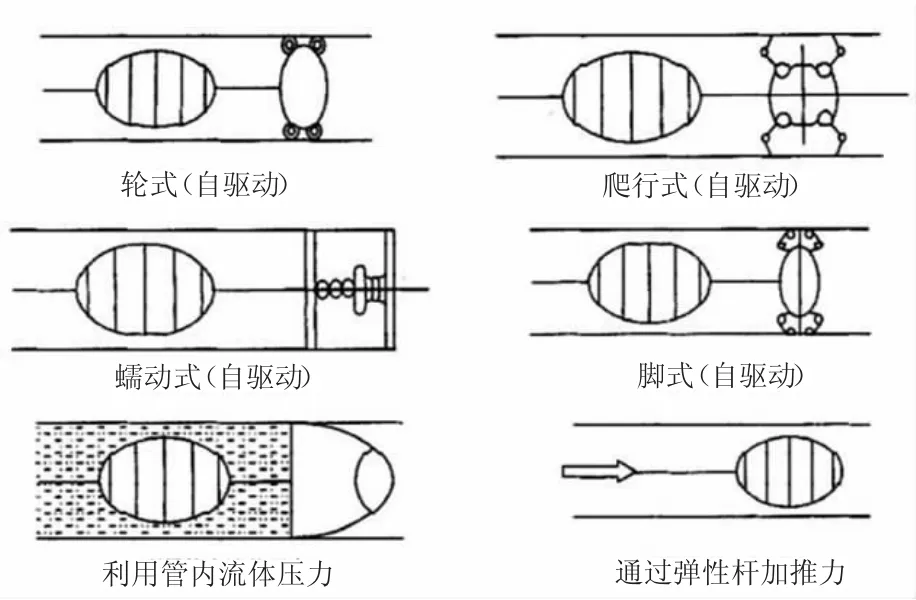

图1 管道机器人的几种常见形态

目前,管道机器人类型大致可分为自驱动(自带动力源)、利用流体推力、通过弹性杆外加推力3种,其中以自驱动占大多数。而按照行进方式分类,管道机器人又可分为活塞式、履带式、滚轮式、足腿式等数种,如图1所示。这些类型的管道机器人大部分针对的都是管径较大且内部为空气介质的管道。对于充满液体或运输液体的管道,由于管内环境复杂,研究成果相对较少[4-5]。本文结合上述几种管道机器人的类型,提出了一种适应较复杂液体环境的管道机器人系统,如图2所示。该型机器人系统克服了防水问题和管径狭小,水流环境复杂等问题,在保证管道能正常工作的情况下简化了检测程序,提高了检测效率。

通过对液体环境中管道机器人的设计和动力装置相关文献的解读[6-12],我们知道:一般情况下,液体环境中管道机器人的设计需要满足3点基本要求:1)力封闭。移动机构在行进过程中,应具备支撑在管道内壁上而不失稳的能力,即机器人的支撑机构受到管道的径向支反力而组成1个封闭的力多边形。2)形封闭。机器人在管道中工作时,为了能够保持一定的姿态,不出现颠覆、扭转的现象,这要求管道对机器人施加1个封闭的形状约束。也就是说行走机构至少需要3个对称支撑点。3)驱动行走。行进机构应具有主动驱使机构[13]。

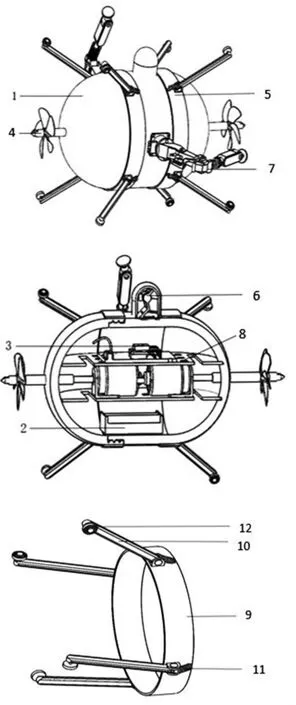

该型机器人系统正是依照上述的3个要求设计,其基本外形是在胶囊型的外形上进行了相应的改进,主要由壳体,动力装置,隔板,控制装置和支撑装置组成。采用两个对称安装的直流电动机或喷水推进器作为动力输入。其中,壳体部分由一个空心半球和一个带圆顶的空心圆柱体用过渡配合的螺纹与密封圈连接而成,具有良好的防水性能。考虑到机器人便于维护和生产的需求,其内部结构采用模块插接式设计,在空心圆柱体部分内有两道沿内壁的沟槽,内置两块可插接的带孔隔板8,将主体分为3部分。底层放置电池组,中部放置两个带支撑架的直流电动机(或喷水推进器)作为动力装置,分别驱动位于首尾的两套桨轴设备,以实现在管道内的往复运动。上部放置控制装置3并与电池组2之间通过隔板上的小孔实现导线连接。这种设计使得内部结构紧凑,层次分明,方便设备安装和维修,同时极大地缩小了机器人的体积,使得该型机器人可以在较狭窄的细长直管道内执行工作任务。同时,在圆柱体部分外壁连接有一透明可拆卸的空心圆顶,其与主体部分之间同样为螺纹与密封圈相结合的连接,内置舵机和传感器6。在透明圆顶两侧还外伸有2个小型机械手臂7,用于在检测时对管道进行一定程度的维护,如清洗内壁等。机械手底座与主体采用对称布置的4个螺栓固定。

图2 一种液体环境管道机器人系统结构图

图3 管道机器人样机进行水下运动测试

支撑装置是系统的关键部分。该机器人配有一对可拆卸支撑装置5,每个支撑装置由支撑环9,支撑杆10,弹簧11,轴承滑轮12组成。支撑杆采用圆周对称布置,用含一定阻尼程度的铰链固定于支撑环上并与固定环上的弹簧相连。工作时,机器人往往会遇到管径不断变化的管道,管径缩小时,弹簧将被拉长,支撑杆整体内收并依靠弹簧弹力紧紧压在管壁上以保证系统的平稳运动。管径扩大时,弹簧放松,支撑杆自然伸开用于保持与管壁的紧密配合,以适应机器人在不同管径的管道内工作的需求。支撑装置的加入不但使机器人运动更为平稳,防止在充满液体的管道内部因产生空泡或湍流等复杂环境时导致的机器人晃动。机器人选用电动机作为动力装置时,还可以克服因为桨轴转动产生的转矩,避免了机器人在液体中打转这种情况的出现。为方便支撑装置的安装和拆卸,在机器人壳体两侧各有一道2~3 mm的环状沟槽,使用时,将带有支撑架的支撑环分别套在主体两侧,支撑装置将自动卡进预设的沟槽中,避免了机器人运动过程中支撑环可能发生的轴向窜动。使用该机器人时,将3块挡板分别插入半球体特别设置的凹槽中,并相应地放置动力装置、电池组和传感器组件。并将1对支撑装置套于外壳两侧,即可将该机器人置于管道中。由于支撑装置上的弹簧的存在,其支撑装置上的轴承滑轮将自动压紧在管道内壁,实现机器人与管壁紧密配合,如图3所示。由于弹簧具有一定形变量,故该机器人可适应不同口径的管道。当管道中充满液体或输送液体时,该机器人便可进行工作。管外操作人员可通过遥控装置,实时判断机器人在管道中的位置和观察管壁内部的损伤情况,并可操作两个小型机械手臂对管壁进行简单的检修工作。

2 管道机器人控制系统设计

系统控制需要完成对机器人的运动方向、速度、角度的控制,姿态的调整等,对电动机的驱动控制是整个控制系统的关键[14-15]。本研究控制系统的设计包括单片机控制程序的设计和手机软件的开发两方面。

2.1 STC15系列单片机控制程序设计

该机器人采用以STC15系列单片机为核心的电动机舵机两用开发板,其控制对象包括2个直流电动机和至少3个小型舵机。对于直流电动机来说,其运动参数包括正反转和加减速。调速只需要改变直流电动机的电压就可实现对速度的控制,最常见的方法是PWM脉宽调制,调节电动机的输入占空比就可以控制电动机的平均电压,进而达到控制转速的目的,占空比越大,电动机转速越快。至于电动机的正反转,只需要通过改变电动机的正负极就可以实现正反转控制,改变电动机的正负极可使用继电器实现。

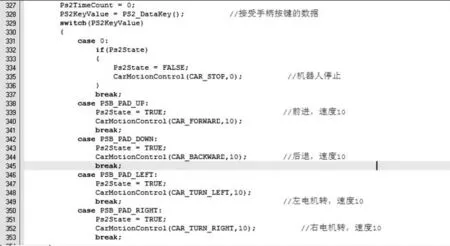

舵机的工作原理是:控制信号由接收机的通道进入信号调制芯片,获得直流偏置电压,其内部有1个基准电路,产生周期为20 ms、宽度为1.5 ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。最后电压差的正负输出到电动机驱动芯片决定舵机的正反转。当舵机转速一定时,通过级联减速齿轮带动电位器旋转,电压差为0时,舵机停止转动。舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置。单片机系统若实现对舵机输出转角的控制,必须完成2个任务:首先是产生基本的PWM周期信号;其次是脉宽的调整,即单片机模拟PWM信号的输出并且调整占空比。当系统中只需要实现1个舵机的控制时,采用的控制方式是改变单片机的1个定时器中断的初值,将信号分为2次中断执行,1次短定时中断和1次长定时中断,这样使控制系统工作效率和控制精度都很高。本控制系统的部分程序如图4所示。

图4 遥控装置控制电动机的部分程序

2.2 手机软件的开发

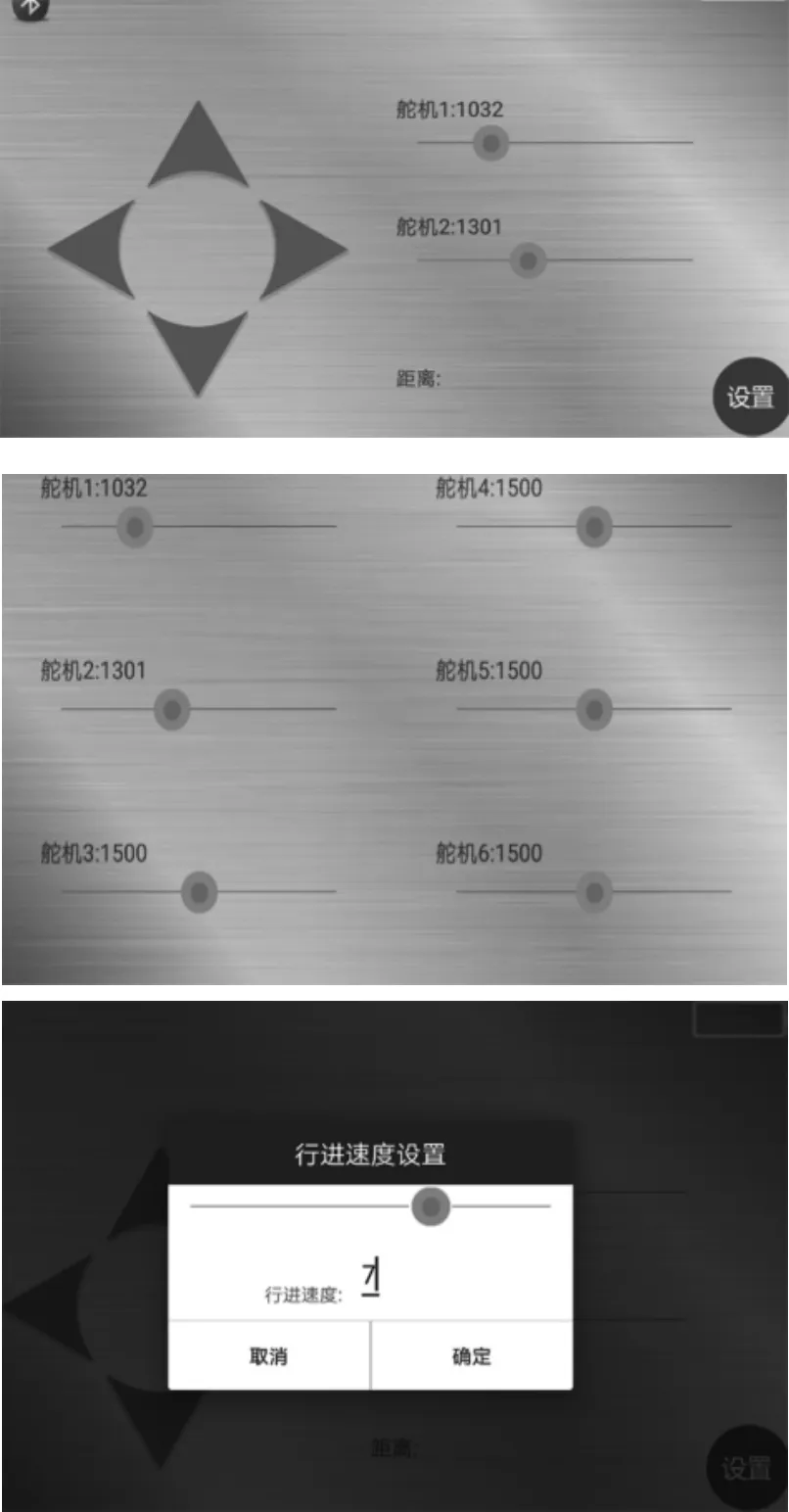

图5 手机app软件的控制界面

手机app的应用使得该型机器人的控制更加方便。该配套手机软件包括二级界面,并与STC15系列单片机开发版通过蓝牙连接。该app由智能小车控制软件改进而来,其界面如图5所示。第1级界面主要功能为控制两个直流电动机的转向。界面包括4个电动机转向调节键和两个舵机转速控制键。4个方向键分别可控制2个电动机的正反转和单个电动机的正反转。当系统所装舵机多于2个时可通过设置键内的第二级界面进行调节。设置键内的第2级界面可调节2个电动机的行进速度和至多6个舵机的转速。拖动横条即可实现速度的选择控制。选择完成后系统将自动退回第一级界面完成数据更新。该app软件的使用方法与遥控手柄基本相同。使用前,只需点击界面左上方的蓝牙连接键即可实现与单片机的连接。当使用遥控手柄修改转速时,需进入软件的第2层界面进行设置。软件界面上的数据可以随机器人工作速度的需要进行编程修改,以适应不同液体环境下的工作要求。

3 结语

本文针对当前管道维护中存在的检修困难,效率低下等问题及当前液体环境下对管道无损检修的需求,设计并制造了管道内往复运动的管道机器人样机:1)该机器人系统通过1对特殊的弹性支撑装置,可实现液体环境下水平直管道的检测和维护工作。该系统可在管内实现不同速度的往复运动,通过系统携带的图像传感装置实时向管外工作人员反映管内壁的情况,从而做到对管道进行及时有效的维护。2)整个系统使用基于STC15系列的控制板,并实现了遥控手柄和手机软件平台两种控制,使机器人系统的操作更加便利。这种液体环境下的管道机器人体积小,结构简洁,维护方便,可同时实现管道内的无损检测和简单检修功能,极大地提高了管道的维护效率,对减少管道维护成本,加快工业生产具有重要意义,可广泛应用于管道运输行业。

[1] 陆麒,章亚男,沈林勇,等.适应管径变化的管道机器人[J].机械设计,2007,24(1):16-19.

[2] 王殿君,李润平,黄光明.管道机器人的研究进展[J].机床与液压,2008,36(4):185-187.

[3] 谭湘强.液体中微机器人的运动机理与实验研究[D].广州:广东工业大学,2002.

[4] 甘小明,徐滨士,董世运,等.管道机器人的发展现状[J].机器人技术与应用,2003(6):5-10.

[5] 钟映春,杨宜民.新型无缆管道机器人的研究[J].机械工程师,2004(8):3-5.

[6] 王宏刚.微小管道机器人结构设计及动力学分析[D].长沙:国防科技大学,2007.

[7] 朱永梅,孙小艳,张超.新型微型管道机器人结构设计及其运动可行性分析[J].江苏科技大学学报(自然科学版),2013,27(4):351-355.

[8] 海波,包志炎.螺旋轮式微型管道机器人设计[J].机械工程师,2008(7):29-30.

[9] 汤婷洁,李朝东.微型管道机器人及其电驱动技术[J].微特电动机,2005,33(4):36-38.

[10] 肖楠.尾部驱动微管道机器人[D].哈尔滨:哈尔滨工程大学,2007.

[11]HAYASHI I,IWATSUKI N,MORIKAWA K,et al.An in-pipe operation microrobotbased on the principle ofscrewdevelopment of a prototype for running in long and bent pipes[C]//International Symposium on Micromechatronics and Human Science.IEEE,1997:125-129.

[12]马荣朝,秦岚.微小管道机器人移动机构运动学与动力学特性[J].重庆大学学报(自然科学版),2002,25(7):26-29.

[13] 权正汉.管道测试机器人系统设计研究[D].上海:上海大学,2003.

[14]刘斌.管内移动机器人控制系统的研究[D].天津:天津大学,2000.

[15]王立权,贾守波,郭黎滨,等.城市排水管道机器人控制系统研究[J]机床与液压,2008(6):96-98.