数控铣床定位精度检测与分析

2018-03-05曾超王湘江冯栋彦

曾超, 王湘江, 冯栋彦

(南华大学机械工程学院,湖南衡阳 421000)

0 引言

随着人们对产品质量的追求越来越高,对数控铣床的加工精度形成了挑战,而且加工精度是衡量数控铣床工作性能的重要指标,并在现代企业竞争中发挥着核心作用[1-2]。在现代制造业中,数控铣床因柔性好、自动化程度高等特点得到广泛应用,国内外也对数控铣床误差的检测与分析做了大量的实验与研究[3-7]。Zhang等[8]介绍了关于利用对角线测量铣床体积定位误差并通过RBF神经网络预测误差补偿的方法。Paolo Bosetti[9]总结了影响机、铣床定位误差的几种来源,包括几何误差、运动误差、热变形引起的机器结构变形以及机械负荷惯性引发的动态误差。马军旭等[10]总结了影响数控铣床加工精度的因素主要是滚珠丝杆、轴承、导轨等的制造和安装误差。李继中等[11]分析了数控铣床的误差来源,并提出了改善方案,但是,对于影响铣床定位精度的具体原因的分析还不够完善。

文中利用激光干涉仪对MVC850B数控铣床定位误差进行测量,并采用Origin软件对测量数据进行处理,根据定位误差的规律,分别分析反向间隙误差、螺距误差和重复定位精度,得到其各自的主要影响因素,为减小定位误差提供依据。

1 铣床定位误差的来源

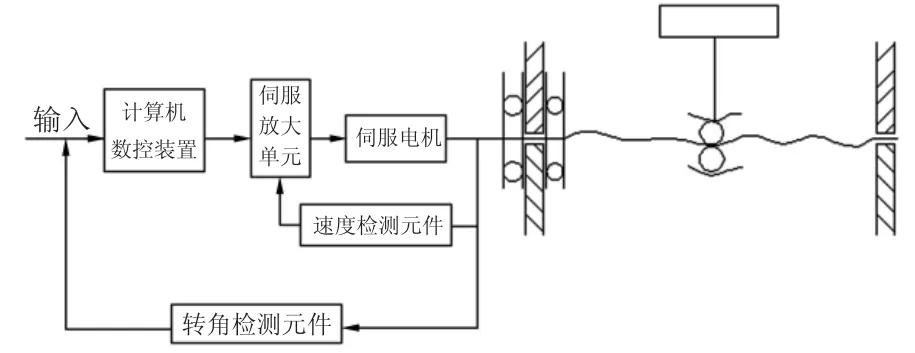

目前,国内大部分数控铣床还是采用开环、半闭环控制。在加工中,滚珠丝杆、导轨、轴承等机械传动部分产生的误差不能反馈到伺服控制系统,从而影响加工精度。因此,解决好由于机械传动部分带来的加工误差问题,是保证加工质量的重要环节。图1所示为MVC850B数控铣床进给系统结构图。

图1 MVC850B数控铣床进给系统

造成铣床反向间隙的原因主要有:丝杆螺母副间隙、轴承与轴承座之间的间隙等。而丝杆的制造精度会引起螺距不均匀,进而在机床进给运动中造成定位不准确。由于导轨的直线度误差,当程序运行到指定位置时,而工作台发生偏转也会造成定位不准确。同时,机床在运转过程产生的振动等也会对机床定位误差造成影响。

2 铣床定位误差的检测

2.1 位移误差测量的基本原理

测量数控铣床定位误差的方法主要有一维球列法、双球规法和光学检测法。前两者主要用于单项误差的测量,精度较低且范围有限;而光学检测法精度高,操作方便,但仪器设备昂贵[12-15]。因此文中采用激光干涉仪对数控铣床的线性位移误差进行测量,其测量原理如图2所示。激光器发出激光束①,由分光镜分裂成反射光束②和发射光束③。这两束光分别经反射镜又反射到分光镜的同一位置,由分光镜进行调制后,把光束④传送到激光器中,从而使这两束光在激光探测器中产生干涉条纹。最后传送到计算机中得到误差数据。

2.2 数控铣床定位误差检测的主要步骤

利用雷尼绍LaserXL-30激光干涉仪对MVC850B数控铣床X轴、Y轴定位误差进行测量,测量现场如图3所示,测量步骤如下:1)铣床X(Y)轴回参考点;2)测量X(Y)轴,沿X(Y)轴方向摆放仪器,确定固定部和可动部,固定分光镜在固定部,反射镜在可动部;3)接通电源,在测量起点调整反射镜,使反射光完全进入激光器,移动可动部到测量终点,调整激光器,再次使反射光完全进入激光器;4)在测量软件中设定测量行程及测量点数,编程定步距移动机床工作台,检测并记录工作台实际移动位移;5)统计测量数据,用相关软件绘制误差变化图。

3 数控铣床定位精度分析

3.1 反向间隙误差分析

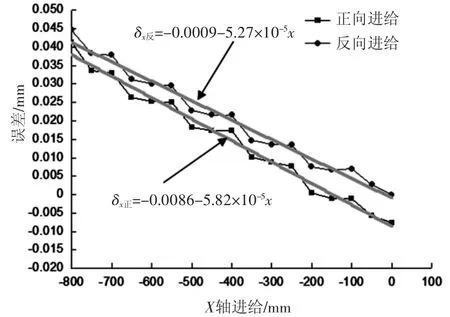

图4 X轴正反进给定位误差变化图

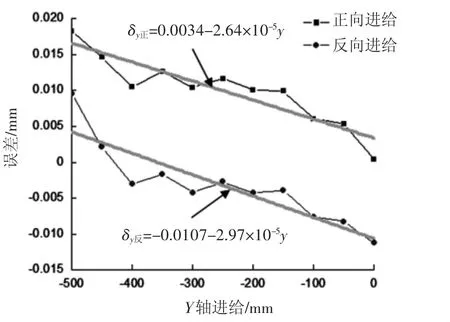

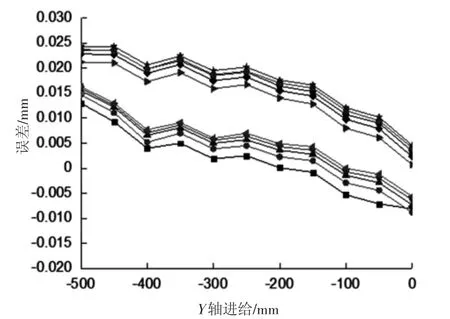

图5 Y轴正反进给定位误差变化图

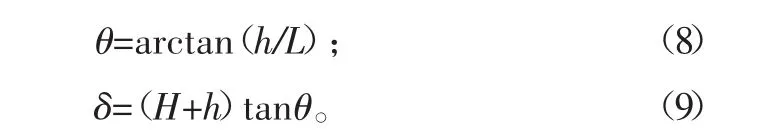

以铣床参考点为测量起点,分别测量X轴、Y轴的定位误差,设定步长为50 mm,机床先反向进给,再正向进给,一个来回为一次,连续测量5次,取各点的平均值。得到X轴0~-800 mm、Y轴0~-500 mm的定位误差变化规律如图4、图5所示。

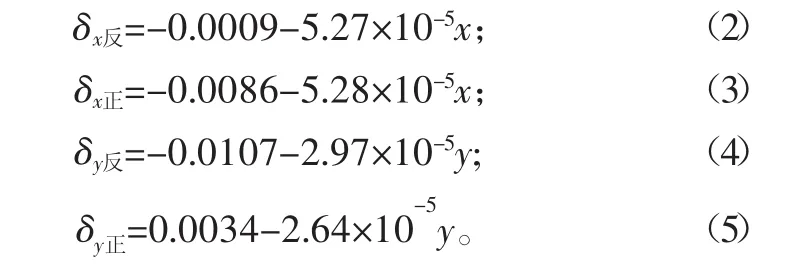

利用Origin对测量的定位误差进行线性拟合,可以得到定位误差δ关于行程l根据线性拟合表达式:

则X轴、Y轴反、正向进给的定位误差拟合表达式为:

令δr为数控铣床的反向间隙误差值,则通过式(6):

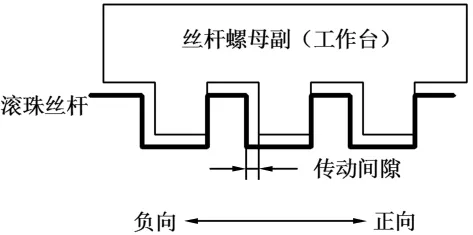

可以计算得到X轴反向间隙为0.0077 mm,Y轴反向间隙为0.0141 mm。在此次研究中,MVC850B数控铣床的传动机构是靠伺服电动机直接通过联轴器带动丝杆转动,再由丝杆螺母副带动工作台移动,轴承装配精度较高。故反向间隙误差主要由丝杆螺母副之间的间隙造成。由于滚珠丝杆制造装配及碰撞磨损等因素,使其与丝杆螺母副之间存在传动间隙,如图6所示,当伺服电动机带动滚珠丝杠正向运动时,滚珠丝杠会走过一段空隙而工作台实际位置不变,从而造成的工作台位移量与理论值不同,影响零件最终加工精度。

图6 反向误差间隙基本原理

3.2 螺距误差分析

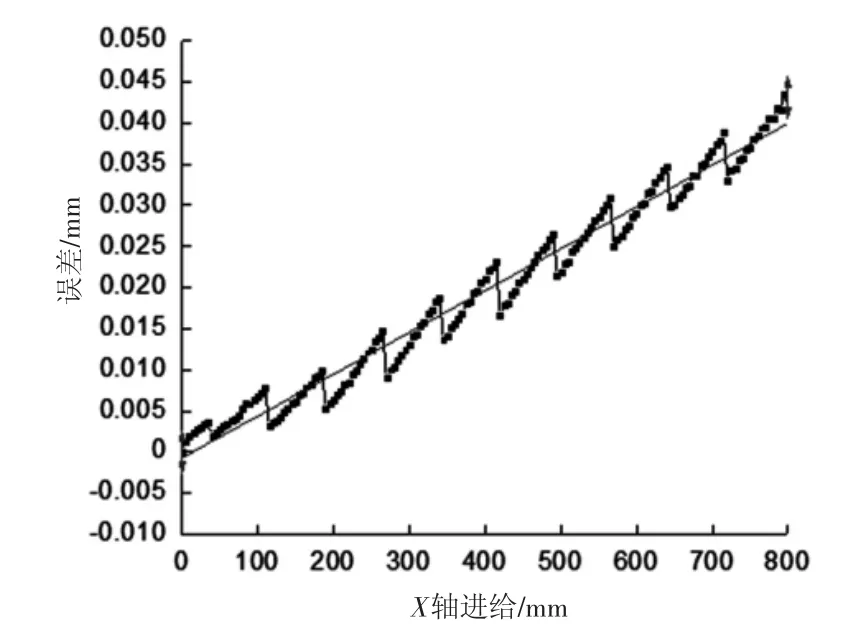

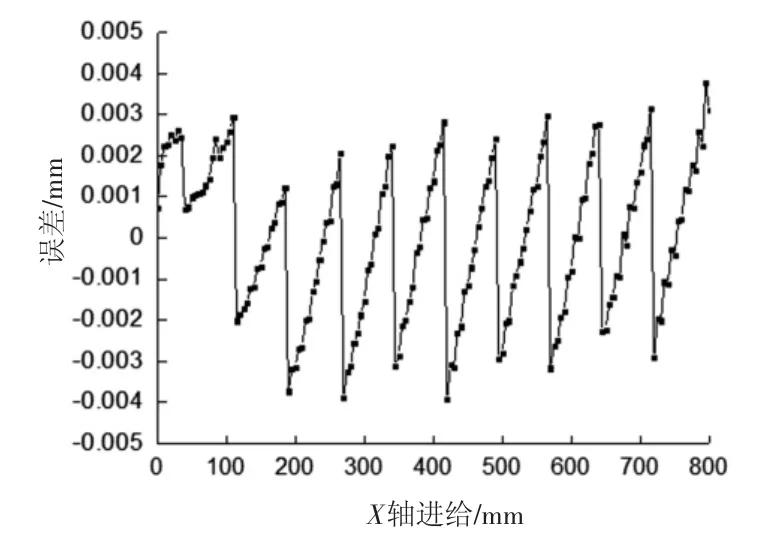

为了能够更加细致地分析MVC850B数控铣床的螺距误差的规律,以步长为5 mm测量一次X轴反向进给0~-800 mm的定位误差。为了观察更加方便和明显,在处理数据时铣床参考点设为横坐标的零点,以铣床反向进给方向定为横坐标的正方向,测量结果如图7所示。

螺距误差主要由渐进性误差、锯齿形周期性误差、局部性误差三部分组成。

图7 X轴螺距误差详细图

用a+bl表示渐进性误差,其主要由于机床母丝杠的螺距累积误差造成,是影响工作台定位精度的最主要因素。同样对图7的X轴定位误差进行线性拟合,得到拟合表达式为

滚珠丝杆在制造过程中螺距会存在制造误差,而且在机床使用过程中,会对丝杆造成磨损,使得在加工过程中单方向的定位误差随着螺距误差的累积呈线性增大。

锯齿形周期性误差是由多项谐波误差合成的误差部分。周期性跳动的影响因素主要有:机床传动链中各元件,如母丝杆、齿轮等的周期性误差;轴承内外圈的端面跳动和轴承内外圈滚道的侧向摆动,导轨的直线度误差等。这些因素造成的机床周期性误差也严重影响了机床的传动精度。为了更加清楚地表达螺距误差的周期性,把螺距误差整体消除掉渐进性误差的影响,得到周期性误差如图8所示。

图8 周期性误差详细图

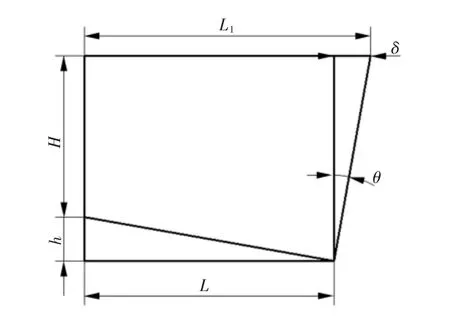

可以从图8中得到,MVC850B数控铣床X轴的螺距误差大致以75 mm为一个周期,每次突降大约6 μm。在机床开始运行时,误差变化较小。由于MVC850B数控铣床所用的滚珠丝杆型号是40-10,螺距为10 mm,与螺距误差的周期性相关性不大。机床是由伺服电动机直接带动丝杆,轴承的周期与丝杆一样,与螺距误差的周期性相关性也不大。故MVC850B数控铣床X轴的螺距误差主要由导轨的直线度误差造成。其误差原理图如图9所示。

图9 导轨直线度误差几何关系

图9中:L为理论行程;L1为X轴行程测量值;H为两导轨面的距离;h为导轨直线度误差;θ为滑体的角度波动;δ为定位误差。

可以看出,导轨存在直线度误差时,丝杆在伺服电动机驱动下走的行程不等于激光干涉仪的测量值。很直接的原因是由于存在直线度误差,导致机床滑体在固定坐标位置时与X轴理想方向出现微小的倾角θ,而这一倾角θ使固定于工作台的激光检测反射镜组也随之出现偏摆,最终工作台行程将与激光干涉仪的测量值L1将不一致。

根据几何分析:

可以得到,由导轨产生的螺距误差周期性是和正切函数有关,正切函数的周期用机床的行程来表示为75 mm,而螺距误差每隔一个周期突降6 μm也符合正切函数的特点。故MVC850B数控铣床X轴的螺距误差的周期性主要与导轨直线度有关,导轨存在大致呈周期性的挠曲。

局部性误差是一种随机误差,它是由于操作中不正常的偶然因素、其他环境因素或者测量仪器的不确定因素造成的,此次用的LaserXL-30激光干涉仪的测量精度在1 μm。左右,测量环境湿度较大,温度在15℃左右。

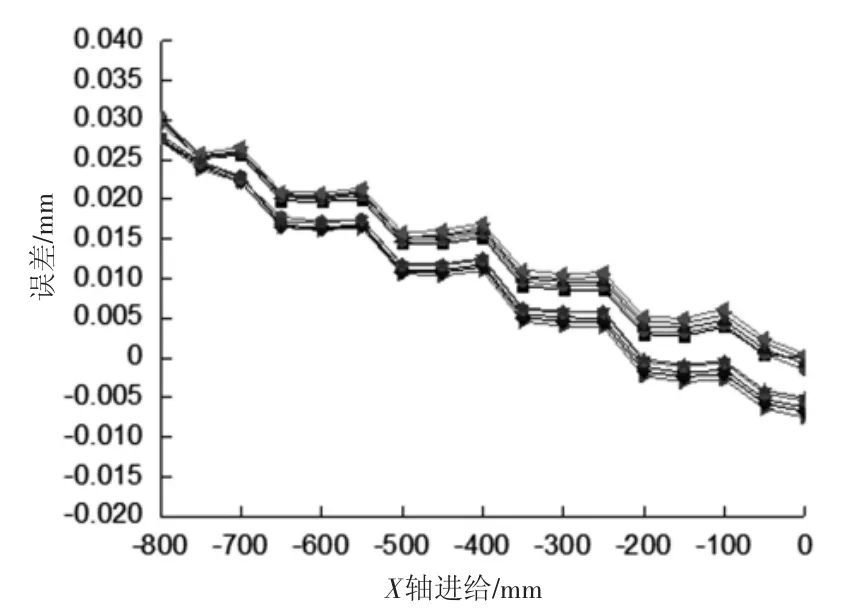

3.3 重复定位精度分析

数控机床重复定位精度是指在数控机床上反复运行同一程序代码所得到的位置精度的一致程度。按照国家标准,需要至少在机床最大行程上往复测量5次。X、Y轴重复定位误差测量结果如图10、图11所示。

图10 X轴重复定位精度

图11 Y轴重复定位精度

由图11可知,X轴正、反向重复定位误差分别为2.5 μm、2.3 μm;Y轴正、反向重复定位误差分别为4.1 μm、8.9 μm。可以很明显得知,Y轴的重复定位精度相比较于X轴的重复定位精度较差。重复定位精度主要是因为外界环境的影响,机床的振动及随着机床运转导致机床温度上升等。

4 结论

文章主要分析数控铣床的定位精度的影响因素,采用RENISHAW LaserXL-30激光干涉仪对MVC850B数控铣床X、Y轴定位误差进行检测,对测量结果从反向间隙误差、螺距误差、重复定位精度3个方面进行详细的分析,得出反向间隙误差主要由丝杆螺母副的间隙引起;螺距误差主要由丝杆螺距误差的累积以及导轨直线度误差造成;重复定位精度主要与机床的振动等有关。测量结果表明,Y轴的反向间隙误差和重复定位误差都要比X轴差,说明Y轴滚珠丝杆、轴承等传动链磨损较为严重。此次论文的研究为如何提高机床的定位精度提供了理论支持。

[1] RAHOU M,SEBAA F,CHEIKH A.Study and Modeling of Machining Errors on the NC Machine Tool[J].International Journal of Mechanical Engineering and Robotics Research,2017(1):54-57.

[2] 申晓龙,胡佳英,张明军.数控铣床几何误差测量与反向间隙误差补偿试验[J].科技导报,2011,29(35):68-73.

[3] 韩训梅.数控机床反向间隙的测量与补偿[J].伺服控制,2010(8):80-81.

[4] 梁时科.三轴数控铣床的几何误差补偿技术[J].装备制造技术,2013(7):73-75.

[5] YANG J,ALTINTAS Y.A generalized on-line estimation and control of five-axis contouring errors of CNC machine tools[J].International Journal of Machine Tools and Manufacture,2015,88:9-23.

[6] 唐笑,刘壮,赵义顺.三轴数控铣床几何误差软件补偿技术研究[J].机械设计与制造工程,2009,38(11):61-63.

[7] 王金栋,郭俊杰,费致根,等.基于激光干涉仪的数控机床几何误差辨识方法[J].机械工程学报,2011,47(14):13-19.

[8] ZHANG H,YANG J,ZHANG Y,et al.Measurement and compensation for volumetric positioning errors of CNC machine tools considering thermal effect[J].The International Journal of Advanced Manufacturing Technology,2011,55(1-4):275-283.

[9] BOSETTI P,BRUSCHI S.Enhancing positioning accuracy of CNC machine tools by means of direct measurement of deformation[J].The International Journal of Advanced Manufacturing Technology,2012,58(5-8):651-662.

[10]马军旭,赵万华,张根保.国产数控机床精度保持性分析及研究现状[J].中国机械工程,2015,26(22):3108-3115.

[11]李继中.改善数控机床精度的方法探索与分析[J].工具技术,2012(46):48-52.

[12]余德忠,卢干.三轴数控机床定位误差检测分析及其补偿[J].机械设计与研究,2010,26(4):82-84.

[13]曹永洁,傅建中.数控机床定位精度检测方法比较[J].组合机床与自动化加工技术,2006(11):60-63.

[14]张变霞,沈兴全.球杆仪的三轴数控机床几何误差检测方法与误差补偿[J].煤矿机械,2008,29(3):168-170.

[15] 杨新刚,黄玉美,朱德祥,等.基于激光干涉仪的垂直轴滚转角误差测量方法[J].中国机械工程,2009,20(12):1399-1402.