低透煤层CO2相变致裂增透解吸技术的应用

2018-03-05罗朝义江泽标郑昌盛田世祥韦善阳张海清

罗朝义,江泽标,郑昌盛,田世祥,韦善阳,张海清

0 引言

我国针对低透气性高瓦斯煤层赋存条件,强化增透是瓦斯治理和保证煤矿安全生产的根本措施关键技术[1],贵州矿区是我国煤与瓦斯突出较为严重的区域之一,大多数矿井属于低透气性煤层,瓦斯抽采难度较大。许多科技工作者己经在煤层增透方面探索研究并形成一大批科技成果,主要包括保护层开采、沿空留巷、水力增透、深孔预裂爆破等多种卸压增透方法[2-4]。近些年来,许多学者对CO2致裂工艺应用于煤层增透进行了研究[5-9]。ZUBER M D等通过实验证实了注入CO2可以提高甲烷的采收率[10-11],王兆丰等进行了液态二氧化碳对煤层致裂机理及现场应用的研究[12],孙建中基于不同爆破致裂方式开展了液态二氧化碳相变增透应用研究[13],孙小明开展了液态二氧化碳相变致裂穿层钻孔强化预抽瓦斯效果研究[14],王海东进行了突出煤层掘进工作面CO2可控相变致裂防突技术研究[15],周西华,门金龙等探究了液态CO2爆破煤层增透最优钻孔参数[16]。尽管前人在CO2致裂理论与技术上进行了很多研究,但是关于CO2致裂增透近距离、低透气煤层的现场应用上,仍旧没有成熟的技术工艺以及现场试验研究,再加上煤层赋存条件的千差万别,贵州矿区的喀斯特地质构造与其他矿区相比更复杂,常规的增透技术抽采瓦斯效率低、周期长、浓度低、流量小,所以对CO2致裂增透解吸技术现场应用探索具有重要意义。

基于此,文中选择近距离高强度开采的绿塘煤矿,针对低透气、高瓦斯多岩溶等难题,开展了CO2致裂与深孔预裂技术增透的现场试验,通过CO2顺层致裂后监测不同致裂半径的瓦斯浓度和瓦斯抽采混量变化,分析了CO2顺层致裂的影响范围,结合现场实际情况,对比考察CO2致裂与深孔预裂前后的煤层透气性系数、衰减系数、残余瓦斯含量等参数,深入分析了CO2致裂增透效果,以期为绿塘煤矿其他工作面以及贵州地区其他煤矿CO2致裂顺层钻孔技术增透提供依据。

1 增透机理及工艺

1.1 增透机理分析

CO2致裂增透解吸技术是利用CO2汽化产生高压波致裂煤层增透,在应力波作用下,爆生气体紧随其后迅速膨胀,进入由应力波产生的径向裂隙中。利用CO2的亲煤特性和其膨胀过程对煤层吸附瓦斯的驱赶,实现解吸,促进游离,使煤层透气性和瓦斯游离度双重提高,同时在钻孔周围形成一片透气性高、裂隙发育的区域,从而达到致裂增透的目的。深孔预裂增透是在介质内部的炮孔周围产生一柱状的压缩粉碎圈及沿爆破孔与控制孔连心线方向的贯穿预裂裂缝面。利用在爆破过程中产生的爆轰应力波和爆生气体使煤体破碎,从而使煤体的应力重新分布,卸压瓦斯大量释放的过程[17]。

1.2 CO2致裂与深孔预裂工艺

CO2致裂系统采用第三代大功率CO2致裂器结合深孔及群孔按先后顺序可控引发系统和热反应材料的生产包装等工艺,致裂充装设备布置在进风巷道内,液态二氧化碳通过增压泵加压装入专用储液罐,然后利用钻机的导通杆将储液管和释放管推送至预定位置,储液管内液态CO2压力为8~10 MPa,再通过电子导通器导通,用矿用低压(9 V)起爆器启动致裂装置,保压时间约15 min.由于加热管瞬间产生大量热量使液态CO2转化为气态,体积膨胀,高压气体冲破定压泄能片冲出释放管,随着应力波的扩展与贯通使得微观裂隙增多,煤层透气性提高,结合裂隙扩散准则,将裂隙可分为2段:起裂段、裂隙扩展段,致裂钻孔施工工艺如图1所示。

图1 CO2致裂钻孔施工工艺示意图Fig.1 Schematic diagram of CO2 fracturing drilling

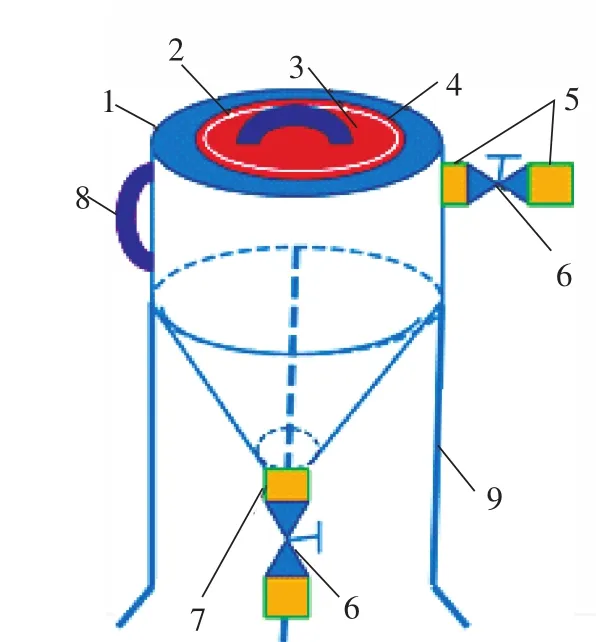

深孔预裂钻孔施工采用液压钻机,干式打钻及压风排渣施工钻孔,打钻过程保证风压在0.5 MPa并保持稳定,完孔后,起钻退杆并开适量压风将孔内煤渣吹净。为确保井下爆破的安全性,炸药选用三级煤矿许用水胶炸药,装药时用专用药管进行装药,并采用连续不耦合装药方式,采用正向起爆方式,封孔采用压风封孔器进行,风压封孔器如图2所示。预裂孔全孔进行装药后,外部留不少于6 m装填封泥或其他不燃性封孔材料,为了防止破后瓦斯超限,施工完抽采孔则应立即抽孔。抽采孔封孔深度宜大于10 m,封孔应保证严密。为考察CO2致裂孔与深孔预裂的影响范围及裂隙的发育程度,在致裂孔周围布置考察孔并通过考察孔测量分析CO2致裂与深孔预裂后的煤层透气性系数、衰减系数、残余瓦斯含量等参数。

图2 风压封孔器示意图Fig.2 Schematic diagram of wind pressure hole sealing device1封孔器罐体 2入料口 3密封盖板 4密封橡胶垫5压风联接管 6手动球阀 7出料口连接管 8把手 9支撑腿

结合工作面巷道布置方式,设计本煤层顺层钻孔,为了让2种增透技术之间具有可比性,顺层深孔预裂爆破钻孔布置方式、钻孔参数与顺层CO2致裂钻孔布置方式一致,且同样布置在进风巷上帮,位于2个测试孔之后,并施工考察孔对增透效果进行考察分析。

2 井下CO2致裂增透解吸技术应用

2.1 试验现场概况

绿塘煤矿可采煤层共7层,分别为6中,6下,7,10,16,26,33.层间距 2 ~43.5 m,平均间距 14.65 m,S204进风巷位于首采层南二采区6中煤层,煤均厚为 2.8 m,煤 层 透 气 性 系 数 为 0.065 3 m2/MPa2·d,煤层瓦斯含量 16.57 m3/t,瓦斯压力为0.79 MPa,煤层倾角 4°~ 18°,煤层走向 NW -SE,倾向 SW,正断距 40~60 m,工作面标高+1 730~+1 830,煤的破坏类型为Ⅲ类,煤层顶底板均为粉砂岩,地质构造复杂程度属于中等偏复杂程度,区内构造为断层、褶曲和滑坡,为近距离低透气煤层群复杂地质开采条件的突出危险区,普通顺层钻孔抽采瓦斯流量小、浓度低、周期长,抽采效率低,无法解决瓦斯问题。

2.2 致裂钻孔布置

在S204工作面进风巷实施CO2致裂与深孔预裂顺层钻孔增透技术,共设计3个致裂孔,分组布置钻孔,每个致裂孔两边施工有考察孔,每组施工6个钻孔,包括1个致裂孔与5个考察孔,考察孔的列间距为3 m;组间距5 m,在距离3#预裂孔18.2 m处设计2个测试孔,用作增透前的数据测试,孔间距3 m,钻孔直径94 mm,钻孔距底板板1.5 m,致裂孔设置在中间位置,如图3所示。

图3 钻孔设计示意图Fig.3 Schematic diagram of drilling design

2.3 致裂技术的实施

根据现场实际情况,将顺层CO2预裂地点选在S204进风巷上帮,H3导线点往前12 m处开始布置。据绿塘煤矿的实际条件,各钻孔采用750钻机、75 mm的钻杆配94 mm钻头进行施工,施工过程中要固定好钻机位置,严格按设计参数施工,钻孔设计参数见表1,采用慢速推进,保证孔身直、内壁光滑、孔内干净。

表1 钻孔设计参数表Tab.1 Design parameters of drilling

顺层CO2预裂钻孔施工顺序:首先施工测试孔1,测试孔 2;之后施工 1#,2#,3#致裂孔;现场致裂顺序为:2#→1#→3#,1#致裂孔下致裂器 14根(每根2 m),封孔深度15 m;2#致裂孔下致裂器14根,封孔深度10 m;3#致裂孔下致裂器13根,封孔深度15 m.致裂过程中,1#孔和3#孔致裂正常,2#孔由于附近废孔注浆封堵时间较短,致裂过程中存在穿孔现象。最后施工考察孔并进行连抽,施工考察孔过程中,各组考察孔均从距离致裂孔最远位置开始,如第一组考察孔施工顺序为:1-5→1-1→1-4→1-2→1-3.深孔预裂孔及考察孔分布同CO2致裂钻孔分布一致。为考察致裂前后及2种增透方法的瓦斯预抽效果,在整个过程中,记录各抽采钻孔瓦斯浓度、流量、负压。同时对比煤层致裂前后的透气性系数与衰减性系数突出致裂效果。

3 致裂效果考察及分析

CO2致裂顺层钻孔技术针对喀斯特地质条件下的低透气性高瓦斯煤层的矿井瓦斯预抽效果明显,致裂后孔裂隙增加,煤层透气性得到大幅度提升。本次方案通过对试验区煤层透气性系数、衰减性系数、抽采浓度、流量及残余瓦斯含量考察致裂效果。

3.1 透气性系数及衰减系数考察

采用井下直接测定煤层透气性系数的中国矿院法,根据径向流流动理论测定致裂地点致裂前后透气性系数,同时对钻孔瓦斯流量自然衰减系数进行测定,然后进行对比分析,透气性系数及衰减考察结果如图4所示。

图4 透气性系数及衰减系数考察Fig.4 Effects of permeability coefficient and attenuation coefficient

从图4可知,煤层的透气性系数在致裂后普遍高于致裂前,CO2致裂稳定后煤层透气性系数为原始的4~5倍,深孔预裂增透后的透气性系数为原始的1.5~3倍;2种技术相比较,前者透气性系数为后者透气性系数的2倍左右。CO2致裂、深孔预裂的衰减系数均在可抽采范围内,但采取增透措施之后,衰减系数均有降低,其中,CO2致裂后的衰减系数比原始煤层衰减系数降低了53.6%,深孔预裂增透后衰减系数比原始煤层衰减系数降低了33.8%左右,后者的衰减系数比前者高20%左右,从煤层透气性系数和衰减系数方面比较,CO2致裂效果优于深孔预裂。

3.2 残余瓦斯含量考察

测定残余瓦斯含量是检测煤层抽采效果的有效手段,S204进风巷上帮CO2致裂增透后,抽采一段时间取样测定其残余瓦斯含量。取样测定装备为重庆煤科院研制的DGC型瓦斯含量直接测定装置。首先向煤层施工取样钻孔,及时采取预定深度处新鲜煤样到实验室做工业分析、孔隙率等参数,计算煤层瓦斯含量。S204进风巷上帮未增透区域原始瓦斯含量为16.565 4 m3/t,实施增透技术抽采一段时间后,对增透区域取样检测残余瓦斯含量,取样孔布置在两孔中间,取样深度为30.4~32 m,测得残余瓦斯含量见表2.

表2 顺层CO2致裂与深孔预裂残余瓦斯含量Tab.2 Vertical CO2 fracturing and residual gas content in deep hole presplitting

根据残余瓦斯检测结果可知,在抽采时间相同的情况下,CO2致裂后距离致裂孔1.5~4.5 m的考察孔残余瓦斯含量在8 m3/t以下,抽采率约为55%,距离致裂孔6.5,7.5 m考察孔的残余瓦斯含量远远高于8 m3/t,CO2致裂效果比深孔预裂效果明显,离预裂孔越近,抽采效果越好。

3.3 钻孔瓦斯抽采浓度及抽采流量考察

驱赶瓦斯是CO2致裂的作用之一,CO2致裂驱替破坏了原始煤层瓦斯吸附解吸平衡状态,大量吸附态瓦斯解吸为游离态,瓦斯浓度上升,同时,致裂后大量CO2充斥在孔隙及裂缝中,根据竞争吸附理论,CO2在煤基质中的吸附能力高于CH4,大量CH4被驱替出来使得瓦斯抽采的浓度较高,致裂前后钻孔瓦斯抽采浓度变化曲线如图5所示。

图5 瓦斯抽采浓度Fig.5 Concentration of gas mining

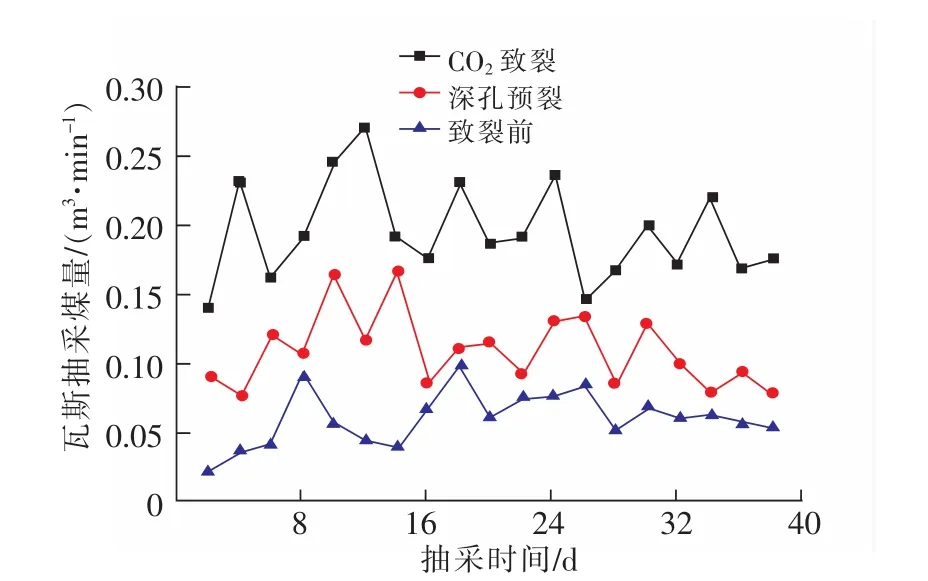

通过对致裂前后钻孔瓦斯抽采浓度和抽采混合量的整理分析发现,CO2致裂后的钻孔瓦斯抽采浓度基本稳定在60%~70%之间。采用顺层钻孔致裂增透后瓦斯抽采效率提高了约6倍,抽采达标周期缩短,进行深孔预裂增透后,各组钻孔的平均抽采浓度为40%左右,平均抽采流量约为0.14 m3/min.增透后的瓦斯抽采浓度和抽采混合量普遍高于致裂前的平均水准,如图6所示,CO2致裂后的钻孔瓦斯抽采浓度及流量均高于深孔预裂,持续抽采一个月后,浓度有所衰减,但衰减幅度不大。

图6 瓦斯抽采混合量Fig.6 Amount of mixed gas recovery

3.4 经济效益分析

在采取CO2相变致裂增透解吸技术后,煤层瓦斯抽采浓度和抽采混量有较大幅度的增加,如果直接在240 m长的S204煤层施工抽采钻孔需布置96个抽采孔,采用CO2相变致裂顺煤层钻孔仅需施工钻孔26个,仅需40~80 d时间就能抽采达标,钻孔数量减少72%,抽采时间大幅缩短,按钻孔平均长度为70 m计算可减少钻孔工程量4 900 m,可节约钻孔工程费约107.8万元。该技术与深孔预裂爆破技术比较,减少了雷管炸药的消耗,与水力增透技术比较,减少了注水量。达到少投多产的目的,降低吨煤生产成本。

4 结论

1)对CO2致裂机理及致裂爆破瞬间应力波和裂隙发育的分布发展规律进行了研究。CO2相变后体积瞬间膨胀以及气体的尖劈作用使得裂隙继续扩展延伸,同时利用CO2亲煤特性对煤层吸附瓦斯驱替,促进游离,使瓦斯抽采浓度和抽采纯量都保持较高的水平;

2)通过在贵州绿塘煤矿首采层南二采区6中煤层S204进风巷上帮采用顺层水平长钻孔CO2致裂技术,煤层透气性系数提高4-5倍,致裂后衰减性系数降低了53.6%,瓦斯抽采浓度和混量分别提高约3倍和2倍,CO2致裂与深孔预裂相比较,前者煤层透气性系数约为后者透气性系数的1.9倍,CO2致裂后的衰减系数比深孔预裂后衰减系数低约20%;增透后的瓦斯抽采浓度和抽采混合量普遍高于致裂前的平均水准,同时钻孔工程量大幅减小,瓦斯抽采达标周期缩短并节约了瓦斯治理的直接成本,证明该技术在贵州煤矿区高瓦斯低透气性煤层中进行增透消突是可行的;

3)增透后通过测定分析残余瓦斯含量,得出CO2顺层致裂钻孔影响半范围约4.5 m,在抽采时间相同的情况下离致裂孔越近,抽采效果越好,CO2顺层致裂钻孔增透效果明显;

4)与其它增透技术相比,CO2致裂顺层钻孔技术工艺简单、设备操作可靠易行、施工周期短、综合成本较低,具有良好的卸压增透效果,同时适用范围更广。

[1] 程 详,赵光明,孟祥瑞,等.深部低渗透强突出煤层群首采下保护层确定和效果考察[J].中国安全生产科学技术,2016(10):18-23.CHENG Xiang,ZHAOGuang-ming,MENGXiang-rui,et al.Determination and effect investigation on the first mining lower protective layer in deep coal seam group with low permeability and strong outburst[J].Journal of Safety Science and Technology,2016(10):18 -23.

[2] 刘 健,刘泽功,高 魁,等.深孔预裂爆破在深井高瓦斯低透气性煤层瓦斯抽采中的应用[J].中国安全生产科学技术,2014(5):148-153.LIU Jian,LIU Ze-gong,GAO Kui,et al.Application of deep hole pre-splitting blasting to gas drainage at deep well and low permeability coal seam[J].Journal of Safety Science and Technology,2014(5):148 -153.

[3] Xie H,Li X,Fang Z,et al.Carbon geological utilization and storage in China:current status and perspectives[J].Acta Geotechnica,2014,9(1):7 -27.

[4] 邹全乐,林柏泉,刘 厅,等.割缝预抽后煤瓦斯吸附特性的变化特征[J].岩石力学与工程学报,2014(10):2117-2124.ZOU Quan-le,LIN Bai-quan,LIU Ting,et al.Variation of gas adsorption of coal after hydraulic slotting and predraining[J].Chinese Journal of Rock Mechanics and Engineering,2014(10):2117 -2124.

[5] 梁卫国,张倍宁,韩俊杰,等.超临界CO2驱替煤层CH4装置及试验研究[J].煤炭学报,2014(8):1511-1520.LIANG Wei-guo,ZHANG Bei-ning,HAN Jun-jie,et al.Experimental study on coal bed methane displacement and recovery by super critical carbon dioxide injection[J].Journal of China Coal Society,2014(8):1511-1520.

[6] 岳立新,孙可明,郝志勇.超临界CO2提高煤层渗透性的增透规律研究[J].中国矿业大学学报,2014(2):319-324.YUE Li-xin,SUN Ke-ming,HAO Zhi-yong.Study on increased permeability law of coal seam by supercritical CO2[J].Journal of China University of Mining and Technology,2014(2):319 -324.

[7] 杨宏民,夏会辉,王兆丰.注气驱替煤层瓦斯时效特性影响因素分析[J].采矿与安全工程学报,2013(2):273 -277,284.YANG Hong-min,XIA Hui-hui,WANG Zhao-feng.Influencing factors on time-varying characteristics of displacement coalbed methane by gas injection[J].Journal of Mining and Safety Engineering,2013(2):273 -277,284.

[8] 张 悦,张民波,朱天玲,等.低透气性煤层CO2增透预裂技术应用[J].科技导报,2013(23):36-39.ZHANG Yue,ZHANG Min-bo,ZHU Tian-ling,et al.Application of CO2anti-reflection pre-split technology in low permeability coal seam[J].Science and Technology Review,2013(23):36 -39.

[9] DU Yu-kun,WANG Rui-he,NI Hong-jian,et al.Determination of rock-breaking performance of high-pressure supercritical carbon dioxide jet[J].Journal of Hydrodynamics,2012,24(4):554 -560.

[10] Zuber M D.Production characteristics and reservoir analysis of coal bed methane reservoirs[J].International Journal of Coal Geology,1998,38(1/2);27 -45.

[11] Reznik A A,Aingh PK,Foley WL.Analysis of effect of CO2injection on the recovery of in-situ methane from Bituminous coal:An experiment simulation[J].SPE Journal,1984,24(5);521 - 528.

[12]王兆丰,李豪君,陈喜恩,等.液态CO2相变致裂煤层增透技术布孔方式研究[J].中国安全生产科学技术,2015(9):11-16.WANGZhao-feng,LI Hao-jun,CHEN Xi-en,et al.Study on hole layout of liquid CO2phase-ransforming fracture technology for permeability improvement of coal seam[J].Journal of Safety Science and Technology,2015(9):11-16.

[13]孙建中.基于不同爆破致裂方式的液态二氧化碳相变增透应用研究[D].北京:中国矿业大学,2015.SUN Jian-zhong.Study on the application of liquid carbon dioxide phase transition in different blasting methods[D].Beijing:China University of Mining and Technology,2015.

[14]孙小明.液态二氧化碳相变致裂穿层钻孔强化预抽瓦斯效果研究[D].郑州:河南理工大学,2014.SUN Xiao-ming.Phase change of liquid carbon dioxide fracturing borehole gas drainage effect of intensive[D].Zhengzhou:Henan Polytechnic University,2014.

[15]王海东.突出煤层掘进工作面CO2可控相变致裂防突技术[J].煤炭科学技术,2016(3):70-74.WANG Hai-dong.CO2controllable phase transition fracturing and outburst prevention technology of gateway driving face in outburst seam[J].Coal Science and Technology,2016(3):70 -74.

[16]周西华,门金龙,宋东平,等.液态CO2爆破煤层增透最优钻孔参数研究[J].岩石力学与工程学报,2016(3):524-529.ZHOU Xi-hua,MEN Jin-long,SONG Dong-ping,et al.Research on optimal borehole parameters of antireflection in coal seam by liquid CO2blasting[J].Chinese Journal of Rock Mechanics and Engineering,2016(3):524-529.

[17]刘 健,刘泽功.深孔预裂爆破技术在井筒揭煤中的应用研究[J].煤炭科学技术,2012,40(2):19-21,24.LIU Jian,LIU Ze-gong.Study on application of deep borehole pre-fracturing blasting technology to seam opening in mine shaft[J].Coal Science and Technology,2012,40(2):19 -21,24.