O/W型微乳液的制备及稳定性的研究

2018-03-05杨豆张卫波

杨豆,张卫波

(陕西理工大学化学与环境科学学院,陕西汉中,723000)

微乳液是由油、水、表面活性剂、助表面活性剂等自发形成的粒径分布在10~100nm的透明或半透明的液态热力学稳定体系。微乳液的结构是由Hoar和Schulman在1943年首次提出的,可分为水包油(O/W)、油包水(W/O)和双连续型三种结构[1-3]。微乳液中两种不互溶的物质被表面活性剂两亲基团连接并分割,由于其粒径在纳米级内,所以稳定性要强于乳液,具有超低界面张力,经高速离心不会分层,且能长久稳定保存,因此,在日用化学品中的应用前景广阔。

微乳液液滴粒径小且均匀,能稳定保存,同时兼具良好的增溶和乳化能力,可以作为载体将很多活性成分溶解,保存活性成分原有性质,提高活性成分的稳定性,达到更好吸收的效果。Dartnell[4]等研究了一种能让香精更好增溶到化妆品中的微乳液,助表面活性剂为聚甘油酯和烷基磷酸酯,聚乙二醇为表面活性剂,这种微乳液中无乙醇存在,减小了对皮肤的伤害。除此之外,微乳液在日化品种中可作为洗发水、香精的缓释载体、清洁剂、化妆品等应用。本文以Span80和Tween20作为复合表面活性剂,环己烷作为油相,采用滴加法在高速剪切作用下制备了性能稳定的微乳液,旨在为微乳液在日用化学品中的应用提供理论参考。

1 实验

1.1 实验材料及仪器

实验所用的去离子水为自制,电导率为8ms/cm;Span80和Tween20均为化学纯,由国药集团化学试剂有限公司提供;环己烷由上海阿拉丁生化科技股份有限公司提供。

ESFSL-200高剪切分散乳化机(上海仪弛实业有限公司);WJL纳米粒度分析仪(济南捷岛分析仪器有限公司);TGL16M型离心机(湖南凯达科学仪器有限公司);岛津UV- 260紫外可见分光光度计(日本岛津);SE3001F电子天平(上海奥豪斯仪器有限公司);三管乌式运动黏度计(上海隆拓仪器设备有限公司)。

1.2 微乳液的制备[5]

由于油相环己烷不溶于水,但可溶于表面活性剂中,因此,向环己烷中加入一定量的质量比的复合表面活性剂Span80/Tween20,搅拌均匀后放入设定乳化温度的恒温水浴锅中,用高剪切乳化机在10000r/min转速下搅拌,同时向其中以固定的速率缓慢连续滴加相同温度的去离子水,滴加完毕后,继续搅拌 10 min ,即制得分散均匀的微乳液。

1.3 微乳液稳定性研究

用高速离心法检验实验制备的微乳液的稳定性,如果在10000 r/min的条件下离心10min不分层,则说明均匀且稳定,同时通过对比离心前后的粒径分布和吸光度,进一步分析其稳定性。此外,对15℃静置60天后的微乳液的稳定性也进行了研究。

2 结果与讨论

2.1 Span80/Tween20质量比对微乳液制备的影响

向5g环己烷中加入15g不同质量比(4∶1、2∶1、1∶1、1∶2、1∶4)的复合表面活性剂Span80/Tween20,搅拌均匀后放入设定乳化温度的恒温水浴锅中,用高剪切乳化机以10000 r/min搅拌,同时向其中以固定的速度缓慢连续滴加相同温度(30℃)的水30g,滴加完毕后,继续搅拌10 min,即制得分散均匀的微乳液。用WJL纳米粒度分析仪测定其粒径分布,记录平均粒径。用三管乌式运动黏度计测定不同Span80/Tween20质量比制备的微乳液的黏度。做平均粒径、黏度和Span80/Tween20质量比之间的关系图,结果如图1所示。

图1反映了制备微乳液过程中,S p a n 8 0/Tween20质量比对微乳液平均粒径及黏度的影响。如图1所示:随着Span80/Tween20质量比由4∶1变化到1∶4,微乳液平均粒径和黏度均先减小后增大。制备微乳液粒径越小,黏度越小,说明制备效果越好,因此,可以看出,当Span80/Tween20质量比为1∶1时,制备的微乳液最好,可能因为此条件下的复合表面活性剂的乳化、增溶及分散效果最好。

图1 Span80/Tween20质量比对微乳液制备的影响

2.2 Span80/Tween20用量对微乳液制备的影响

向5g环己烷中加入质量比为1∶1的复合表面活性剂Span80/Tween20 13g、14g、15g、16g、17g、18g,搅拌均匀后放入到设定乳化温度的恒温水浴锅中,用高剪切乳化机以10000 r/min 搅拌,同时向其中以固定的速度缓慢连续滴加相同温度(30℃)的水30g,滴加完毕后,继续搅拌10 min,即制备分散均匀的微乳液。利用WJL纳米粒度分析仪测定其粒径分布,记录平均粒径;用三管乌式运动黏度计测定不同质量Span80/Tween20制备的微乳液的黏度做平均粒径、黏度和Span80/Tween20用量之间的关系图,结果如图2所示。

如图2所示:微乳液的平均粒径随着复合表面活性剂用量的增加,先减小后增大,而黏度则一直增大。复合表面活性剂用量为16g时,微乳液平均粒径最小。复合表面活性剂用量增大,乳化效果增强,表面活性剂形成的胶束在高速剪切作用下不断分散成粒径越来越小的胶束,制得的微乳液则越均匀、稳定。但是,复合表面活性剂用量过多则导致整个微乳液体系黏度增大,高速剪切作用不理想,胶束之间的距离因黏度大而变小,剪切分散后容易聚合,因此平均粒径增大。综合考虑微乳液黏度和平均粒径,选择用量为16g的Span80/Tween20复合表面活性剂较好。

图2 Span80/Tween20用量对微乳液制备的影响

2.3 加水量对微乳液制备的影响

向5g环己烷中加入16g质量比为1∶1的复合表面活性剂Span80/Tween20,搅拌均匀后放入到设定乳化温度的恒温水浴锅中,用高剪切乳化机以10000 r/min 搅拌,同时分别向其中以固定的速度缓慢连续滴加相同温度(30℃)的水24g、27g、30g、33g、36g,滴加完毕后,继续搅拌10 min,即制得分散均匀的微乳液。利用WJL纳米粒度分析仪测定其粒径分布,记录平均粒径;用三管乌式运动黏度计测定不同加水量的微乳液黏度。做平均粒径、黏度和加水量之间的关系图,结果如图3所示。

由图3可以看出:水包油型微乳液制备过程中,微乳液平均粒径随着加水量的增大先减小后增大,黏度一直呈减小趋势。这是因为在其他成分含量不变的情况下,加水起到稀释作用,因此黏度会变小。随着微乳液中水含量的增大,在高速剪切作用下,复合表面活性剂会将更多的水和油相环己烷吸附在其亲水端和亲油端,分散成更多粒径较小的水包油型的小液滴,但是水含量过高,粒径却变大,得不偿失。结合图3,确定滴加30g的水制备微乳液较为合适。

图3 加水量对微乳液制备的影响

2.4 乳化温度对微乳液制备的影响

向5g环己烷中加入16g质量比为1∶1的复合表面活性剂Span80/Tween20,搅拌均匀后放入到设定乳化温度的恒温水浴锅中,用高剪切乳化机以10000 r/min 搅拌,同时向其中以固定的速度缓慢连续滴加相同温度的水30g,滴加完毕后,继续搅拌10 min,即制备分散均匀的微乳液。利用WJL纳米粒度分析仪测定其粒径分布,记录平均粒径;用三管乌式运动黏度计测定不同温度下制备的微乳液的黏度。做平均粒径、黏度和温度之间的关系图,结果如图4所示。

温度是微乳液制备的重要影响因素之一,因为温度直接影响表面活性剂的活性,决定微乳液的乳化程度。由图4可以看出:随着温度的升高,制备的水包油型微乳液的平均粒径先减小后增大,黏度随温度增加而减小。制备温度低,表面活性剂的活性并未达到最好,加之此时的黏度也较大,虽然在高速剪切作用下可以大部分乳化,但是肯定不及适宜温度下的乳化效果,温度过高又会导致表面活性剂部分失活,因此,分散和乳化效果变差,使微乳液平均粒径增大。综合来看,选择30℃为微乳液的最佳制备温度。

图4 乳化温度对微乳液制备的影响

2.5 环己烷用量对微乳液制备的影响

分别向(3g、4g、5g、6g、7g)环己烷中加入16g质量比为1∶1的复合表面活性剂Span80/Tween20,搅拌均匀后放入到设定乳化温度的恒温水浴锅中,用高剪切乳化机以10000 r/min 搅拌,同时向其中以固定的速度缓慢连续滴加相同温度的水30g,滴加完毕后,继续搅拌10 min ,即制备分散均匀的微乳液。利用WJL纳米粒度分析仪测定其粒径分布,记录平均粒径,用三管乌式运动黏度计测定不同环己烷用量制备的微乳液的黏度。做平均粒径、黏度和环己烷用量之间的关系图,结果如图5所示。

环己烷作为微乳液中的油相,其添加量直接决定所制备的微乳液的类型。微乳液中环己烷用量的不断增大,可能会使水包油型微乳液逐渐地向双连续型微乳液转化。由于双连续型微乳液中水和油是以错综复杂的网状通路组成的,因此,粒径会变大。从图5可以看出:当环己烷添加量从3~7g逐渐增加的过程中,微乳液黏度随环己烷添加量的增大而增大,而平均粒径先减小后增大。本实验目的是制备水包油型的粒径较小的微乳液,因此,建议环己烷用量不超过5g为好。

图5 环己烷用量对微乳液制备的影响

3 微乳液表征及稳定性研究

3.1 微乳液表征

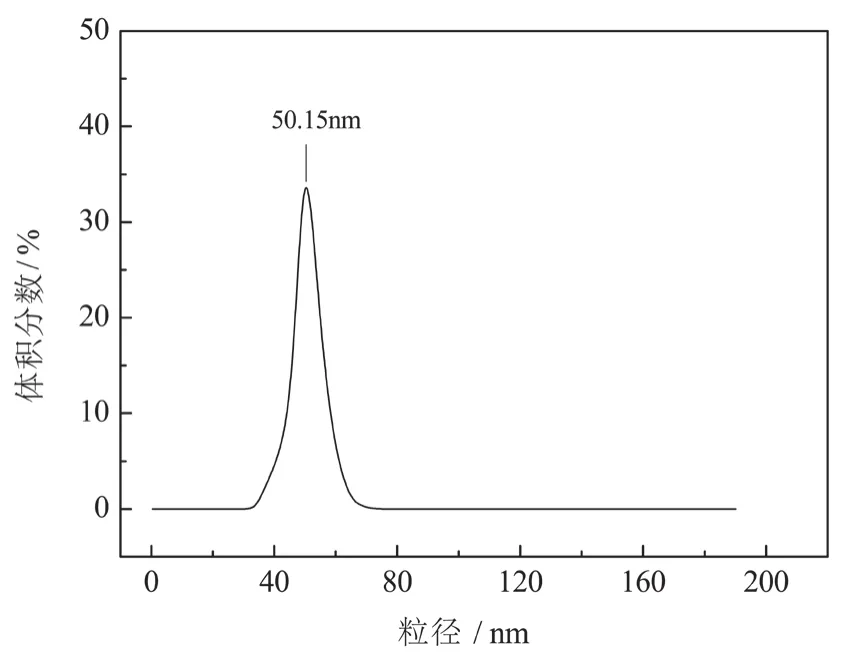

从单因素探究实验中优选出制备的微乳液平均粒径最小的影响因素为:Span80/Tween20质量比1∶1,Span80/Tween20用量16g,水滴加量30g,温度30℃,环己烷用量5g。在此条件下制备的微乳液用WJL纳米粒度分析仪对其进行粒径分布的测定,结果如图6所示。从图6可以看出:实验制备的微乳液的平均粒径为50.15nm,符合微乳液定义的粒径范围,而且其粒径分布较小,说明制备的微乳液比较均匀。

图6 微乳液粒径分布图

3.2 微乳液稳定性研究

按照3.1确定的条件制备的微乳液分为3份:第1份未做任何处理去测定粒径分布;第2份经过10000r/min高速离心后测定粒径分布;第3份在25℃的环境下密封保存60天后经过10000 r/min高速离心测定粒径分布,测定结果如图7所示。然后分别采用紫外吸光光度计测定未离心、离心、放置60d后离心的3种微乳液在200~800nm范围的吸光度,并进行比较,评价微乳液的稳定性,结果如图8所示。

图7 微乳液粒径分布测定结果比较

图8 微乳液吸光度比较

首先分别对比了未离心、离心后和放置60d后微乳液的外观,发现3种情况下的微乳液并未出现分层,依然为均一透亮体系,说明微乳液稳定性较好。为了进一步从微观上比较微乳液的稳定性,分别对粒径分布和吸光度进行测定。从图7和图8的结果可以看出:刚制备好的微乳液平均粒径最小,为50.15nm。经过离心后,平均粒径增大至54.5nm,但是依然均一透亮,说明其稳定性相对较好。放置60d后的微乳液离心后平均粒径变化比较大,为68nm,粒径分布也相比变宽,但是平均粒径依然在微乳液定义的粒径范围内。再比较在200~800nm范围内的吸光度可以发现:在同一波长下,刚制备的微乳液的吸光度比较小,说明其透光性强,也即分子粒径小,且分布均匀;经过离心后的微乳液吸光度有微小提高;放置60d后的微乳液的吸光度变化较明显,说明其稳定性不如前两者好,但依然保持着微乳液的性质。

4 结论

采用滴加法制备水包油型微乳液,通过单因素实验探究了较佳的微乳液制备参数,当Span80/Tween20质量比1∶1,Span80/Tween20用量16g,水滴加量30g,乳化温度30℃,环己烷用量5g时,制备的微乳液平均粒径最小,为50.15nm;10000r/min高速离心后依然具有很好的稳定性;放置60d后再经过10000 r/min高速离心,虽然粒径有所增大,但是依然在微乳液定义的范围内,稳定性有一定的保障。微乳液最好现配现用,当要长时间保存时,还需再进行配方的优化,使其达到更好的使用效果。

[1] 秦承宽, 柴金岭, 陈景飞.微乳液的研究及应用研究进展[J].山西化工,2006,26(6):21-23.

[2] 胡利利.微乳液的研究进展及应用[J].日用化学品科学[J].2007,30(1):37-41.

[3] 冯远.微乳液的应用研究进展[J].中国洗涤用品工业,2016(6):50-56.

[4] Dartnell, Nathalie, Breda, et al. Microemulsion containing a perfuming concentrate and corresponding product:US,5389607 [P].1995.

[5] 邢亚均,沈勇,王黎明,等. O/W型抗紫外纳米乳液的制备及其性能研究[J].应用化工,2017,46(3):516-520.