HZY6机动车辆制动液的研制

2018-03-02艾少华艾焰华赵景左唐礼道赵祖培韩胜利

艾少华,艾焰华,赵景左,唐礼道,赵祖培,韩胜利

(1.湖北回天新材料股份有限公司,湖北 襄阳 441057;2.青海省有色地质测试中心,青海 西宁 810007)

机动车辆制动液也称刹车油,是液压传动中传递压力的工作介质。机动车在行驶中踩刹车,靠的是液态的机动车辆制动液去传递压力,机动车辆制动液的产品质量好坏直接影响到驾驶员的生命安全[1],为此,国家对于机动车辆制动液制订了强制国家标准GB 12981[2,3]。GB 12981—2012标 准 中 规 定 了4个等级的机动车辆制动液,由低到高依次分别为HZY3、HZY4、HZY5和HZY6,分别对应制动 液 国 际 标 准ISO 4925—2005[4,5]中 的Class3、Class4、Class5和Class6。目前市面上常见的有HZY3、HZY4和少量的HZY5,而HZY6则几乎没有。HZY6强调的是超低温运动黏度,因此,该型制动液有更好的耐低温性能,即使在极寒地区也有良好的制动响应速度。随着汽车轻量化要求的提升,制动系统的轻便和小型化趋势也逐渐提上日程。例如,从设计角度上讲,使用超低黏度的高等级制动液可以考虑降低制动管路的管内径,从而达到减重的目的。此外,随着用户对安全性能要求的提升,高等级制动液HZY6的需求也会不断增多,所以,研制相应等级的机动车辆制动液显得十分必要。经过几十年的发展,目前市面上制动液原材料已经十分丰富。本研究通过选择合适的原材料直接进行复配制备HZY6机动车辆制动液,并对其性能进行测试和评价,以期研制出一种高品质的HZY6机动车辆制动液。

1 实验部分

1.1 实验原料

多甲醚硼酸酯(MH510)、三乙二醇单甲醚(MTG)、三乙二醇单丁醚(TBG),工业级,江苏天音化工有限公司;苯并三氮唑,工业级,南通康华化工有限公司;对羟基苯甲醚,优级品,法国罗地亚公司;甲基二乙醇胺、三乙醇胺,分析纯,西陇科学股份有限公司。

腐蚀性和橡胶适应性测试标准金属试片和橡胶试件,国家汽车质量监督检验中心(北京通州)。

1.2 实验仪器

0.8 mm和2.5 mm品式黏度计,上海宝山启航玻璃仪器厂;JSR1104型高温运动黏度测定仪,湖南津市市石油化工仪器有限公司;DFYF-108D型低温运动黏度测定仪,大连分析仪器厂;精密烘箱,美墨尔特公司。

1.3 制动液的制备

将主剂(MH510等)、稀释剂(MTG、TBG等)、防腐添加剂(苯并三氮唑、对羟基苯甲醚等)、pH值调节剂(甲基二乙醇胺和三乙醇胺等)等依次加入到生产容器中,搅拌至物料全部溶解即可分装待用。

1.4 性能测试

(1)平衡回流沸点:按照GB 12981—2012《机动车辆制动液》标准进行测试。

(2)湿平衡回流沸点:按照GB 12981—2012《机动车辆制动液》标准进行测试。

(3)-40 ℃低温运动黏度:按照GB 12981—2012《机动车辆制动液》标准,采用低温运动黏度测定仪进行测试。

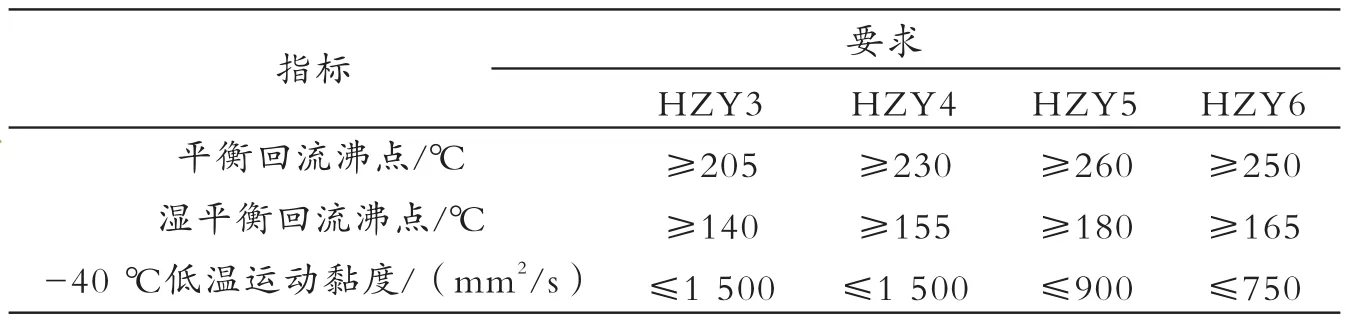

HZY6与另外等级的制动液相比,其差异如表1所示。

表1 GB 12981—2012各等级制动液差异Tab.1 Difference of different grades brake fluids in GB 12981-2012

2 结果与讨论

2.1 多甲醚硼酸酯的选择

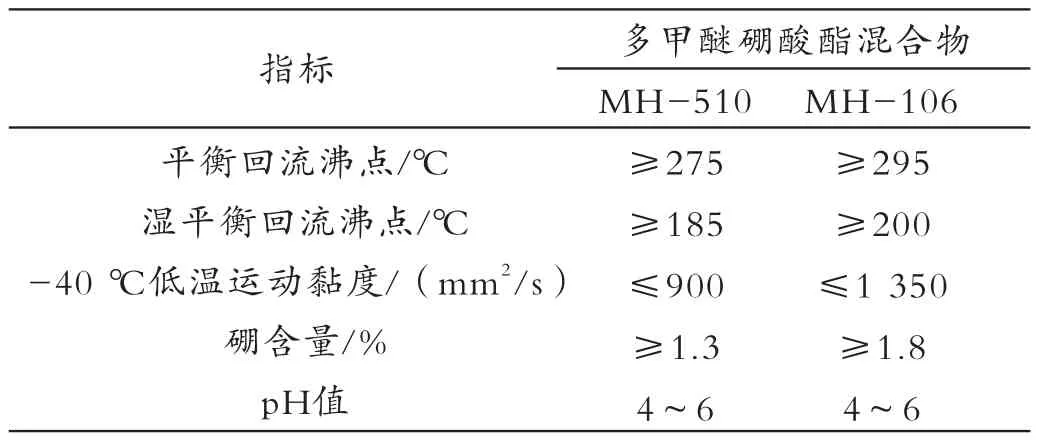

高等级合成制动液多采用多甲醚硼酸酯为主剂,尤其以多缩乙二醇甲醚硼酸酯应用相对最为广泛,这是因为,以多缩乙二醇单甲醚硼酸酯配制的制动液具有较高的沸点,同时在-40 ℃时还有较低的运动黏度,此外还有减磨润滑等作用,是较佳的制动液主体原料。目前常见的商品化多缩乙二醇单甲醚硼酸酯大多以三乙二醇单甲醚硼酸酯(MTGB)和MTG的混合物为主,具体见表2。

表2 常见的商品化多甲醚硼酸酯指标Tab.2 Quality indicators of common commercialized polyethyleneglycol monomethyl ether borates

一般MTGB含量越高,价格也较高,考虑到本身制动液在配制过程中就会添加多缩乙二醇单甲醚作为稀释剂,为此,本研究考虑直接使用MTGB和MTG的混合物较为经济。MH-510的平衡回流沸点和湿平衡回流沸点已高于HZY6要求,-40 ℃低温运动黏度与HZY6要求已十分接近,继续添加一定的稀释剂就可以达到要求,因此,本研究选用MH-510作为主体原料。实验表明,MH-510添加量以70%~80%较为合适。

2.2 稀释剂的选择

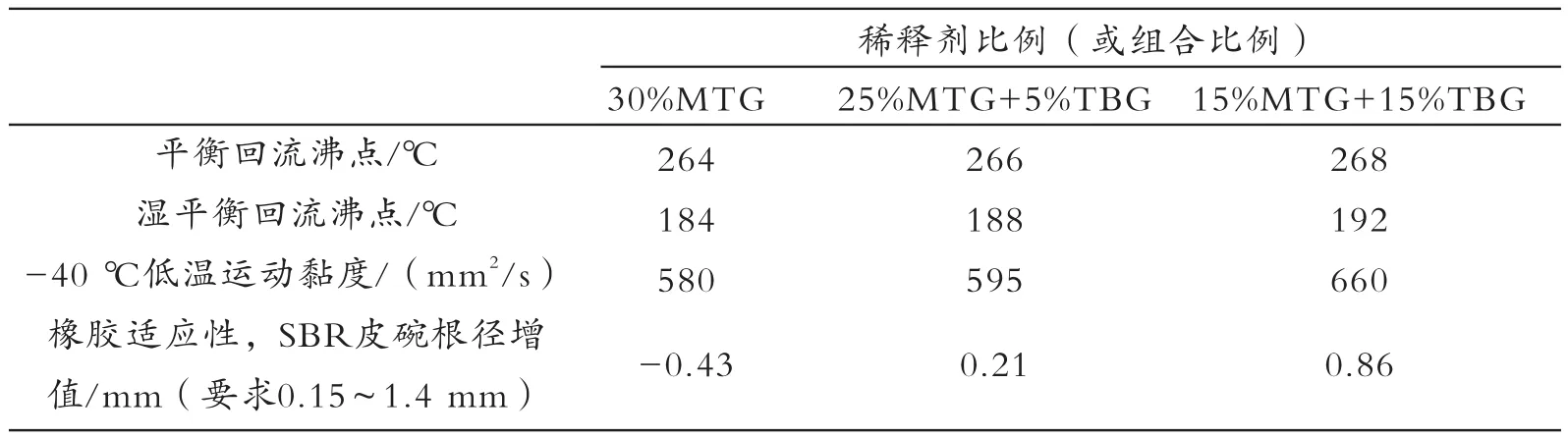

稀释剂主要是为了降低制动液的黏度,一般采用沸点较高、黏度较低的多缩乙二醇单烷基醚,其中MTG稀释效果较好,但是单独作稀释剂使用时会发现,测试腐蚀性和橡胶皮碗适应性的SBR皮碗的根径存在缩小等问题,不能满足GB 12981—2012标准的要求。这可能是因为多缩乙二醇单烷基醚的烷基为甲基时,化合物表现为较强的亲水性,难以进入橡胶皮碗对其进行溶胀,反而橡胶皮碗中部分亲水性组分被“萃取”出来,导致橡胶皮碗根径缩小。为了解决这一矛盾,研究过程中引入了TBG。实验表明:TBG可有效解决皮碗收缩问题,结果如表3所示。

表3 不同稀释剂组合对制动液性能的影响Tab.3 Effect of different diluent combinations on performance of brake fluid

这可能是因为随着多缩乙二醇单烷基醚中烷基碳链的增大,其整体亲水性减弱,亲油性增强,因而能够进入皮碗对其溶胀,使其根径增大,达到标准要求[6]。但添加过多也会出现过度溶胀而超出标准上限要求,综合 考 虑 , 选 用15%~25%的MTG和5%~15%的TBG组合稀释剂较为合适。

2.3 防腐添加剂的选择

防腐添加剂的作用是为了防止或减少制动液对制动系统金属部件和橡胶皮碗的腐蚀和氧化,确保整个制动系统安全可靠。一般有苯并三氮唑类、磷酸酯类、弱酸、叔胺类和酚类等[7]。本研究采用苯并三氮唑、对羟基苯甲醚作为防腐添加剂组合,苯并三氮唑对铜等金属的防腐效果较好,对羟基苯甲醚对防止金属和橡胶的氧化效果较好。实验表明,2者添加比例低于0.2%时,金属和橡胶的腐蚀性、金属抗氧性达不到标准要求,高于0.6%时,虽能达到要求,但是产品成本过高。综合考虑,2者添加比例各在0.2%~0.6%较为合适。

2.4 pH调节剂的选择

国家标准规定制动液pH值在7.0~11.5,但由于多甲醚硼酸酯呈弱酸性,pH值为4.0~6.0,因此需要对体系的pH值进行调节。业内一般采用有机胺类物质作为pH值调节剂对体系的pH值进行调节,本项目研制过程中选择了甲基二乙醇胺和三乙醇胺作为pH值调节剂进行实验。试验中发现,使用三乙醇胺作为pH值调节剂时,制动液腐蚀性测试后的液体会出现浑浊现象,这可能是三乙醇胺对多甲醚硼酸酯水解稳定性存在影响导致的[8],而甲基二乙醇胺未发现类似问题,因此最终优选了甲基二乙醇胺作为pH值调节剂。另外试验中发现,有机胺类pH值调节剂的添加会导致制动液运动黏度出现明显上升。这可能是随着有机胺的加入后体系更容易形成氢键,导致体系黏度上升。如果甲基二乙醇胺添加过多,-40 ℃低温运动黏度可能会超出标准要求。为平衡这种矛盾,综合考虑,选择将制动液的pH值控制在7.0~9.0较为合适。实验表明,甲基二乙醇胺添加量在0.8%~1.5%时,可以满足要求。

2.5 性能测试结果

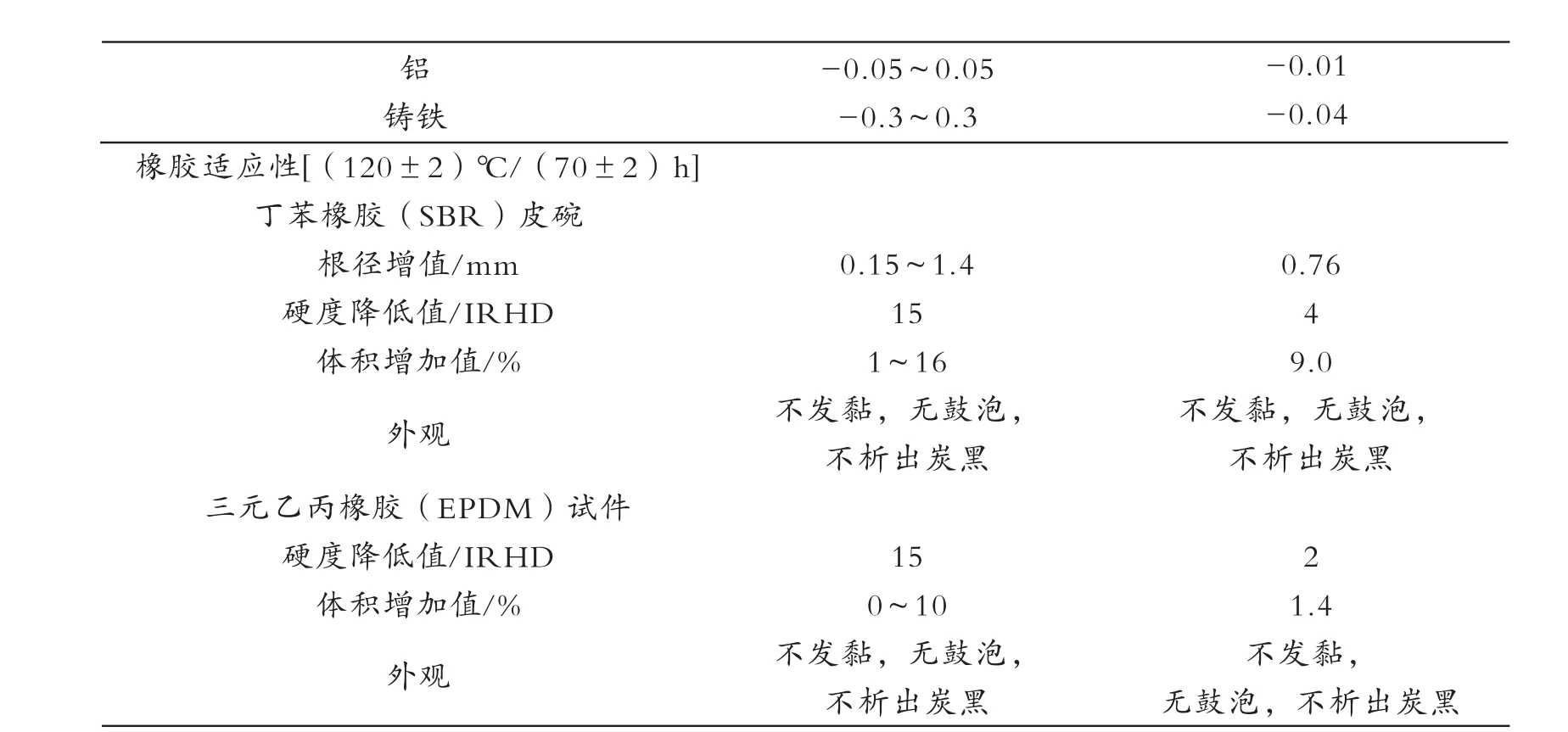

该制动液性能优异,产品经国家汽车质量监督检验中心(北京通州)测试,数据同时符合GB 12981—2012 标准中HZY5和HZY6要求,具体数据如表4所示。

表4 研制的HZY6制动液测试数据Tab.4 Test data of developed HZY6 brake fluid

试验后金属外观 无可见坑蚀和点蚀,允许痕量胶质沉积,允许试片脱色。 无可见坑蚀和点蚀试验后试液性能外观pH值沉淀物(体积分数)/%试验后橡胶皮碗状态外观硬度降低值根径增值/mm体积增加值/%低温流动性和外观(-40±2)℃/(144±2)h外观气泡上浮至液面的时间/s沉淀物(50±2)℃/(66±0.2)h外观气泡上浮至液面的时间/s沉淀物无凝胶,在金属表面无黏附物7.0~11.5≤0.1无凝胶,无附着物7.94 0.00表面不发黏,无炭黑析出≤15≤1.4≤16表面不发黏,无炭黑析出2 0.66 8.4清亮透明均匀≤10无清亮透明均匀1.2无清亮透明均匀≤35无清亮透明均匀2.2无蒸发性能[(100±2)℃/168 h)]蒸发损失/%残余物性残余物倾点/℃≤80用指尖摩擦时,沉淀中不含有颗粒性砂粒和磨蚀物≤-5 61.1沉淀中不含有颗粒性砂粒和磨蚀物≤-5容水性[(22±2)h]-40 ℃外观气泡上浮至液面的时间/s沉淀物60 ℃外观沉淀量(体积分数)/%清亮透明均匀≤10无清亮透明均匀1.4无清亮透明均匀≤0.05清亮透明均匀0.00液体相容性-40 ℃外观沉淀60 ℃外观沉淀量(体积分数)/%清亮透明均匀无清亮透明均匀无清亮透明均匀≤0.05清亮透明均匀0.00抗氧性[(70±2)℃/(168±2)h]金属片外观 无可见坑蚀和点蚀,允许痕量胶质沉积,允许试片脱色 无可见坑蚀和点蚀金属片质量变化/(mg/cm)2

铝铸铁-0.05~0.05-0.3~0.3-0.01-0.04橡胶适应性[(120±2)℃/(70±2)h]丁苯橡胶(SBR)皮碗根径增值/mm硬度降低值/IRHD体积增加值/%外观三元乙丙橡胶(EPDM)试件硬度降低值/IRHD体积增加值/%外观0.15~1.4 15 1~16不发黏,无鼓泡,不析出炭黑0.76 4 9.0不发黏,无鼓泡,不析出炭黑15 0~10不发黏,无鼓泡,不析出炭黑2 1.4不发黏,无鼓泡,不析出炭黑

3 结论

采用70%~80%多甲醚硼酸酯MH-510作为主剂、15%~25%的MTG和5%~15%的TBG组合作为稀释剂、各0.2%~0.6%的苯并三氮唑、对羟基苯甲醚作为防腐添加剂、0.8%~1.5%甲基二乙醇胺作为pH调节剂制备了一种HZY6制动液。其生产过程不涉及合成,工艺简单。该制动液各项性能优异,能同时满足GB 12981—2012《机动车辆制动液》标准中HZY5和HZY6标准要求。

[1]姜林.我国合成制动液的技术和质量状况[J].润滑油,2007,22(3):11-14.

[2]GB 12981-2012,机动车辆制动液[S].全国石油产品和润滑剂标准化技术委员会,2012.

[3]张旸.GB 12981-200×《机动车辆制动液》的修订说明[J].交通标准化,2009,199(6):22-26.

[4]ISO 4925-2005,Road vehicles-Specification of non-petroleum-base brake fluids for hydraulic systems[S].the International Organization for Standardization,2005.

[5]杨惠君,王成勇.解析新版ISO4925:2005制动液国际标准[J].润滑油,2007,22(1):60-64.

[6]段雪,孙鹏,刘治平等.橡胶制动皮碗的溶胀作用分析及其控制原理[J].北京化工学院学报(自然科学版),1994,21(1):70-75.

[7]王峰.DOT5.1型制动液研制[D].天津:天津大学,2008.

[8]刘峰,荆鹏,王晓蕾,等.硼酸酯型制动液的研究进展[J].精细石油化工,2011,28(2):74-77.