精轧机弯窜辊系统研究

2018-03-02李云飞

李云飞

(河钢股份有限公司承德分公司热轧卷板事业部,河北 承德 067001)

热轧板材的板形质量是衡量热轧板材,尤其2.0mm以下薄规格产品质量的主要指标之一,而精轧工作辊窜辊系统对于改善板形有至关重要的作用,因而对精轧窜辊系统精度控制已经成为了一个重要的研究课题。

目前1780生产线在品种钢研发和轧制规格上进一步的升级,轧制薄规格产品日益增多的情况下,精轧机组的轧制稳定性、板形控制更进一步凸显出它的重要性,所以精轧窜辊系统精度的控制变的尤为重要。

为更好的适应当前的市场形势,增强市场竞争力,2.0mm以下高强薄规格产品日益增多。所以弯窜辊系统的高频次使用,造成了精轧机窜辊结构磨损加剧,窜辊间隙增大,窜辊精度无法得到保证,严重影响了薄规格产品的板形。产品质量异议和降级品也不断增加,对公司的产品计划排布和产品结构产生了很大影响。为提高产品质量及轧制稳定性,急需改进窜辊系统结构,提高窜辊精度。

1 窜辊系统介绍

窜辊系统主要由固定块、移动块、窜辊液压缸等部件组成。一架轧机装有4个窜辊液压缸,分别安装于轧机入口侧与出口侧,通过4个伺服阀分别控制,以此带动4个移动块来实现工作辊的轴向窜动。窜辊缸装有位移传感器,用来精确控制上下工作辊的相对位置。窜辊缸活塞杆通过球面座、球面套及圆螺母锁紧到固定块上,窜辊缸缸体通过销轴及关节轴承连接到移动块上。

板形控制就是消除带钢纤维内应力或控制在弹性范围内,使带钢的纵向纤维内应力值趋近于零,从而得到良好的凸度和平直度。窜辊装置可以通过扩大带钢凸度的控制范围,减小带钢横断面上的边部减薄和重新分布边缘附近的轧辊磨损来实现对带钢的板形控制,还可以提高轧辊的使用效率,延长轧辊寿命。窜辊系统与弯辊系统配合,就会在保持良好的平直度的同时得到一定的、合乎要求的板形。窜辊液压缸通过带动工作辊轴向窜动,能够直接改变辊缝形状。辊缝形状是轧机控制板形的一个关键因素,窜辊精度的好坏直接影响到最终板形质量,影响到带钢的单边浪、1/4浪和甩尾等板形缺陷。

2 精轧机窜辊精度研究

精轧机工作辊为CVC辊型,窜辊分为正窜辊和负窜辊。轧机接收通过现场HMD跟踪信号反馈的板坯轧制信息后,根据成品凸度要求,通过二级程序运算得到每个机架的窜辊设定位置,通过通讯由一级执行给出动作信号,在工作辊与支撑辊转动过程中通过窜辊液压缸将轧辊轴向移动到需要的位置。窜辊时要克服工作辊与支撑辊之间,弯辊块与固定块之间的双重摩擦力,使窜辊缸缸头受力较大。在轧制过程中,由于受到CVC辊形影响,工作辊会受到较大的轴向力,该轴向力与液压缸提供的液压力相平衡。液压缸杆侧圆螺母锁紧处与销轴处都会受到正负轴向力反复作用。

窜辊缸活塞杆侧锁紧方式为球面套用圆螺母锁紧到杠杆上后,将球面套镶嵌在固定块上的上下球面座内,球面套与球面座紧密配合。轧钢过程中,工作辊的正窜或负窜会对球面套与圆螺母不断施加正反两个方向的力,导致球面座与球面套之间极易磨损产生间隙,同时圆螺母也会出现松动现象,且圆螺母的紧固需要拆下下球面座、磁尺及磁尺保护罩,非常不易紧固,如不及时紧固就会导致螺纹失效,造成窜辊缸杆侧间隙越来越大,无法保证窜辊精度。

3 窜辊结构改进措施

通过对当前应用的窜辊结构的研究,针对窜辊缸杆侧球面座、球面套、圆螺母的这种易产生间隙且不易调整更换的锁紧方式,对其进行改造,使该处不易产生间隙,或产生间隙后可随时调整,从而实现精轧工作辊窜辊位置的精确控制。

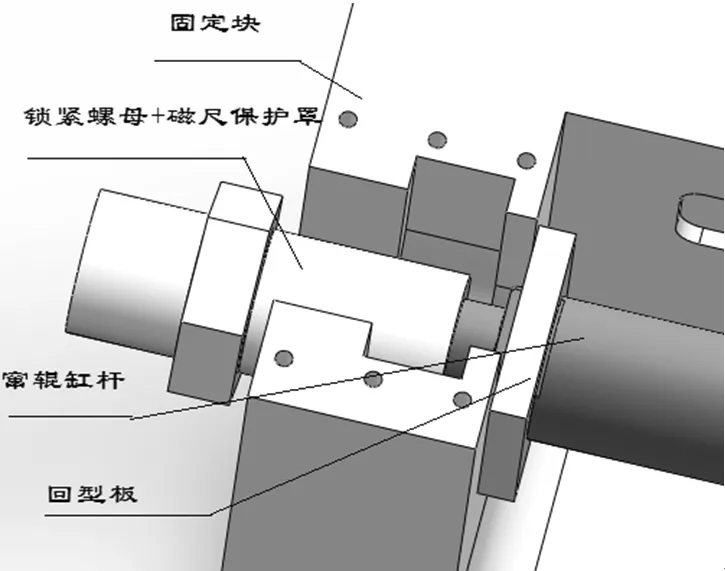

3.1 锁紧结构改造

上文已经说过,当前现场正在使用的精轧机窜辊系统中窜辊缸杆侧锁紧方式易产生间隙且调整和更换困难,非常不利于窜辊的精度管理及板形的控制。经过多次论证及现场试验,现将该结构中的球面座、球面套及圆螺母全部取消,将球面套改为内孔尺寸相等的回型板,锁紧圆螺母改为外六角的锁紧螺母,且与磁尺保护罩合成为一体,用扳手将锁母锁紧后,锁母上的六角螺帽与回型板将夹紧在固定块的两侧,如图1所示。当轧辊按照设定位置向正方向窜辊时,轴向力将由回型板承受;向负方向窜辊时,轴向力由锁母螺纹承受,这样就避免了螺纹反复受到正、反两个方向轴向力的作用,有效地降低了螺纹的磨损。如果因轧机振动等其它因素导致了间隙的产生,通过六角锁紧螺母,可随时进行紧固调整。

此锁紧结构于2017年5月份开始在F2精轧机架上试运行,连续近8个月对窜辊缸杆侧间隙进行跟踪测量,合格率保持在95%以上。

图1 窜辊锁紧结构改造后

3.2 固定块、移动块衬板改造

固定块、移动块接触面衬板原设计为带自润滑的铜衬板,由于受轧钢过程中的高温和冷却水的影响,磨损较为严重,每月大约磨损1.5mm左右,衬板上的石墨润滑点磨损掉以后,窜辊过程中摩擦力增大,窜辊缸通过伺服阀输出的压力也将随之增大,这样就会加剧窜辊系统连接结构的磨损而产生间隙。磨损不均匀会造成上下工作辊不平行,导致辊系交叉,轧钢过程中轧辊会受到较大的轴向力,窜辊保持不住设定位置,伺服阀输出持续增大,这样也会加剧窜辊系统结构的磨损,使间隙增大,并造成轧机刚度指标下降或两侧刚度差值变大,使轧制不稳定,所以衬板的更换周期为3个月。

2017年5月年修,F2精轧机架固定块和移动块衬板改为corts衬板,且在衬板上加装干油润滑。corts衬板上线后,连续跟踪测量8个月,每块衬板的磨损量几乎可以忽略不计,按照当前的衬板磨损速度,保证良好润滑的情况下,以后将无需再更换衬板。且根据这8个月观察,传动侧与操作侧两侧刚度差一直保持在30T以内,保证了轧制的稳定性。

3.3 弯辊液压缸压盖改造

弯辊液压缸尘封易脱落导致缸杆划伤,密封易损坏导致漏油,是造成弯辊系统故障率高的主要原因,经过长期的观察和试验,我们对弯辊液压缸压盖做了几点改进。在压盖上端面增加12mm高的凸台,用以保护尘封;将原设计中的尘封凹槽加深1mm,使尘封能充分嵌入凹槽内,防止尘封被活塞杆带出,进入杂物后从而损坏活塞杆;在压盖原有唇形密封基础上增加一道OD密封,增强其密封能力。

改造后的压盖上线使用后,基本杜绝了尘封易脱落的问题;增加OD密封,使弯辊液压缸漏油量由改造前的每月8桶降低到每月1桶以下,更换密封由改造前每月平均15个降低到每月1~2个。

4 结语

通过对精轧机弯窜辊系统结构的改进,有效地控制了窜辊系统的磨损间隙,提高了窜辊精度,降低了弯窜系统的故障率。在轧钢过程中出现浪形的情况明显减少,凸度和平直度更加容易调整,轧制稳定性明显提高。薄规格产品月产量提高了近一倍,因板形问题出现的降级产品减少了近90%。

[1]杨澄.热轧工作辊窜辊系统的应用[J].武钢技术,2005,43(2):13-17.

[2]杜雪飞,彭燕华,吴俊杰.基于TDC的工作辊窜辊控制[J].自动化技术与应用,2008,27(1):115-117.

[3]刘建中,邸睿.八钢热轧弯窜辊控制系统改进[J].新疆钢铁,2012,01:31-32.

[4]董大伟.精轧机窜辊系统精度分析与提高[J].中国新技术新产品,2015,11:35.

[5]鞠富,唐继臣.精轧机窜辊系统故障分析与改进[J].山东冶金,2013,35(4):65-67.