恶劣环境下新型压力测量装置的设计与研究*

2018-03-02任勇峰焦新泉李辉景

于 淼 ,任勇峰 ,焦新泉 *,李辉景

(1.中北大学仪器科学与动态测试教育部重点实验室,太原 030051;2.中北大学电子测试技术国家重点实验室,太原 030051)

0 引言

炮弹发射出膛瞬间,弹体加速主要依靠药筒内发射药推动完成,然而弹体在膛口速度过高会增大气体和装药运动消耗的动能,会导致膛底气压大、弹底气压小,从而降低了炮弹的发射效率,缩短了炮弹的射程[1-2]。为避免气体流动所造成的能量损失,同时降低膛底与弹底之间的压力差,专家们提出了一种随行装药推进技术,目前,该项技术已广泛应用于炮弹的增程技术领域[3]。但是,炮弹出膛瞬间承受过载高达几千个g,此时,装药药柱仍处于未燃状态,会因过载过大发生形变,该剧烈形变会使药柱结构受损,甚至可能会因内部装药颗粒剧烈摩擦引燃乃至爆炸,造成重大损失[4]。因此,获取炮弹从发射到装药点燃过程中药柱不同位置的形变尤为关键,这些压力参数可以为药柱和药壳的结构设计和安全性能的监测提供理论支撑。

1 炮弹内部总体结构

炮弹发射出膛的过程中,弹体底部的装药药柱会承受较大的轴向过载,从而使其结构发生变化并挤压药壳的内壁[5],获取装药药柱不同位置的应力参数能够为药柱的结构设计和安全性评估提供有效的理论依据。

以130加农榴弹炮为例,采用直径为122 mm的炮弹,通过加工拆解将炮弹分为弹头、主体和后座3个部分,相互之间用螺纹进行连接。如图1所示,药柱位于炮弹主体内部,为了尽可能地验证测量装置的可行性,药壳内的测点应越多越好,综合考虑测试成本和测量有效性,根据用户需求,在药壳的头尾中间对称均匀分布了6个测点,如图1所示。为获取6个测点的信息,在测点前端安装采集记录器。

假定炮弹发射的轴向过载为6 000 g~12 000 g,旋转角速度4 000 r/min,通过力学仿真,药柱6个不同位置的挤压应力不尽相同,范围大约为0 MPa~30 MPa。为了尽可能多地获取各个测点的压力信息,设定每个通道的采样频率为100 ksps。

2 压力测量方案设计

2.1 压力传感类型选取

基于上述测试环境需求,要测量装药药柱与壳体之间的压力,其传感器不仅需要具备灵敏度高、抗过载能力强等特点,而且安装缝隙极小,并要实时承受高温、高压等恶劣环境。常规压力传感器在体积及安装方式上显然受限,需要寻求一种新型的压力测试方法。

箔式应变片利用压阻敏感材料的应变效应,其体积小、散热性好、精度高,具备抗高过载能力[6],且可通过粘贴工艺固定在被测载体上,当被测体发生机械形变时,应变片结构随之变化,并输出微应变物理量。被测体一般为金属结构,并经过了热处理,其结构参数与标准参数有差异,且分布不均匀,若通过应变量大小结合被测体结构参数获取压力值会存在较大误差,因此,可以将应变片安装在药壳外壁,对药壳内部施加标准压力,通过测量应变物理量得出压力与应变量的对应关系,从而实现装药药柱与壳体之间的压力测量。

2.2 箔式应变片工作原理

箔式应变片主要包括敏感栅、引线、粘结剂、覆盖层和基底5个部分[7],如图2所示。其中,敏感栅用电阻丝制成,当被测物体产生机械形变时,其阻值便随之发生变化,从而把应变量转换成电阻量;引线将外部导线进行连接,作为电阻应变片阻值的输出端;覆盖层也就是绝缘层,是用来保护敏感栅的;同时,基底也对敏感栅起到一定的保护作用,并将引线位置固定;通过粘结剂将以上4个部分粘结,即为一个完整的电阻应变片。

敏感栅的电阻值可表示为:

式中,R表示敏感栅电阻丝的阻值,ρ表示其电阻率,l表示它的长度,S表示它的横截面积。当电阻丝受到轴向力作用时,长度拉长,横截面积变小,根据式(1)得出敏感栅电阻丝阻值的相对变化量是:

从而可得电阻丝的阻值相对变化为:

从式(4)中可明显看出箔式应变片的阻值变化仅与灵敏度系数K和轴向应变ε有关,那么,在理想情况下使用电阻应变片,只需按照粘贴工艺将其粘贴在被测物体的表面,由于其灵敏度系数K出厂时给定,因此,根据电阻变化量便可获取被测物体的应变量。

2.3 测量装置设计

测量装置主要由采编记录器、6个箔式应变片和电缆网组成,如图3所示,6个应变片分布在药壳外壁之间的不同位置,可以敏感不同位置的压力。

为了提高测量精度,应变片的选取需充分考虑药壳厚度、材料结构及温度补偿等因素,因此,选择全桥型应变片,主要包括4个纵向敏感栅,如图4(a)所示。药壳外壁通过铣刀加工出方形槽面,并确保槽面的光洁度,如图4(b)所示,必要时须用细砂纸沿45°方向上交叉磨出些许纹路,以增强粘结力,打磨面积约为应变片面积的5倍左右。

桥型应变片一般采用恒流源或者恒压源供电[8],如图5所示,为了保证应变片的静态输出,每个桥臂的电阻阻值相等,即R1=R2=R3=R4,且温度特性收敛一致,假设各个桥臂电阻的温变量为ΔRT。

从图4可以看出,为了提高测量分辨率,将R1、R3安装在靠近槽中心的位置,因此,当装药药柱和药壳内壁之间挤压力逐渐增大时,R1和R3阻值变化幅度更大,假设R1、R3随压力变化为ΔR,R2、R4 为 Δr。

当选用恒压源时,电桥的输出U2是:

对比分析式(5)和式(6),可以发现式(5)能保持较好的线性关系,并且与温变无关,因此,该桥型应变片采用恒流源供电。所有应变片的恒流源来自于采编记录器,采编记录器为硬回收设计结构,内部采用可充电锂电池进行供电,并具有延时启动或过载启动功能,满足炮弹发射的应用环境。采编记录器、传感器及电缆网均安装在如图1所示的阴影结构体上,加工对应工装,通过对结构内部药柱部分施加标准压力,模拟药柱和药壳内壁之间的挤压力,从而得到压力与输出之间的静态对应关系。

3 静态校准试验

下页图6为静态校准试验示意图,压力源采用活塞式的油压计,将其与药壳尾部利用工装进行螺纹连接,连接时须增加密封圈,保证其内部绝对密封性,其中图 6(a)为校准示意图,图 6(b)为校准现场照片。

采编记录器、应变片及电缆网安装并固化完毕后,将整个结构与油压计连接,采用负延迟方式启动记录,采编记录器进入记录状态。通过设置油压计在量程范围内以相等时间间隔向药壳内部注入不同压力,压力值从小到大,同时采编记录器实时采样、存储6路应变片的输出,记录完毕后,通过读数电缆读取记录器中的数据。通过配套软件进行数据处理,即可得出单路的对应关系,图7为应变片1的输出绘制结果。

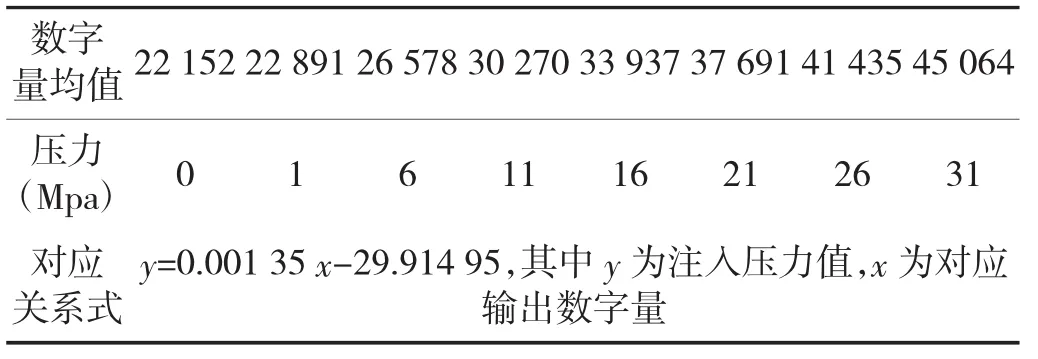

对图7进行取值,取其平滑部分的测量均值,即可得到输出数字量与注入压力之间的对应关系,如表1。

表1 采集数字量与输入压强对应关系

表1中,其对应关系式由最小二乘法拟合而成,直线拟合图如图8所示,可以看出二者之间的线性度非常好,其相关系数R无限趋近于1,拟合标准差SD仅为0.041 36。重复上述过程,典型压力值不变,顺序设置从大到小,能得到其相同压力下的数字量输出基本一样,表明其回归迟滞性较好。

其余应变片均采用相同方法,计算结果基本一致。针对所有应变片的输出和标准压力的对应关系,综合得到每路的静态测量绝对精度均优于0.5%,可以推算出整个装置的精度优于1%。综上所述,该测量方法静态精度高、线性度和稳定性好,有较好的迟滞特性,并且通过对各个部分的封装固化,使整个设备能够具备较强的抗过载能力。

4 动态测试试验

为了验证测量装置的动态特性,利用冲击响应台来测试装置的动态响应。首先,在药壳内部填充一橡胶柱,替代真实药柱,然后用一个大小合适的铅块压紧,最后加工工装使药壳尾部与冲击台螺纹密封连接。在冲击过程中,铅块会挤压橡胶柱,正好模拟药柱变形挤压过程,试验现场如图9所示。

设置冲击台的冲击高度为0.8 m,其冲击过载大约10 000 g。试验前,采用负延迟方式使采编记录器提前进入记录状态,因此,在冲击台撞击过程中,记录器一直处于采集记录状态,确保了整个实验过程的记录完整性。试验完成后,读取记录器中的数据,利用配套软件进行数据处理,绘制出如图10所示的6路应变片的输出波形。

从图10中可以看出,两个对称位置的应变片在冲击过程中的压力峰值基本相同,随着冲击方向其压力峰值逐渐增大,其中测点1和测点2的压力峰值最大,约为5 MPa,测点5和测点6的压力峰值最小,约为2 MPa,其测量结果符合冲击实验的预期趋势。通过对每路数据进行冲击响应谱的分析,其能量主要分布在10 kHz的频率段,从图10可以看出,6路应变片的输出波形无失真现象,因此,整个测量装置的频率响应不低于10 kHz,能够满足炮弹出膛过程中的频响要求。

通过设置冲击台的冲击高度,设定不同的冲击过载对整个测量装置进行实验,其测试结果基本同上,因此,该测量装置的动态响应一致性较好,可以满足炮射恶劣环境的动态测量。

5 结论

针对炮弹发射过程的特殊应用环境,设计了一种新型的集成式压力测量装置,将桥式应变片作为炮弹内药壳的压力测量手段,解决了恶劣环境下装药药柱和药壳之间压力参数的获取问题。通过对实际测量装置进行静态校准和动态响应测试,表明该测量装置具有较高的线性度、稳定性及回归迟滞性,整个装置的测量精度优于1%,具有较强的抗过载能力。因此,基于该方法所集成的测量装置具有较强的环境适应性,能够满足不同的测量需求,具有较高的工程应用价值。

[1]邹华,陆欣,周彦煌.固体差动随行装药高初速火炮内弹道理论分析[J].爆炸与冲击,2015,35(1):70-75.

[2]YAMAN H,CELIK V,DEGIRMENCI E.Experimental investigation of the factors affecting the burning rate of solid rocker propellants[J].Fuel,2014,115:794-803.

[3]张丁山,王浩.高过载下装药及爆轰点传火技术试验与理论研究[D].南京:南京理工大学,2010.

[4]刘中兵,利凤祥,李越森,等.高过载条件下固体推进剂药柱结构完整性分析计算[J].固体火箭技术,2003,26(2):12-16.

[5]刘中兵,利凤祥,李越森,等.轴向过载下固体推进剂药柱变形研究[J].推进技术,2004,25(2):162-164.

[6]DEGIRMENCI E.Semi-empirical prediction of internal pressure distribution and muzzle velocity in the rifled barrel of a light weapon[J].Measurement,2015,70:123-128.

[7]阮晓峰.药柱大应变测量方法研究[D].南京:南京理工大学,2012.

[8]曾志银,高小科.炮钢材料动态本构模型及其验证[J].兵工学报,2015,36(11):2039-2041.