基于RecurDyn的两种不同接触对齿轮传动的影响分析

2018-03-02侯玉杰孙华刚

侯玉杰,孙华刚

(军械工程学院军械技术研究所,石家庄 050003)

0 引言

齿轮传动是工程中最常见的传动方式之一,齿轮传动不是一种恒速比的传动,齿面的形状、接触、接触力等对其传动具有重要的影响。其中,齿轮的形状是固定不变的,接触力的具体情况与两齿轮之间的接触有关,这就造成了在建模仿真的时候选择接触的问题。在大多数情况下,机械零件之间力的传递是通过两个零件之间的接触来实现的,机械系统运动过程中,接触位置在不断发生变化,在分析机械系统动力学、运动学的时候,以接触力计算为核心的接触分析是不可避免的重要一步[1]。接触可以被看作是一种动态变化的约束,当两个构建之间发生接触行为的时候,会在接触位置产生接触力[2]。接触力的产生大小同接触的变形和速度有关,接触可分为二维接触和三维接触,而且在建模仿真的过程中,选择接触的不同,会造成传动速度、加速度等因素的不同,对仿真结果会产生影响。本文是在两种不同接触建模情况下,针对自行火炮的综合传动装置中的齿轮传动情况,对一对齿数、模数相等的两种锥齿轮进行了建模仿真分析,分析齿轮接触的接触力、转速、加速度等因素的变化情况,进一步来分析两种不同接触对齿轮传动的影响。

1 齿轮接触算法理论

1.1 接触算法

接触计算是一个不断检测并计算的过程。一般情况下是基于惩罚函数,将接触和碰撞现象采用多个增量步,根据连续的动力学问题进行处理,每一个增量步和程序都是需要检验几何外形来对是否发生接触行为进行判断[3]。在发生接触的状态下,根据既定的接触刚度,接触穿透深度来计算接触力以及对应的摩擦力。

齿轮的接触力可以看作是两个变曲率半径圆柱体碰撞的问题,根据Hertz理论,忽略物体的弹性波动,不计入摩擦力,接触时齿轮的法向力P和δ变形的关系可以表示为:

其中,K为刚度系数,取决于材料和形状。

在基于Hertz接触理论的非线性弹簧阻尼模型的基础上,RecurDyn的接触算法对其进行了改进,因接触产生的法相接触力fn公式[1]如下:

计算接触力:

当获得接触力之后,RecurDyn针对不同的接触类型,其接触摩擦力的计算类型也有所不同。RecurDyn软件系统里面提供了两种摩擦计算类型,分别是滑动摩擦计算模型、滑动和静态摩擦计算类型,在发生接触的时候,RecurDyn计算接触摩擦力由下面两个方程决定[1]

其中:fn是法向接触;μ(υ)是摩擦系数(由接触点的相对速度确定);fmax为最大摩擦力。由上述计算公式可知,计算摩擦力关键的问题是摩擦系数的确定,摩擦系数的确定同接触点的相对速度有关系。

1.2 刚性体接触

刚性体接触主要应用于接触面形式已知的情况下。一般情况下,一个机械系统发生接触的实体形状是不规则的,只有对于特定的几何特性,才能使用RecurDyn里面的高级建模技术,而最常使用的接触类型为面接触和体接触,所以有必要对这两种接触情况下的齿轮传动状况作一分析。

1.2.1 面接触

面接触应用于计算外形较为复杂、形状任意的接触问题,是通用的接触形式,根据作用面离散程度的不同可以分为面—面接触和扩展面接触两种方式。

1.2.2 体接触

实体接触是RecurDyn在不影响计算速度的基础上,为了提高计算的稳定性采用的新接触计算技术。相对于接触建模而言,建模过程比较简单,但是在接触参数设置方面的要求相对较高。

2 接触建模

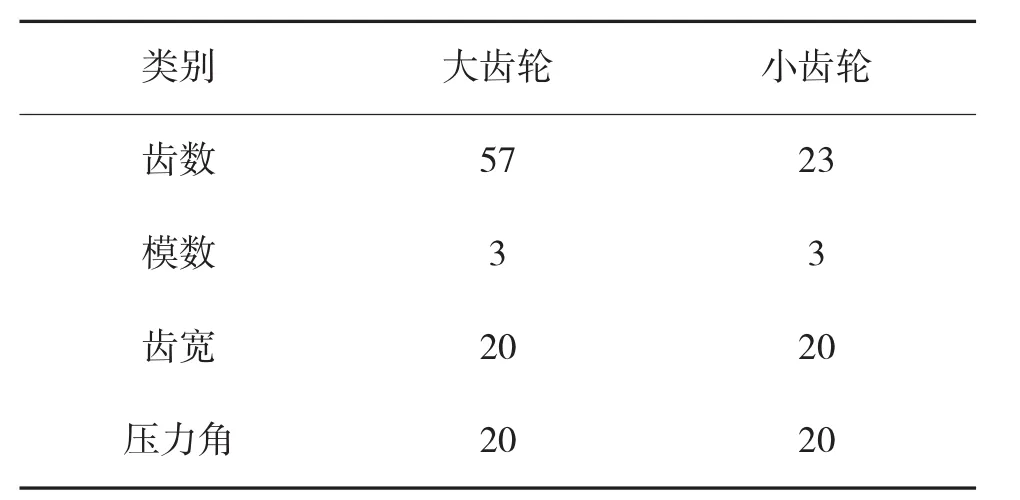

在RecurDyn软件里面利用模块化建模方法,分别建立出齿数和模数相等的一对直齿锥齿轮和一对弧齿锥齿轮,并且进行啮合装配[4],图1是装配好的两对齿轮,下页图2是两对齿轮的三维模型。两对齿轮的基本几何参数如表1所示。

表1 齿轮的基本参数

2.1 面接触建模

在RecurDyn里面,创建齿轮的面接触首先要分别创建各个齿轮的多面体,在创建完各个齿轮的多面体后,再进行面接触建模,最后给齿轮传动的主动轮添加驱动,设置驱动函数[5]。本文以小齿轮为主动轮,接触建模的整个过程如图3所示。

2.2 体接触建模

在进行体接触建模的时候不需要创建各个齿轮的多面体,直接在RecurDyn软件里面选择体接触Solid,然后选择接触方式为Solid-Solid,选择两个齿轮中心的旋转副之后,体接触就初步建立完毕。最后要建立驱动函数的表达式,建立好之后将其赋值与每对传动齿轮的小齿轮(主动轮)[6]。这里用到step函数,将两对齿轮的驱动函数表达式方程设为一样,方便后面进行对比分析。其驱动函数表达式为:EX1:Step(time,0,0,1.5,2)+Step(time,2,0,3.5,-2)。

3 齿轮传动仿真及分析

3.1 接触仿真计算

在进行精度仿真之前,需要进行接触计算求解,面接触和体接触计算求解的设置参数一样,选择动力学/运动学分析的设置,设置仿真时间为End Time为3.5,仿真步数为350,定义后处理绘图采样点数为5,其余设置默认,进行接触计算。

3.2 仿真结果及分析

根据接触仿真计算求解,得出接触力、角速度、角加速度等的具体数据,将各个影响齿轮传动状况因素的数据与时间的关系绘制成仿真图线,结果如图4~图9所示。从图4到图11的仿真结果可以得到如下结论:

1)从图4和图5可知:在面接触的情况下,直齿轮的接触力波动范围明显大于弧齿轮,弧齿轮的整体峰值较小于直齿轮,在刚开始传动时,直齿轮的接触力从零开始快速增大,接触力的极速突变不利于齿轮传动,会造成过早的摩擦生热[7],进一步会造成齿轮啮合部位磨损,从而造成传动精度降低。在面接触的情况下,弧齿轮的传动状况良好,接触力波动范围较直齿轮平稳。因此,结合实际情况,在弧齿轮传动的情况下,选择面接触,仿真结果会更加贴合实际情况。

2)从图7和图8可知:体接触情况下,直齿轮的接触力从0 s~1.75 s时,一直为零,随后快速增加,之后急速下降,在0.175 s时明显产生了冲击,进一步会产生齿轮噪声。弧齿轮的接触力变化相对直齿轮较稳定,产生的冲击不是很剧烈。这是由直齿轮和弧齿轮的齿廓以及接触类型不同造成的。结合实际情况,综合比较,在直齿轮传动时选择体接触较符合实际运动轨迹。

3)从整个仿真曲线来看:面接触情况下,齿轮传动的接触力和角速度变化较为接近理论赋予模型的轨迹方程和实际情况,更加平稳,能量损失较少。体接触情况下,齿轮传动的接触力和角速度的波动范围较大,不能够很好地反映实际工作中的传动情况。

4)从建模以及求解计算的过程而言,面接触建模过程较为复杂,但是进行计算有明显优势,计算结果对于齿轮的传动精度而言,参考价值大。体接触虽然建模简单,但根据仿真以及求解计算的结果看来,接触力、加速度以及角加速度的波动范围以

及整体曲线的变化趋势和实际情况偏差较大。

4 结论

在实际难以测量齿轮传动状况的情况下,利用动力学仿真软件RecurDyn的高级建模技术,分别对直齿、弧齿齿轮传动进行了面接触、体接触建模,并且对其传动精度的影响因素进行了仿真分析。结合自行火炮综合传动装置齿轮传动的实际情况以及建模仿真分析结果,得出了面接触较体接触建模仿真计算精度更接近实际传动情况。在相同条件下,弧齿轮的齿轮传动情况较直齿轮的齿轮传动良好,能量损失较少,齿轮强度高,适用于重负载及承载力较大的机械装备中,直齿轮容易产生冲击,振动和噪声,适用于负载较小的机械传动中。这为以后齿轮传动精度的理论分析、建模计算、实际试验时选取齿轮的类型提供了可靠的参考。

[1]王智慧,纪伟,侯圣英,等.AUTODYN中接触算法对穿甲问题仿真结果的影响[J].兵器材料科学与工程,2014,37(4):9-11.

[2]刘义,徐凯,李济顺,等.RecurDyn多体动力学仿真基础应用与提高[M].北京:电子工业出版社,2013:296-299.

[3]焦晓娟,张湝渭,彭斌彬.RecurDyn多体系统仿真优化技术[M].北京:清华大学出版社,2010:239-297.

[4]詹友刚.Creo3.0机械设计教程[M].北京:机械工业出版社,2014:50-67.

[5]陆扬.基于 RecurDyn行星齿轮的动力学仿真[J].沈阳理工大学学报,2008,27(4):78-79.

[6]靳广虎.正交面齿轮传动的强度与动力学特性分析研究[D].南京:南京航空航天大学,2012.

[7]金凤.渐开线圆柱齿轮磨损仿真研究[D].延吉:延边大学,2013.