滑切防缠式香蕉秸秆还田机设计与试验

2018-03-01张喜瑞王自强

张喜瑞,王自强,李 粤,梁 栋

0 引 言

香蕉是世界四大水果之一,是中国主要的经济作物之一,其主要分布在海南、福建、广东、云南等热带亚热带地区[1-3]。香蕉产业在海南经济和社会发展中发挥着重要作用。

香蕉的种植周期一般为 2~3 a[4-6],由于品种老旧,病虫害的加重导致香蕉产量的降低,市场竞争力不足。蕉农会重新栽种新的香蕉品种,而在栽种新的品种前需要蕉农对之前的香蕉秸秆以及根茬进行处理。目前,在香蕉秸秆粉碎还田方面,一些研究学者基于保护性耕作技术研制出一系列香蕉秸秆粉碎还田机,并且取得很大的成效,如张喜瑞等[7]研制的滚割喂入式卧轴甩刀香蕉假茎粉碎还田机解决了现有香蕉秸秆粉碎还田机所存在的秸秆粉碎不彻底,刀具易磨损等问题。张进疆等[8]研制的1XHJ系列香蕉假茎还田机,该机器的工作原理是利用Y型甩刀对香蕉秸秆进行粉碎,且粉碎率大于 94%。吴学尚等研制的甩刀式立式香蕉秸秆粉碎还田机采用立轴甩刀结合机架内壁上弧形定刀对香蕉秸秆撕裂粉碎,试验表明该机器工作效率高,功耗低[9]。综上所述,目前大多数研究只集中在粉碎香蕉秸秆方面,然而对于香蕉根茬处理的研究并不是很多,如今蕉农依然采用人工挖掘的方式清除香蕉根茬,此种方法不仅劳动强度大,工作效率低,而且污染环境,易滋生病虫害。中国北方地区的秸秆与根茬联合作业机具种类很多,其大多采用双轴式结构,即上轴破碎秸秆,下轴破碎根茬[10-12]。由于此种结构能让双轴实现不同的转速,因此双轴式结构得到普遍应用。但是其主要针对玉米、稻麦这些北方农作物,由于地域、气候以及农作物等因素的差异,导致北方的秸秆与根茬联合粉碎还田机在南方热区香蕉地进行作业时,出现香蕉秸秆纤维缠绕刀辊等问题。朱德荣等[1]针对南方热区作物设计了一种香蕉茎秆/根茬还田机械,它的优点在于能够粉碎香蕉秸秆本身,而且还可以清除地下的根茬。然而该机器作业时,存在功耗大,切断后的香蕉秸秆纤维易缠绕在灭茬刀辊上,导致机器不能正常工作等问题。

此外,近年来国内学者对农作物秸秆切割的性能及刀片等作了大量研究,其中包括玉米秸秆切割时切割力和切割功耗的主要影响因素,马永昌等对小麦秸秆的受切特性进行了试验研究,发现当使用双定刀且两定刀间距较小时,切割功耗较低[13];李景彬等基于棉杆切割性能的试验研究,提出棉杆的最佳切割速度为 1 000~1 300 r/min,最适宜的刀片为锤片型刀片[14];刘庆庭等通过单因素秸秆切割试验,发现滑切最省力[15]。

从目前的研究现状来看,秸秆切割研究主要集中在稻麦、玉米等农作物秸秆上,而对于香蕉秸秆的切割研究偏少,因此,本文针对现有香蕉茎秆/根茬还田机械所存在的切割阻力大、香蕉茎秆纤维易缠绕刀辊问题,应用滑切原理[16-19],设计一种变滑切角式秸秆切割刀片,进而研究设计出一种滑切防缠式香蕉秸秆还田机,以期为适用于热带地区作物的秸秆与根茬处理机具的缺乏提供解决方案。

1 结构与动力传递

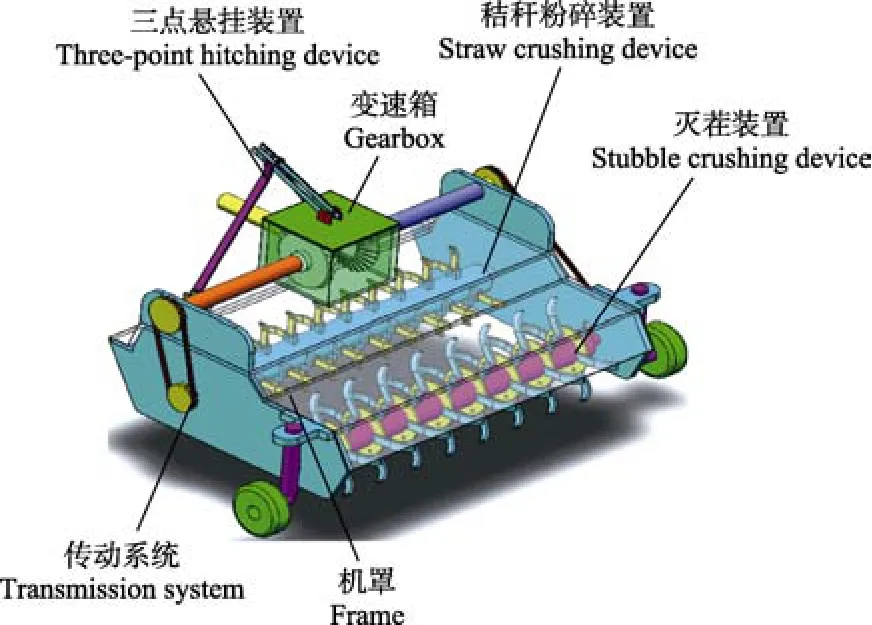

1.1 整机结构与技术参数

所研制的滑切防缠式香蕉秸秆还田机如图 1所示,主要有三点悬挂装置、变速箱、秸秆粉碎装置、灭茬装置、传动系统、机罩等部件组成,整机的主要技术参数见表 1。还田机工作时由拖拉机通过悬挂装置与机架连接,牵引着机器前行,由拖拉机动力输出轴通过万向节与机架上变速箱的动力输入轴连接,变速箱的两动力输出轴通过V带传动装置,将动力分别传递给秸秆粉碎刀辊和灭茬刀辊。灭茬刀辊的旋转方向与拖拉机驱动轮的转向相同,秸秆粉碎刀辊的旋转方向与灭茬刀辊旋转方向相反,灭茬刀辊设置在秸秆粉碎刀辊的后下方,通过灭茬刀辊上的刀片切碎根茬。

图1 滑切防缠式香蕉秸秆还田机结构示意图Fig.1 Schematic diagram of sliding-cutting and anti-twining returning device for banana straw

表1 滑切防缠式香蕉秸秆还田机主要性能参数Table 1 Main technical parameters of sliding-cutting and anti-twining returning device for banana straw

1.2 动力传递方式

滑切防缠式香蕉秸秆还田机的动力经变速箱后分为2路传递:秸秆粉碎装置传动系统和灭茬装置传动系统。秸秆粉碎装置传动系统:动力从拖拉机后输出轴输出,先通过锥齿轮啮合传动(增速),再由V带传动机构(增速)传递给秸秆粉碎装置;灭茬装置传动系统:动力从拖拉机后输出轴输出,经锥齿轮啮合传动后(减速),再由V带传动机构(减速)传递给灭茬装置,如图2所示。

图2 动力传递简图Fig.2 Structure diagram of power transmission

2 关键部件结构设计

2.1 秸秆滑切刀刃口曲线设计

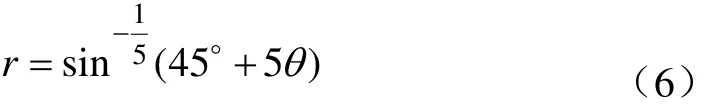

由于直线刃刀片刀尖点处静态滑切角相对刀片基部处滑切角变化幅度较大,在切割秸秆过程中切割阻力变化迅速,功耗严重。而等滑切角式切割刀片在切割纤维含量少的藤茎类秸秆方面效果显著[16],然而香蕉秸秆富含大量纤维[7],若利用等滑切角式切割刀片切割香蕉茎秆,由于其刀刃曲线上滑切角大小始终不变,刀片在切断香蕉茎秆纤维时,香蕉茎秆纤维易从刀尖点滑向刀片基部,进而缠绕刀轴。参考文献[20]知滑切角越大,滑切作用越明显,刀片切割茎秆纤维时越不易被缠绕,因此本文基于滑切原理,针对香蕉茎秆纤维含量多的特性,应用螺线方程,设计一种变滑切角式切割刀片。如图 3所示,当刀片刃线AB由任意θ角转过dθ角时,其上任意切割点M变到M1点,极径由r变成r1,极径增加dr,若dθ趋近于0,可视MM1为直线,弧度MN1与直线MN相等,根据滑切角[16]定义,在直角三角形MNM1中有

图3 变滑切角刀刃曲线示意图Fig.3 Diagram of different sliding-cutting angle curve for blade

依据切割的条件,刀尖端点处至刀片基部处的滑切角应逐渐增大,取刀片刃线上任一点处滑切角τ

其中1τ为刃口曲线端点B处滑切角,k为刀刃曲线静态滑切角递增系数,考虑到切割秸秆过程滑切阻力波动的幅度,此处取值5。联立式(1)、(2)得

令a= s in(τ1+ k θ),则 d a = kcos(τ1+ k θ)dθ ,将其代入式(3)积分得滑切刀片刀刃曲线方程

根据文献资料[20],要使刀刃在潮湿湿润环境下不缠绕香蕉茎秆纤维,需使刀刃端点的滑切角1τ小于刀刃基部的滑切角0τ,由文献资料[19]可知,要使秸秆滑切刀片不缠草,秸秆滑切刀片侧切刃滑切角应满足

式中τat为秸秆滑切刀片旋转前进作业时,刀片任一点 r在时间t的动态滑切角,(°);τa为秸秆滑切刀片任一点r的静态滑切角,(°);µ为香蕉秸秆与滑切刀片的摩擦角,(°)。

考虑到秸秆切割工作环境的恶劣性,对刀片的耐磨性以及耐腐蚀性要求较高,刀片材料选用工具钢Cr12MoV,其耐磨性、强度和钢的淬透性均高于Cr12[21]。经试验测量香蕉秸秆与钢板的摩擦角为 26°~36°,此处取值 35°,由式(5)得秸秆滑切刀片任一点 r的静态滑切角小于等于55°,且刀片基部滑切角大于刀片端点滑切角,因而刀片基部滑切角τ0取较大值55°,根据设计经验秸秆滑切刀片端点滑切角取值范围为40°~50°。若秸秆滑切刀片端点滑切角τ1取值过大,刀片在切割秸秆过程中起不到防缠效果,若取值过小,则滑切减阻和秸秆切断效果不明显,故设计刀片端点滑切角τ1取中间值45°。

将k=5,τ1=45°代入式(4)得

滑切刀片结构及参数如图 4所示,刀片加工采用冲压加工工艺[22]。

图4 滑切刀片结构及参数Fig.4 Structure and parameter of sliding-cutting blade

2.2 秸秆粉碎刀轴的设计

参考课题组已研制的香蕉秸秆粉碎还田机秸秆粉碎刀轴设计参数,秸秆粉碎刀轴采用材料为 20Cr,壁厚10 mm钢管制成,内径d= 60 mm,外径D=80 mm,通过秸秆粉碎刀轴两端的轴承与轴承端盖固定在机架外壳上。由于田间作业过程中秸秆滑切刀片对香蕉秸秆采用无支撑切割方式,研究结果表明无支撑切割香蕉茎秆时滑切刀刀尖线速度应不小于30 m/s,否则会造成香蕉秸秆粉碎不彻底[23]。而刀尖线速度取决于秸秆粉碎轴的回转半径及转速。秸秆粉碎刀辊转速大小影响着还田机的平衡与振动特性。在转速一定的情况下,提高刀尖线速度可通过增大秸秆粉碎刀辊回转半径的方式,但随之会使秸秆粉碎刀轴的动不平衡加剧,进而使秸秆还田机振动剧烈[24]。结合国内现有秸秆粉碎还田机以及课题组已研制的香蕉秸秆粉碎还田机刀辊设计参数[7,25-26],确定秸秆粉碎装置回转半径为250 mm,秸秆粉碎刀辊转速范围在1 200~1 600 r/min之间。

2.3 灭茬部件设计

考虑到现有旋茬刀只能起出根茬,而圆犁刀、旋耕刀虽能除茬,但除茬率低且功耗大[22],故本文所设计的灭茬刀为L型刀。分为左型和右型2种。灭茬部件由灭茬刀轴、灭茬盘和灭茬刀组成,灭茬部件田间作业时在作业反力以及驱动力作用下灭茬刀轴会产生弯曲、扭转等复杂组合变形。从节能减材角度考虑,在不影响灭茬部件强度和使用要求的前提下可将刀轴设计成空心轴[27]。经计算选用材料为Q235的无缝钢管,其外径D=90 mm,内径d=70 mm,灭茬盘由5 mm厚钢板制成,刀盘间距为120 mm。L型刀结构(图5)参数分别为:弯折角112°,滑切角5°,弯曲半径30 mm,刃角17°,刃厚0.8 mm,如图5所示。参考文献[25,28]选取灭茬刀回转半径250 mm,为使刀片在整个切土过程中不产生推土现象,要求其绝对运动轨迹为余摆线,参考文献[23]确定灭茬刀轴转速范围为400~600 r/min。灭茬刀与刀盘通过螺栓固定连接,方便拆卸与更换,同时保证了灭茬刀在旋转过程中对根茬的切碎。

图5 灭茬刀片Fig.5 Stubble crushing blade

2.4 灭茬刀数与切土节距

每个刀盘上灭茬刀数与切土节距满足

式中S为切土节距,m;Vm为机具前进速度,m/s,试验用拖拉机为雷沃欧豹 M804,田间实际作业速度范围为1.11~1.67 m/s;n1为灭茬刀辊转速,r/min;z为同一刀盘上灭茬刀数。

为满足根茬粉碎质量要求,参考文献[23]知切土节距S应小于等于5,从而求出z≥5,同一刀盘上灭茬刀数量过多会造成相邻两个灭茬刀间隙过小,容易引起堵塞和香蕉茎秆纤维的缠绕。数量过少会造成切土节距过大,根茬粉碎不彻底。因此本文取z=6,将z=6代入式(7)可推出S=1.85~4.17 cm,由于所求切土节距S小于等于5 cm,故满足香蕉根茬粉碎的农艺要求。

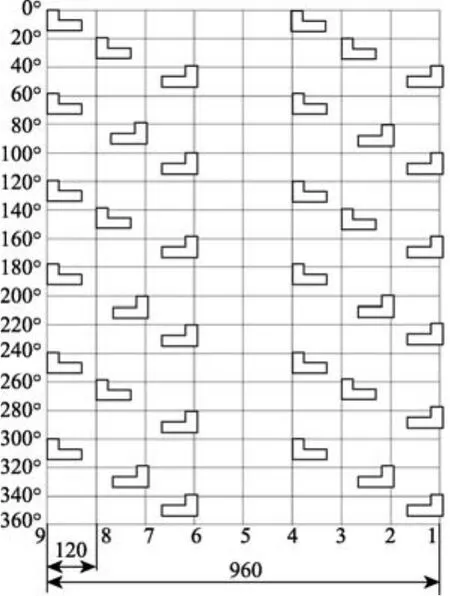

2.5 灭茬刀排列

灭茬刀辊分左右两段,各有18把灭茬刀,为避免其旋转过程中附加动载荷和作业中的脉冲振动,除茬刀的排列应参照现有旋耕机理论,采用对称螺旋线排列[23,29],如图6所示。

图6 灭茬刀在灭茬刀轴上安装排列示意图Fig.6 Diagram of arrangement of stubble crushing knives on stubble crushing blade roller

2.6 粉碎刀辊与灭茬刀辊相对位置的确定

2个刀辊垂直距离与割茬高度、碎茬深度以及2个刀辊回转半径的关系如图7所示。

式中H为两刀辊的垂直距离,m;R1为粉碎刀辊半径,m;R2为灭茬刀辊半径,m;S1为割茬高度,m。参考文献[23]知与拖拉机配套的秸秆粉碎机轮辙间留茬平均高度≤0.075 m,本文取S1=0.05 m;S2为碎茬深度,m。经田间测量,香蕉根主要生长在0~0.18 m处,香蕉根茬的最大截面一般在地下深度0.09~0.1 m处,因此本文取碎茬深度S2为0.1 m。故S1=0.05 m,R1=0.25 m,R2=0.25 m,S2=0.1 m,得H=0.15 m。

两刀辊水平距离D过大会导致机具体积过大,减弱机架的刚度,且拖拉机的负荷也会增加,过小会导致两刀辊上刀具出现打刀现象,且刀辊更容易缠绕纤维,造成机器堵塞。因此要以满足机器工作性能为前提,来选取D的最佳参数,而L为粉碎腔抛出的碎秸秆落地点到粉碎刀辊中心线的距离。

式中β为粉碎腔后罩板与水平面的夹角;R1为粉碎刀回转半径;S1为割茬高度,取S1=0.05 m;ε为粉碎腔出口间隙,ε越大,碎秸秆越易抛出[30],为利于碎秸秆的抛出,本文取ε=30 mm。

图7 秸秆粉碎刀辊与灭茬刀辊相对位置示意图Fig.7 Sketch diagram of relative position between straw crushing blade roller and stubble crushing blade roller

β过大,秸秆粉碎刀辊会对抛洒在地面上的碎秸秆产生二次粉碎作用,这样导致机器功率消耗增加,且易在粉碎刀辊下方形成堵塞。通过课题组已有秸秆还田机试验[28]得出 β角与功率消耗之间的关系,田间试验表明,β∈( 5 0 °,6 0°)时,测试指标达到最佳,故 β取中间值为55°。

D1为灭茬刀触地点到粉碎刀辊中心的水平距离。过大会导致机具尺寸过大,D1过小时,抛出的碎秸秆会打到灭茬刀辊上,由于香蕉茎秆富含纤维,纤维易缠绕在灭茬刀辊上,试验发现D1=1.1L时,抛出的碎秸秆对灭茬刀辊的影响已经很小,并且灭茬刀辊上缠绕的纤维量很少;为使整机结构紧凑取D1=1.1L。

在满足作业质量要求和结构允许的情况下,D应取最小值,联立式(9)和式(10)得:

将S1=50 mm,R1=250 mm,β=55°,R2=250 mm,S2=100 mm,ε=30 mm代入式(11)得D=805 mm,圆整D=800 mm。

3 试验设计与结果分析

3.1 试验条件

试验在海南大学农机试验基地进行,试验选用的香蕉树品种为“广东香蕉 1号”,香蕉树高度为 2100~2800 mm,香蕉茎秆平均纤维含量 3.8%。其他试验设备有雷沃欧豹M804拖拉机、磅秤、NP-501型电子天平秤、CYT-302型旋转扭矩传感器(北京天宇恒创传感器有限公司)、8203型钢卷尺、米尺、PS-930型秒表。

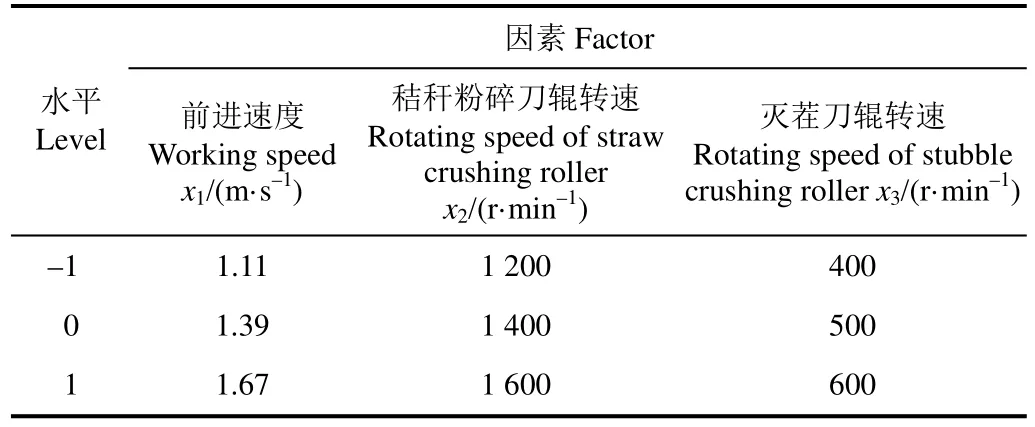

3.2 试验方法

基于滑切减阻降耗原理,结合香蕉秸秆粉碎效果的影响因素,本试验选取影响香蕉秸秆粉碎率和还田机作业功耗的主要因素:机器前进速度、秸秆粉碎刀辊转速与灭茬刀辊转速,依据前文中的参数范围,分别为 3因素取3个不同水平,如表2所示,雷沃欧豹M804拖拉机提供还田机试验所需前进速度,如前文1.2节动力传递方式所述,秸秆粉碎装置传动系统中锥齿轮传动比为1.95,V带传动比从高至低依次为1.15、1、0.85,从而实现秸秆粉碎刀辊不同转速的调节,而灭茬装置传动系统锥齿轮传动比为0.55,V带传动比从高至低依次分别为1.5、1.25、1,从而实现灭茬刀辊不同转速的调节。V带轮与刀轴采用小过盈加键配合方式,以方便更换V带轮。试验并采用Design Expert version 8.0.7软件进行响应面试验设计、数据处理与统计分析,并根据二次回归拟合模型分别绘出香蕉秸秆粉碎率和功耗的响应面分析图。

表2 试验因素及各因素水平Table 2 Experimental factors and levels of each factor

3.3 试验指标的测试方法

从取样单位中随机选取3个测试区(1 m×1 m),在测试区中称取所有秸秆粉碎残渣的质量 G,kg;称取测量区中秸秆长度大于10 cm的残渣质量g,kg。根据式(12)计算出每个测量区中香蕉秸秆合格率(%),最后求出 3个测量区中的平均值,即为所求值。

在试验过程中功率和转速值则则通过安装在香蕉秸秆还田机动力输入轴上的CYT-302型旋转扭矩传感器测定,功率损耗值直接从显示控制仪读取。每组试验重复5次,共13组试验,取5次重复试验均值作为各组的试验结果。

3.4 结果与分析

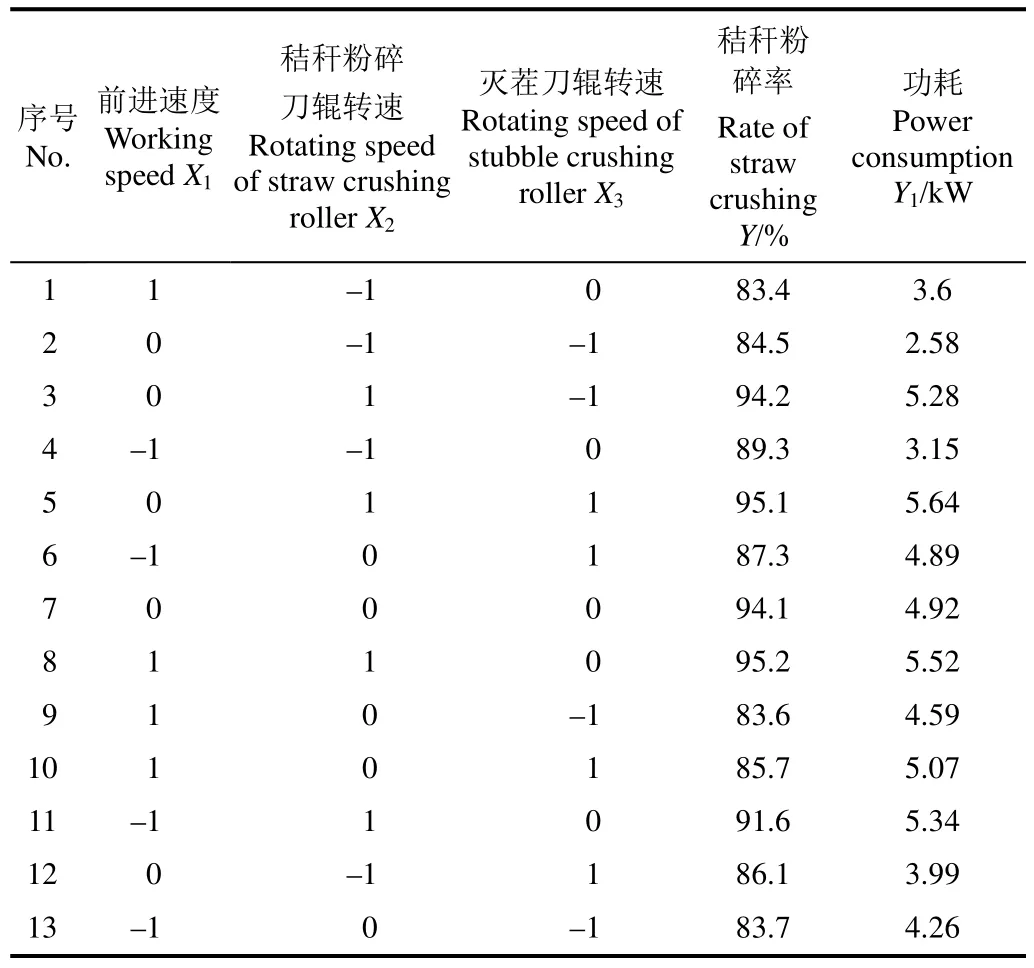

根据Box-Behnken 试验方案,本试验进行了三因素三水平响应面试验,共对13个试验组合进行测试,试验结果如表3所示。

表3 试验方案与结果Table 3 Experiment scheme and results

本试验选用Design-Expert 8.0.7软件对表3中试验结果进行回归拟合分析,分别得出秸秆粉碎率、功耗对各因素编码值的回归方程为

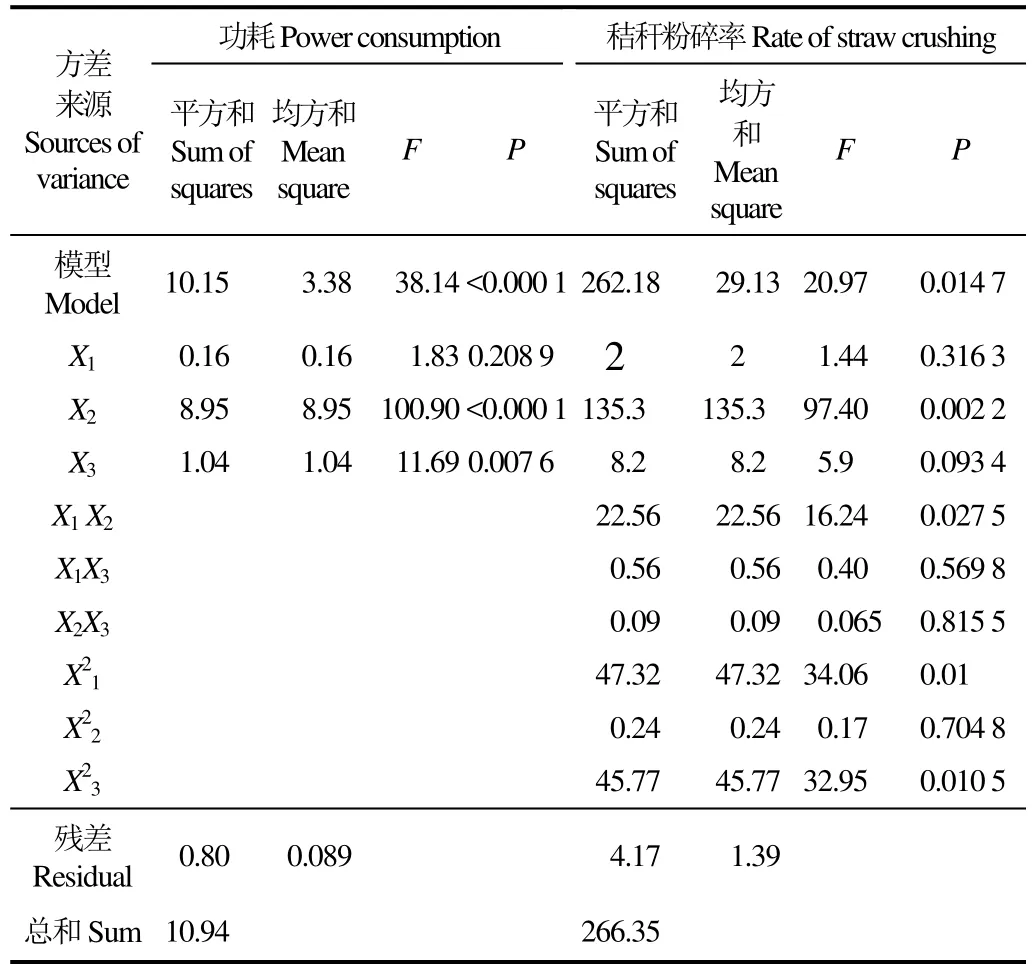

经Design-Expert软件处理后,分别得出功耗和秸秆粉碎率方差分析结果如表4所示,由表4方差分析结果可知功耗和秸秆粉碎率的模型显著(P<0.05),对于目标函数Y1,因素X2、X3极显著;对于目标函数Y,因素X2极显著,X1X2、21X 、23X 显著。各因素对香蕉秸秆粉碎率和功耗的显著性顺序从大至小依次均为秸秆粉碎刀辊转速、灭茬刀辊转速、机器前进速度。

表4 方差分析Table 4 Analysis of variance

3.5 响应曲面法分析

影响因素对秸秆粉碎率影响的主次顺序是秸秆粉碎刀辊转速、灭茬刀辊转速、机器前进速度,秸秆粉碎刀辊转速和机器前进速度对秸秆粉碎率存在显著(P<0.05)交互作用。由图8a知,随着灭茬刀辊转速的增大,秸秆粉碎率呈现先增大后减小的趋势,在灭茬刀辊转速为500 r/min(0水平)时达到最大值。由图8b知,随着机器前进速度和灭茬刀辊转速的增加,秸秆粉碎率均呈现先增大后减小的趋势,当机器前进速度为 1.39 m/s(0水平)、灭茬刀辊转速为500 r/min时,秸秆粉碎率达到最大。由图8c知,随着机器前进速度的增大,秸秆粉碎率呈现先增大后减小的趋势,在前进速度为1.39 m/s时达到最大值,这是因为机器前进速度大于1.39 m/s时,刀辊圆周速度与机器前进速度之比λ过小,导致秸秆粉碎不彻底。

随着秸秆粉碎刀辊转速、灭茬刀辊转速和机器前进速度的增大,功耗均呈现上升的趋势,因素间且不存在交互作用。因此实际作业时为降低功耗,应在保证秸秆粉碎率的条件下,参数尽量选取较小值。

利用Design-Expert软件的Optimization 功能,进行优化分析,得到香蕉秸秆还田机的最优参数组合:机器前进速度为1.39 m/s、秸秆粉碎刀辊转速为1 600 r/min、灭茬刀辊转速为500 r/min时,香蕉秸秆粉碎率为95.2%,功耗为4.96 kW。

图8 各因素对秸秆粉碎率影响Fig.8 Influence of factors on rate of straw crushing

3.6 验证试验

图9 滑切防缠式香蕉秸秆还田机实物图及作业效果图Fig.9 Photos of sliding-cutting and anti-twining returning machine for banana straw and its operation effect

根据响应曲面分析得到的最优参数组合,进行田间验证试验,如图 9所示。为消除随机误差,重复试验 5次,作业总面积50 m2,取5次试验结果的平均值,得到在最优工作参数情况下,香蕉秸秆粉碎率田间试验值为94.9%,实际功耗为5.1 kW分别与软件分析值(95.2%、4.96 kW)间的误差为0.31个百分点、0.27%,软件分析可行。基地土壤类型为砖红壤,土体深厚,土质较黏重,土地平坦,坡度不大于 5°;田间香蕉茎秆的平均高度为1 500 mm,香蕉树行距为2 m,株距约为1.5 m,香蕉品种为海南当地种植较多的巴西Williams品种。2台秸秆粉碎还田机的前进速度均控制为1.39 m/s,秸秆粉碎刀辊转速均设置为1 600 r/min,分别在2台秸秆粉碎还田机作业后试验田内随机选取5个长10 m,宽1 m的测量区域,通过上述 4.3节试验指标测试方法计算出每个测量区香蕉秸秆粉碎率和功耗,取 5次试验结果的平均值,得到试验结果如表5所示。

表5 香蕉秸秆还田机作业性能对比Table 5 Comparison of working performance for returning machines for banana straw

4 对比试验

4.1 试验设计

为检验滑切防缠式香蕉秸秆还田机相对市场原机具在各项性能指标的提高程度,故将样机与本课题组之前所设计研制的甩刀式立式香蕉秸秆粉碎还田机[31-32]共同进行田间试验,试验地点仍选在海南大学农机试验基地,

4.2 结果分析

该试验对二者在秸秆粉碎率、功耗以及香蕉秸秆纤维缠绕情况3个方面做了详细的比较。

试验结果表明:滑切防缠式香蕉秸秆还田机的秸秆粉碎率相对于甩刀式立式香蕉秸秆粉碎还田机提高 1.94个百分点,功耗降低11.3%,且在整个作业过程中,滑切防缠式香蕉秸秆还田机没有出现纤维缠绕刀轴现象,而甩刀式立式香蕉秸秆粉碎还田机出现局部缠绕情况,进一步证明所研制的滑切防缠式香蕉秸秆还田机相对于原有机具在工作性能上有了一定的改进和提升。

5 结 论

1)基于滑切原理,设计了变滑切角秸秆切割刀片,实现了在整个切碎过程中刀具对香蕉秸秆的滑切,理论研究了秸秆粉碎刀辊与灭茬刀辊的位置关系,保证了香蕉秸秆还田机整机结构的轻量化。

2)通过Design-Expert软件进行三因素三水平响应面分析,得出各因素对香蕉秸秆粉碎率和功耗影响的显著性顺序从大到小依次均为:秸秆粉碎刀辊转速、灭茬刀辊转速、机器前进速度。

3)通过Design-Expert软件得出滑切防缠式还田机的最优工作参数组合分别为机器前进速度为1.39 m/s、秸秆粉碎刀辊转速为1 600 r/min、灭茬刀辊转速为500 r/min,并进行田间验证试验得出香蕉秸秆粉碎率为94.9%,功耗为5.1 kW,分别与软件预测值(95.2%、4.96 kW)间的误差为0.31个百分点、0.27%,此研究为香蕉秸秆还田机的产业化提供了技术依据。

[1] 朱德荣,常云朋,梁莉,等. 香蕉茎秆/根茬还田工艺研究和机械结构设计[J]. 农机化研究,2011,33(9):136-138.Zhu Derong, Chang Yunpeng, Liang Li, et al Recycling process research and mechanical structural design of banana stalk and root-stubble[J]. Journal of Agricultural Mechanization Research, 2011, 33(9): 136-138. (in Chinese with English abstract)

[2] 夏勇开,过建春. WTO框架下的世界香蕉产业政策分析与展望[J]. 中国热带农业,2011,38(1):23-26.Xia Yongkai, Guo Jianchun. The policy analysis and outlook about the world banana industry under WTO framework[J].China Tropical Agriculture, 2011, 38(1): 23-26. (in Chinese with English abstract)

[3] 李玉萍,方佳. 中国香蕉产业现状与发展对策研究[J]. 中国农业通报,2008,24(8):443-447.Li Yuping, Fang Jia. The countermeasures about current situation and development of China banana industry[J].Chinese Agriculture Science Bulletin, 2008, 24(8): 443-447. (in Chinese with English abstract)

[4] 曹卫东,王斌斌,洪兰华,等. 1XHJ系列香蕉秸秆还田机的研究[J]. 现代农业装备,2007,14(3):54-56.Cao Weidong, Wang Binbin, Hong Lanhua, et al. Research of the 1XHJ series banana pseudo stem field machine[J].Modern Agricultural Equipment, 2007, 14(3): 54-56. (in Chinese with English abstract)

[5] 刘国欢,邝继云,李超,等.香蕉秸秆资源化利用的研究进展[J]. 可再生能源,2012,30(5):64-68.Liu Guohuan, Kuang Jiyun, Li Chao, et al. The research progress about utilization of banana stalks[J]. Renewable Energy, 2012, 30(5): 64-68. (in Chinese with English abstract)

[6] Elanthikkal S, Gopalakrishnapanicker N. Cellulose micro fibers produced from banana plant wastes: Isolation and characterization[J]. Carbohydrate Polymers, 2010, 80: 852-859.

[7] 张喜瑞,甘声豹,郑侃,等. 滚割喂入式卧轴甩刀香蕉假茎粉碎还田机设计与试验[J]. 农业工程学报,2015,31(4):33-41.Zhang Xirui, Gan Shengbao, Zheng Kan, et al. Design and experiment on cut roll feeding type horizontal shaft flail machine for banana pseudostem crushing and returning [J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(4): 33-41. (in Chinese with English abstract)

[8] 张进疆,王斌斌. 香蕉假茎还田机研制与试验[J]. 农机化研究,2010,32(4):130 — 132.Zhang Jinjiang, Wang Binbin. The development and test of banana straw returning machine[J]. Journal of Agricultural Mechanization Research, 2010, 32(4): 130-132. (in Chinese with English abstract)

[9] 吴学尚,李粤,张喜瑞,等. 甩刀式立式香蕉秸秆粉碎还田机的设计[J]. 农机化研究,2014,36(4):83-86.Wu Xueshang, Li Yue, Zhang Xirui, et al. The design of the vertical flail banana stalk crushing machine[J]. Journal of Agricultural Mechanization Research, 2014, 36(4): 83-86.(in Chinese with English abstract)

[10] 栾玉振,侯季理,田耘. JZH-2型秸秆根茬还田通用机构与性能参数的选择[J]. 农业机械学报,1995(1):120-121.Luan Yuzhen, Hou Jili, Tian Yun. The selection of performance parameters and general agency of JZH-2 straw and stubble returning machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 1995(1): 120-121. (in Chinese with English abstract)

[11] 贾洪雷,陈忠亮. 新型旋耕碎茬通用机的研究与设计[J].农业机械学报,1998(增刊1):30-34.Jia Honglei, Chen Zhongliang. The research and design on new type universal machine of rotary tillage and cutting up stubble[J]. Transactions of the Chinese Society for Agricultural Machinery, 1998(Supp1): 30-34. (in Chinese with English abstract)

[12] 贾洪雷,马成林,刘枫,等. 秸秆与根茬粉碎还田联合作业工艺及配套机具[J]. 农业机械学报,2005,36(11):46-49.Jia Honglei, Ma Chenglin, Liu Feng, et al. Study on technology and matching machine for stalk/stubble breaking and mulching combined operation[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 4(11): 46-49. (in Chinese with English abstract)

[13] 马永昌,李庆东,张建军. 麦秸秆受切特性的试验研究[J].中国农机化,2006,4(4):75-77.Ma Yongchang, Li Qingdong, Zhang Jianjun. Experimental study on cutting velocity of wheat straws[J]. Chinese Agricultural Mechanization, 2006, 4(4): 75-77. (in Chinese with English abstract)

[14] 李景彬,葛云,朱江丽,等. 棉秆切割性能的试验研究[J].甘肃农业大学学报,2011,46(1):136-139.Li Jingbin, Ge Yun, Zhu Jiangli, et al. Experimental study on cotton stalk cutting harvester[J]. Journal of Gansu Agricultural University, 2011, 46(1): 136-139. (in Chinese with English abstract)

[15] 刘庆庭,区颖刚,卿上乐,等. 甘蔗茎秆切割机理研究[J].农机化研究,2007(1):21-24.Liu Qingting, Ou Yinggang, Qing Shangle, et al. Study on the cutting mechanism of sugarcane stem[J]. Journal of Agricultural Mechanization Research, 2007 (1): 21-24. (in Chinese with English abstract)

[16] 郭茜,张西良,徐云峰,等. 藤茎类秸秆专用切割刀片的设计与试验[J]. 农业工程学报,2014,30(24):47-53.Guo Qian, Zhang Xiliang, Xu Yunfeng, et al. Design and experiment of cutting blade for cane straw[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(24): 47-53. (in Chinese with English abstract)

[17] 郑智旗,何进,李洪文,等. 动定刀支撑滑切式秸秆粉碎装置设计与试验[J]. 农业机械学报,2016,47(增刊 1):108 -116.Zheng Zhiqi, He Jin, Li Hongwen, et al. Design and experiment of straw-chopping device with chopping and fixed knife supported slide cutting[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(Supp1): 108-116. (in Chinese with English abstract)

[18] 蒋金琳,龚丽农,王东伟,等. 免耕播种机双刀盘有支撑切茬破茬装置的研制与试验[J]. 农业工程学报,2012,28(21):17-21.Jiang Jinlin, Gong Linong, Wang Dongwei, et al. Design and experiment for driving double coulters anti-blockage device of no-till planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012,28(21): 17-21. (in Chinese with English abstract)

[19] 贾洪雷,赵佳乐,姜鑫铭,等. 行间免耕播种机防堵装置设计与试验[J]. 农业工程学报,2013,29(18):16-24.Jia Honglei, Zhao Jiale, Jiang Xinming, et al. Design and experiment of anti-blocking mechanism for inter-row no-tillage seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013,29(18): 16-24. (in Chinese with English abstract)

[20] 吴建民,高焕文. 免耕播种机锯片式防堵切刀的设计与试验[J]. 农业机械学报,2006,37(5):51-53.Wu Jianmin, Gao Huanwen. Design and experiment for a saw bit anti-blockage cutter of no-till planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(5):51-53. (in Chinese with English abstract)

[21] 赵昌盛. 高速工具钢在模具制造中的应用及热处理[J]. 模具制造,2011,124(11):88-90.Zhao Changsheng. Application and heat treatment of high -speed tool steel in Die & mold manufacture[J]. Die & Mould Manufacture, 2011, 124(11): 88-90. (in Chinese with English abstract)

[22] 刘晓亮. 秸秆粉碎还田机新型刀片的设计与试验[D]. 长春:吉林大学,2012.Liu Xiaoliang. Design and Experiment of the New Smashed Straw Machine Blade[D]. Changchun: Jilin University, 2012.(in Chinese with English abstract)

[23] 中国农业机械化科学研究院. 农业机械设计手册(上册)[M]. 北京:中国农业科学技术出版社,2007:295-297.

[24] 林静,马铁,李宝筏. 1JHL – 2型秸秆深埋还田机设计[J].农业工程学报,2017,33(20):32-40.Lin Jing, Ma Tie, Li Baofa. Design and test of 1JHL – 2 type straw deep burying and returning machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(20): 32-40. (in Chinese with English abstract)

[25] 吴子岳,高焕文,陈君达. 秸秆切碎灭茬机的模型研究与参数优化[J]. 农业机械学报,2001,32(5):44-46.Wu Ziyue, Gao Huanwen, Chen Junda. Modeling and optimization of a straw and stubble chopper[J]. Transactions of the Chinese Society for Agricultural Machinery, 2001,32(5): 44-46. (in Chinese with English abstract)

[26] 吴子岳,高焕文,张晋国. 玉米秸秆切断速度与切断功耗的试验研究[J]. 农业机械学报,2001,32(2):38-41.Wu Ziyue, Gao Huanwen, Zhang Jinguo. Experimental study on the power consumption of cutting off corn stalk and cutting speed[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2001,32(2): 38-41. (in Chinese with English abstract)

[27] 张欣悦,李连豪,汪春,等. 1GSZ-350型灭茬旋耕联合整地机的设计与试验[J]. 农业工程学报,2009,25(5):73-77.Zhang Xinyue, Li Lianhao, Wang Chun, et al. Design and test of 1GSZ-350 stubble-breaking and rotary tilling combined cultivating machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2009, 25(5): 73-77. (in Chinese with English abstract)

[28] 李果. 1JGHXJ-160A型卧式香蕉秸秆粉碎还田机的研究[D]. 海口:海南大学,2015.Li Guo. Design and Manufacture of 1JGHXJ-160A Horizontal Banana Returning Straw Crushing Machine[D].Haikou: Hainan University, 2015. (in Chinese with English abstract)

[29] 付乾坤,荐世春,贾洪雷,等. 玉米灭茬起垄施肥播种机的设计与试验[J]. 农业工程学报,2016,32(4):9-16.Fu Qiankun, Jian Shichun, Jia Honglei, et al. Design and Experiment on Maize Stubble Cleaning Fertilization Ridging seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(4): 9-16.(in Chinese with English abstract)

[30] 李明,王金丽,邓怡国,等. 1GYF-120型甘蔗叶粉碎还田机的设计与试验[J]. 农业工程学报,2008,24(2):121-126.Li Ming, Wang Jinli, Deng Yiguo, et al. Structural design and experiments on sugarcane leaf shattering and returning machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(2): 121-126.(in Chinese with English abstract)

[31] 甘声豹. 立式香蕉秸秆粉碎还田机关键部件优化设计与试验[D]. 海口:海南大学,2015.Gan Shengbao. Design and Optimization of Key Components Test of Vertical Flail Banana Stalk Crushing Machine[D].Haikou: Hainan University, 2015. (in Chinese with English abstract)

[32] 吴学尚. 立式香蕉秸秆粉碎还田机的研制[D]. 海口:海南大学,2014.Wu Xueshang. Design and Manufacture of Vertical Banana Stalk Crushing Machine[D]. Haikou: Hainan University,2014. (in Chinese with English abstract)