管道吊装作业施工过程中汽车吊伤人事故技术解析

2018-03-01刘兆明杨建喜万明辉

刘兆明 杨建喜 崔 萍 万明辉

攀枝花市特种设备监督检验所

1 事故概况

2016年2月19日15时34分,某设备有限公司在四川某工业园区进行管式炉烟气余热综合回收利用项目施工过程中,租用3台汽车吊进行尾气管吊装作业,该尾气管为直径1m的L形圆形钢管(管道中间内衬保温材料),一边长22m,另一边长12m,将L形管短边升到12m高时,一台25t吊车(1#吊车)起吊的L形管短边吊索钢丝绳突然断裂,管道下坠砸在了2#吊车的变幅液压缸上,并顺着变幅液压缸落到操作室前,L形管道断为两节,2#吊车操作人员头部受伤,指吊人员跌到车下,盆骨及右脚背骨骨裂。

2 现场勘察

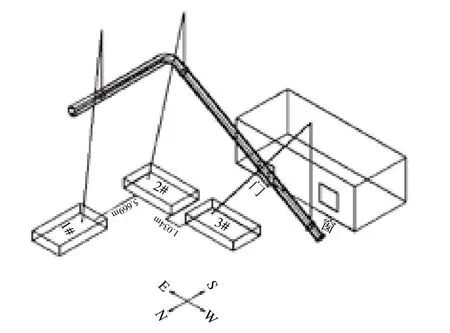

事故后对事故现场进行了勘察和检测,结果如下:事故现场图及示意图,如图1、2。事故时3台汽车吊情况,见表1。

2台25t吊车完好无损,50t吊车司机室玻璃破碎、司机室变形部分设施损坏。L形管长边因L形管短边下坠抬高并逆时针旋转30°,撞击休息室的窗子并伸入室内撞到墙上,此时L形管长边在窗户处与地面的距离是0.9m。

表1 事故时3台汽车吊起重幅度及吊具钢丝绳

吊车的吊索钢丝绳。1#吊车捆绑管道的吊索采用的吊挂方式是单肢穿套式,吊索钢丝绳直径是13mm,结构型式6×37+FC,索眼编结长度一边是150mm,另一边是165mm,1#吊车吊索无锈蚀,有轻微扭曲,一个节距的断丝数只有1-2根,事故后留在吊钩上的吊索钢丝绳从断裂处开始绳股已成松散状态约0.8m长,掉在地上的吊索钢丝绳断裂处很整齐。2#吊车捆绑管道的吊索采用的吊挂方式是单肢双股穿套式,吊索钢丝绳直径是19.5mm,结构型式6×37+FC,索眼编结长度一边是330mm,另一边是320mm,2#吊车吊索个别部分有显著锈蚀,个别部分有轻微锈蚀,有显著扭曲,还有压扁现象,掉在地上的吊索钢丝绳断裂处很整齐。3#吊车捆绑管道的吊索采用的吊挂方式是单肢穿套式,吊索钢丝绳直径是13mm,结构型式6×37+FC,索眼编结长度一边是180mm,另一边是185mm,3#吊车吊索无锈蚀,有轻微扭曲,一个节距的断丝数为0,事故后留在吊钩上的钢丝绳从断裂处开始绳股成松散状约0.8m长,多处绳股突出、笼状畸变、绳芯挤出,掉在地上的吊索钢丝绳断裂处很整齐,从断裂处开始绳股成松散状约0.4m长。

图1 事故现场

图2 事故现场示意图

施工单位资料审查发现存在如下问题:安装施工方案只有1台50t的吊车,而实际使用的是3台汽车吊,方案中没有通过计算吊索钢丝绳受力来选择钢丝绳直径,有瑕疵。

3 事故原因分析

3.1 钢丝绳质量检验

(1)钢丝绳破断拉力实验。将事故现场吊车吊索钢丝绳未破坏的部分各取一段,进行钢丝绳破断拉力实验。实验结果,见表2。

表2 1#、2#、3#吊车吊索钢丝绳破断拉力实验数据

根据《2008版起重吊装技术与常用数据速查及机具设备设计、选用、计算和安全作业操作技术规范手册》P109页所述“如所用为旧钢丝绳,则求得的容许拉力应根据绳的新旧程度乘以0.4~0.75系数”,钢丝绳按公称抗拉强度1870MPa标准值来算,实测值/标准值比值均大于0.75,说明3根吊索钢丝绳无质量问题。

(2)钢丝绳化学成分分析,见表3。将上述实测数据与《优质碳素结构钢》(GB/T 699-2015)60号、65号钢比较,可见1#、3#吊车吊索钢丝绳由60号钢生产,2#吊索由65号钢生产,说明3根吊索钢丝绳均是优质碳素钢生产,生产原料无问题,再次说明了3根吊索钢丝绳无质量问题。

表3 1#、2#、3#吊车吊索钢丝绳化学成分分析

3.2 钢丝绳的选用是否符合要求

(1)L形管重量计算,如图3。管道管材:钢,长度:34m(约),内径:1.02m,壁厚:8mm。内衬:轻质保温浇注料,密度:990kg/m³,厚度:39.16mm,由此计算出管道自重为11.425t。

图3 事故管道图

(2)事故前钢丝绳未断瞬间管道的受力分析。根据分析管道吊离地面后在空中稳定时的受力图,如图4,并将力沿管道所在平面及与所在平面垂直的平面分解。

图4 管道受力分析图

T1、T2、T3分别是指1#、2#、3#吊车吊索上绳子的拉力。

分别以AB段管中心,BC段管中心为旋转轴分析得:

已知:G=11425kg;L1=8.145m;L2=1.5m;L3=20.5m。

根据重心不在物体上的重力计算公式有:

(3)1#、2#、3#吊车吊索上绳子能承受的极限工作载荷,也即吊索额定工作载荷。按《一般用途钢丝绳吊索特性和技术条件》(GB/T 16762-2009)的规定,吊索的额定工载荷是指在竖向起吊过程中,吊索提升、降落物品所允许的最大载荷。根据该标准计算吊索的额定工载荷的公式:

3根事故吊索钢丝绳因其规格型号等相关资料不清楚,钢丝公称抗拉强度取1670MPa,安全系数取5,采用直接查GB/T 16762-2009标准表1的数据,Ф13单肢吊索钢丝绳的额定工作载荷为1.27t,Ф20单肢吊索钢丝绳的额定工作载荷为3.01t,因2#吊车吊索采用的吊挂方式是单肢双股穿套式,根据《起重机械安装维修检验手册》P301表2-1-35,查得单肢吊索的吊挂方式K3是1.5,又根据该书同页计算单肢吊索不同吊挂方式的极限工作载荷公式Q单=K3Q记,可算出2#吊车吊索的极限工作载荷为1.5×3.01=4.515t。

可见1#、3#吊车吊索均为Ф13,其额定工作载荷为1.27t,均小于前面计算的T1、T3的值,2#吊车吊索均为Ф20,因其吊挂方式是单肢双股穿套式,其额定工作载荷为4.515t,小于前面计算的T2的值,也就是说所选用的3台吊车的吊索钢丝绳直径均选小了。

3.3 从断股的钢丝形态和钢丝绳变形等缺陷分析

现场勘察断股的钢丝形态断口处有明显的颈缩现象,少数显扭转造成的断丝和复杂因素造成的断丝,断丝的主要原因是过载。

3.4 事故相关受力分析

事故发生前,3台吊车起吊L形管,如图5。

图5 事故受力分析示意图

L形管短边卡在1#吊车第三节起重臂联接处的螺栓上(螺栓上有痕迹),此时L形管受2#、3#吊车向上的拉力和1#吊车臂螺栓给向上的支承力及自身的重力而处于平衡状态。当2#吊车采用叭臂方式将L形管短边从1#吊车臂卡死处脱出瞬间,1#吊车吊索断裂,L形管短边无吊索约束,在重力作用下,围绕L形管长边向下旋转坠落,先撞在旁边正在施工的架子上,然后继续下坠,其产生的冲力F=m△v,也随着增大,在这个过程中2#吊车吊索及3#吊车吊索因L形管短边下坠及撞击产生的剧烈振动,与L形管长边产生磨损、扭转、剪切等,当冲力F=m△v随着速度的增加到达一定值时,该冲力所产生的力矩克服L形管重力所产生的力矩,将2#吊车吊索与L形管长边联接处作为支点,使3#吊车吊索端的管道上抬一定高度,并使L形管长边发生逆时针旋转并向窗户撞击,此时3#吊车吊索因松弛而不受力,整个L形管的重力集中在2#吊车吊索上,再加之L形管短边产生的冲力F=m△v超过了2#吊车吊索的许用应力,瞬间2#吊车吊索断裂,此时只有3#吊车吊索承受L形管的全部重力,远远超过了3#吊车吊索的许用应力,瞬间3#吊车吊索断裂,此时整个L形管在其重力的作用下继续下落砸在2#吊车的司机室上,并因受振动等因素分成2段。

3.5 其他原因

(1)吊车指挥人员站立位置不当,在吊车臂的回转半径内,经观察现场还可站立在其他位置指吊比如休息室房顶等,若站立位置正确,其是不会受伤的。

(2)安装方没有制定一套安全可靠的吊装方案,方案中没有通过精确计算吊索钢丝绳受力来选择钢丝绳直径的方法,也没有采用经验公式粗略计算钢丝绳受力来选择钢丝绳直径。在实际吊装中,也没采用方案中规定的L形管短边距边1m处为吊点,而是以距边3.85m处为吊点,随意改变吊装方案。

4 结论

(1)该事故的直接原因。1#汽车吊吊索钢丝绳断裂,引起L形管短边下坠,进而引起2#汽车吊及3#汽车吊吊索钢丝绳断裂是导致该事故的直接原因。

(2)该事故的间接原因。吊索钢丝绳直径选用过小,也是导致该事故的主要原因;施工单位制定的专项吊装方案不完善,对吊运L形不规则钢管件的安全特性缺乏充分认识;司索及吊装指挥人员吊装安全技术知识有限,在钢管卡在1#吊车时,并且拉断钢丝绳绳股时,指挥存在不当之处,没意识到可能出现的危险;司机明知钢丝绳过细影响安全而未拒绝违章作业;吊装指挥人员站位不当;对多台起重机联合作业缺乏充分认识,配合上存在问题,很难保证动作协调一致。

5 防范措施

(1)对涉及体积、重量比较大以及不规则的特殊重物的吊装作业必须制定专项吊装方案。

(2)加强有关操作人员的安全技术培训工作,进行必要的责任心教育。

(3)起吊重物时,确保作业人员远离作业危险区。

(4)捆绑绳选用时,不可粗心大意随便选用,要准确计算后确保捆绑绳具备足够的安全系数才可选用。

(5)对捆绑绳要进行定期检查,发现问题及时解决。

(6)落实安全生产责任制,加强现场安全管理,规范各种作业行为,杜绝违章指挥、违章操作,减少操作失误。