乘用车手动变速器换挡二次冲击改善策略

2018-03-01刘荔斌张银超许长龙

刘荔斌,张银超,许长龙

(上海汽车变速器有限公司,上海 201800)

随着中国汽车市场的不断发展,消费者在购买汽车时除了关注价格、安全性和燃油经济性之外,越来越重视驾驶的舒适性,而手动机械式变速器的动态换挡性能是驾驶舒适性的重要指标。汽车动态换挡性能的基本要求是柔和、清晰,而动态换挡过程中的二次冲击力是决定动态换挡是否柔和及清晰的重要指标,直接影响整车的换挡品质。汽车行业标准[1](QC/T568.1—2010)明确了变速器动态换挡过程中二次冲击力峰值不高于同步力的70%。二次冲击力偏大会导致动态换挡过程中极不顺畅,不能满足消费者的需求,因此,目前各个整车厂都对二次冲击有相应的要求。研究表明,当二次冲击力峰值小于最大同步力的50%时,驾驶员在换挡过程中是无法明显感知的,认为可接受[2]。

本文主要针对某款搭载6挡手动变速器乘用车在动态换挡过程中存在的二次冲击偏大的问题,提出变速器结构等优化策略,并利用GSA(Gear Shift Analysis)换挡分析系统测试验证,最终改善整车动态换挡二次冲击。

1 换挡二次冲击产生机理

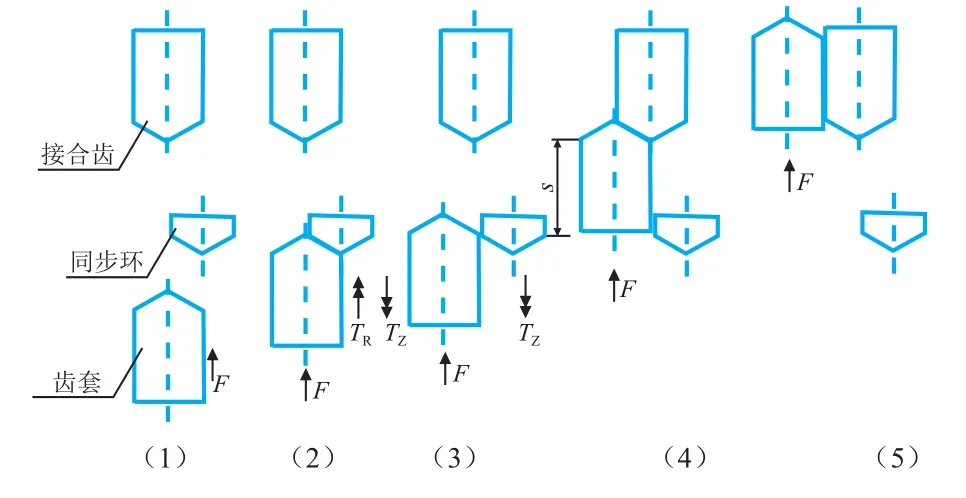

同步器同步过程分为五个阶段[3-4],如图1所示。

图1 同步器同步过程

(1)预同步阶段:齿套处于中间挡位位置,在换挡力F作用下齿套轴向移动,滑块在弹簧力作用下脱离定位。

(2)同步阶段:齿套继续轴向移动,齿套梅角面与同步环梅角面接触,接触面产生的摩擦力矩TR大于拨正力矩TZ,从而保证接触面锁止,齿套保持静止。

(3)自由滑行阶段:转速同步完成,摩擦力矩TR降为0,在拨正力矩TZ作用下,解除锁止状态,换挡力迅速下降,齿套越过同步环。

(4)二次冲击阶段:齿套越过同步环后,齿套梅角与接合齿梅角接触,产生二次冲击。

(5)啮合阶段:齿套梅角与接合齿梅角产生的二次冲击促使齿套拨正,齿套与接合齿啮合,换挡完成。

在二次冲击阶段,齿套梅角和接合齿梅角接触时,每次接触的面积大小不同,因此产生的二次冲击力大小也不同。当齿套梅角顶端与接合齿梅角顶端接触时,此时产生的二次冲击最大,当齿套梅角正好啮入接合齿两齿间时,产生的二次冲击为0。因此,动态换挡过程中产生的二次冲击具有随机性。

2 二次冲击改善策略

二次冲击作为换挡舒适性的重要指标,在动态换挡过程中,如果二次冲击过大,驾驶员能明显感受到“两段感”,换挡舒适性和噪声指标受到较大影响,同时还会缩短同步器和接合齿的寿命,而二次冲击具有随机性且难以避免,因此需要相应策略来改善二次冲击。

2.1 非对称齿结构

在自由滑行阶段,齿套和接合齿之间会产生新的转速差,转速差是由拖曳力矩和拨正力矩共同作用而产生的,齿套越过同步环的自由行程为S,自由行程S越大,转速差就越大,而转速差是二次冲击的根本原因。在降挡过程中,拖曳力矩方向与拨正力矩方向相反,拖曳力矩阻碍齿套和接合齿产生新的转速差,因此降挡的二次冲击会很小。而在升挡过程中,拖曳力矩方向与拨正力矩方向相同,两者共同作用下会在自由滑行这段时间内产生很大的转速差,进而产生较大的二次冲击,因此将同步器中的齿套和接合齿设计成不对称结构,使升挡侧的自由行程缩短,能有效改善二次冲击。

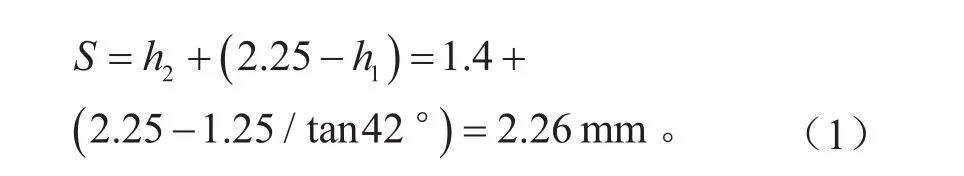

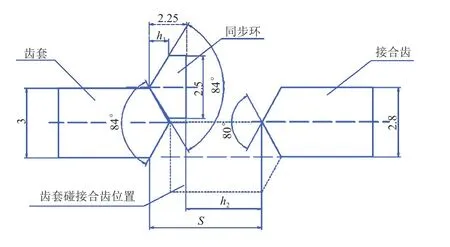

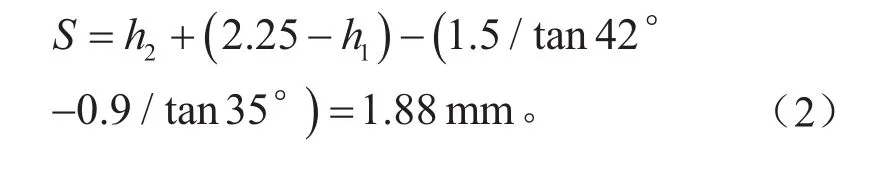

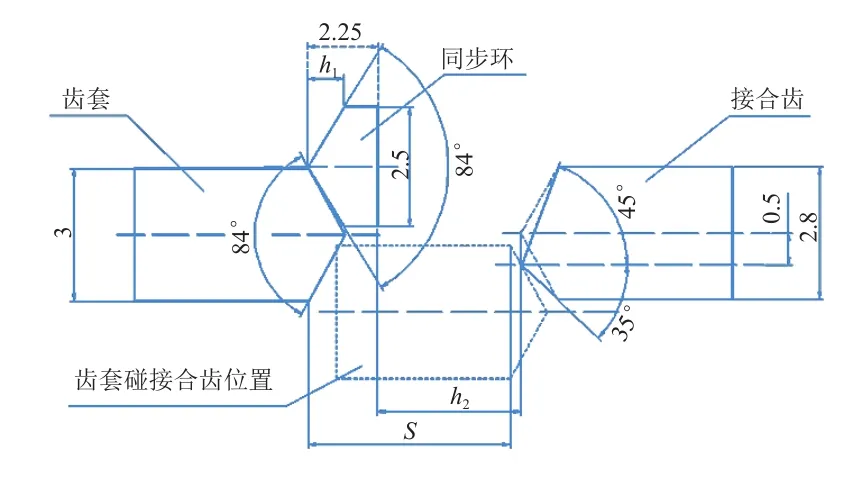

图2为某6挡手动变速器原状态1、2挡同步器和2挡接合齿的部分尺寸关系简化图,图中同步器处于同步阶段,后背量h2=1.4 mm,由此可以计算得到该同步器的自由行程为:

图2 原状态同步器部分尺寸关系简化图

为了减小自由行程,将2挡接合齿设计为非对称齿结构,图3为1、2挡同步器和2挡非对称接合齿的部分尺寸关系简化图,图中同步器也处于同步阶段,后背量h2=1.4 mm,由此可以计算得到非对称接合齿下同步器的自由行程为:

图3 新状态同步器部分尺寸关系简化图

经过计算得到原状态同步器同步结束后的自由行程为2.26 mm,将2挡接合齿设计为非对称结构后,同步器同步结束后的自由行程为1.88 mm,自由行程减小了0.38 mm,是对称结构设计下的17%,对动态换挡二次冲击有一定的改善作用。

2.2 优化换挡系统刚度

换挡系统刚度也是影响动态换挡二次冲击的重要因素。在同步阶段,变速器本体内拨叉和齿套相对位置不变,当换挡系统刚度过大时,排挡手球处的系统变形量很小,一旦同步解锁完成,拨叉带动齿套越过自由行程段的速度取决于排挡手球处的换挡速度;当换挡系统刚度较小时,排挡手球处的系统变形量较大,一旦同步解锁完成,拨叉带动齿套越过自由行程段的速度由系统弹性变形恢复速度和排挡手球处的换挡速度叠加组成。因此,在排挡手球处相同的换挡速度下,换挡系统刚度越小,使齿套解锁后越过自由行程段的所用时间越短,产生的转速差也越小,从而改善换挡二次冲击。

图4为某6挡手动变速器原状态换挡拉索接头,该拉索接头为整块实心橡胶包裹住柱销孔,实心橡胶圈套在金属换挡接头内。在换挡同步阶段,换挡系统的部分变形依靠实心橡胶的刚度,如果实心橡胶的刚度较大,则在同步阶段,系统的变形就较小,同步解锁后,手球处可能会感受到明显的二次冲击,因此需要对实心橡胶做优化处理。图5为优化后的换挡拉索接头,该拉索接头的实心橡胶在换挡前后方向进行了月牙形的镂空设计。在换挡同步阶段,换挡系统的部分变形除了橡胶自身的刚度变形外,月牙形的镂空设计还能贡献较大的变形,从而增大了换挡系统总体的变形量,有利于改善动态换挡二次冲击。

图4 原状态换挡拉索接头

图5 镂空设计的换挡拉索接头

3 试验测试分析验证

3.1 二次冲击测试结果分析

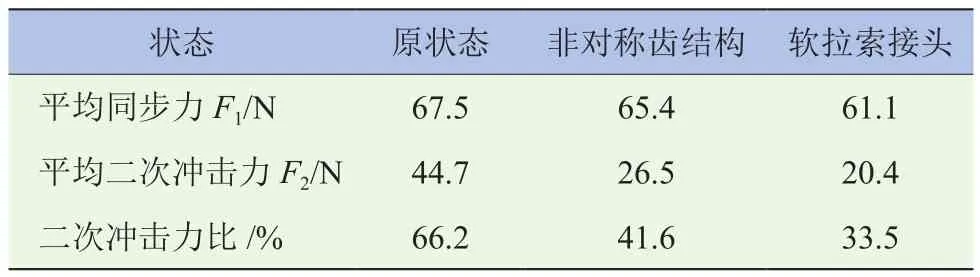

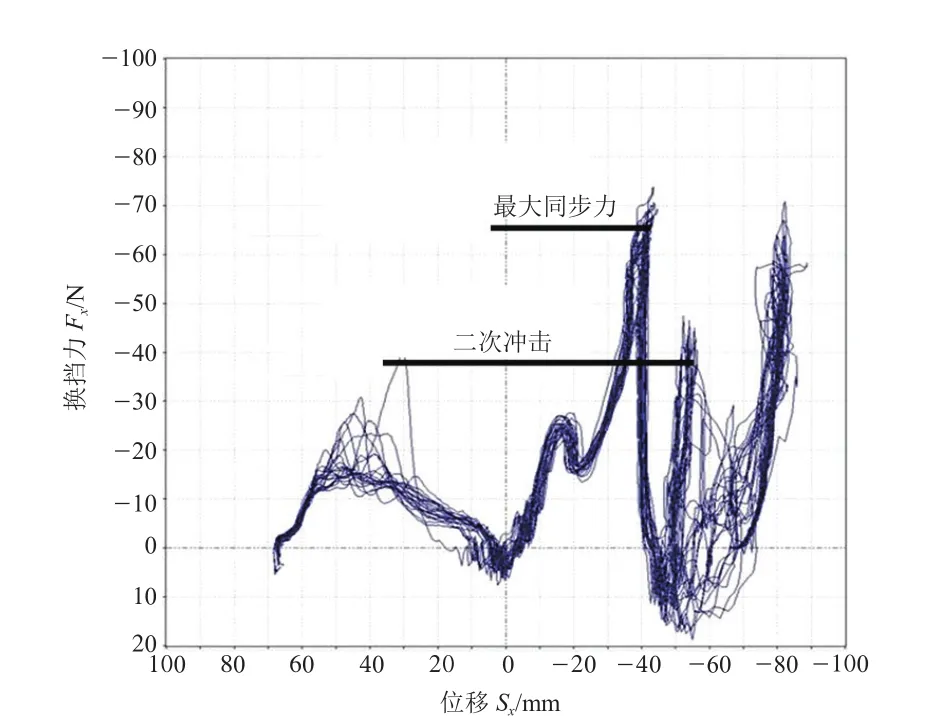

图6~8分别为某6挡手动变速器在原状态、2挡接合齿为非对称结构和换挡软拉索接头下,当发动机转速为2 000 r/min时,测试得到的动态1挡升2挡的换挡力与位移关系图。在后处理软件中,根据动态换挡力与位移关系曲线得到原状态、2挡接合齿为非对称结构和换挡软拉索接头下的平均同步力、平均二次冲击力和二次冲击力比,见表1。

表1 三种状态下的平均同步力和平均二次冲击力

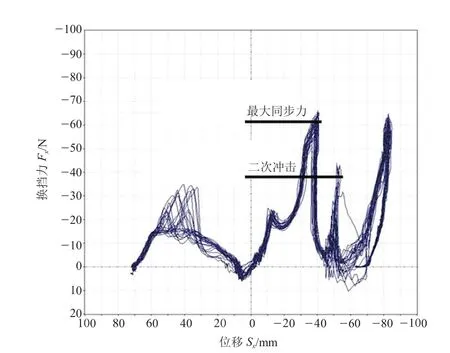

图6 原状态下1挡升2挡动态换挡力与位移的关系

图7 非对称结构下1挡升2挡动态换挡力与位移的关系

图8 软拉索接头下1挡升2挡动态换挡力与位移的关系

由图6~8及表1数据可知,三种状态下测试得到的平均同步力是非常接近的,均在65 N左右,因此测试得到的平均二次冲击力具有可比性。原状态下测试得到的平均二次冲击力最大,为44.7 N,其二次冲击力比为66.2%,已超过50%,此时驾驶员在换挡过程中1挡升2挡能明显感受到二次冲击的存在,换挡舒适性较差。将2挡接合齿改为非对称结构后,测试得到的二次冲击力减小为26.5 N,其二次冲击力比为41.6%,小于50%,驾驶员在换挡过程中1挡升2挡几乎感受不到二次冲击的存在,换挡舒适性得到明显提升。将原来的换挡拉索接头进行镂空设计后,测试得到的平均二次冲击力最小,为20.4 N,其二次冲击力比进一步减小为33.5%,驾驶员在换挡过程中1挡升2挡完全感受不到二次冲击的存在,换挡舒适性得到进一步提升。说明非对称齿结构和优化换挡系统刚度能有效改善动态换挡二次冲击,提升换挡舒适性。

3.2 二次冲击力比率分析

整车换挡测试时,每一次动态换挡都能得到相应的最大同步力和最大二次冲击力,从而得到二次冲击力比,表2列出的是三种状态下整车测试过程中1挡升2挡的换挡次数。

表2 三种状态下整车测试过程中1挡升2挡的换挡次数

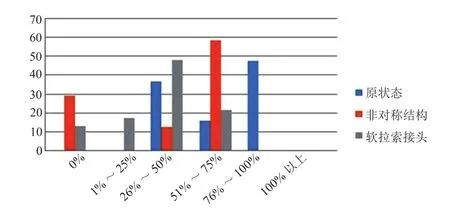

将二次冲击力比按照0~100%划分为6个区间,根据每种状态下的换挡频次,将每次换挡测试得到的二次冲击力比进行区间分布,如图9所示。

图9 三种状态下二次冲击力比分布

由图9可知,原状态测试得到的二次冲击力比在76%~100%区间内的占比最大,达到47.4%,而非对称齿结构和软拉索接头下测试得到的二次冲击力比在该区间内的占比均为0。由此说明,在原状态下,驾驶员在动态1挡升2挡过程中产生的二次冲击力较大,且驾驶员有很大概率能感受到二次冲击,换挡舒适性较差。对于非对称齿结构,测试得到的二次冲击力比在51%~75%区间内的占比最大,对比原状态说明驾驶员在动态1挡升2挡过程中产生的二次冲击力有一定减小,能感受到二次冲击的概率也减小。对于软拉索接头,测试得到的二次冲击力比在26%~50%区间内的占比最大,对比原状态和非对称齿结构,说明驾驶员在动态1挡升2挡过程中产生的二次冲击力很小,驾驶员能感受到二次冲击的概率也很小。

4 结论

(1)分析了二次冲击产生的机理和根本原因,理论分析计算了某6挡手动变速器,将同步器中的2挡结合齿设计成非对称结构,自由滑行阶段的空行程减小了17%,对动态换挡二次冲击有一定的改善作用。同时还理论分析了将换挡拉索接头进行镂空设计,能减小换挡系统刚度,增大换挡过程中的系统变形量,从而改善二次冲击,为动态换挡二次冲击改善策略提供理论依据。

(2)依托整车换挡试验及测试数据处理得到的二次冲击比进行区间分布分析,试验及分析结果表明,非对称齿结构和优化换挡系统刚度都能明显改善二次冲击,为动态换挡二次冲击改善策略提供了试验和数据支撑。

参考文献(References):

[1]QC/T 568.1—2010.汽车机械式变速器总成台架试验方法[S].北京:中国计划出版社,2010.QC/T 568.1—2010.Automotive Mechanical Transmission Assembly Bench Test Method [S]. Beijing:China Planning Press,2010.(in Chinese)

[2]范文波,方伟荣. 乘用车手动变速箱换挡性能的开发和优化[J]. 上海汽车,2014(12):4-47.FAN Wenbo,FANG Weirong. Development and Optimization of Shift Performance of Passenger Car Manual Transmission [J]. Shanghai Auto,2014 (12):44-47.(in Chinese)

[3]NAUNHEIMER H,等.汽车变速器理论基础、选择、设计与应用[M]. 宋进桂,龚宗洋,等,译.北京:机械工业出版社,2014.NAUNHEIMER H,et al. Theoretical Basis,Selection,Design and Application of Automotive Transmission [M].SONG Jingui,GONG Zongyang,et al,Translate.Beijing:China Machine Press, 2014.(in Chinese)

[4]ZHANG Y,ZOU Z,CHEN X. Simulation and Analysis of Transmission Shift Dynamics[J]. International Journal of Vehicle Design,2004,32(3-4):273-289.