圆盘式磁流变液制动器的设计与磁场仿真

2018-03-01张玉鲁李兆松

张玉鲁,李兆松,梁 彬

(山东科技大学 机械电子工程学院,山东,青岛 266590)

常见的汽车制动器有摩擦式和非摩擦式两种,目前汽车上用的绝大多数为摩擦式制动器。摩擦式制动器按结构形式来分主要有鼓式制动器和盘式制动器。盘式制动器在制动过程中,产生大量的热经过制动盘散到空气中,导致盘体产生热应力和热膨胀,进而制动失效引发交通事故。随着智能化的快速发展,汽车制动系统在功能改善的同时,其结构和管路的布置更加复杂,流体泄露的可能性增大。在这种情况下,MRF制动器应运而生。目前,国内外对MRF 制动器的研究仅限于理论,而本文提出了多盘式MRF制动器的结构设计和磁路设计方法,并且对所设计的制动器进行仿真和试验验证。

1 MRF制动器参数设计

1.1 盘式MRF制动器的制动力矩模型

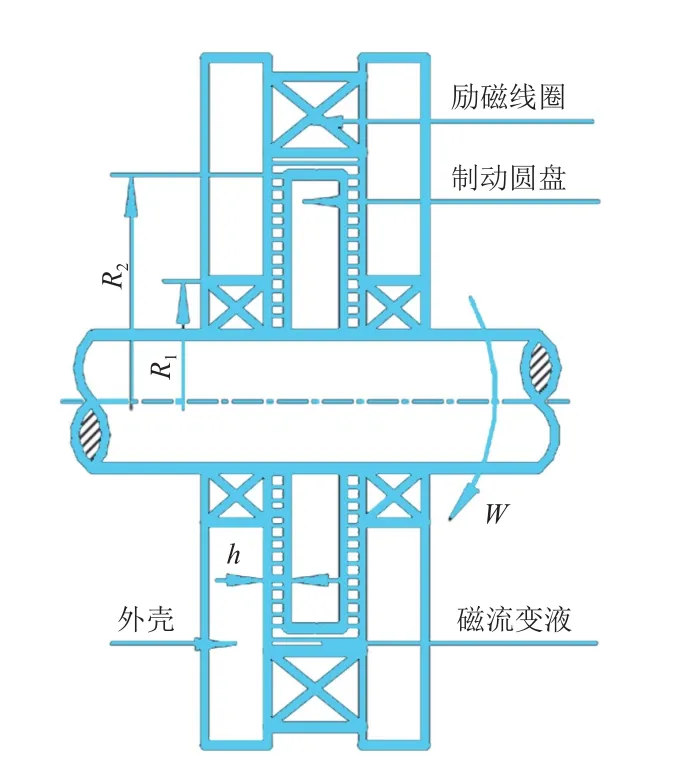

圆盘式MRF制动器的结构原理如图1所示,它主要由制动盘、转轴、外壳、励磁线圈四部分构成。制动器中的有效MRF所具有的工作区域形状是分别以R1和R2为半径的圆环。

图1 圆盘式MRF制动器结构原理

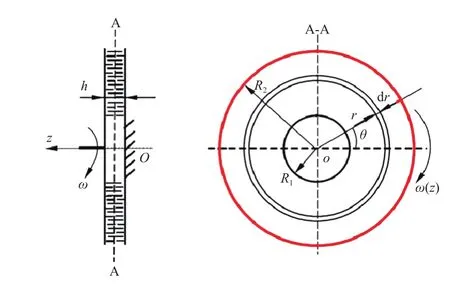

如图2所示,设制动器制动时转轴以角转速ω绕z轴旋转,制动器的工作面为R1和R2的圆环面,现以R1和R2的圆环为例进行计算,取工作半径为r处的微环,其径向宽度为dr。

图2 圆盘式制动器力矩分析计算简图

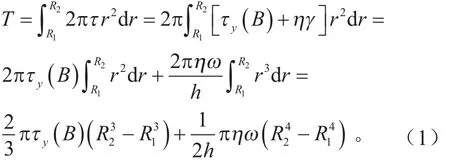

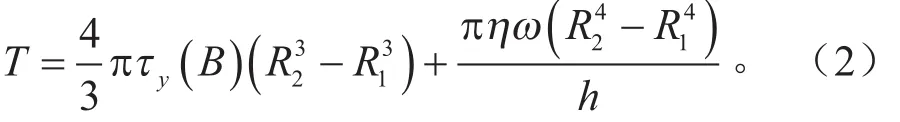

制动器在R1和R2圆环面的单面制动力矩为:

式中:B为磁场强度;r为所选点的旋转半径;η为动力粘度;ω为转轴的角速度;h为工作间隙。

由于圆盘式MRF制动器有两个工作面,因此,其总制动力矩为:

1.2 制动盘及壳体尺寸参数的确定

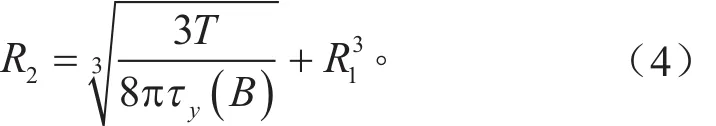

选取规格为165/60 R14的轮胎,根据装配要求,制动器外壳与轮辋之间的间隙值应不小于3 mm。根据设计经验,制动盘厚度值取10 mm,固定盘厚度值取12 mm;顾及加工、装配等问题,工作间隙值取1.5 mm;根据安装位置轴径的尺寸确定制动盘内半径R=25 mm,工作区域最小半径R1=25 mm;制动盘外半径值R2由制动力矩公式计算。由于所设计的MRF制动器为双盘式结构,依据圆盘式MRF制动器的制动力矩计算公式(2)可得出本文所设计的MRF制动器制动力矩计算公式(3)。

忽略粘性阻力矩部分,可得:

1.3 励磁线圈的设计

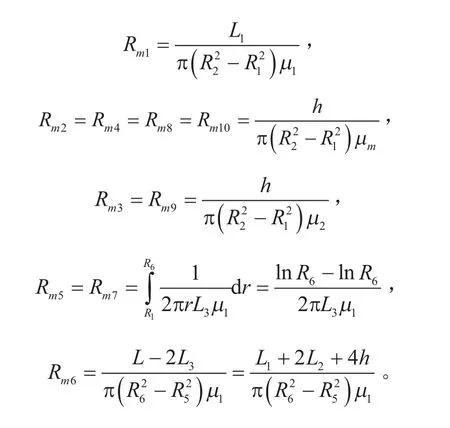

MRF制动器的磁阻计算简图如图3所示。其中,固定盘厚度为L1,制动盘厚度为L2,壳体厚度为L3,工作间隙的宽度为h,线圈宽度为b,外壳总厚度为L;工作区域的最小半径为R1,最大半径为制动盘的外半径R2,隔磁固定环的安装半径为R3,固定盘的半径为R4,壳体内半径为R5,壳体外半径为R6。

图3 MRF制动器磁阻计算简图

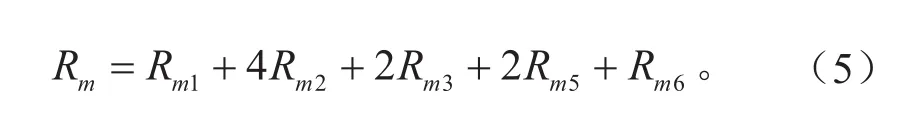

根据图3所示,得到各段磁路的磁阻计算式如下:

式中:μm为流变液的磁导率;μ0为空气磁导率。磁路的总磁阻为:

本文设计的MRF制动器所填充的MRF型号选用Lord公司MRF-132DG。依据Lord公司给出的技术数据,磁感应强度值约为0.75 T,屈服应力τy(B)约为43 kPa,初步将此点取为工作点。将已知数值代入式(4)可得R2的最小值为126.26 mm,圆整取为R2=130 mm。根据已知参数值求出磁路的各段磁阻值,由式(5)可以得出磁路的总磁阻。

选择励磁线圈时应尽量选择电阻小的线圈,选择公称直径d=0.63 mm的漆包线制作励磁线圈,其可承载的最大工作电流为3 A。由此可得,所需的线圈匝数为966.4匝,取N=970匝。

由于线圈缠绕后导线之间存在间隙,因此取线槽的截面积必须大于970匝线圈的截面积的和。MRF制动器中的磁路为短时反复工作制,当励磁线圈通入3 A的最大电流时,该区域的电流密度为6.38 A/mm2,符合国家标准的要求。

1.4 整体参数的确定

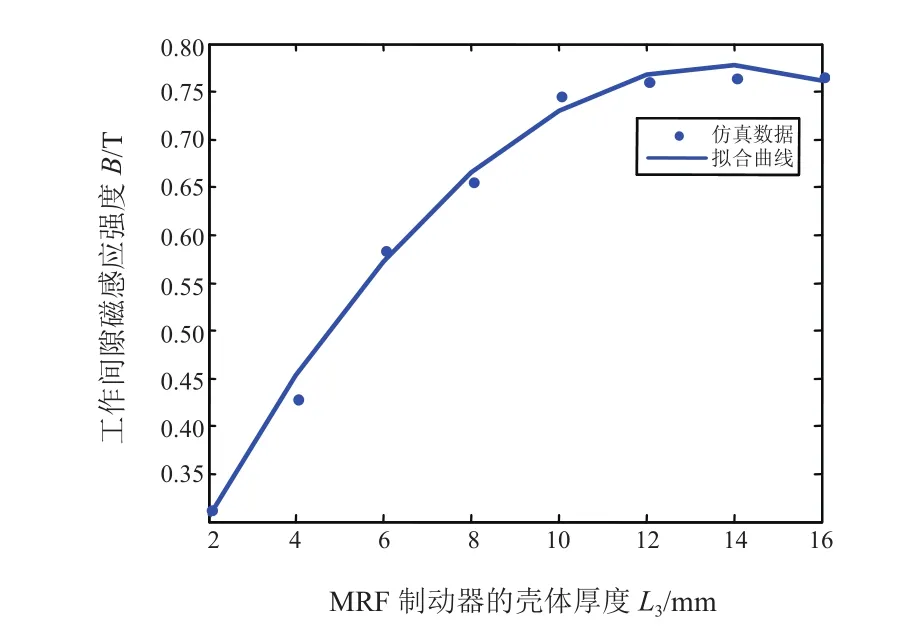

MRF制动器的外壳厚度对制动器的性能有很大影响,该值太小时外壳会发生磁饱和现象,使制动器输出力矩的最大值减小;太大时又会使制动器的体积和重量增大,容易超出空间限制且不利于安装。因此,利用已知的参数建立MRF制动器的有限元模型,此时的壳体厚度L3为变量,以输入电流密度的形式对励磁线圈进行加载,得到取不同壳体厚度时的工作间隙磁感应强度,如图4所示。

用Matlab数据进行二次拟合,拟合曲线如图4所示。由图可知,当外壳厚度L3小于11 mm时,工作间隙中的磁感应强度随着L3的变大而快速增长,此时外壳处于磁饱和状态;当外壳厚度等于11 mm时,磁感应强度的增速开始变得特别缓慢,此时壳体部分处于磁饱和的临界点;当壳厚度大于11 mm时,工作间隙磁感应强度几乎不再随着外壳厚度的增加而增长,所以外壳厚度值为L3=11 mm。

2 MRF制动器磁场有限元分析

2.1 磁场分析方法

本文所设计的MRF制动器属于三维装置,但是如果建立三维有限元模型,耗费时间太长,不利于计算。由于MRF制动器具有结构上的对称性,并且通入的电流为直流电,所以可以建立二维模型,然后采用二维静态磁场分析法进行分析,同样可以满足设计要求。

2.2 MRF制动器磁场仿真分析

2.2.1 MRF制动器的有限元模型

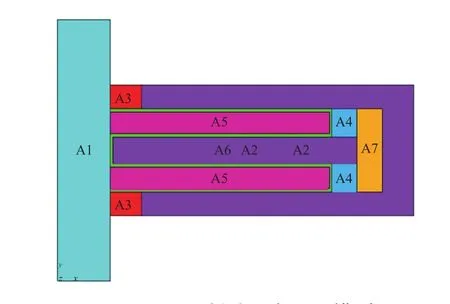

对MRF制动器的1/2截面建立有限元模型。在建模过程中忽略装配间隙、密封圈、螺钉等小的尺寸结构,选择二维静态磁场分析法求解计算。定义相关材料单元类型是四边形单元,为了减少有限元分析的计算时间,建模时忽略了模型周边空气中的漏磁情况。定义所需材料的属性时,主要是材料的相对磁导率。建立好有限元模型后,将材料按照结构赋予所建有限元模型的各个部分,然后设置按材料属性显示面的编号,最终的显示结果如图5所示。

图5 MRF制动器有限元模型

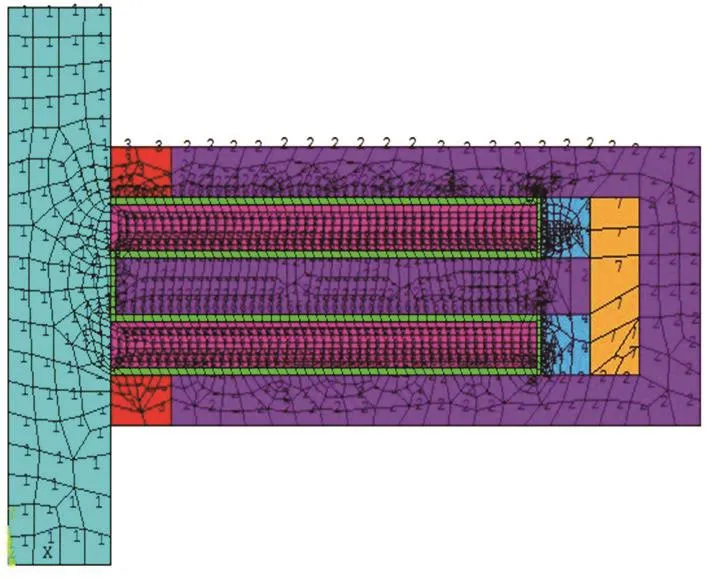

2.2.2 加载荷和边界条件并求解

由于分析时忽略漏磁的影响,所以需要将磁力线平行作为边界条件。选择励磁线圈上的所有单元,以电流密度的形式对所选取的单元加载荷,MRF制动器施加的载荷是磁场电流密度,最后选中所建模型的外围节点施加磁力线平行条件进行求解。

图6 MRF制动器的网格划分模型

2.2.3 磁场仿真结果分析

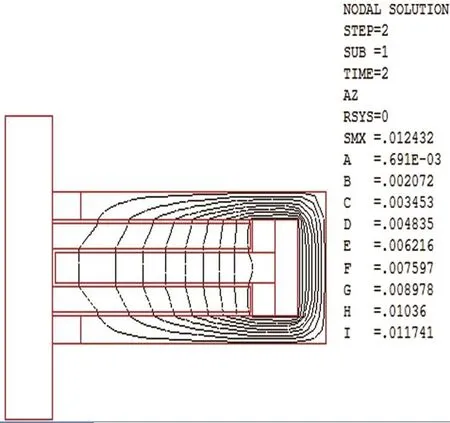

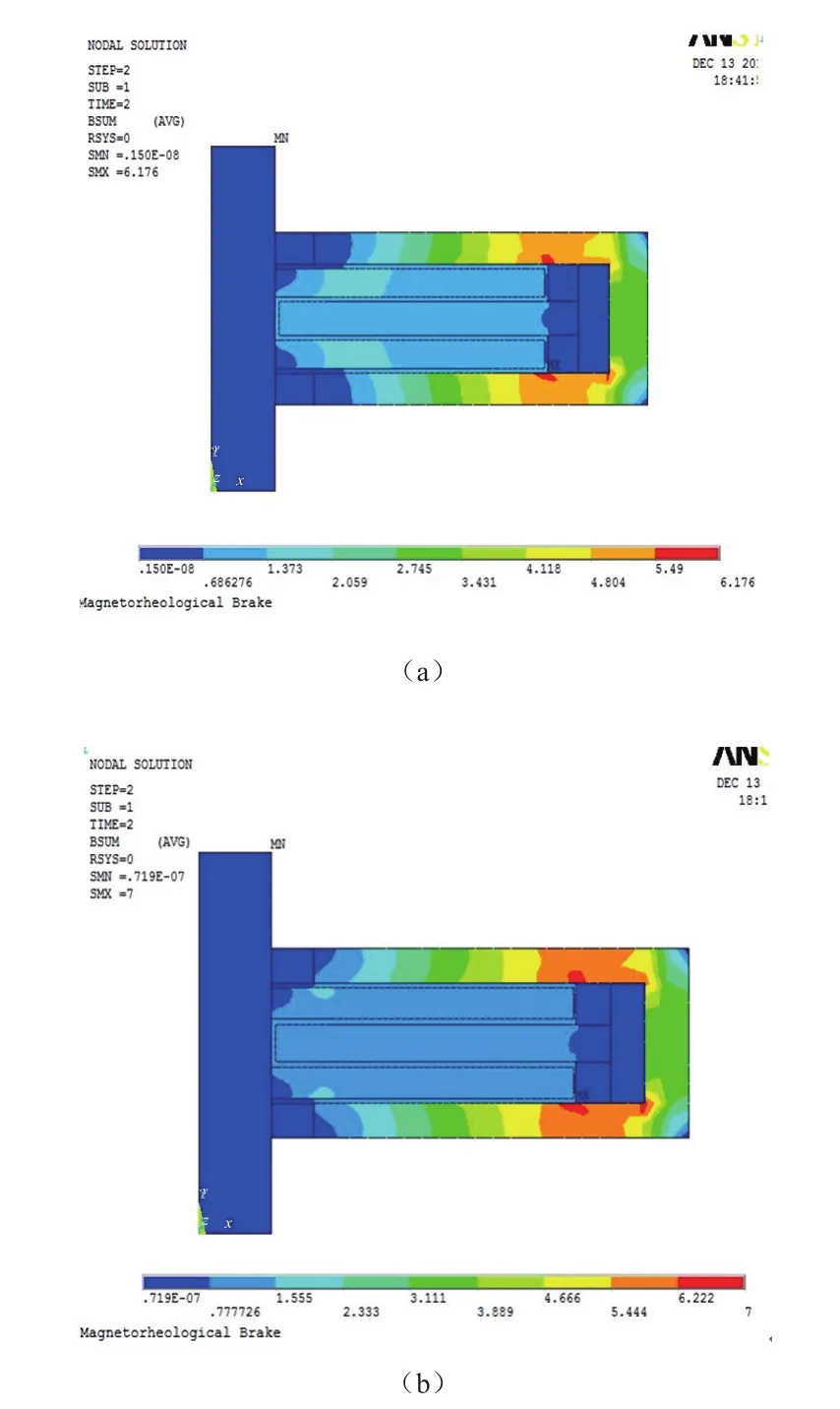

当励磁电流为3 A时,MRF制动器磁力线分布和磁通密度矢量分别如图7和图8所示。由图可知,励磁线圈磁力线非均匀分布在制动盘上,并且离线圈越近磁力线越密集,走向基本和磁路设计一致,说明制动器的磁路设计和材料选用是合理的。

图7 MRF制动器磁力线分布图

图8 磁通密度矢量图

由图9可知,工作区域的磁通密度值随励磁电流值的增长而增长,在最大励磁电流为3A时,MRF磁通密度的最大值仍低于饱和点的值。

图9 MRF制动器磁通密度分布图

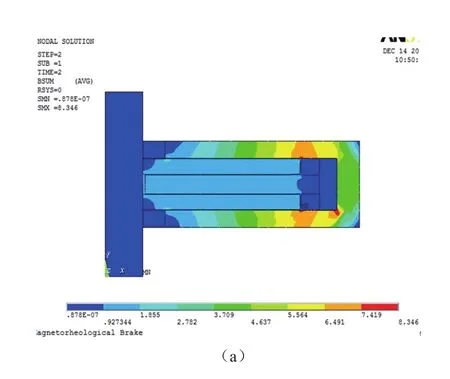

在相同电流密度载荷条件下,工作间隙值分别为0.5 mm、1.0 mm、1.5 mm、2.0 mm时的制动器磁通密度分布如图10所示。

由图可知,工作间隙值越大,工作区域的磁通密度就越小,制动力矩也相应变小。但从磁通密度值的变化趋势中可以看出,当工作间隙增大到一定值时,工作间隙值的继续增长对其磁通密度的影响将会变得很微弱,即这种影响仅在一定范围内有效。

图10 制动器磁通密度分布

3 试验

磁场仿真结果证明本文的设计方案能满足制动器磁路设计的要求。加工制造MRF制动器的试验样机,验证磁场仿真的可靠性。

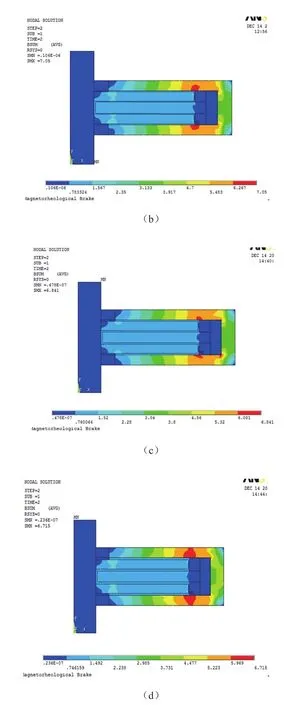

本试验旨在测试MRF制动器的输入电流与输出力矩。通过调节直流稳压电源得到制动器的输入电流分别为0 A、0.4 A、0.8 A、1.2 A、1. 6 A、2.0 A、2.2 A、2.4 A、2.6 A、2.8 A、3.0 A,并分别记录各个输入电流值下的输出力矩。为了与理论计算值相对比,还在表1中列出了理论输出力矩。

表1 输入电流与输出力矩的关系

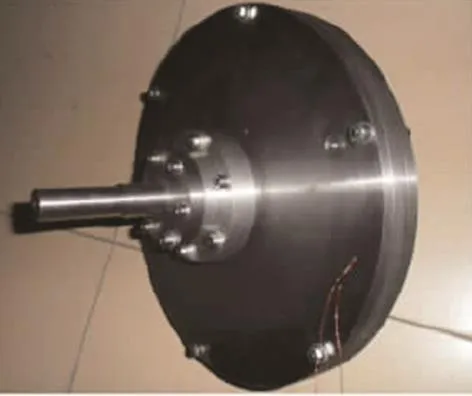

图11 磁流变制动器实物样机

4 试验结论分析

(1)随着输入电流增大,MRF制动器的输出力矩增大。当电流在0.4~2.0 A的范围时,输入电流与输出力矩几乎呈线性关系。

(2)当电流为0 A时,MRF表现出牛顿流体的性质,此时输出力矩只是很小的粘性力矩,其理论计算值仅为0.8 Nm。

(3)理论输出力矩和实际输出力矩有误差。因为在制动器实际制作中存在结合间隙减弱的情况,存在摩擦和漏磁以及试验台搭建过程中的误差等,所以达不到仿真时的强度,从而导致实际输出值比理论值偏小。

(4)当电流为3 A时,MRF制动器的实际输出力矩为237.2 Nm,而普通汽车紧急制动所需的最大制动力矩为200 Nm,普通制动所需的制动力矩小于200 Nm,所以MRF制动器输出力矩完全满足微型汽车的200 Nm的需要。

5 结论

提出一种多盘式MRF制动器,对其进行了结构和磁路设计,并且对磁路设计进行了磁场仿真。仿真结果表明,MRF制动器工作区域的磁通密度值伴随励磁电流值的增长而增长,在最大励磁电流为3 A时,MRF磁通密度的最大值仍低于饱和点的值。MRF制动器在相同电流密度载荷条件下,观察工作间隙值分别为0.5 mm、1.0 mm、1.5 mm、2.0 mm时的制动器磁通密度分布,能够看出工作间隙值越大工作区域的磁通密度就越小,制动力矩也相应变小。但是从磁通密度值的变化趋势中可以看出,当工作间隙增大到一定值时,工作间隙值的继续增长对其磁通密度的影响将会变得很微弱,即这种影响仅在一定范围内有效,所以,该MRF制动器的结构和磁路设计是合理的。为了验证仿真结果的可靠性,对该制动器的实际输出力矩进行了试验验证。试验结果表明,当电流为3 A时,MRF制动器的实际输出力矩为237.2 Nm,而普通汽车紧急制动所需的最大制动力矩为200 Nm,普通制动所需的制动力矩小于200 Nm,所以,MRF制动器输出力矩完全满足微型汽车200 Nm的需要。本设计方案能满足汽车制动器的实际需求,为MRF制动器应用到汽车制动中提供了新思路。

参考文献(References):

[1] 李志华,喻军,曾宁,等. 圆盘式磁流变制动器仿真优化设计 [J]. 农业机械学报,2015,46(10):364-369.LI Zhihua,YU Jun,ZENG Ning,et al. Simulation and Optimization Design of Disc-type Magnetorheological Brake [J]. Transactions of the Chinese Society for Agricultural Machinery,2015,46(10):364-369. (in Chinese)

[2]华文林. 磁流变液制动器的设计与研究 [D]. 武汉:武汉理工大学,2002.HUA Wenlin. Design and Research of Magnetorheological Fluid Brake [D]. Wuhan:Wuhan University of Technology,2002.(in Chinese)

[3]刘成. 磁流变液制动器的分析与设计 [D]. 重庆:重庆理工大学,2010.LIU Cheng. Analysis and Design of MRF Brake [D].Chongqing:Chongqing University of Technology,2010.(in Chinese)

[4]张贺. 磁流变制动器的结构设计与性能研究 [D]. 长春:长春工业大学,2016.ZHANG He. Structure Design and Performance Research of Magnetorheological Brake [D]. Changchun:Changchun University of Technology,2016. (in Chinese)

[5]郑开魁. 磁流变液制动器的研究及其应用 [J]. 机电技术,2014(4):153-156.ZHENG Kaikui. Research and Application of Magnetorheological Fluid Brake [J]. Electromechanical Technology,2014(4):153-156. (in Chinese)

[6]田朝阳,张江涛,郭志军,等. 圆盘式磁流变液制动器理论设计与仿真分析 [J]. 拖拉机与农用运输车,2014(3):19-21.TIAN Zhaoyang,ZHANG Jiangtao,GUO Zhijun,et al.Theoretical Design and Simulation Analysis of Disc MRF Brake [J]. Trator and Farm Transporter,2014(3):19-21.(in Chinese)