某SUV低速横摆问题的识别分析

2018-03-01颜伏伍刘宗成

李 玲,颜伏伍,刘宗成,魏 潘

(东风小康汽车有限公司 汽车技术中心,重庆 400039)

随着我国汽车工业的迅猛发展,汽车的振动与噪声问题日益凸显,汽车乘坐舒适性也逐渐引起消费者的关注,且成为评判车辆性能和档次的重要依据之一,它的提高主要依赖汽车NVH技术的发展和支持[1]。因此,汽车NVH性能已成为影响各个汽车企业市场竞争力的重要因素。

车辆横摆是汽车比较常见的问题。目前,国内外关于横摆问题的研究基本上都是从动力学的角度出发,对高速车辆横摆问题进行理论控制研究。如文献[2]~[4],基于汽车动力学理论,通过运用不同的模型预测控制算法对车辆的横摆进行较多的理论研究,但主要应用于高速路况。对横摆问题的工程应用研究较少,谢磊等[5]采用故障树分析法(FTA)最终确定故障原因是驱动轴工作角度大导致驱动轴滑移阻力过大,同时提出通过更改发动机悬置位置的方法降低驱动轴布置夹角,从而解决低速横摆问题,但未对问题的根源进行深入调查,且更改发动机悬置位置方案不适合后期NVH调校。驱动轴作为现代汽车传动装置的关键部件之一,它对于整车的NVH性能有着非常重要的影响[6]。驱动轴除自身会产生NVH外,也会传递和放大整车的NVH。驱动轴引起的常见NVH现象有:(1)驱动轴异响,主要表现在四驱车上,驱动轴在车辆行驶过程中发出异响,主要由驱动轴的动不平衡引起。(2)由驱动轴共振引起的某特定转速下车内轰鸣和振动,两驱和四驱车上均会出现,产生原因为驱动轴的转频与其1阶固有频率耦合而发生共振。此时,四驱车一般采用在驱动轴内增加减振衬或增加轴管外径的方法提高驱动轴的模态频率,两驱车一般在驱动轴上增加对应共振频率的吸振器来解决问题[7]。(3)车辆低速横摆,主要表现在两驱车上,与驱动轴的设计角度、节型、润滑脂等有关。截止目前,未查阅到从NVH角度出发,对车辆后期调校过程中出现的低速横摆问题进行快速有效解决的研究文献。

针对某SUV在急加速过程中出现的车身横摆问题,对该车驾驶员座椅导轨和驱动轴中间支撑振动进行测试,通过频谱分析、阶次分析、对比分析,确定车身横摆的原因是由驱动轴三阶不平衡激励引起。考虑到工程实际,最终采用控制内球笼滑道与三球销配合间隙和换用润滑效果更好的润滑脂来解决该问题。

1 问题描述及分析

该SUV样车在车辆试制阶段主观评价时,发现2挡急加速在发动机转速为2 000~2 600 r/min存在明显的车身横摆现象,前排较后排明显,且上坡比平路明显。该车型的基本信息见表1。

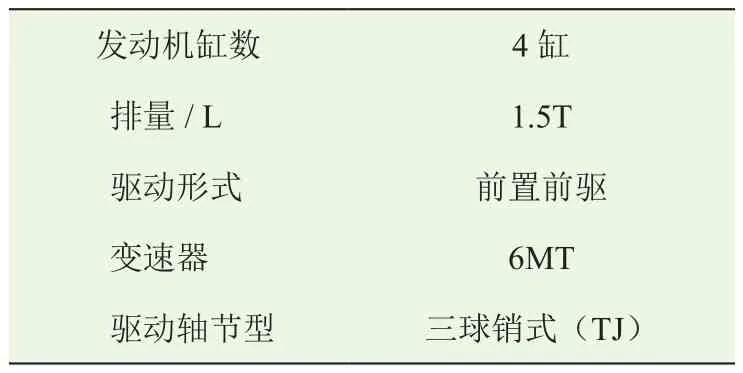

表1 车型基本信息

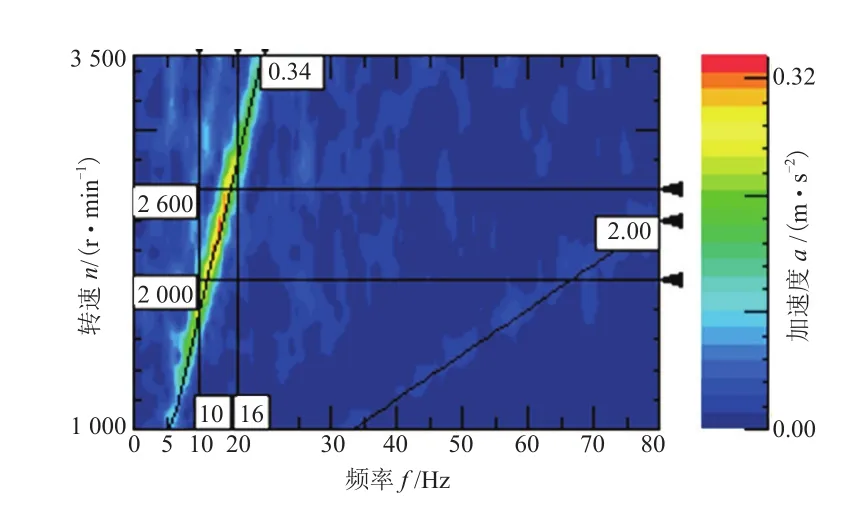

在平直道路上对驾驶员座椅导轨振动进行NVH测试,在驾驶员座椅外侧导轨后安装点位置布置加速度传感器,变速器挂2挡,利用LMS Test.Lab软件进行急加速工况测试。测试进行三次,取一致性较好的一次作为测试结果,测试结果如图1所示。经专业主观评价人员评分,该车型低速横摆问题的主观评价平均得分为4.5分,评分基准依据行业通用标准,见表2。

表2 主观评价评分基准表

图1 驾驶员座椅导轨y向(横向)振动频谱图

由图1可知,当车辆急加速且发动机转速为2 000~2 600 r/min时车身横摆产生的主要贡献为0.34阶振动较大,频率集中在10~16 Hz,远大于发动机2阶振动,这属于不正常现象。通过提取0.34阶的阶次切片,发现在问题转速段存在较大峰值,最大值为0.372 4 m/s2,如图2所示。

根据经验,0.34阶应为与发动机旋转相关的某一旋转件的旋转阶次,可能是由该件的工作不平顺激励引起模态频率在10~16 Hz之间的系统共振造成的。人体器官的固有频率也在该频段内(头部为8~12 Hz,肢体为10~12 Hz),所以人体对该频率段的振动较敏感[8]。而在这个频段内集中着动力总成的多个刚体模态和整车的第一阶刚体模态,而这些系统都无法避开这一频段。所以只能通过找到激励源,并减小激励源的激励来解决此问题。

2 真因查找

2.1 激励源查找

对于0.34阶的激励,首先要查找与发动机旋转相关的各旋转件的传动比。该SUV样车2挡速比为2.045,主减比为4.353,采用等速驱动轴。等速驱动轴包括两套等速万向节,其中球笼式万向节用于靠近车轮的固定端,在靠近变速器滑移端采用伸缩型的三球销式等速万向节[9],如图3所示。三球销式等速万向节的内部结构如图4所示。在车辆行驶过程中,驱动轴每旋转一圈,万向节内的三叉轴承会对驱动轴激励三次,经计算,得知0.34阶的由来为:

由此,可以初步判定该SUV样车出现低速横摆的原因为驱动轴的三阶不平衡激励。

图3 右驱动轴总成

图4 三球销式等速节内部结构

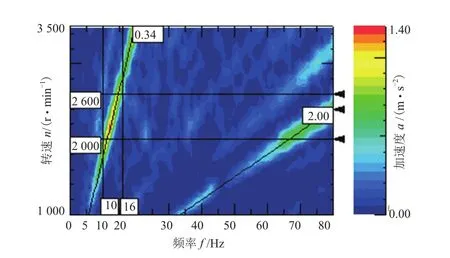

为对上面的分析结论进行验证,在驱动轴中间支撑位置布置一个加速度传感器,变速器挂2挡,进行全负荷加速工况测试。测试结果如图5所示。

图5 驱动轴中间支撑y向振动

由图5可知, 驱动轴中间支撑y向振动问题转速与座椅导轨振动一致,由此可确定该样车出现低速横摆的原因为驱动轴激励。随后在相同工况下对驱动轴另一端相连的轮胎轴头进行振动测试,测试结果与驱动轴中间支撑y向振动问题转速一致,如图6所示。由此可以确定该问题的传递路径可以分为两条:(1)驱动轴激励→中间支撑→发动机→发动机悬置→车身。

图6 轮胎轴头y向振动

(2)驱动轴激励→轮胎→悬架→车身。

2.2 真因分析

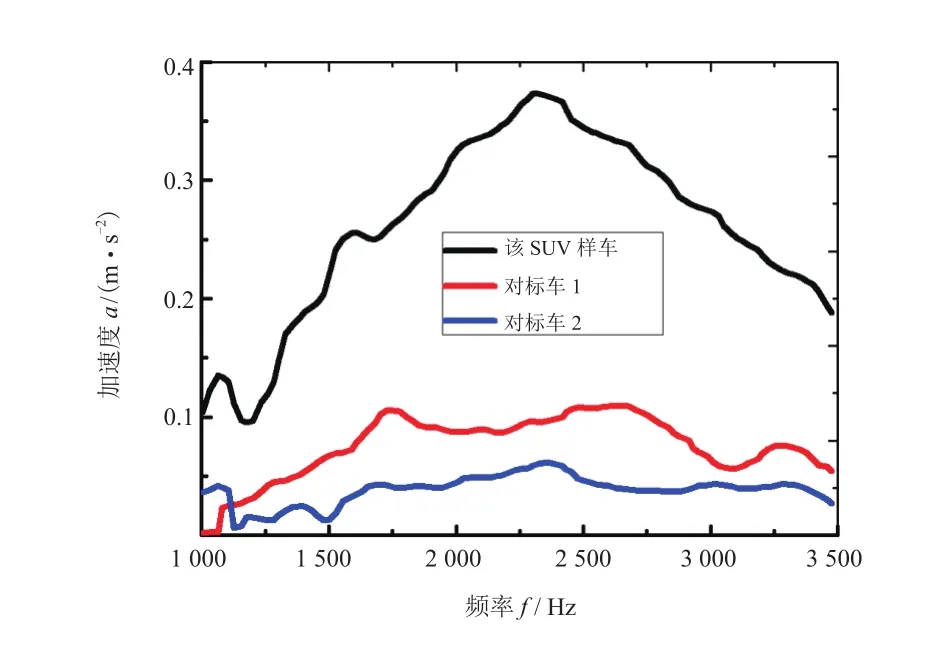

目前市场上中低端的前置前驱SUV大多都采用这种三球销式万向节,且该SUV的两款对标车也是采用这样的万向节,对这两款标杆车进行主观评价未发现低速横摆问题。相同工况下对两款对标车进行客观测试,结果显示驾驶员座椅导轨存在驱动轴三阶的激励阶次,但均远小于其发动机二阶激励,且两款标杆车的驱动轴三阶振动远小于该SUV样车,如图7所示。这说明对于采用三球销式万向节的前置前驱车辆,驱动轴的三阶激励是常见现象,但如果激励力过大,很容易产生车身横摆问题。

图7 驱动轴三阶座椅导轨振动对比

对于低速横摆问题,根据文献[5],提出通过更改发动机悬置位置来降低驱动轴布置夹角的方案。通过对实车进行空载测量,发现标杆车1驱动轴布置夹角为4°,标杆车2驱动轴布置夹角为3.5°,该SUV驱动轴布置夹角为6.5°。驱动轴布置角度大,低速加速行驶时,发动机转矩较大,万向节的轴向派生力就大[10],易产生车辆横摆问题。通过与对标车进行对比分析,确定该SUV出现低速横摆的真因为驱动轴布置角度过大。

但该SUV即将量产,发动机悬置位置及相关的各零部件布置已确定,无法更改驱动轴的布置角度,所以对于该SUV无法通过改变驱动轴布置角度来解决此问题。

3 方案制定及确定

3.1 方案制定

由于无法从根源上彻底解决该问题,只能采取其它措施。通过对市场上的车辆进行调查,目前应用于驱动轴上的NVH性能较好的伸缩性万向节有AAR型、DOJ型等。进一步对该SUV的万向节进行检查,发现内球笼滑道与三球销配合间隙差异较大(0.09~0.19 mm之间)。陆旻等[11]和陈翔等[12]都讲述了三球销式等速万向节回转间隙对驱动轴旋转的影响。该驱动轴万向节内润滑脂(原状态为G2润滑脂)润滑效果不好,如图8所示。

图8 内球笼滑道与三球销配合间隙检查

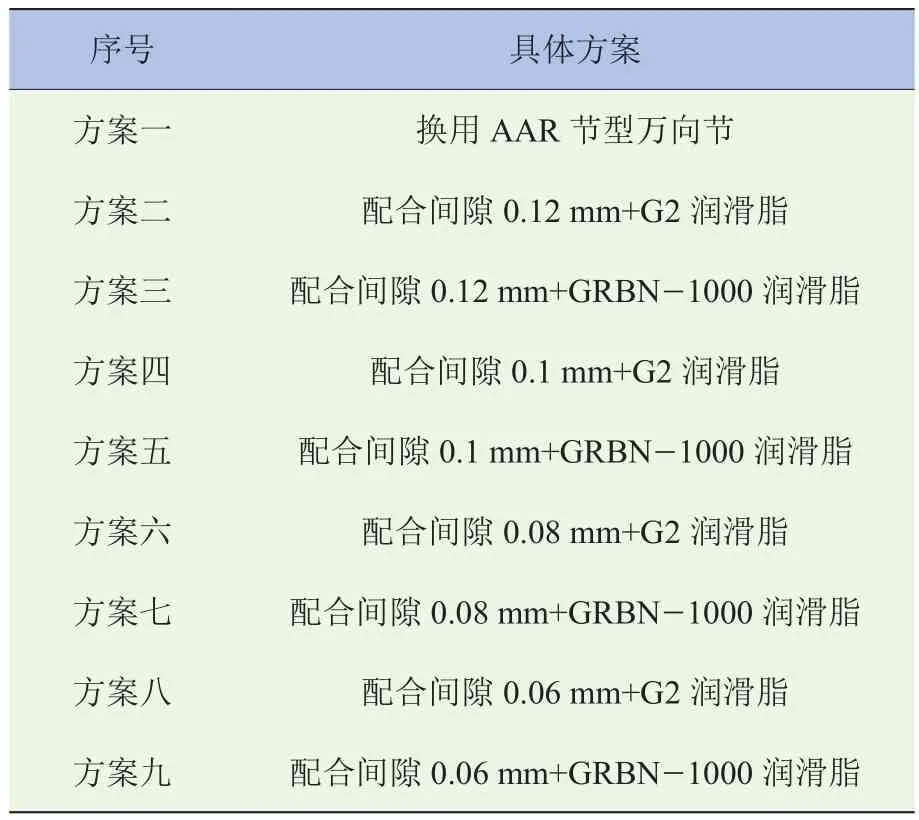

依据目前的现状及查找的原因,制定以下9种可实施性较强的工程方案并制作快件,见表3。

表3 具体方案

3.2 方案验证及确定

将按照以上9种方案制作合格的快件分别安装在车辆上,在相同工况下对驾驶员座椅导轨振动进行测试并主观评价,并依据相同的评分标准进行评分,结果见表4。

表4 方案评分结果

由表4对比分析可知:座椅导轨的阶次振动随内球笼滑道与三球销配合间隙增大而增大,换用性能较好的润滑脂也能降低座椅导轨的振动。考虑到该SUV的市场定位,除方案二、三、四,其它各方案主观评价得分已达到6.5分以上,均可满足该SUV的定位要求,达到上市标准。但现状是:

(1)方案一更换为AAR节型的万向节需要增加成本50元/台,并需要40~50天的开发周期,增加成本较多且影响车辆的上市,该方案直接被淘汰。

(2)驱动轴供应商目前若要达到配合间隙在0.06 mm以下的要求,其生产合格率仅为60%,影响其成本。供应商根据目前的产品价位,只能控制配合间隙在0.1 mm以下,且不增加成本。

(3)由G2润滑脂更换为GRBN-1000润滑脂增加成本16元,可以立即切换。

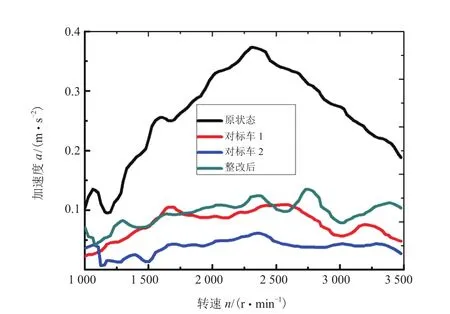

综合以上各因素,最终确定的方案为:内球笼滑道与三球销配合间隙控制在0.1 mm以下,且更换为GRBN-1000润滑脂。确定方案后,进行50台小批量装车验证,均未发现明显横摆现象。随机抽取一台样车对驾驶员座椅导轨进行相同工况的测试,并将测试结果与原状态样车测试结果进行对比,如图9所示,结果显示整改后的样车已达到标杆车水平。目前已按该技术要求进行量产。

4 结论

(1)运用频谱分析、阶次切片分析、对比分析等技术发现引起该SUV低速横摆的根本原因是驱动轴设计角度过大,低速发动机转矩大时驱动轴轴向派生力大。

(2)研究表明,在前期驱动轴设计角度过大时,可以采用控制内球笼滑道与三球销配合间隙、换用较好的润滑脂等低成本、不影响开发周期的措施进行补救。

(3)通过以上经验,后期在新车型开发时,在设计初期就要考虑到驱动轴的设计角度对车辆低速横摆的影响,或选择NVH性能好的万向节节型。

(4)驱动轴总成移动端、固定端球笼是黑匣子件,主机厂在前期设计阶段可能只对其外廓尺寸及防尘罩最大边界尺寸做要求。后期可以要求厂家在此基础上提供万向节内部结构图纸和润滑脂型号等项目。

参考文献(References):

[1]莫家奇,卢剑伟,韩为铎,等.某SUV坑洼路面车身横摆响应影响因素分析[J].汽车工程学报,2016,6(4):286-293.MO Jiaqi,LU Jianwei,HAN Weiduo,et al. Analysis on In fl uence Factors of Body Yaw Response of a Certain SUV Exposed to Pothole Ridden Roads[J]. Chinese Journal of Automotive Engineering,2016,6(4):286-293.(in Chinese).

[2]房丽爽.汽车横摆与侧倾稳定性集成控制研究[D].长春:吉林大学,2016.FANG Lishuang.Research on Integrated Control of Vehicle Yaw and Roll Stability [D]. Changchun:Jilin University,2016. (in Chinese)

[3]CANALE M,FAGIANO L,MILANESE M.Robust Vehicle Yaw Control Using an Active Differential and IMC Techniques[J].Control Engineering Practices,2007,15(8):923-941.

[4]MIRZAEI M.A New Strategy for Minimum Usage of External Yaw Moment in Vehicle Drnamic Congtrol System[J].Transportation Research Part C:Emerging Technologies,2010,18(2):213-214.

[5]谢磊,孟祥伟,陈富强,等.驱动轴使用角度对汽车横向摆振的影响[J].汽车工程师,2013(5):50-52.XIE Lei,MENG Xiangwei,CHEN Fuqiang,et al. Drive Shaft Angle In fl uence on Vehicle Shimmy Motion[J]. Auto Engineer,2013(5):50-52. (in Chinese)

[6]高秀荣.轿车前驱动轴结构及设计要领[J].汽车工程师,2016(3):22-26.GAO Xiurong. Structure and Design Essentials of Car Front Drive Shaft[J]. Auto Engineer,2016(3):22-26. (in Chinese)

[7]宋平.汽车传动轴NVH案例研究与改进[J].汽车零部件,2013(10):67-69.SONG Ping.Study and Improvement of Prop-shaft NVH Case[J]. Automobile Parts,2013(10):67-69. (in Chinese)

[8]庞剑,谌刚,何华.汽车噪声与振动——理论与应用[M].北京:北京理工大学出版社,2006.PANG Jian,CHEN Gang,HE Hua. Automotive Noise and Vibration — Principle and Application[M]. Beijing:Beijing Institute of Technology Press,2006.(in Chinese)

[9]杨洪兴.汽车用等速驱动轴总成回转间隙的特性研究[D].上海:上海交通大学,2013.YANG Hongxing. Analysis and Research on Rotational Clearance Characteristics of Automobile Constant Velocity Universal Joint Drive Shaft Assemdly[D]. Shanghai:Shanghai Jiaotong University,2013. (in Chinese)

[10]郑娇娇.三球销式万向节受力及仿真分析[D].上海:上海交通大学,2014.ZHENG Jiaojiao. The Force and Simulation Analysis of Tripod Universal Joint[D]. Shanghai:Shanghai Jiaotong University,2014. (in Chinese)

[11]陆旻,郭常宁,欧阳夫明.三球销式等速万向节滑移与摆角特性的研究与测试[J].轴承,2009(10):34-38.LU Min,GUO Changning,OUYANG Fuming. Research and Test on Characteristic of Slip and Swing for Tripod Constant Velocity Universal Joint[J]. Bearing,2009(10):34-38.(in Chinese)

[12]陈翔,郭常宁,陆勤,等.三球销式等速万向节圆周间隙分析[J].轴承,2009(7):7-11.CHEN Xiang,GUO Changning,LU Qin,et al. Analysis on Circumferential Clearance of Tripod Constant Velocity Joint[J]. Bearing,2009(7):7-11.(in Chinese)