FPSO模块结构设计研究

2018-02-28程玉鑫

张 明,程玉鑫

0 引言

FPSO(floating production storage and offloading)是目前国际上公认的较为普遍的、经济性较好的海工产品,近年来在海工市场受到各大船东公司和船厂的高度关注。FPSO上部模块作为海上油气生产处理和公用设施的基地,在整个油田的开发中起着至关重要的作用,因此FPSO上部模块设计和结构布置方案成为FPSO设计研究的主要方向。

1 FPSO模块结构简介

1.1 概念

作为FPSO上重要且不可或缺的一部分,上部模块集成了更多更先进的技术。根据功能不同,可以将模块分为:工艺模块、气体处理模块、热介质模块、化学药剂注入模块、高压注入模块、电站模块、MCC模块、压缩空气模块和管廊等。模块结构是承载设备并实现其功能的主要载体,由上方存放设备的模块平台结构和下方连接甲板的模块底座结构组成,其基本设计与整个FPSO基本设计不可分割。

1.2 研究的意义

目前在国内,FPSO真正独立自主设计的能力严重不足,大量核心技术还没有被切实掌握。因此,大力发展独立自主的模块结构设计研究,有利于早日掌握该领域的核心设计技术,实现FPSO整体承包的目标。只有真正掌握了FPSO各个领域的核心技术,才能进一步提出优化方案和创新理论,在海工市场占据主导地位。

1.3 研究的主要内容

本文以某FPSO项目压缩机模块结构设计为背景,在了解FPSO布置原则及工作原理的基础上,熟悉各模块结构的设计流程。根据相应规范,对模块支撑结构进行基本设计,同时以有限元计算为依据,对结构设计的强度进行分析,确保模块结构及底座满足强度要求。

2 模块结构设计原则

2.1 结构设计原则

模块结构设计主要根据船东规格书以及船级社规范的要求,对模块主体尺寸(长、宽、高和层数等)和构件尺寸进行设计细化和强度分析。设计的原则主要包括:

1)满足模块功能要求

即结构空间应该满足所有相关设备装置的布置、操作及维修;考虑模块整体吊装方案并合理布置吊耳。

2)满足安全要求

需要考虑模块与模块之间的安全距离,保证主甲板留出足够的逃生通道空间。合理布置模块内部的安全通道及四周的构件,保证设备安装调试后仍留有足够的空间,避免与安全通道干涉。

3)满足规范要求

需要满足规范对材料和焊接的要求及结构强度要求。

4)满足FPSO基本设计要求

考虑模块重量重心产生的支反力对模块底座和主船体的影响,关键点主要包括三维梁系有限元分析和水动力分析。

2.2 模块布置的原则

FPSO的工作原理是通过立管等传输设备将油水气和泥沙混合的原始产品输送到船上,经过一系列生产模块的分离、净化、清洗、干燥等工艺处理后,将合格的产品暂时储存在货油舱内,等待不定期输出到穿梭油船上,同时将符合排放标准的水和气进行排放、回注或燃烧,将不合格的和生产过程中产生的废水、废气等进行存储,等待靠岸排放。整个生产过程中最重要环节就是工艺处理,而实现工艺处理的设备和装置大都放置在模块上。因此,为满足模块的工艺处理功能,在布置上需要满足以下几个原则[1]。

1)安全可靠,符合规范

总体布置必须满足规范对防火、防爆、逃生等方面的要求,至少应设计两条互相远离的主逃生通道。要使生活、指挥、消防设备、应急电站、救生设备、直升飞机平台等(安全区)与油气处理区(危险区)尽量远离。生活区通常布置在上风口。火炬塔等产生烟气排放的设备应布置在远离生活区的下风口。

2)大容积设备靠近中轴线布置

甲板上部模块之间设有通道,由于波浪作用在船体上发生横摇的几率比纵摇大得多(对于圆筒型FPSO来说,仅需要重点考虑垂向加速度),而横摇会使船体产生巨大的扭曲应力,该应力的集中部位正是通道。因此,在模块布局上尽量将大容积设备如斜板隔油器、分离器等靠近中轴线布置,以减少船体摇摆产生的扭曲应力。

3)方便生产操作和设备维修

设计主甲板和生产甲板之间的距离时,要考虑到最大设备的高度、高架管线的高度和维修操作的高度,一般选择3 m以上。根据大量的实船数据统计,该高度值一般在4 m~5 m之间。另外,按照规定,危险区与非危险区两模块的间距不小于3 m。非危险区的通道宽度不小于2 m。设在甲板上的吊机一般布置在左右两舷,前后错位布置,使吊机能够覆盖绝大部分生产甲板。

4)人机工程设计要求

根据生产工艺流程,按逻辑顺序布置模块及设备位置走向。设备的布置和空间要考虑操作和检修的方便性,通道设计应考虑安全、快捷和易达性。考虑设备吊装通道,尽量避免手动搬动设备和材料。

3 模块结构设计内容

模块上的大型和重型设备一般都布置在模块底层平台上,底层结构承受的载荷较大。因此,在模块设计时选取的构件尺寸也相对较大。越往上,平台结构受力越小,所以构件尺寸也相对较小。这样设计,不仅可以降低模块整体重心,而且可以在保证结构强度的前提下减少结构重量。模块结构设计需要注意几个方面。

3.1 材料选取

1)材质选择

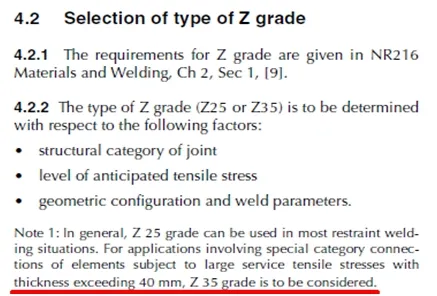

从结构强度及减轻重量的角度考虑,模块的结构部分基本上全部选用高强度钢,局部区域板厚方向需要承担载荷,还要使用高强度Z向板,图1为规范对Z向板要求。

图1 规范对Z向板要求

2)温度对材料的影响

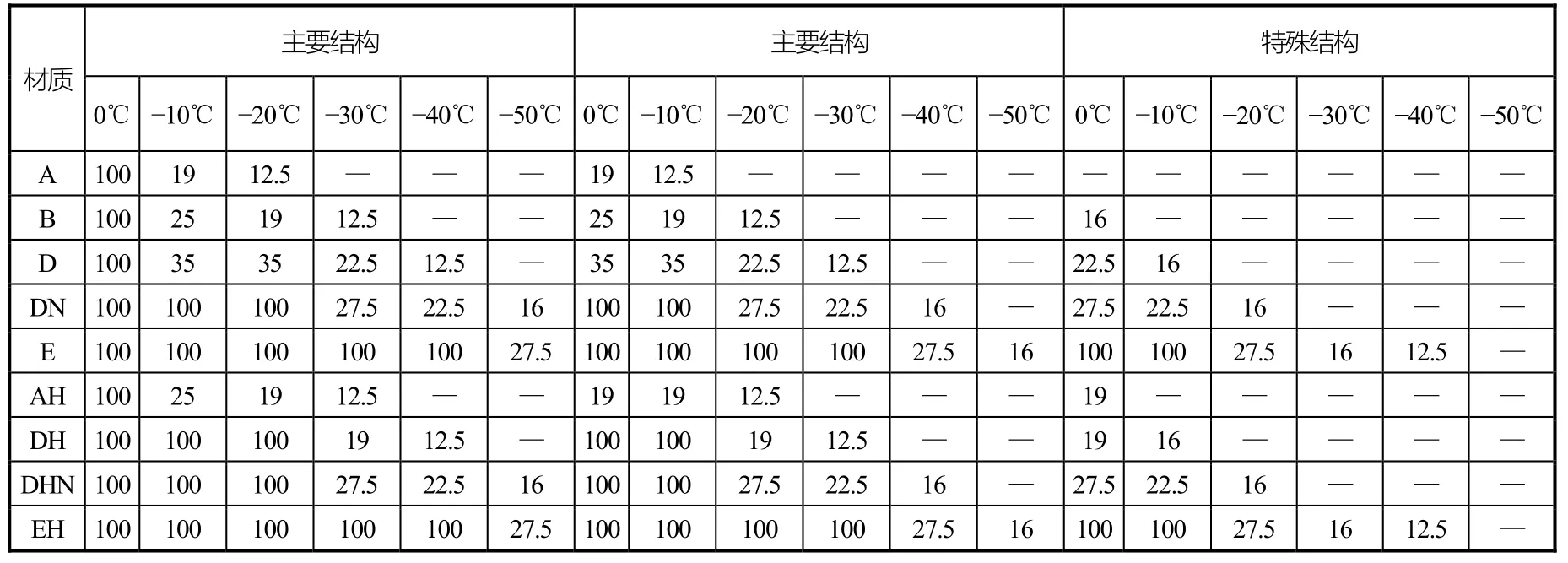

根据海工设计规范对结构类别的划分,船体结构一般分为特殊结构、主要结构和次要结构。规范要求,材料厚度与材质选择,与结构所属类别和工作温度有关,如表1所示[2]。

3.2 模块底座设计

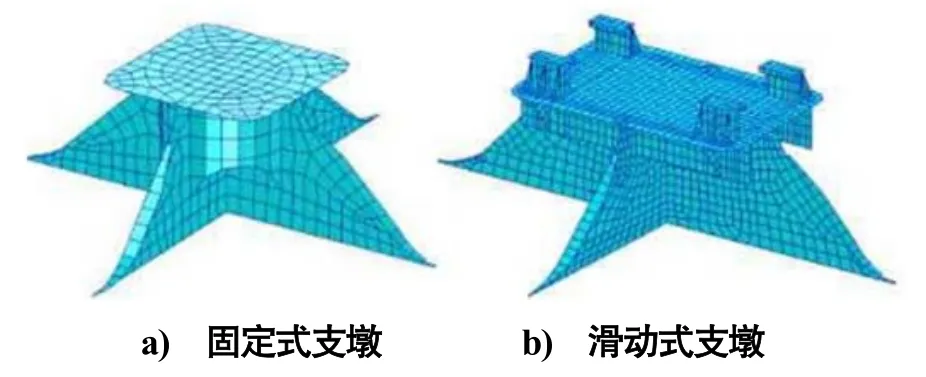

所有生产模块都是通过模块底座与主甲板连接,模块底座承受模块的自重和工作载荷,其结构位置和作用荷载是船体甲板构造和强度设计的重点之一。模块底座支撑结构一般布置在船体甲板的强肋位上,根据模块在操作和极端工况条件下支点的反力进行甲板强度校核。上部模块与支撑底座间的连接形式,根据模块的尺寸与底座布置不同,可分为固定式与滑动式(见图2)。对于跨距比较大的模块底座,部分连接点滑动接触可以避免模块构架平台支腿随着船体梁的纵向弯曲变形而发生强制变形,也可以释放模块自身重量引起的支腿变形,降低产生疲劳裂纹的概率[3]。

表1 ABS普通钢与高强钢在不同温度下的材料选择(板厚单位:mm)

图2 模块底座的连接形式

3.3 模块平台结构形式

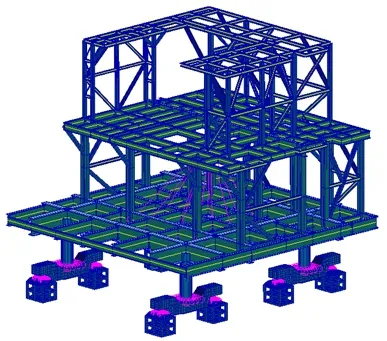

模块结构型式满足设备总体布置的要求,以适应建造场地吊装设施的能力,最大化地减少模块在船体甲板上的建造工作量,满足船体和上部模块平行建造的要求,从而有效地降低模块结构的材料费用。平台结构型式主要采用由梁板组成的空间框架结构(见图3),各模块通过模块底座与主甲板连接。规划的重点是通过合理降低模块刚性结构的多重约束,缓解结构内部之间的相互影响;同时在满足功能和强度要求的基础上,尽量简化结构,做好重量控制。

3.4 结构强度校核

船级社规范没有对模块自身结构的强度校核做要求,但是对上部模块支撑和船体甲板下加强做了相关要求。因此,可以将上部模块支撑的计算载荷和工况应用到模块结构强度计算中。模块结构属于钢结构,国际上通用的做法是按照API和AISC的标准进行钢结构校核。

图3 模块平台结构设计模型

1)设计载荷,包括:

(1)FPSO在拖航、工作等情况下的运动;

(2)环境载荷(风、浪、流等);

(3)FPSO甲板变形量;

(4)模块钢结构自重;

(5)模块上部设备重量(干重和湿重);

(6)模块上部活载(根据区域划分)。

2)屈服强度校核

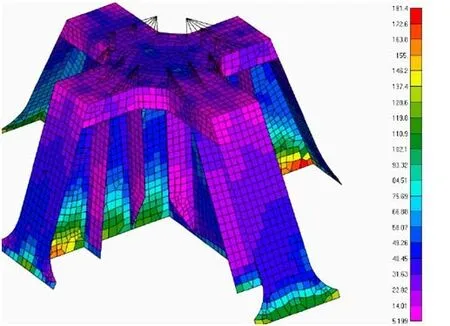

屈服强度校核是结构强度校核的主要内容,主要包括,有限元强度分析满足强度要求和屈曲校核满足稳定性要求。图4为某模块底座的有限元分析应力分布图。整个模块支撑及底座的最大应力点一般发生在模块底座与甲板接触的趾端位置,相应结构需要加强。

图4 模块底座有限元分析应力图

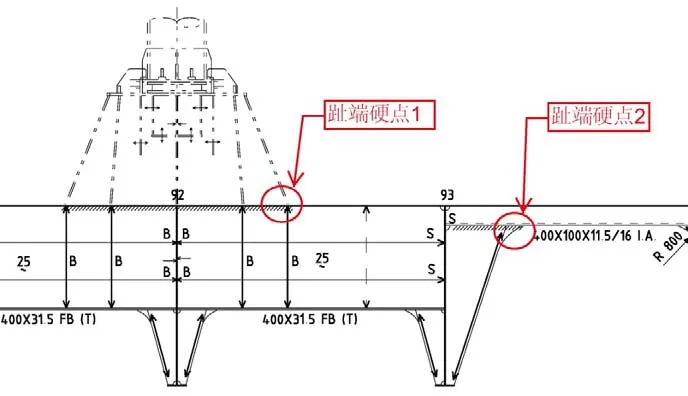

3)疲劳强度校核

在进行疲劳强度分析的时候,除了考虑循环载荷外,还要选择容易发生疲劳破坏的位置,如肘板趾端(见图5)。通过有限元模型读取热点应力的数值,根据规范疲劳计算公式经过计算得出应力幅值范围,由S-N曲线选择计算得到相应位置的疲劳寿命。

图5 疲劳破坏发生的典型位置

4 结论

随着海上油气开采的迅速发展,FPSO将作为海上采油的主要产品,引导今后海工市场的发展趋势。因此FPSO模块的设计和研究,是未来FPSO发展的主要方向,对我国开发和占有国际海工市场具有十分重要的意义。

[1]廖红琴.FPSO上部模块结构设计[J].中国造船,2008,49(S2): 232-238.

[2]ABS.Rules for Building and Classing, Mobile Offshore Drilling Units[S].2014.

[3]迟少艳, 赵耕贤.FPSO模块支墩结构形式与设计原则[J].船舶与海洋工程, 2014(4): 24-27.