载人潜水器艇型及框架结构研究

2018-02-28陈科,冯亮,张杨,王贺,刘峰

陈 科 ,冯 亮 ,张 杨 ,王 贺 ,刘 峰

0 引言

艇型设计是载人潜水器设计中的重要内容之一,其目标是在满足总体布置的前提下,力求获得最佳的水动力外形,以提高载人潜水器的总体性能。载人潜水器的艇型最终通过轻外壳进行体现,轻外壳本身的承载有限,需要框架结构为其提供支撑。另外,框架结构还是载人潜水器的主要承载部位,是众多设备的安装基础,其重量在载人潜水器总重量中占有很大比例。可见,在载人潜水器艇型设计中,不仅要获得满足要求的外形,还需要对于其框架结构进行分析。

为获得较好的水动力外形,需要针对载人潜水器的水动力性能展开研究。试验测试是最有效准确的获取方法,围绕其所开展的相关研究与应用历来受到高度重视。Goodman等[1]研制的世界上第一台平面运动机构,可以较为准确地测得大部分水动力;陈厚泰等[2]提出了基于 PMM 机构的潜艇水动力测定推算方法;楼连根等[3]应用大振幅平面运动机构(PMM)研究了某潜水器的水动力;李佳等[4]针对载人潜水器的阻力试验设计加工了一套拖带装置,试验结果验证了设备的可用性;李刚[5]利用循环水槽和 PMM,对某载人潜器进行了水动力试验,总结了附体位置时与水动力导数之间的关系。

在得到了满足要求的艇型的基础上,需要进一步开展框架结构的研究,框架结构的设计包括结构形式的确定、材料的选择和强度分析等。刘涛[6]对于框架结构设计的关键因素进行了分析和总结,为潜水器的框架结构设计提供了参考。胡勇等[7]针对大深度载人潜水器框架结构试验进行了研究,所得到的结论为载人潜水器框架结构的设计提供了参考。叶彬等[8]对于载人框架结构设计的因素进行了分析,提出了框架结构设计的思路,进行了基于三种优化算法的框架结构设计的优化求解,得到了相应的优化结果。

本文首先进行了载人潜水器的艇型及框架结构设计,采用试验的方式获取了典型工况的水动力,确定了框架结构分析的关键要素,利用ANSYS进行了框架结构强度校核,随后针对艇型及框架结构设计提出了建议。

1 载人潜水器艇型设计

1.1 主体艇型设计

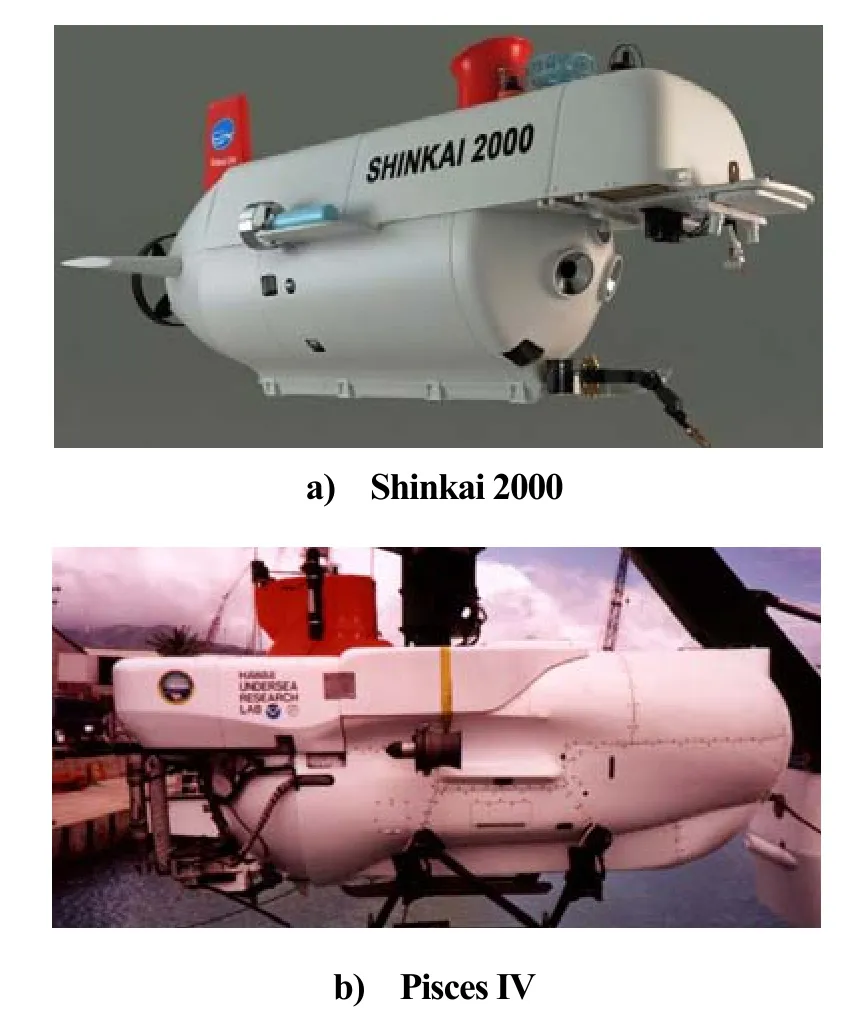

目标载人潜水器潜深1 500 m,载员3人,耐压壳为球形,主要功能为水下考察、作业等。艇型的设计首先参考潜深、功能相近的载人潜水器,图1给出了两型可参考的载人潜水器。

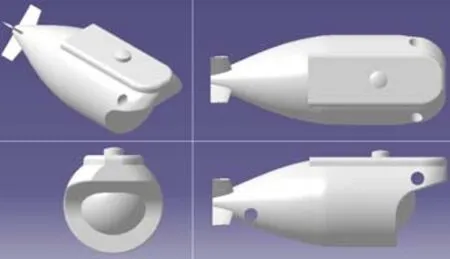

参考典型潜水器艇型,并结合目标潜水器的任务使命和技术要求,艇型采用回转体,三维模型见图2。具体为:6#~8#肋位为平行中体,圆弧半径1 350 mm,从5#肋位处圆弧半径开始减小直至0#肋位处的半径175 mm;顶部从4#+100肋位开始设计成甲板平台,为工作人员在潜水器布放回收时停留挂钩提供便利,载人舱口伸出甲板方便艇员进出;底部从4#+100至8#-100肋位为平面,两侧设有滑道;艏部为了使观察窗具有足够的视野范围,8#-100肋位自基线开始垂直向上延伸至1025WL,与艏部上方的斜面通过一段半径750 mm的圆角面连接。

图1 参考艇型

图2 主体艇型三维模型

1.2 框架结构设计

框架结构的设计需要在经济性、重量和结构强度等诸多方面进行平衡,需要重点考虑材料的选择。可供选择的框架材料有钛合金、高强度钢、铝合金等。相比高强度钢和铝合金,钛合金具有强度高、防腐特性好、韧性及机械性能较好等优势,目前载人潜水器框架结构的应用越来越多。目标载人潜水器选用ΠT-3B钛合金作为框架结构的材料。

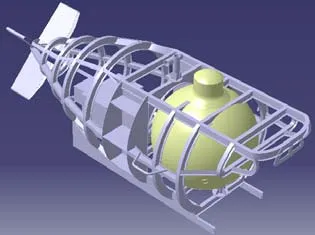

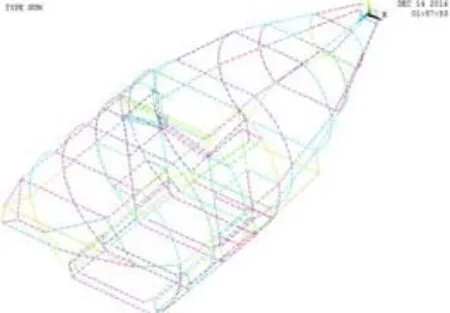

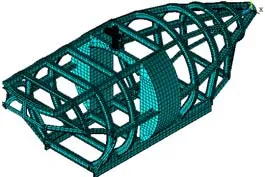

主骨架采用纵骨架式立体骨架与横框架相结合的形式,以利于保证载人潜水器的总纵弯曲强度。主骨架沿潜水器长度方向延伸,上龙骨和下龙骨上下对应。横框架间距的确定根据总布置的要求充分考虑了设备和浮力块的安装拆卸与维护空间。起吊框架位于靠近潜水器质量分布中心的主骨架中部,是整个潜水器的传力集中区。采用单点起吊的方式,起吊框架由工字型材和板材组成。利用纵向连续的框架结构,加上止荡辅助吊点以防止单点起吊时艏、艉部位框架产生过大垂向位移,框架结构的三维模型见图3。

图3 框架结构三维模型

2 载人潜水器水动力性能试验

载人潜水器在水中进行空间运动时具有六个自由度,在这六个自由度中,直航和升沉所占的比例最高。为此,在载人潜水器总体设计阶段,需要对于所设计艇型的直航阻力和潜浮水动力做出准确分析。而直航和升沉相比,直航运动所占又大于升沉运动,因此,直航是载人潜水器最为重要的运动,在载人潜水器能量消耗中占有重要的比例,总体设计阶段需要完成直航有效功率的计算,以为推进系统的设计与选型及艇型的改进提供参考。本文以载人潜水器缩比模型为试验对象,通过模型的直航和潜浮试验得到相应的水动力。试验模型见图4。

图4 试验模型

2.1 试验模型

试验模型上安装有推进器、机械手、应急救生浮标等附体,长1.40 m,宽0.54 m,高0.54 m,空气中质量39.1 kg,重心纵向距尾部距离744 mm,重心垂向高度距基线34.65 mm,空气中转动惯量Ix=1.85 kg·m2,Iy=5.279 kg·m2,Iz=5.52 kg·m2。

2.2 直航阻力试验

直航阻力试验利用循环水槽和平面运动机构进行。循环水槽主尺度17.3 m×6.0 m×2.88 m,工作段7.0 m×1.7 m×1.5 m,最大流速2.0 m/s,常用流速0.2 m/s~1.6 m/s;平面运动机构最大振幅40 mm,振荡周期1 s~5 s,振荡频率0.2 Hz~1 Hz,圆频率1.256 Hz~6.28 Hz,两杆跨距400 mm。

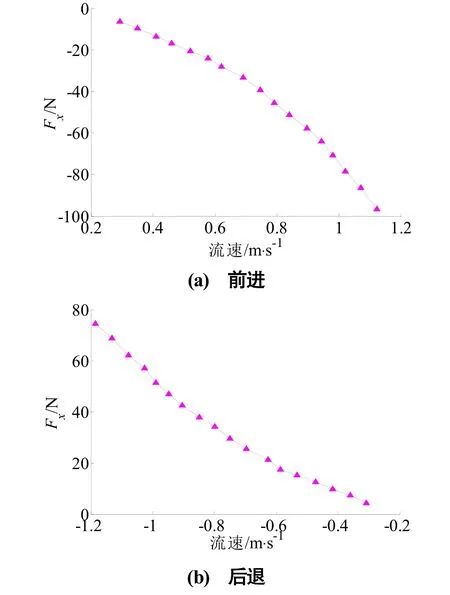

前进阻力测试时,将试验模型固定在循环水槽中,模型的安装方向为艏部迎流,且处于正浮状态,设定不同的来流速度并测得相应的阻力Fx。在进行后退阻力测试时,将模型尾部迎流安装,测试原理及其余设定方式与前进阻力测试相同。

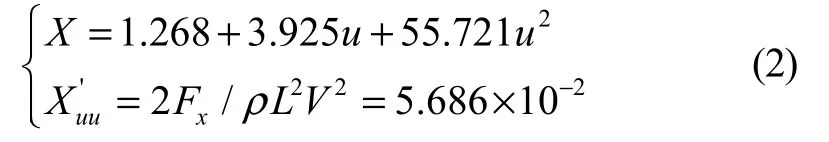

图5中,阻力和速度的正负代表方向,对于阻力和速度进行拟合并进行阻力系数的无因次化处理,得到拟合线和相应的水动力导数。

图5 直航阻力测试

前进曲线拟合函数和阻力系数为

后退曲线拟合函数和阻力系数为

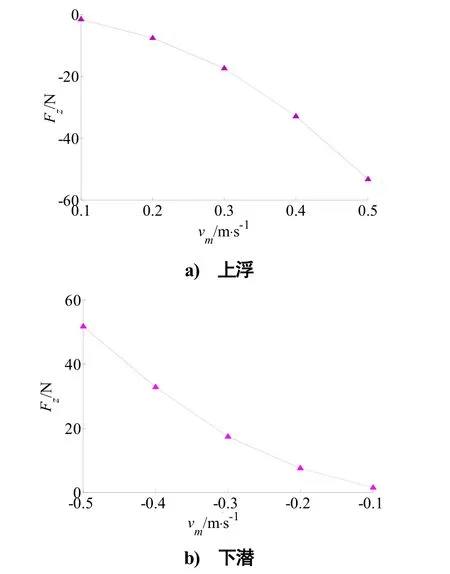

2.3 定常潜浮试验

由于模型中纵剖面面积较大,若在循环水槽进行试验将存在明显的阻塞效应。因此,定常潜浮试验采用拖车拖航的方式进行。将模型的中纵剖面与拖车前进方向垂直,安装于综合试验水池的拖车上,通过六分力水密天平测量模型拖航时六自由度力(矩)。试验结果见图6。

图6 潜浮阻力测试

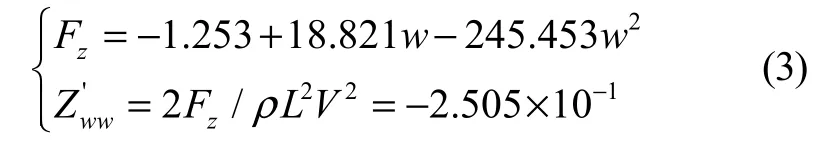

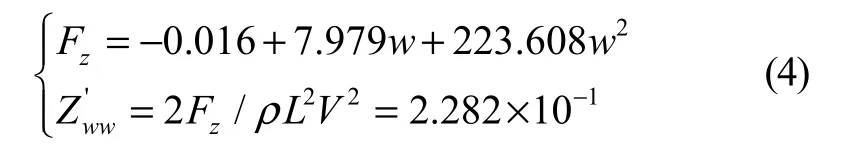

同样对于图6的数据进行处理。

上浮曲线拟合函数和阻力系数为

下潜曲线拟合函数和阻力系数为

2.4 实艇直航有效功率

在不同设计阶段进行实艇有效功率计算的目的不同,在初始设阶段由于艇型的设计、附体的布局尚未最终确定,或方案并未细化,此时进行的有效功率只是为推进系统的设计提供参考,在艇型设计完成后,为准确对于推进系统设计的合理性进行进一步评估,就需要借助于水动力试验测试所得到的结果进行计算。

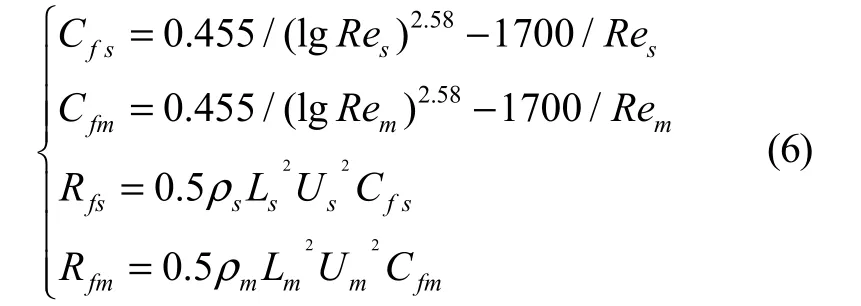

式中,Rt为总阻力;Rf为摩擦阻力;Rr为剩余阻力;Δ为排水量;ρ为密度,下标s代表实际潜器,下标m代表模型;Cf为摩擦阻力系数;Re为雷诺数。Cfs、Cfm、Rfs、Rfm分别通过式(6)求得。

式中,Re为雷诺数,通过式(7)求得。

式中,ν为水粘性系数;V为航行速度;L为特征长度。

摩擦阻力Rf通过式(8)求得。

式中,S为湿表面积,模型试验环境与实艇航行环境相关参数见表1。

表1 模型与实艇环境水温、密度及粘性系数

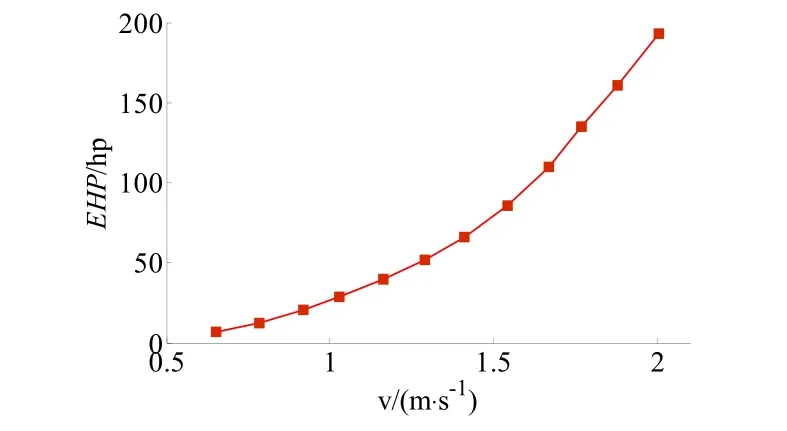

潜水器在水下航行时要受到阻力tR,因此必须给潜水器提供同样大小的推力来维持运动,有效推力Te在单位时间内所作的功为有效功率。则有效马力计算公式为

式中,Te为有效推力,N;EHP为有效马力,马力。

则得到载人潜水器的有效功率曲线见图7。

图7 直航有效功率曲线

目标载人潜水器巡航速度为2.5 kn,最大航速为3.8 kn,巡航速度下的有效马力为51.6马力,最大航行速度下的有效马力为193.2马力。

3 框架结构强度分析

3.1 计算工况的确定

载人潜水器主要有母船系固、单点布放、水下作业、单点回收四种典型工况。对上述典型工况都进行分析不仅耗时很大,而且也没有必要,最终选取单点回收进行强度校核[2]。

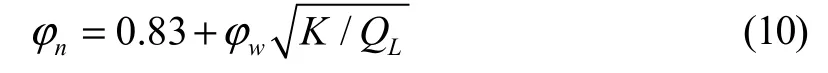

计算框架结构的强度和刚度时,以潜水器在空气中的重量作为基本载荷,考虑到作业过程中的意外超载和潜水器在穿越空气—水界面的特殊工况以及母船在4级、5级海况下的运动加速度影响动载系数φn通过式(10)求得[8]。

式中,ϕw为工作工况下的波浪系数,在5级海况下,ϕw=21.7;K为起重系统刚度;QL为起升载荷,取将上述值代入式(10),得ϕn=2.07。

参考其他载人潜水器,确定本文的安全系数取为3。则许用应力[σ]通过式(11)得到。

式中,材料屈服强度σs=600 Mpa;安全系数n=3。

3.2 强度分析

应用ANSYS软件对框架结构建立有限元计算模型,并进行单点布放工况下的强度校核。

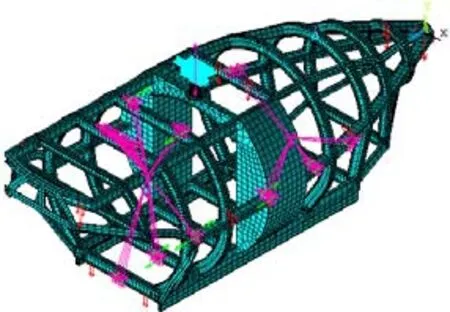

3.3 有限元模型的建立

模型坐标系见图 8。坐标系采用直角坐标系,坐标系原点在载人潜水器的0#肋位尾封板圆心处,X轴沿宽方向,以左舷为正;Y轴沿高度方向,向顶部为正;Z轴沿船长方向,向艏部为正。

图8 模型坐标系

单元类型。压载水舱壁、横舱壁、6#肋位上肋骨以及整船下龙骨采用板壳单元,其余均采用梁单元,载人舱以及主蓄电池采用质点单元。

网格划分。对于板壳单元的划分,除6#肋位上肋骨腹板采用三角形单元外,其余均采用四边形单元,网格大小为100 mm,对于梁单元纵向龙骨单元长度为100 mm,各肋位肋骨单元长度为50 mm。

图9 整体网格划分

边界条件的处理。在单点回收工况下,起吊点自由支持,约束吊架的位移UX、UY、UZ。

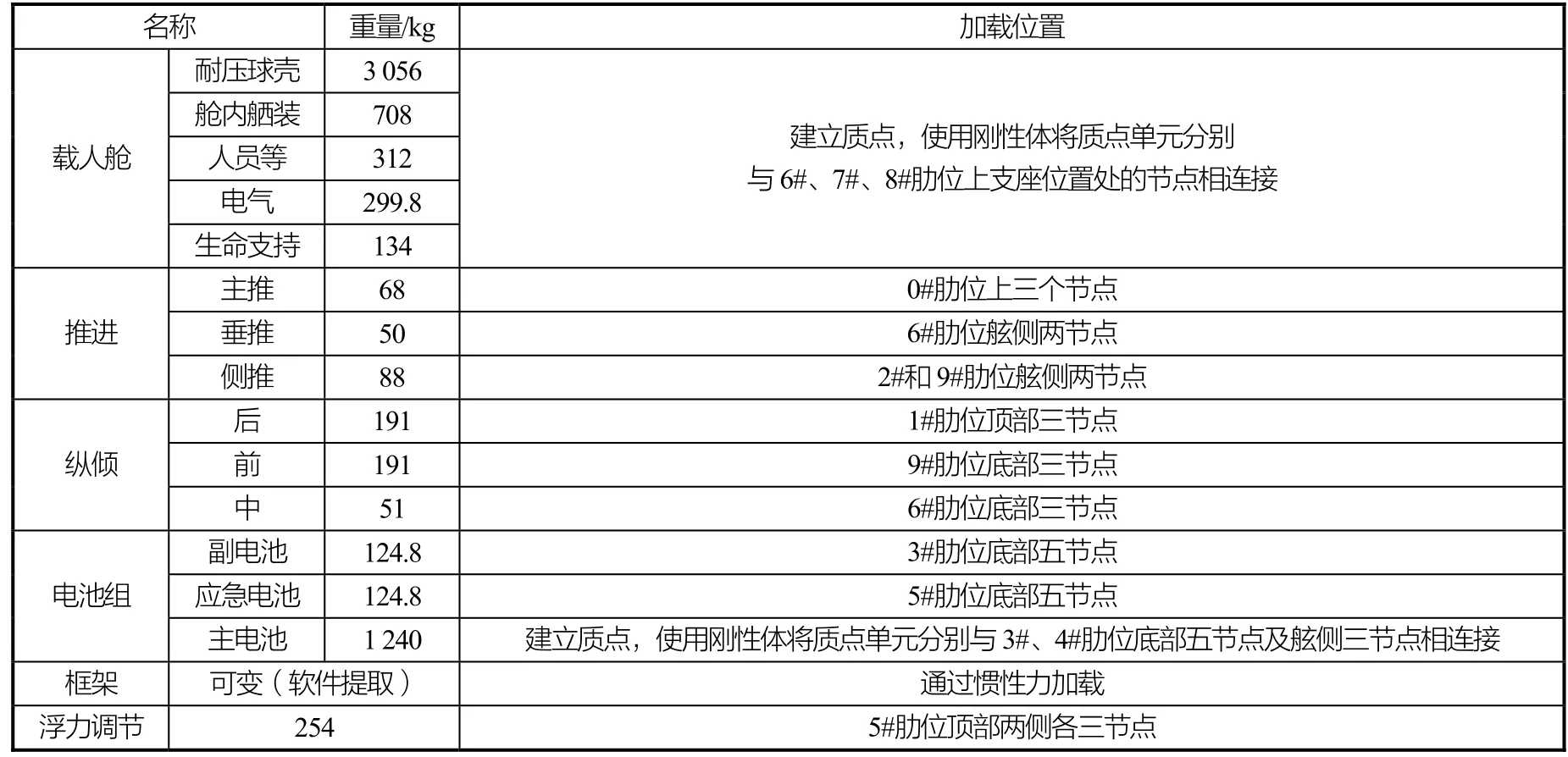

载荷的施加方法。小设备的重力以集中力形式施加到1个或几个节点上,较大的设备则施加到相应的多个节点上。载人舱和主蓄电池使用多点约束创建刚性体与支架相应节点连接。施加的集中力均为设备实际重量的2倍。表2给出了主要设备重量及加载位置。

表2 主要设备重量及加载位置列表

图10给出了模型边界条件的设置和加载。

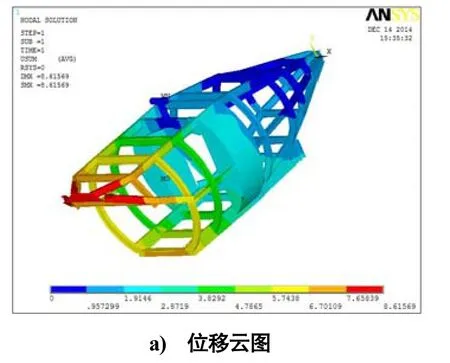

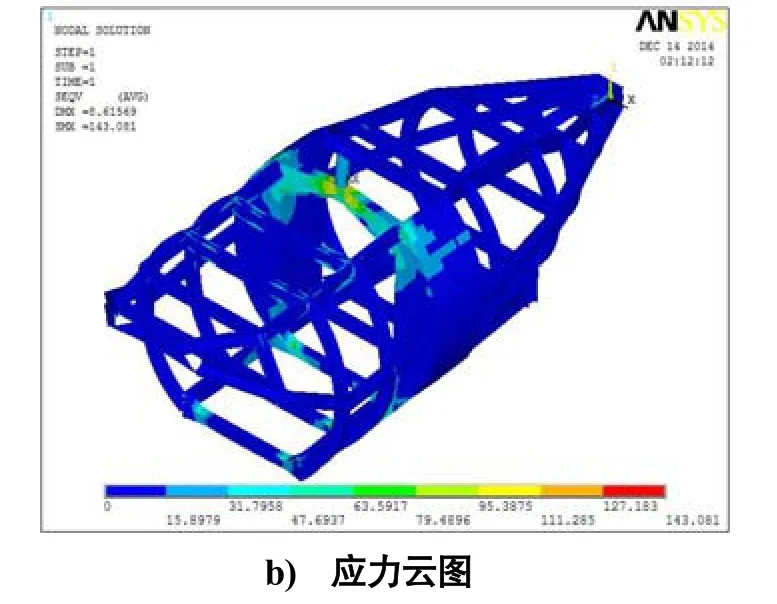

对于框架结构进行强度分析,得到的计算结果见图11。

图10 模型边界条件及加载

图11 框架结构设计方案分析结果(I)

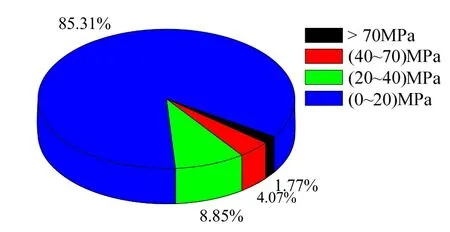

通过计算和分析,框架结构重1.68 t;最大变形发生在艏部,为8.62 mm;最大应力值在吊点附近,为143.081 MPa,与许用应力200 MPa相比仍有很大裕度,吊点附近应力值均大于120 MPa。除吊装部分之外,其他部位应力值相对较小,进一步将框架结构各节点应力结果进行整理,得到应力值分布情况见图12。图12中,大部分节点应力大部分处于20 MPa以下,应力大于70 MPa的仅占1.77%。

图11 框架结构设计方案分析结果(II)

图12 应力值分布图

4 结论

完成了艇型和框架结构的设计,对于艇型水动力和框架结构进行研究。得出结论如下:

1)造成前进阻力大于后退阻力、上浮阻力大于下潜阻力的主要原因在于艇型的设计,特别是艏部需要考虑耐压壳体和为观察窗留出观察空间、艇体上方的甲板等,下一步应在考虑载人潜水器使用功能的基础上,对于艇型进行局部优化和处理。

2)框架结构的设计偏于保守,且大部分应力处于20 MPa以下,与许用应力相比仍有很大裕度。应该进行框架结构的优化,以达到降低框架结构整体重量的目标。

[1]GOODMAN A, GERTLER M.Planar Motion Mechanism and System: 3052120[P].1962-9-4.

[2]陈厚泰, 徐玉如, 黄锡荣.关于潜艇六自由度运动的流体动力系数测定与推算[J].船工学报, 1980: 44-46.

[3]楼连根, 黄国梁, 邬昌汉.水平面大振幅平面运动机构用于水下运载体水动力系数的研究[J].海洋工程,1993,11(2): 8-14.

[4]李佳.载人潜器阻力性能的数值和试验预报及外形优化研究[D].哈尔滨: 哈尔滨工程大学, 2010.

[5]李刚.穿梭潜器水动力特性的数值模拟和试验研究[D].哈尔滨: 哈尔滨工程大学, 2011.

[6]刘涛.大深度潜水器结构分析与设计研究[D].无锡:中国船舶科学研究中心, 2001.

[7]胡勇, 崔维成, 刘涛, 等.大深度载人潜水器钛合金框架试验研究[J].船舶力学, 2006,10(2): 73-81.

[8]叶彬, 刘涛, 胡勇.深海载人潜水器外部结构设计研究[J].船舶力学, 2006, 10(4): 105-114.

[9]苏玉民, 庞永杰.潜艇原理[M].哈尔滨: 哈尔滨工程大学出版社, 2005.

[10]中国船级社.船舶与海上设施起重设备规范[S].北京: 人民交通出版社, 2001.