基于复合磨蚀试验台的滚刀磨损试验研究

2018-02-27孙振川杨延栋赵海雷

王 凯, 陈 馈, 孙振川, 杨延栋, 赵海雷, 李 星

(盾构及掘进技术国家重点实验室, 河南 郑州 450001)

0 引言

全断面隧道掘进机(tunnel boring machine, TBM)作为岩石隧道最先进的施工装备,在我国已广泛应用于铁路隧道工程、水利隧洞工程、城市轨道工程以及煤矿巷道工程等领域[1]。盘形滚刀是TBM滚压破碎岩石的关键部件,工作环境复杂、恶劣,使得按照统一性能标准生产的滚刀普遍存在刀圈地质适应性差、磨损严重等问题[2]。滚刀常见磨损形式包括刀圈正常磨损和非正常磨损,其中: 刀圈正常磨损是滚刀磨损主要形式,占比80%~90%; 非正常磨损包括刀圈偏磨、卷刃、断裂、崩刃、轴承失效等[3]。由统计数据表明: 刀具的消耗费用和维护更换时间分别占项目成本和工期的30%~40%,在高磨蚀及软硬不均地层中这2项指标还会上升[4-5]。为降低项目成本,提升施工效率,对滚刀磨损规律开展研究十分必要。

目前国内学者针对滚刀磨损已做了大量研究,主要方法有半理论公式法和现场数据回归法。张厚美[6]用解析法研究了滚刀磨损与滑动距离的关系; 杨媛媛等[7]综合多种岩石参数提出围岩等级数概念,并据此预测滚刀消耗量; 祝和意等[8]结合破岩力理论公式、磨粒磨损假说理论,推导出磨损速率预测模型; Wang等[9]通过滚刀破岩受力模型推导滚刀破岩摩擦功的方程,基于能量磨损定律对滚刀磨损进行预测; 魏忠良[10]依据西秦岭隧道工程数据,对影响刀具消耗的因素进行了回归分析,提出调整掘进参数、降低刀具消耗的方法; 许黎明等[11]采用厦门轨道交通2号线已掘进段滚刀磨损数据来预测跨海段刀具磨损并提出刀具更换建议。

上述滚刀磨损研究为工程实践提供了一定参考,但滚刀磨损涉及多因素耦合作用,半理论公式预测准确性不足,现场磨损数据回归又存在滞后的缺点。针对这些问题,本文拟采用小尺寸滚刀并借助滚刀复合磨蚀试验台进行室内试验,研究不同岩性、几何参数、掘进参数下滚刀的磨损规律,并验证该方法的有效性。

1 试验设计

1.1 滚刀复合磨蚀试验台简介

试验用滚刀复合磨蚀试验台,能进行滚刀破岩磨蚀过程模拟、滚刀岩机作用纯滚动破岩磨损过程试验、盾构刀具带压工况模拟等多种试验,数据采集功能齐全[12]。试验台如图1所示,由主机系统、动力系统、测试与控制系统3部分组成。主机系统由框架、工作装置和动作执行装置3部分组成。工作装置由滚刀和岩样等组成; 水平动作执行装置由液压缸驱动,控制贯入岩石的速度或力; 垂直动作执行装置由伺服电机驱动滚珠丝杠副做往复直线运动,控制滚压的速度。高精度运动由EDC全数字伺服控制器配合传感器经PID闭环控制实现。

1.2 刀具及岩石试样制备

试验用的滚刀如图2所示,根据现场配置的滚刀按1∶10缩小,在坯料选取、机加工工艺、热表处理上均与现场滚刀一致。试验用滚刀材料采用40CrNiMo,成分见表1,制造工艺路线为毛坯模锻—粗车—半精车—真空热处理—精磨—打标记—涂漆—包装。热处理工艺对滚刀性能影响较大,研究采用1次淬火、3次回火的热处理工艺,即在1 040 ℃进行真空炉油淬,而后在520~540 ℃、500~520 ℃和500~520 ℃进行3次回火。滚刀硬度值由刃部至内圈逐渐减小,表面硬度为HRC56.5、芯部硬度为HRC51,冲击韧度为30~40 J/cm2,具有较好的综合力学性能。

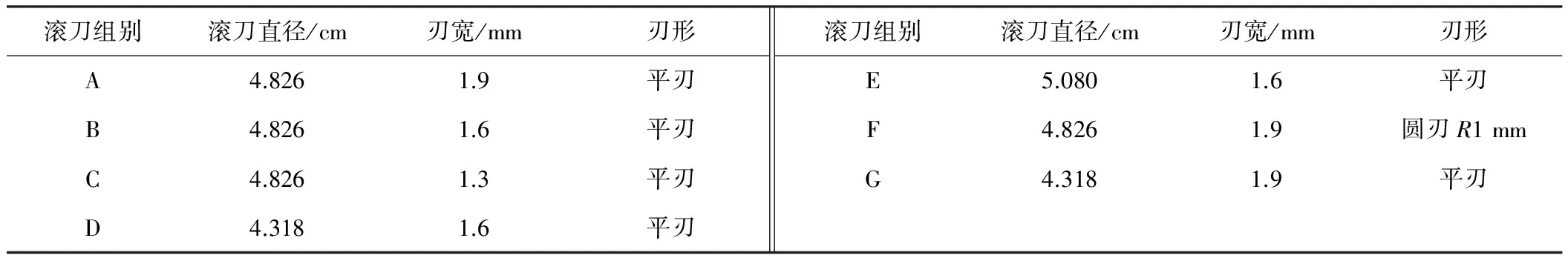

试验用滚刀按照表2要求制备不同直径、刃宽和刃形的7组滚刀。滚刀直径分4.318 cm(1.7英寸)、4.826 cm(1.9英寸)和5.080 cm(2.0英寸)3种; 刃形分平刃和圆刃R1 mm 2种; 刃宽分1.3 mm、1.6 mm和1.9 mm 3种。同时,保证滚刀在材料、机械加工工艺、热表处理工艺上的一致性。

(a) 试验装置原理图

(b) 试验装置实物图

图2 试验用滚刀

表1 滚刀材料化学成分

表2 试验用滚刀组别

试验所用岩样由工程所在地岩石加工而成,制成332 mm ×72 mm × 72 mm长方体状以便在岩箱中装夹,如图3所示。为防止试验过程中岩样发生抖动和滑动,在岩样宽度方向施加一定的压力,使岩样和岩箱之间的接触保持协调[13]。

图3 试验用岩样

1.3 滚刀磨蚀试验设计

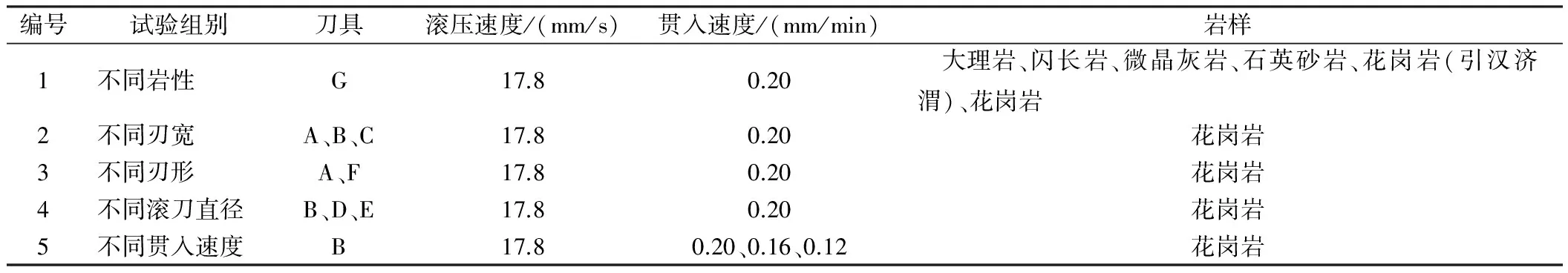

通过滚刀磨蚀试验研究岩性、刃宽、刃形、滚刀直径和贯入速度对滚刀磨损的影响,试验分为5组,见表3。第1组对6种不同岩性的岩样进行试验; 第2组对A(1.9 mm)、B(1.6 mm)、C(1.3 mm) 3种刃宽的滚刀进行试验; 第3组对A(平刃)、F(圆刃R1 mm)2种刃形的滚刀进行试验; 第4组对B(4.826 cm)、D(4.318 cm)、E(5.080 cm)3种直径的滚刀进行试验; 第5组为B组滚刀在0.20 mm/min、0.16 mm/min和0.12 mm/min 3种贯入速度下进行试验。

1.4 滚刀磨蚀试验步骤

试验在常温干态下进行,岩屑盒中不添加岩屑,不考虑二次磨损作用。试验前用天平测量岩石和滚刀的初始质量,对第1组试验还需用岩石磨蚀伺服实验仪测量6种岩样的CAI值。根据试验要求将对应岩样装入夹具中,同时将对应滚刀装入刀座,点动操作使滚刀移至下限位处; 采用力控制模式,设定接触力为0.5 kN,使滚刀与岩样接触。滚压速度统一设定为17.8mm/s,滚压行程为250 mm,加上电机换向时间的单程耗时为15 s,贯入速度由试验要求设定。滚刀沿某一位置往复运动50次,耗时25 min后自动停止。此时累计滚压距离为25 m,如贯入速度为0.20 mm/min,则累计贯入5 mm。测滚刀磨损质量与产生的岩渣质量,调整岩样位置,按设定参数继续滚压。单个岩样滚压1个面,面上切割4道槽,槽间距为10 mm,每个槽滚压25 m,则单个岩体滚压4道槽,累计滚压100 m。取3个岩样累计滚压300 m完成1组试验中的1个子项。重复上述步骤,完成所有试验内容。磨蚀后岩样如图4所示。

2 试验结果分析

2.1 不同岩性对磨损的影响

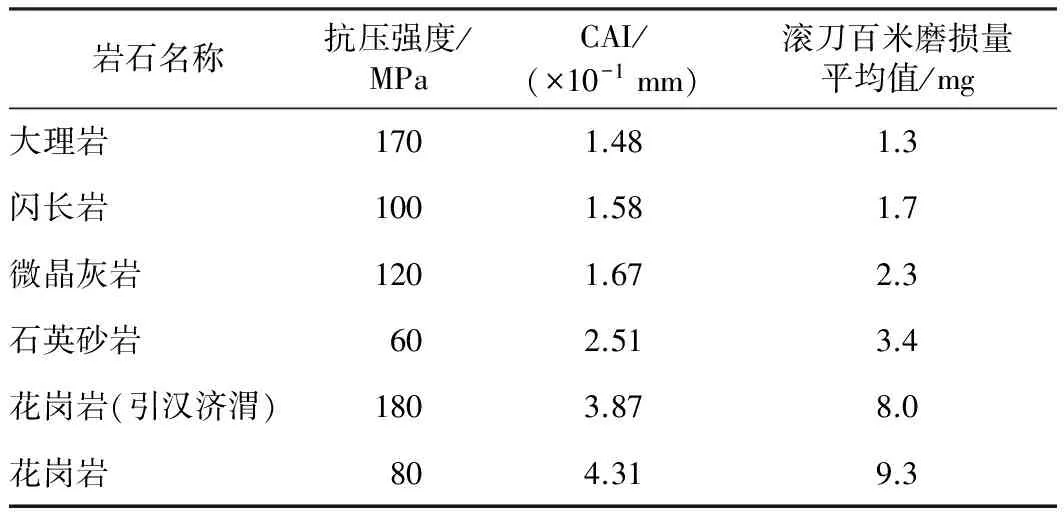

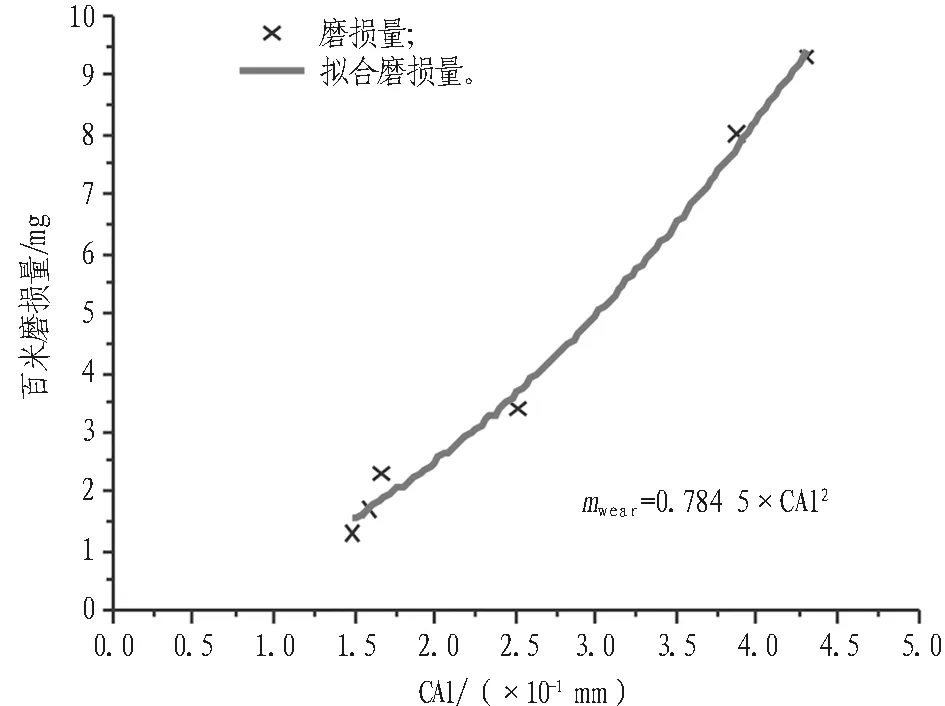

6种岩样的滚刀磨损量统计见表4。闪长岩、灰岩、大理岩的抗压强度较高(分别为100、120、170 MPa),但其CAI值均处在相对较低的水平; 砂岩的抗压强度较闪长岩、灰岩、大理岩都低,但百米磨损量却远高于三者,可以推测磨损量与岩石CAI值具有一定的相关性。花岗岩(引汉济渭)和花岗岩岩样均有较高的CAI值,对滚刀的磨蚀性都很高; 对比花岗岩(引汉济渭)和大理石岩样,二者抗压强度相当,但前者CAI值是后者的2.6倍,对应滚刀磨损量却是后者的7.1倍。由于花岗岩抗压强度较低,在花岗岩磨蚀试验中刀具未发生卷刃现象,花岗岩的滚刀百米磨损量9.3 mg稍高于花岗岩(引汉济渭)的滚刀百米磨损量8.0 mg,这主要归结于花岗岩具有较高的CAI值。通过对上述试验结果进行拟合,得到滚刀百米磨损量mwear与CAI值的关系为mwear=0.784 5×CAI2,如图5所示。

滚刀的磨损与岩石的抗压强度有一定的关系,但占据主要影响因素的是岩石磨蚀性指标CAI。这与文献[14]的研究相吻合,证明采用小尺寸滚刀研究滚刀磨损规律是可行的,通过对岩样的CAI值进行测量可初步评估该地层下滚刀的消耗。

表3 滚刀磨蚀试验组别

图4 磨蚀后的岩样

Table 4 Statistics of CAI values and rock mass deduction per hundred meter

岩石名称抗压强度/MPaCAI/(×10-1mm)滚刀百米磨损量平均值/mg大理岩1701.481.3闪长岩1001.581.7微晶灰岩1201.672.3石英砂岩602.513.4花岗岩(引汉济渭)1803.878.0花岗岩804.319.3

图5 滚刀百米磨损量与CAI关系曲线

Fig. 5 Relationship between CAI values and cutter wear per hundred meter

2.2 滚刀刃宽对磨损的影响

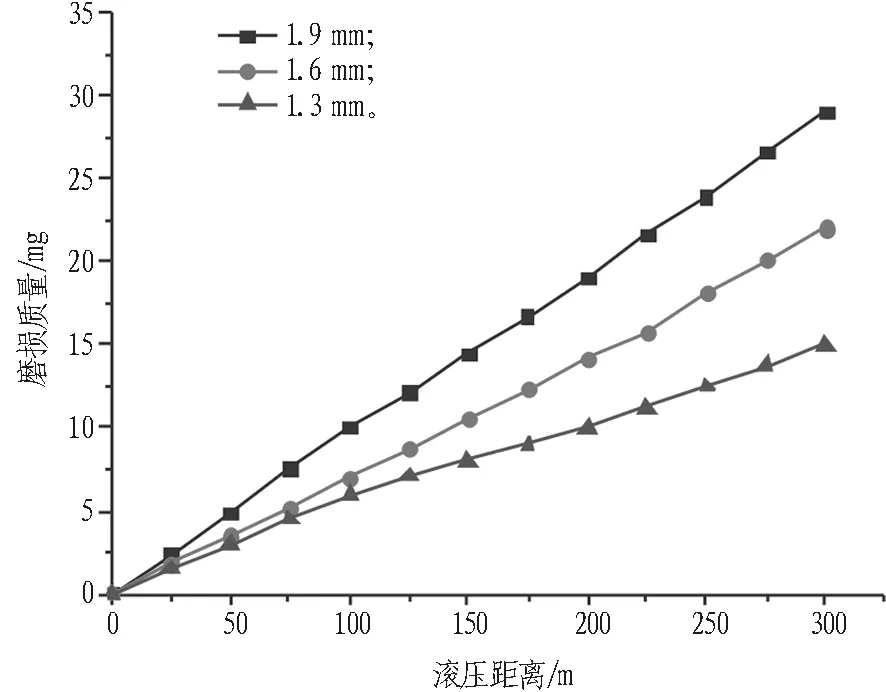

不同刃宽的滚刀磨损质量随滚压距离的关系如图6所示,随着滚压距离增加磨损质量近似呈线性增加,表明滚刀刀圈为正常磨损。3组滚刀平均推力均保持在4.5~4.6 kN,滚刀所受推力载荷并未因刃宽减小而降低。由百米滚压距离的岩渣量发现: 1.3 mm刃宽的出渣量为84 g,1.6 mm刃宽的出渣量为125 g,1.9 mm刃宽的出渣量为232 g。1.3 mm刃宽的滚刀所产生岩渣以粉状居多,而狭长的块状岩渣偏少; 判断其原因是由于窄刃滚刀相对宽刃滚刀贯入能力强,但贯通能力减弱。

图6 不同刃宽滚刀磨损质量与滚压距离关系曲线

Fig. 6 Relationships between cutter wear and rolling distance under different cutter widths

比能是从能量角度评价破岩效率的一个重要指标,即切削单位体积岩石所做的功。比能小表示切削岩体耗能少,破岩效率高。比能计算公式为:

式中: SE为比能,J/m3;FR为平均滚动力,kN;l为岩石切割长度,m;V为破岩体积,m3。

计算比能后发现: 1.3 mm刃宽的滚刀破岩比能最大,这说明窄刃滚刀作用下裂纹无法有效扩展,岩石间贯通能力较弱,破岩耗能多,效率低。当破岩效率低时,产生的岩片较少,而岩粉较多[15]。

结合磨料磨损假说,单位滑动距离磨损体积

式中:Ks为磨粒磨损系数,与磨粒硬度、形状尺寸和起切削作用的磨粒数量等因素有关;W为法向载荷;σs为被磨损材料的屈服强度。

较小的磨粒尺寸对应较小的Ks,进而刀具磨损也小。小刃宽导致局部接触压力增大,易产生更多小尺寸的岩石粉末,对滚刀磨损作用减弱。磨损质量与刃宽正相关,接触区域越大,磨损越严重,但受刃宽尺寸的补偿作用,同样滚压距离下宽刃滚刀径向变化小且破岩效率高,故建议采用宽刃滚刀。

2.3 不同刃形对磨损的影响

试验过程中平刃滚刀出现了明显的卷刃现象,而圆刃R1 mm滚刀磨损后几乎无卷刃现象出现。分析原因为: 平刃滚刀刀圈的过渡区域存在应力集中从而造成材料的塑性变形,发生卷刃变形,而过渡圆角的设计则避免了应力集中现象的发生。不同刃形的滚刀磨损质量与滚压距离关系曲线如图7所示,相同滚压距离下圆刃滚刀的磨损质量比平刃滚刀低约50%,2组试验在推力和出渣指标上相差不大。分析认为: 圆刃滚刀设计既有利于压碎的岩石颗粒流动,降低接触区压力,同时圆刃滚刀能够消除刀刃过渡处局部应力集中的现象,因而材料从刀圈上剥落速度慢。圆刃滚刀表现出较好的耐磨性,可认为是平刃滚刀结构的优化。

图7 不同刃形滚刀磨损质量与滚压距离关系曲线

Fig. 7 Relationships between cutter wear and rolling distance under different cutter shapes

2.4 滚刀直径对磨损的影响

不同直径滚刀磨损质量与滚压距离的关系曲线如图8所示。4.318 cm(1.7英寸)滚刀随滚压距离增大磨损程度逐渐增加,主要由于试验中滚刀出现了卷刃的现象,导致磨损加剧。文献[16]认为滚刀磨损主要是摩擦功引起材料脱离本体,摩擦因数由材料的硬度及滚刀直径共同影响,通过试验发现滚刀的磨损质量与滚刀直径相关性不明显。考虑到滚刀直径越大其允许的磨损量也越大,如43.18 cm(17英寸)滚刀允许的最大磨损量为25 mm,而48.26 cm(19英寸)滚刀允许的最大磨损量为30 mm; 同时,相同的滚压距离下大直径滚刀边缘区域与岩石接触次数少于小直径滚刀,有利于减少磨损; 因此,在硬岩条件下建议采用大直径滚刀,其单边允许磨损量大,滚刀使用寿命延长,可使换刀频次降低。

图8 不同直径滚刀磨损质量与滚压距离关系曲线

Fig. 8 Relationships between cutter wear and rolling distance under different cutter diameters

2.5 滚刀贯入速度对磨损的影响

贯入速度是衡量掘进的一个重要参数,要保持高的贯入速度必须提供较大的推力来维持,贯入速度0.12 mm/min、0.16 mm/min和0.20 mm/min 3组试验平均推力分别为3.9、4.1、4.6 kN。不同贯入速度下滚刀磨损质量与滚压距离关系曲线如图9所示。滚压距离为300 m时,贯入速度0.20、0.16、0.12 mm/min对应的滚刀磨损质量分别为22、25、12 mg。一般情况下,贯入速度越大滚刀磨损质量也越大,而贯入速度0.20 mm/min比0.16 mm/min的磨损质量略有下降,推测是由于岩石为脆性材料,在大贯入速度下成片剥落比例增大,对滚刀磨损程度减轻。

图9 不同贯入速度下滚刀磨损质量与滚压距离关系曲线

Fig. 9 Relationships between cutter wear and rolling distance under different penetration rates

为便于比较,换算成单位贯入深度下滚刀磨损质量,0.12 mm/min(300 m滚压距离下滚刀磨损量为12 mg,累计贯入岩石深度为36 mm)和0.20 mm/min(300 m滚压距离下滚刀磨损量为22 mg,累计贯入岩石深度为60 mm)贯入速度下的单位掘进距离滚刀磨损质量分别为0.33、0.37 mg/mm,比0.16 mm/min(300 m滚压距离下滚刀磨损量25 mg,累计贯入岩石深度为48 mm)贯入速度下的单位掘进距离滚刀磨损质量0.52 mg/mm分别低约37%和29%。对于本试验,0.20 mm/min贯入速度附近的单位掘进距离滚刀磨损质量处于较低水平。

0.12 mm/min、0.16 mm/min和0.20 mm/min 3种贯入速度下出渣量对比如10所示。结合力、岩渣量分析比能,0.20 mm/min贯入速度下的比能是0.12 mm/min贯入速度下的26.6%。贯入速度0.20 mm/min附近对应较小的比能,裂纹得到扩展,破岩效率高且耗能少,岩渣形态表现为狭长的块状岩渣增多、粉状岩渣减少,大块岩渣直接剥落减少了刀具与岩石之间的接触作用,有利于降低刀具磨损; 因此,掘进中宜选择较大的贯入速度,既能减少刀具磨损,又能提高破岩效率,而具体的贯入速度区间还需要通过试掘进进一步确定。

图10 不同贯入速度下出渣量

Fig. 10 Rock discharge amounts under different penetration rates

3 结论与讨论

应用滚刀复合磨蚀试验台,通过开展不同岩性岩样、几何参数(刃宽、刃形、直径)、贯入速度下的滚刀磨损试验研究,得出如下结论:

1)刀具的磨损与岩石CAI值的平方存在正相关,通过测量岩石CAI值能初步估计刀具的消耗水平。

2)刃宽、刃形对刀具磨损影响较大。单位掘进距离下宽刃滚刀磨损质量大,由于刃宽因素的补偿影响,径向尺寸变化较小,同时破岩效率高,所以宽刃滚刀优于窄刃滚刀; 圆刃刀具耐磨性显著高于平刃刀具,因而优选圆刃滚刀; 直径因素本身对磨损影响不大,但大直径滚刀具有径向磨损量大的优势,能减少换刀频次,因而在硬岩地层推荐使用大直径滚刀。

3)隧道掘进中偏向选择较大的贯入速度,通过现场贯入速度试验,调整贯入速度处于较优的区间内,可以提高TBM在岩石地层的掘进性能,既能减少刀具磨损,又能提高破岩效率,结合定期的刀盘检查和刀具磨损检测对刀盘、刀具进行适时维修、更换,使隧道开挖更加安全、高效和经济合理。

由于试验台所限,在往复滚压运动中滚刀贯入岩石与实际TBM滚刀破岩存在一定差异,需进一步改进试验平台。刀圈的硬度和韧性也是影响滚刀地层适应性的关键因素,是本课题下一步研究的方向。

[1] 荆留杰,张娜,杨晨.TBM及其施工技术在中国的发展与趋势[J].隧道建设, 2016, 36(3): 331.

JING Liujie, ZHANG Na, YANG Chen. Development of TBM and its construction technologies in China[J].Tunnel Construction, 2016, 36(3): 331.

[2] 夏毅敏, 毛晴松, 朱宗铭,等. TBM滚刀刀圈硬度与岩石匹配性能试验[J]. 摩擦学学报, 2016, 36(3): 304.

XIA Yimin, MAO Qingsong, ZHU Zongming, et al. Matching behavior of hardness of TBM cutter ring and rock[J]. Tribology, 2016, 36(3): 304.

[3] 杨延栋, 陈馈, 李凤远,等. 盘形滚刀磨损预测模型[J]. 煤炭学报, 2015, 40(6): 1290.

YANG Yandong, CHEN Kui, LI Fengyuan, et al. Wear prediction model of cutter[J].Journal of China Coal Society, 2015, 40(6): 1290.

[4] 张厚美. 盾构盘形滚刀损坏机理的力学分析与应用[J]. 现代隧道技术, 2011, 48(1): 61.

ZHANG Houmei. Mechanical analysis of TBM disc cutter damage mechanism and its application[J]. Modern Tunnelling Technology, 2011, 48(1): 61.

[5] 徐明新, 马怀祥. 如何提高隧道掘进机的作业工时利用率[J]. 工程机械, 2004, 35(6): 45.

XU Mingxin, MA Huaixiang. How to increase work time utilization for tunneling boring machinery[J].Construction Machinery and Equipment, 2004, 35(6): 45.

[6] 张厚美. TBM盘形滚刀磨损与滚刀滑动距离关系研究[J]. 隧道建设,2017, 37(3): 369.

ZHANG Houmei. Research on relationship between TBM disc cutter abrasion and disc cutter slipping distance[J]. Tunnel Construction, 2017, 37(3): 369.

[7] 杨媛媛,黄宏伟.围岩分类在TBM滚刀寿命预测中的应用[J].地下空间与工程学报,2005, 1(5): 721.

YANG Yuanyuan, HUANG Hongwei. Application of rock mass classification in cutter life prediction of TBM[J].Chinese Journal of Underground Space and Engineering, 2005, 1(5): 721.

[8] 祝和意, 杨延栋, 陈馈. 盾构滚刀破岩力及磨损速率预测模型推导[J]. 现代隧道技术, 2016, 53(5): 131.

ZHU Heyi, YANG Yandong, CHEN Kui. Breaking force derivation and wear rate forecast of shield disc cutters[J]. Modern Tunnelling Technology, 2016, 53(5): 131.

[9] WANG L, KANG Y, ZHAO X, et al. Disc cutter wear prediction for a hard rock TBM cutterhead based on energy analysis[J]. Tunnelling and Underground Space Technology, 2015, 50: 324.

[10] 魏忠良. 硬岩掘进机刀具消耗分析[J]. 隧道建设, 2004, 24(1): 52.

WEI Zhongliang. Analysis of tool consumption of hard rock tunnel boring machine[J]. Tunnel Construction, 2004, 24(1): 52.

[11] 许黎明, 杨延栋, 周建军,等. 厦门轨道交通2号线跨海段盾构滚刀磨损与更换预测[J].隧道建设, 2016, 36(11): 1379.

XU Liming, YANG Yandong, ZHOU Jianjun, et al. Prediction of disc cutter wear and replacement of shield used in sea-crossing section of Xiamen Railway Transit Line No.2[J]. Tunnel Construction, 2016, 36(11): 1379.

[12] 韩伟锋, 陈馈, 李凤远,等. 滚刀复合磨蚀实验台研制[J]. 建筑机械化, 2015, 36(12): 53.

HAN Weifeng, CHEN Kui, LI Fengyuan, et al. Development of composite cutter abrasion tester[J].Construction Mechanization, 2015, 36(12): 53.

[13] 龚秋明, 苗崇通, 马洪素,等. 节理间距对滚刀破岩影响的线性破岩试验研究[J]. 土木工程学报, 2015, 48(6): 97.

GONG Qiuming, MIAO Chongtong, MA Hongsu, et al. Effect of joint spacing on rock breaking under disc cutter by linear cutting experiments[J]. China Civil Engineering Journal, 2015, 48(6): 97.

[14] WIJK G. A model of tunnel boring machine performance[J]. Geotechnical and Geological Engineering, 1992, 10(1): 19.

[15] 龚秋明,周小熊,殷丽君,等.基于线性切割试验碴片分析的滚刀破岩效率研究[J].隧道建设,2017, 37(3): 363.

GONG Qiuming, ZHOU Xiaoxiong, YIN Lijun, et al. Study of rock breaking efficiency of TBM disc cutter based on chips analysis of linear cutting test[J]. Tunnel Construction, 2017, 37(3): 363.

[16]YAGIZ S. Utilizing rock mass properties for predicting TBM performance in hard rock condition[J]. Tunnelling and Underground Space Technology, 2008, 23(3): 326.