小型甘蔗收获机切割器振动对切割力的影响

2018-02-27李尚平周敬辉钟家勤杨代云莫瀚宁

张 彪, 李尚平,2, 周敬辉, 钟家勤, 杨代云, 莫瀚宁

(1.广西大学 机械工程学院,南宁 530004; 2.广西民族大学 化学化工学院,南宁 530008; 3.钦州学院 机械与船舶海洋工程学院,钦州 535000)

甘蔗作为中国南方的重要经济作物,目前国内联合收获机的研制和推广面临诸多挑战[1-2]。近些年的机收试验结果表明:机收后甘蔗宿根损伤严重,导致翌年宿根发芽减少或不能发芽,极大的影响了甘蔗产量和经济效益。国内应用的各机型宿根破头率一般都高达20%以上[3],严重制约了收获机械化程度。

通过课题组在探索切割系统振动特性与甘蔗破头率方面所做的大量试验研究发现,切割器振动对甘蔗宿根切割质量有显著影响。刀盘振动将直接影响切割力的大小和方向,进而影响甘蔗的宿根切割质量和破头率。造成切割系统振动的原因是多方面的,其中主要有发动机、甘蔗地貌路谱的激励和砍蔗过程中切割力的作用,以及砍蔗和传输过程中甘蔗对刀盘和螺旋提升装置产生的不平衡作用力。国内外研究学者已针对切割系统展开大量研究,Gupta等[4]试验研究了刀盘工作参数与切割损伤的关系,Razavi等[5]通过摆动装置研究了刀片和种植因素对甘蔗茎秆切割质量的影响,卿上乐等[6-7]对蔗茎进行了力学建模和根茬破坏力学分析,王鹏等[8]运用数值计算方法分析了轴承间隙对切割系统振动特性的影响。上述研究主要局限在切割器结构参数、工作参数的优化,甘蔗蔸在承受振动冲击载荷作用下的破损机理尚未清楚,未能从利用不平衡装置控制振动的角度研究甘蔗破损机理。

本文基于转动时刀盘的不平衡可造成周期性振动的原理,设计并实现了刀盘的可控振动,以此探讨切割器振动对切割力及甘蔗宿根切割质量的影响规律。

1 切割器不平衡的力学分析

1.1 刀盘不平衡设计方案

切割器作为甘蔗收割的关键部件,其性能直接影响切割力和宿根切割质量[9]。设计在刀盘上添加质量块模拟不平衡振动力,通过改变质量块质量、安装位置和刀盘转速来控制刀盘振幅,以实现刀盘定量的可控振动。

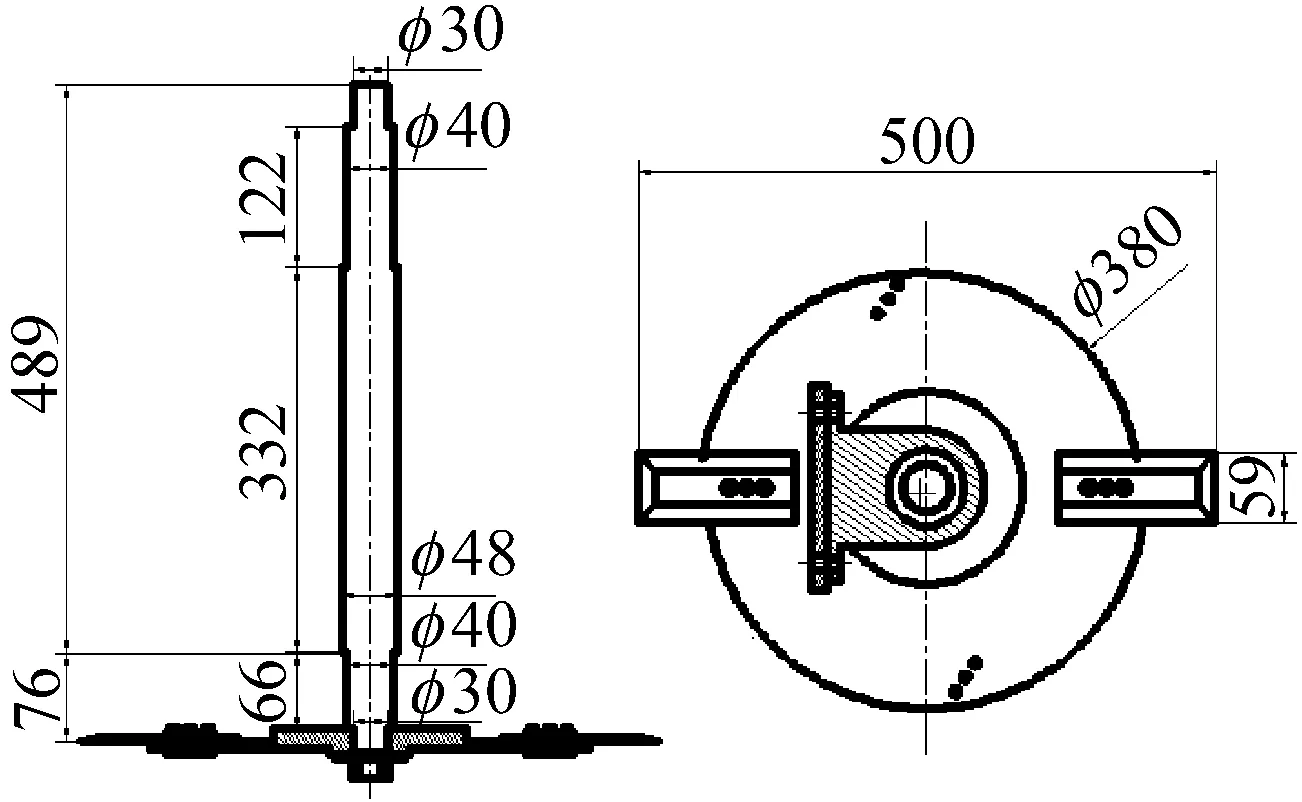

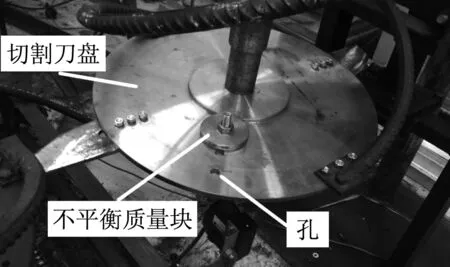

设计方案如图1所示。质量块安装在刀盘半径160 mm处,为了保证其对称性设计为圆形,尺寸为:外径R=57 mm,孔径r=10 mm,高H=5 mm。安装固定螺栓后质量约0.1 kg,可通过安装多个质量块的方式增加不平衡总质量。

图1 质量块安装

1.2 静力学计算

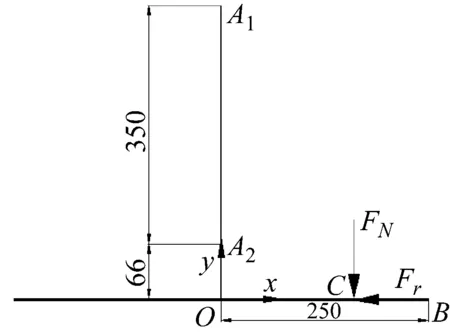

切割器装配简图和结构简图分别如图2、图3所示。A1和A2为轴上两轴承支撑点;O点为刀盘中心点;B点为刀尖点;C点为质量块对刀盘受力点。简化后切割器分为简支梁A1A2部分和外伸梁A2O部分[10]。刀盘转动时,质量块的重力相当于对刀盘向下的压力,质量块转动受到的向心力相当于对刀盘的径向力,下面对各分力作用下刀尖B点进行挠度计算。

图2 切割器装配简图

图3 切割器结构简图

假设质量块安装在刀盘半径R=160 mm处,转速为700 r/min,刀盘质量M=8.4 kg,E=2.02×105MPa,D=48 mm,d=40 mm,则I1=πD4/64≈2.61×105mm4,I2=πd4/64≈1.26×105mm4。那么FN单独作用时,对O点截面产生的挠度ωO1、挠角θO1计算过程如下

Me=mg×OC≈160 N·mm

(1)

-7.75×10-7rad

(2)

-0.000 065 mm

(3)

同理,Fr单独作用时,对O点截面产生的挠度ωO2≈-0.000 811 mm,挠角θO2≈-1.95×10-5rad。

利用叠加原理[11],O点的总挠度ωO和挠角θO为

ωO=ωO1+ωO2=-0.000 88 mm

(4)

θO=θO1+θO2=-2.07×10-5rad

(5)

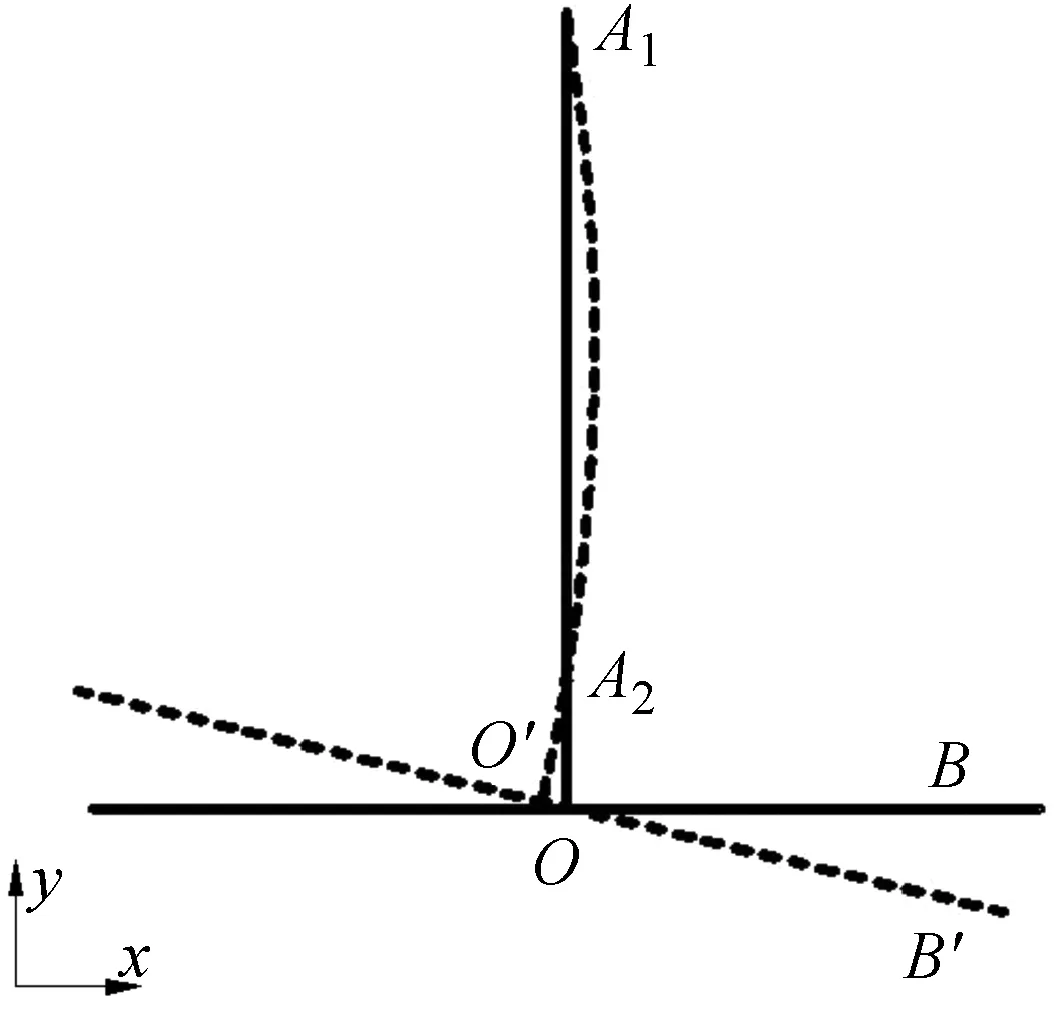

由于刀盘较厚,可以将其看成一刚性体,则刀轴挠度和转角引起的刀尖位移如图4所示,刀盘中心点O移动到O′点,刀尖B点降低到B′点,刀尖轴向位移量

ωB=OB×sinθO≈-0.005 mm

(6)

图4 切割器受力变形图

1.3 动力学计算

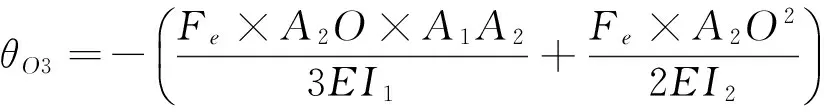

由于刀盘中线偏离其旋转轴,必定在高速旋转下引起动不平衡,此时在离心力Fe作用下O点产生的挠度ωO3挠角θO3为

Fe=Mω2ωO

(7)

(8)

(9)

则总位移为

ω=|OB×sinθO3+ωB|=0.006 mm

(10)

1.4 计算结果与分析

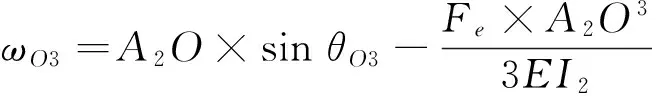

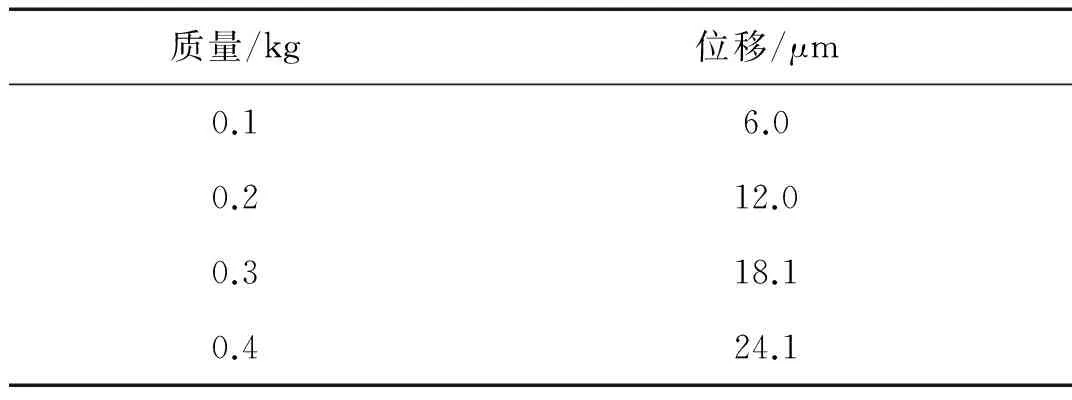

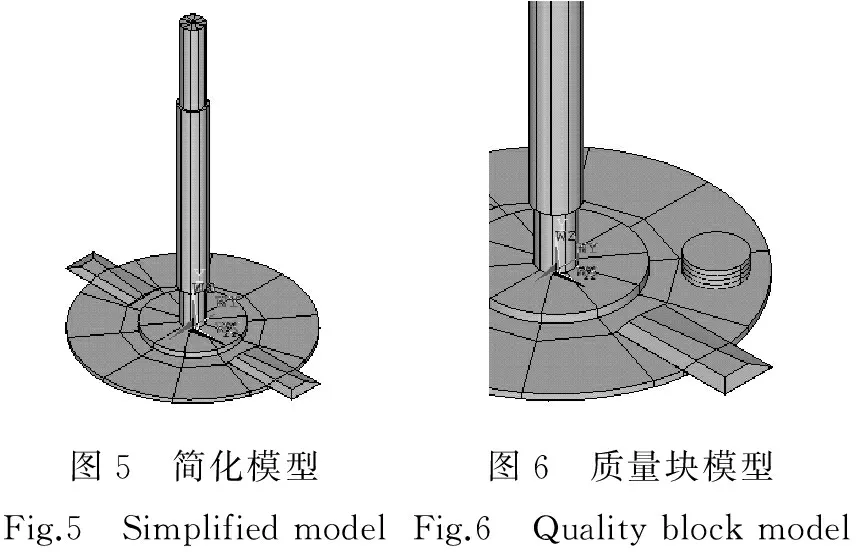

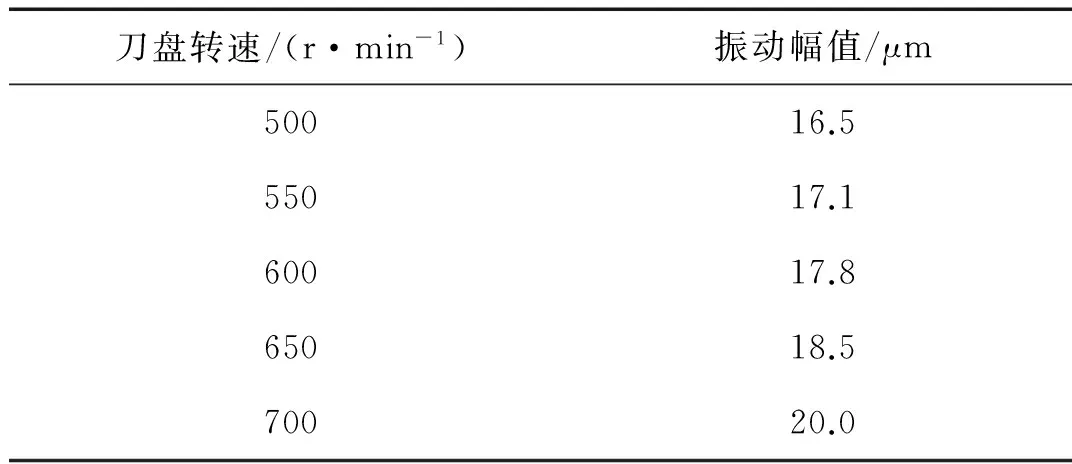

改变质量块质量和刀盘转速,计算结果如表1、表2所示。其中,表1计算条件为刀盘转速700 r/min,表2计算条件为质量0.1 kg。

表1 改变质量B点位移

表2 改变刀盘转速B点位移

由表1、表2可知,通过改变不平衡质量和刀盘转速一定程度上可以控制刀盘振幅,并且相对于转速的影响,质量对B点位移影响范围更大,因此可以在后续仿真和试验中将这两个量作为控制振动的因素。

2 动力学仿真分析

2.1 建立切割器模型及模态分析

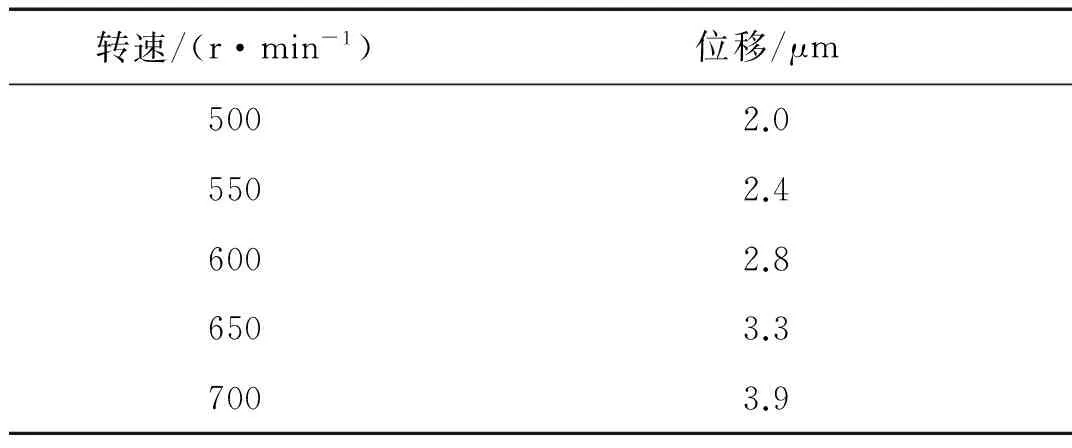

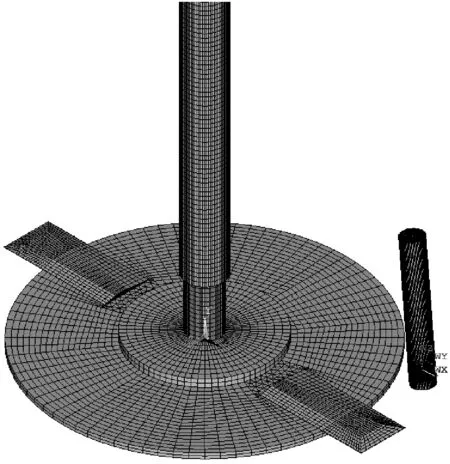

在UG中建立简化模型如图5所示。将质量块固接在刀盘上使之与切割器连为一体,如图6所示。

图5 简化模型Fig.5 Simplifiedmodel图6 质量块模型Fig.6 Qualityblockmodel

通过parasoild转换将切割器导入ANSYS,相关参数设置为:刀轴上端轴承位节点限制径向位移自由度,下端轴承位节点限制径向和轴向位移自由度,切割器仅能绕轴旋转,刀盘前倾角为5°。

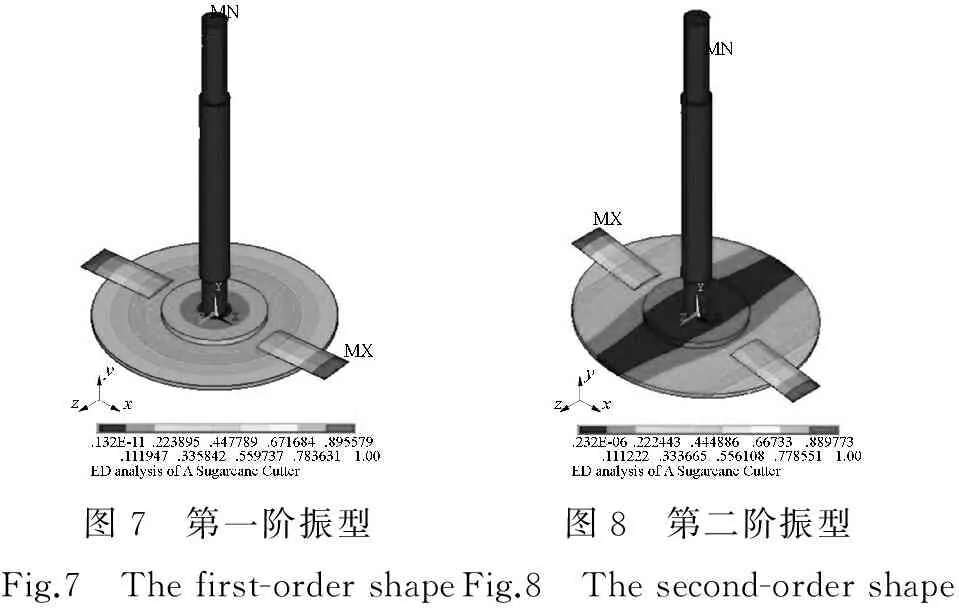

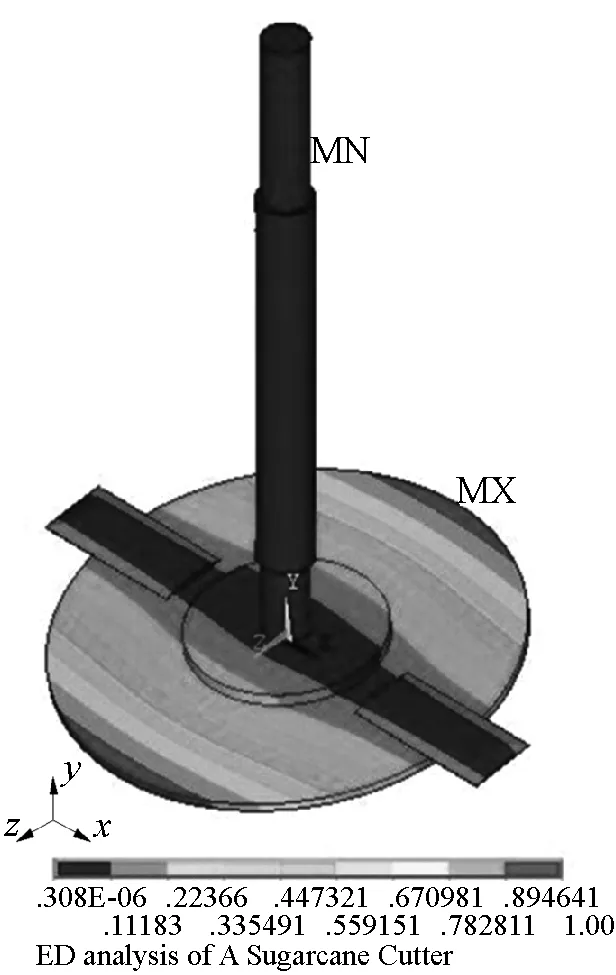

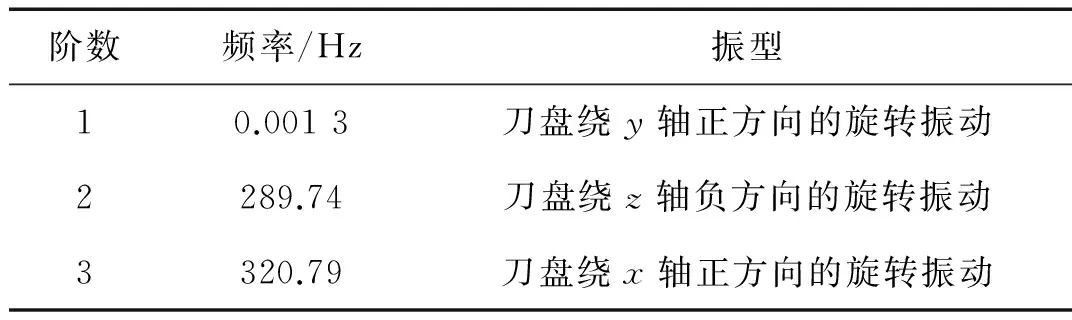

对切割器进行模态分析,找出固有频率及振型。本文采用ANSYS Block Lanczos法来获得切割器的各阶模态,运用该方法能够节约程序运算时间和计算机资源[12],特别适用于对称特征值求解问题。提取前三阶模态振型如图7~9所示,模态结果如表3所示。

图7 第一阶振型Fig.7 Thefirst-ordershape图8 第二阶振型Fig.8 Thesecond-ordershape

图9 第三阶振型

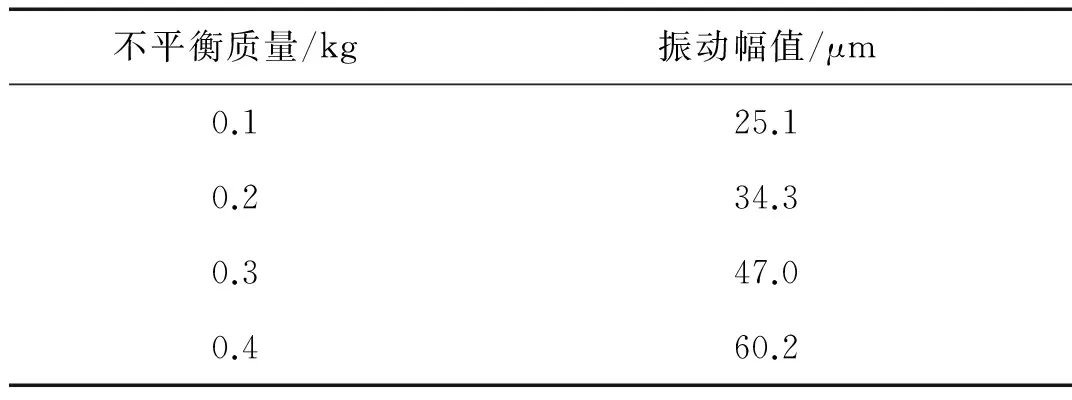

阶数频率/Hz振型10.0013刀盘绕y轴正方向的旋转振动2289.74刀盘绕z轴负方向的旋转振动3320.79刀盘绕x轴正方向的旋转振动

在动力学仿真及物理试验中,刀盘转速范围在 500~700 r/min内,工作频率f=n*2/60,即16.7~23.3 Hz,均远离切割器的前三阶固有频率,因此该切割器有限元模型较为准确。

2.2 振动仿真分析

以不平衡质量、刀盘转速为试验因素,以刀盘振幅为指标,分别在刀盘转速700 r/min和不平衡质量0.1 kg的试验条件下进行单因素虚拟试验,试验结果如表4、表5所示。

表4 不平衡质量可控振幅

表5 刀盘转速可控振幅

表4、表5表明,刀盘振动随着不平衡质量、刀盘转速的增加而加剧,并且不平衡质量对振动幅值影响范围更大,与理论分析一致。

2.3 切割力仿真分析

对甘蔗与切割器组合模型进行网格划分,如图10所示。甘蔗直径为28 mm,甘蔗下端节点自由度全部被限制、无压倾,设置各项切割参数:甘蔗的泊松比Uxy=Uyz=Uxz=0.314,剪切模量Gxz=4.459×108,弹性模量Ex=Ey=1.934×109Pa。

图10 甘蔗与切割器网格划分

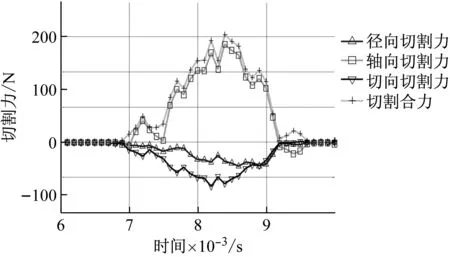

刀片切割甘蔗时产生各向切割力,当无质量块,刀盘转速为600 r/min时,运行LS-DYNA,测量刀刃处节点H20051的切割力曲线,如图11所示。

甘蔗切割时间为0.002 3 s,径向切割力最大值Fxmax=32.7 N,轴向切割力最大值Fymax=189.1 N,切向切割力最大值Fzmax=89.5 N,切割合力最大值FRmax=204.2 N。由图11看出,切割力是由0升到最大再降到0的过程,由于有限元分析蔗材并非连续,故随着甘蔗单元的破坏,切割力出现波动。轴向切割力与刀片

图11 切割力曲线

切割点位移方向相反,阻止刀片振动,当刀片切过一半甘蔗时,此时刀刃与甘蔗接触面积最大,切割摩擦力最大,因此阻力也达到最大,各方向切割力均达到最大值,此时轴向切割力约占总切割力的92.6%。由于刀片作轴向上下振动,甘蔗蔗兜受到刀片轴向切割反作用力的挤压,是引起蔗兜破裂的原因所在。

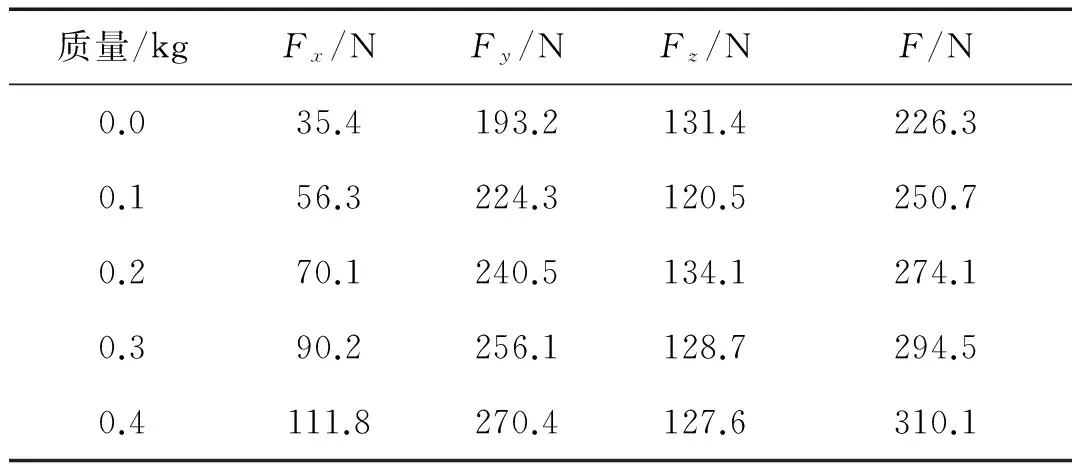

为进一步探究不平衡质量和刀盘转速对切割力的影响,按照上述模型采用虚拟试验的方法,以各方向及合力最大值为指标,以不平衡质量、刀盘转速为单因素虚拟试验的试验因素,仿真结果如表6、表7所示。

表6 不平衡质量对切割力最大值的影响

表7 转速对切割力最大值的影响

由表6、表7可知,随着不平衡质量和转速的增加,砍蔗切割力呈上升趋势。相对于转速,不平衡质量对切割力影响更加显著。

3 切割器振动对切割力影响的物理试验

3.1 试验设备

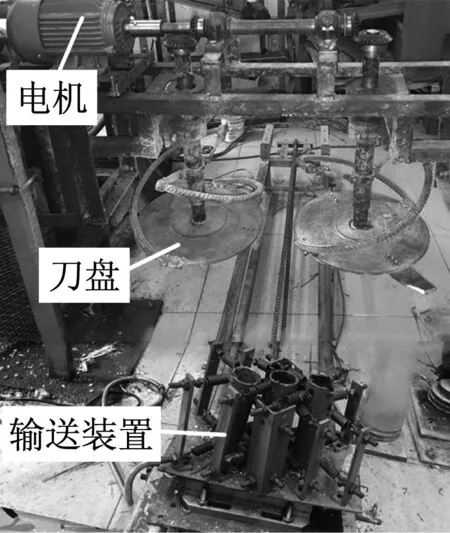

试验在广西大学实验室内的甘蔗切割试验平台进行,如图12所示,由甘蔗切割器台架、三相异步电动机、数字变频控制器、甘蔗夹持输送装置、激光转速表、激光振动测试系统和切割力测试系统组成。其中,切割力测试系统包括石英三相压力传感器、采集卡、电荷放大器与计算机;激光振动测试系统如图13所示,包括激光位移传感器(型号MS2-H50)、控制器(型号LK-G150A)与笔记本电脑。

图12 切割试验平台

图13 振动测试系统

本试验采用双刀盘转动,单刀盘切割,甘蔗夹持进给的方式模拟甘蔗收割过程的运动状态,同时为了减弱压蔗辊对切割力的影响,试验材料选用600 mm的甘蔗。在进行刀盘激振试验时,需要在刀盘上安装质量块,如图14所示。

图14 质量块安装实物图

3.2 数据采集及处理

设置振动测试系统采样频率为5 kHz,采集到的数据为时域信号,以刀盘振幅为试验指标。

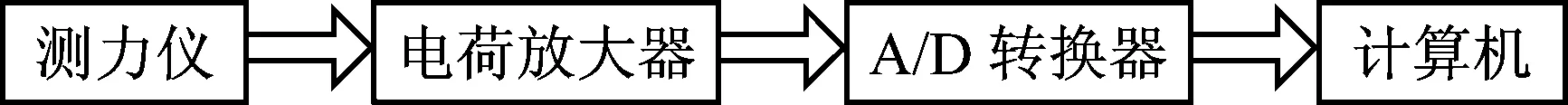

切割力测试系统的工作原理框图如图15所示,使用三个通道分别采集径向X、轴向Y、切向Z三个方向的切割力。为了排除干扰使用前对其进行静态标定,设置采样频率为20 kHz,使得测试系统在刀盘一次砍断甘蔗的时间内至少能采集到8个数据点。

图15 切割力测试系统工作原理框图

Fig.15 Working principle diagram of cutting force test system

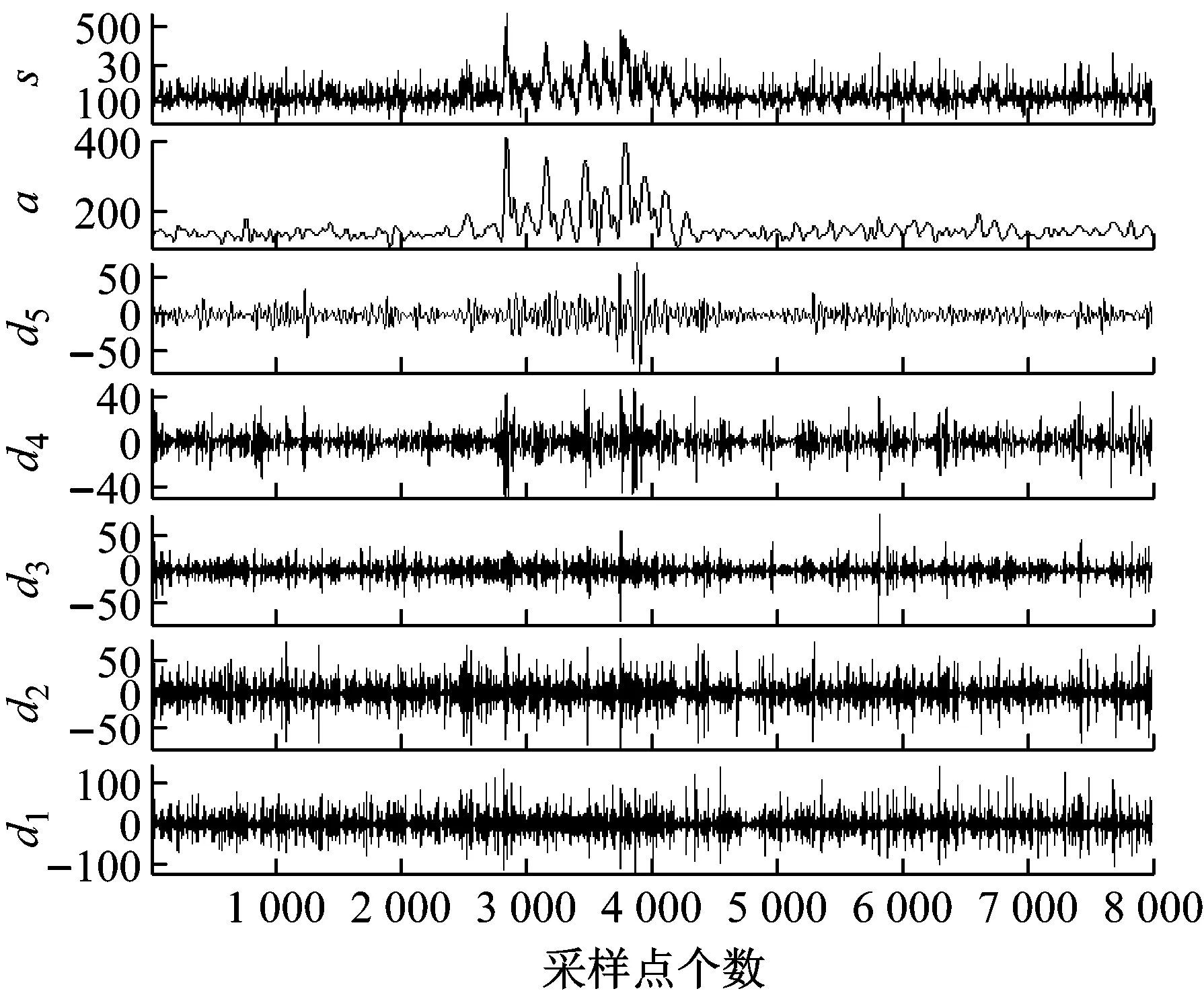

利用MATLAB小波包对切割力时序信号进行降噪处理[13-14],如图16所示,s为切割力原始采样时序数据,经过5次降噪分解后获取降噪后信号a5,以该合力作为试验指标。

(其中d1、d2、d3、d4、d5是切割力的高频部分信号,a5为降噪分解后得到的信号)

图16 切割力小波5次降噪处理结果

Fig.16 Results of wavelet noise reduction of cutting force for 5 times

3.3 试验结果分析

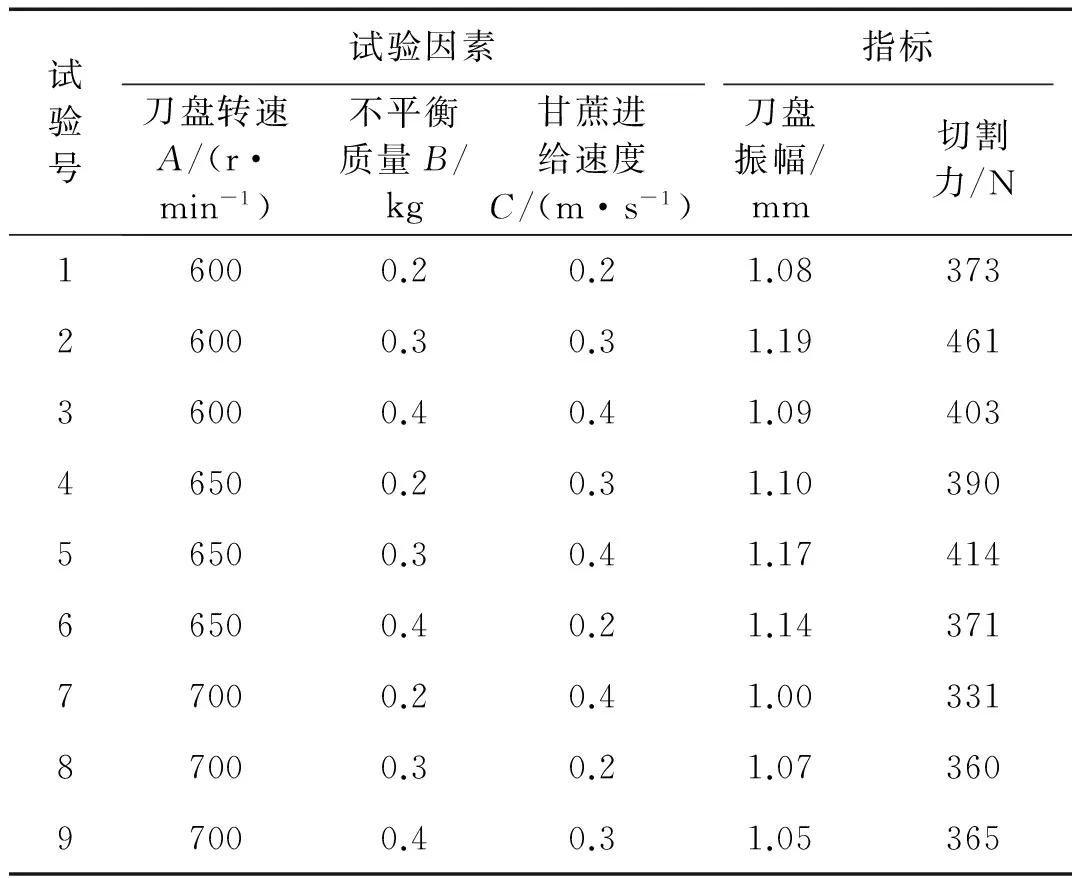

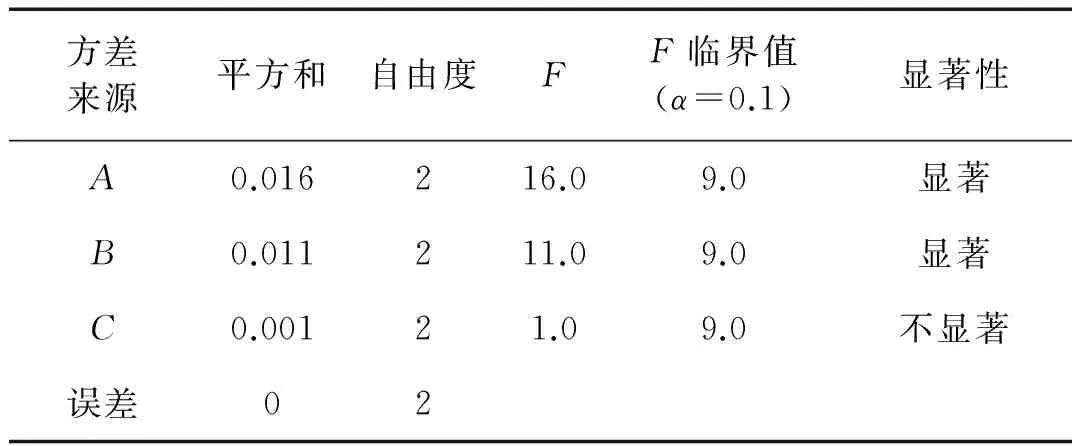

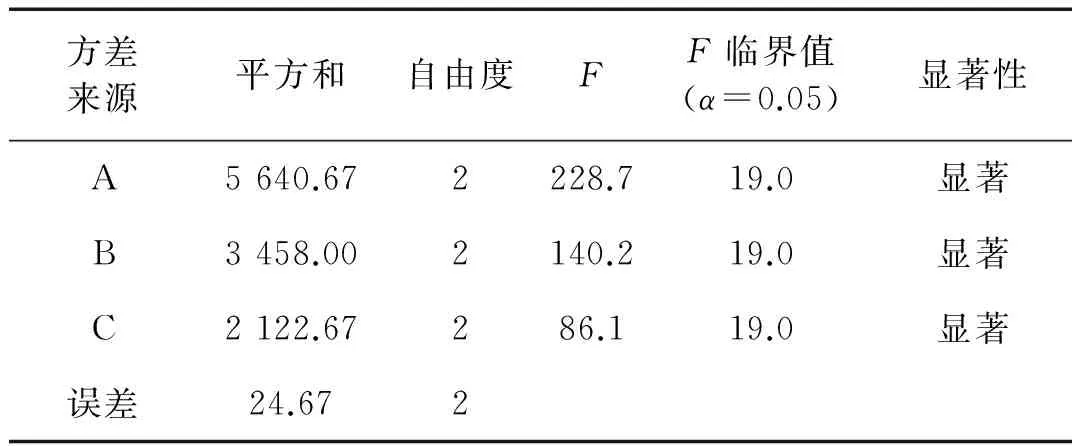

采用正交试验方法,以刀盘转速、不平衡质量和甘蔗进给速度为试验因素,以刀盘振幅和切割力为指标。正交试验结果如表8所示。对刀盘振幅和切割力的方差分析分别如表9、表10所示。

表8 正交试验结果

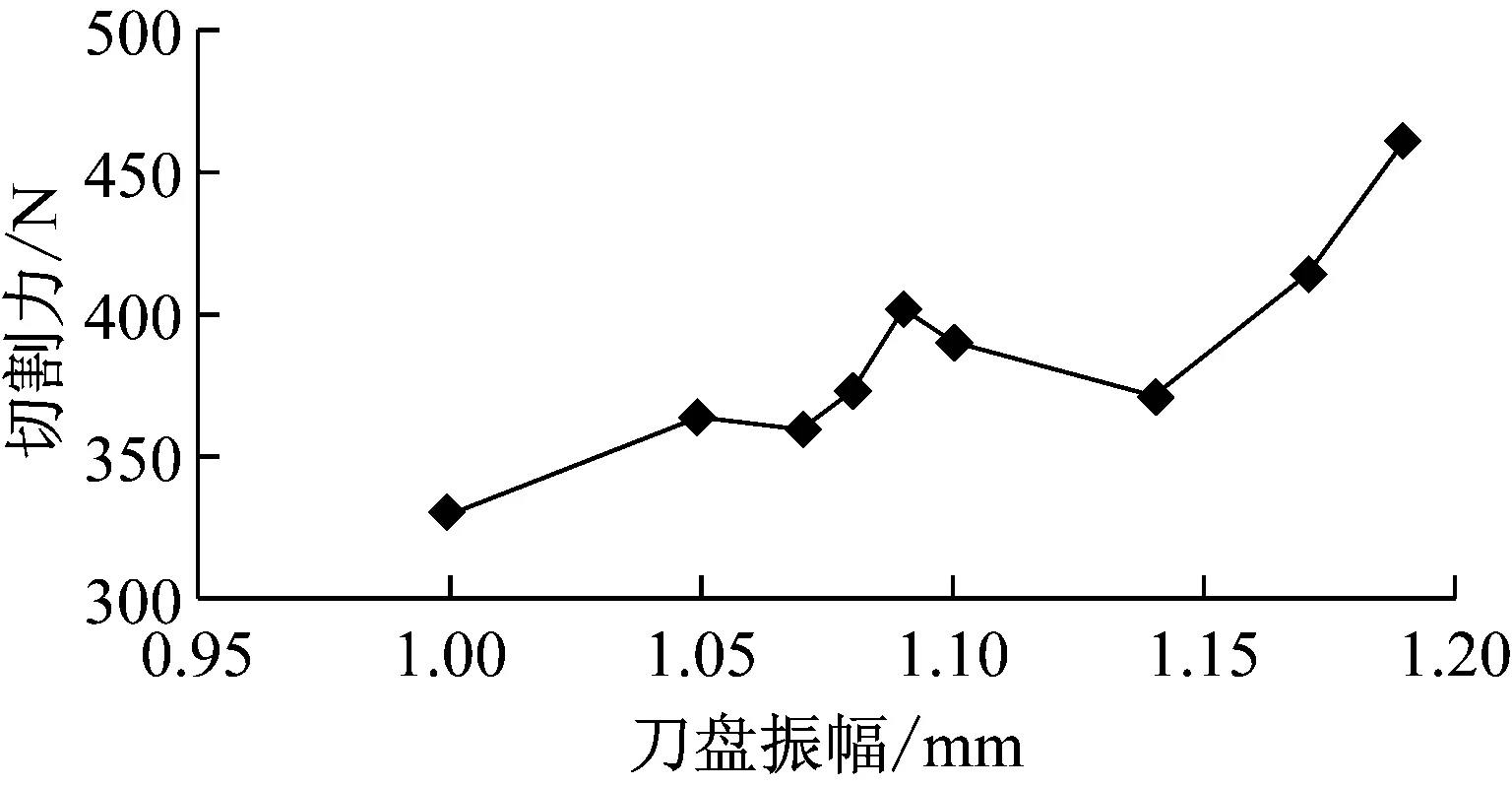

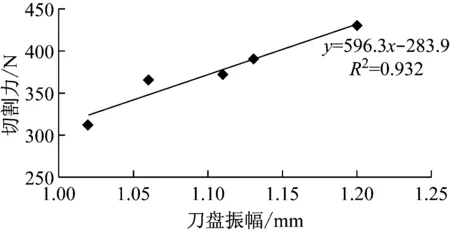

由表9、表10可知,刀盘转速和不平衡质量对刀盘振动具有一般显著影响,刀盘转速、不平衡质量和甘蔗进给速度对切割力均有显著影响。这与仿真分析的结果基本吻合。图17显示,随着刀盘振幅增加,切割力呈增大的趋势。

表9 对振幅影响的方差分析

表10 对切割力影响的方差分析

图17 刀盘振幅与切割力关系曲线

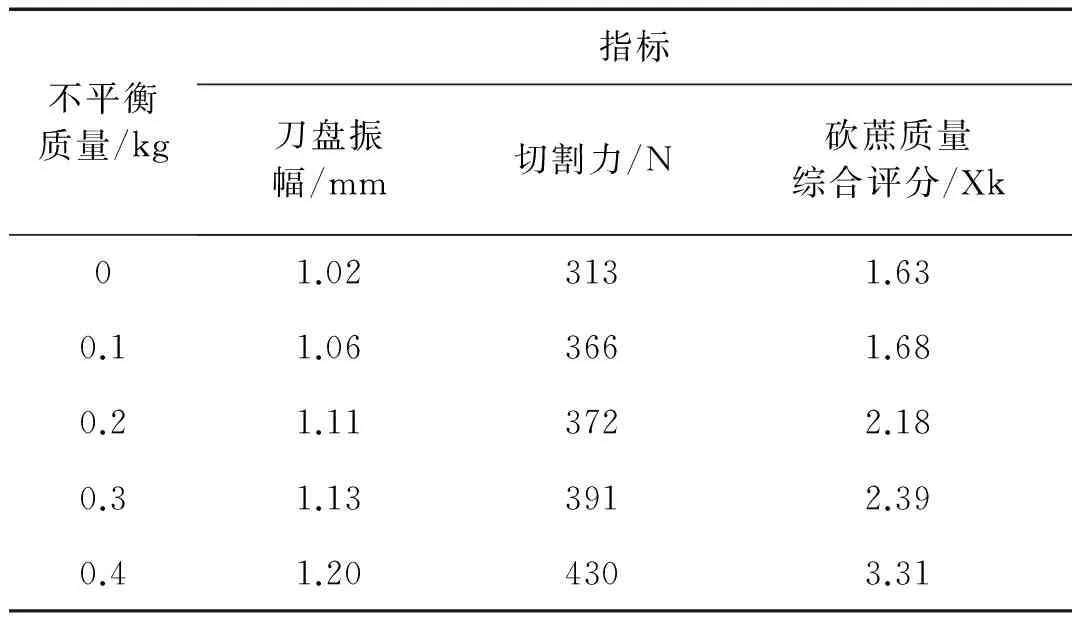

为了进一步探究刀盘振动与切割力、切割力与宿根切割质量的影响关系,以不平衡质量为变量,以刀盘振幅、切割力和砍蔗质量综合评分为指标进行单因素试验[15]。其中,砍蔗质量综合评分是依照文献[15]的模糊综合评分法将一般砍蔗质量的3个指标即裂纹数a、裂纹宽度b、裂纹长度c无量纲化为0~1之间的值,再基于熵值法的加权平均法计算得上述3个指标的权重分别为0.380、0.291、0.328,即:切割质量综合评分为0.38a+0.291b+0.328c。试验仪器与上述正交试验相同,砍蔗刀盘位置不变,甘蔗进给速度为0.3 m/s,刀盘转速500 r/min,不平衡质量从0到0.4 kg,每组试验进行5次重复试验。试验结果如表11所示。

通过对实际切割力与仿真切割力相关性分析得到相关系数0.96,说明试验数据有效。对刀盘振幅与切割力回归分析,线性拟合曲线如图18所示。两者相关系数0.97,误差为12.72,即可控振动与切割力存在高度相关且误差很小。当振幅范围在1.02~1.20 mm时,切割力呈线性上升趋势,线性拟合曲线为y=596.3x-283.9,随着刀盘振动增加,切割力也相应增加。通过对切割力与砍蔗质量的相关性分析得到相关系数0.90,随着切割力增大,砍蔗质量变差,甘蔗断面裂纹增多,裂缝较长较宽。

表11 不平衡质量的单因素试验结果

图18 线性拟合曲线

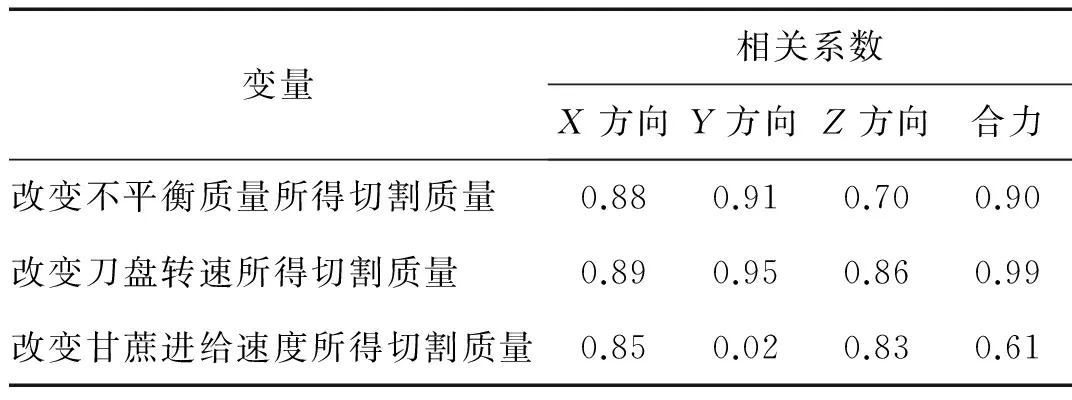

分别以刀盘转速、甘蔗进给速度为试验因素,以切割力和砍蔗质量综合评分为指标,在不同试验条件下进行单因素试验。对各方向切割力与切割质量进行相关性分析,将各组相关性分析的结果列表如表12所示。

表12 切割力与切割质量相关性

表12表明,各个方向的切割力都会影响甘蔗的切割质量。其中,通过改变不平衡质量、刀盘转速产生的轴向切割力与切割质量有高度的相关性;当改变甘蔗的进给速度时,主要是通过径向和切向切割力来影响切割质量。

4 结 论

(1)本文通过设计不平衡质量块来构建激振源,模拟切割器的动不平衡,实现了刀盘振动可控,通过力学计算、仿真验证了试验的可行性。

(2)结合仿真和试验的方法,比较和分析了刀盘振动对切割力和宿根切割质量的影响。结果表明:振动对切割力影响显著,当振幅范围在1.02~1.20 mm时,切割力呈线性上升趋势,随着刀盘振动增加,切割力也相应增加;砍蔗质量随着切割力的增大而变差。

(3)砍蔗试验表明,各个方向的切割力都会影响甘蔗的宿根切割质量,且轴向切割力对切割质量影响最大;改变甘蔗的进给速度主要是通过径向和切向切割力影响切割质量;改变刀盘振幅则主要是通过轴向切割力影响切割质量。因此,控制切割器的振动对于控制切割力和甘蔗的宿根切割质量都具有重要意义。

[1] 程绍明,王俊,王永维. 我国整杆式甘蔗联合收割机的现状和问题[J]. 现代农业科技,2013(20): 193-194.

CHENG Shaoming, WANG Jun, WANG Yongwei. Study on status and problems of whole stalk sugarcane combine harvester in China[J]. Modern Agricultural Science and Technology,2013(20): 193-194.

[2] 区颖刚. 我国甘蔗生产机械化发展战略研究[C]//2011年甘蔗产业发展论坛暨中国作物学会甘蔗专业委员会14次学术讨论会论文集(广东).广东:广州甘蔗糖业研究所,2011: 220-229.

[3] 曾志强,区颖刚,解福祥,等. 切断式甘蔗联合收获机的试验与分析[J]. 农机化研究,2012(9): 164-166.

ZENG Zhiqiang, OU Yinggang, XIE Fuxiang, et al. Experiment and analysis on cut type sugarcane harvester[J]. Journal of Agricultural Mechanization Research, 2012(9): 164-166.

[4] GUPTA C P, ODUORI M F. Design of the revolving knife-type sugarcane basecutter[J]. American Society of Agriculture Engineer, 1992, 35(6): 1747-1752.

[5] RAZAVI J, KARDANY M, MASOUMI A. Effects of some cutting blades and plant factors on specific cutting energy of sugarcane stalk[C]//IIth CIGR, Hosted by the Canadian Society for Bioengineering. Québec City, Canada: CSBE/SCGAB, 2010.

[6] 卿上乐,区颖刚,刘庆庭. 土壤支撑下甘蔗茎秆的内力和变形[J]. 华中农业大学学报,2005, 10(36): 109-113.

QING Shangle, OU Yinggang, LIU Qingting. Intenral forces and distortions of sugarcane stalks in the conditions of soil support[J]. Journal of Huazhong Agricultural, 2005, 10(36): 109-113.

[7] 刘庆庭,区颖刚,卿上乐,等. 光刃刀片切割甘蔗茎秆时根茬破坏力学分析[J]. 农业机械学报,2007, 38(9): 51-55.

LIU Qingting, OU Yinggang, QING Shangle, et al. Mechanics analysis on stubble damage of sugarcane stalk during cutting by smooth-edge blade[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(9): 51-55.

[8] 王鹏,魏道高,杨丹彤,等. 轴承间隙对甘蔗切割器系统振动特性影响研究[J]. 农业装备与车辆工程,2013(7): 6-9.

WANG Peng, WEI Daogao, YANG Dantong, et al. Research on the influence of bearing clearance on vibration characteristics of sugarcane cutter[J]. Agricultural Equipment & Vehicle Engineering, 2013(7): 6-9.

[9] 向家伟,杨连发,李尚平. 小型甘蔗收获机切割器试验研究[J]. 农业工程学报,2007(11): 158-163.

XIANG Jiawei, YANG Lianfa, LI Shangping. Experimental investigation of the basecutter for minitype sugarcane harvester[J]. Transactions of the Chinese Society of Agricultural Engineering, 2007(11): 158-163.

[10] 刘鸿文. 材料力学[M]. 4版. 北京:高等教育出版社,2004.

[11] 杨立军,张勇. 叠加原理在刚体静力学中的应用[J]. 陕西科技大学学报,2005(2): 70-72.

YANG Lijun, ZHANG Yong. Application of superposition principle in rigid body statics[J]. Journal of Shaanxi University of Science & Technology, 2005(2): 70-72.

[12] 张洪才. ANSYS 14.0理论分析与工程应用实例[M]. 北京:机械工业出版社,2012.

[13] 朱来东,廉小亲,江远志. 小波变换在信号降噪中的应用及MATLAB实现[J]. 北京工商大学学报(自然科学版), 2009(2): 46-49.

ZHU Laidong, LIAN Xiaoqin, JIANG Yuanzhi. Application of wavelet transform in signal de-noising and realization with MATLAB[J]. Journal of Beijing Technology and Business University(Natural Science Edition), 2009(2): 46-49.

[14] 章浙涛,朱建军,匡翠林,等. 小波包多阈值去噪法及其在形变分析中的应用[J]. 测绘学报,2014(1): 13-20.

ZHANG Zhetao, ZHU Jianjun, KUANG Cuilin, et al. Multi-threshold wavelet packet de-noising method and its application in deformation analysis[J]. Acta Geodaetica et Cartographica Sinica, 2014(1): 13-20.

[15] 麻芳兰,何玉林,李尚平,等. 甘蔗收获机切割性能的模糊综合评价与优化[J]. 农业机械学报,2006, 37(12): 79-84.

MA Fanglan, HE Yulin, LI Shangping, et al. Analysis on fuzzy comprehensive evaluation and optimization of cutting performance of sugarcane harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(12): 79-84.