减火坑对烧成制度和传热强化影响的理论研究

2018-02-27宫小龙汤永智刘中良

宫小龙 ,汤永智 ,冯 青 ,刘中良

(1. 景德镇陶瓷大学 材料科学与工程学院,江西 景德镇 333403;2. 北京工业大学 环境与能源工程学院,强化传热与过程节能教育部重点实验室,北京 100124)

0 引 言

三千至四千年前,随着拱顶窑炉砌筑技术的诞生新型陶瓷窑炉结构运用而生,其中在南方潮湿环境中龙窑的应用使得窑炉保温性能和升降温速率得到大幅度提高。历经唐宋陶瓷烧成技术快速发展时期,龙窑“长、宽、缓”结构逐渐完善成型,其陶瓷制品置于匣钵中烧制而成[1]。南窑为发掘迄今全国最长的唐代龙窑,因其瞩目的考古价值成为2013年“全国十大考古新发现”。南窑遗迹的出土将“世界瓷都”景德镇的制瓷历史向前推进了200年,也填补了景德镇瓷器烧造窑炉形制最早形态的空白。乐平南窑的发掘有六大考古成果,其中之一便是最早使用减火坑技术,减火坑也因此载入了古代龙窑的史册[2]。减火炕技术,即在古代陶瓷窑炉窑床上往下挖一定深度的方坑,引导火焰向下,有效地调节窑炉室内的抽力,使窑内温度均匀、烟气流速减缓,从而有利于陶瓷制品在弱还原火焰中高质量烧成。南窑的发掘再现了唐代景德镇陶瓷制造业的繁荣盛况以及景德镇地区陶瓷制造工艺、烧成技术和窑炉制造技术的先进程度[3]。

古代陶瓷窑炉有别于现代陶瓷窑炉可以利用人工智能PID自动控制窑内烧成制度[4-5]、局部节能优化[6]或通过换热器和流体机械循环利用余热节能[7]。龙窑“长、宽、缓”结构虽然可以提高烧制陶瓷制品速率,提高保温性能,但龙窑依然面临着窑内抽力大、窑内烧成制度不易控制等缺陷。而减火坑技术的应用可以有效的解决龙窑窑内烟气流速大问题,同时又保持了窑内稳定的烧成制度和陶瓷制品传热速率环境。本文主要通过简化的理论模型对减火坑附近的烧成制度和陶瓷制品的传热系数进行了详细的分析讨论,并从理论上印证了龙窑减火坑技术及其附近陶瓷制品分布方式等考古发现的合理性和科学性,从而彰显古代劳动人民的智慧结晶。

1 南窑减火炕遗址信息

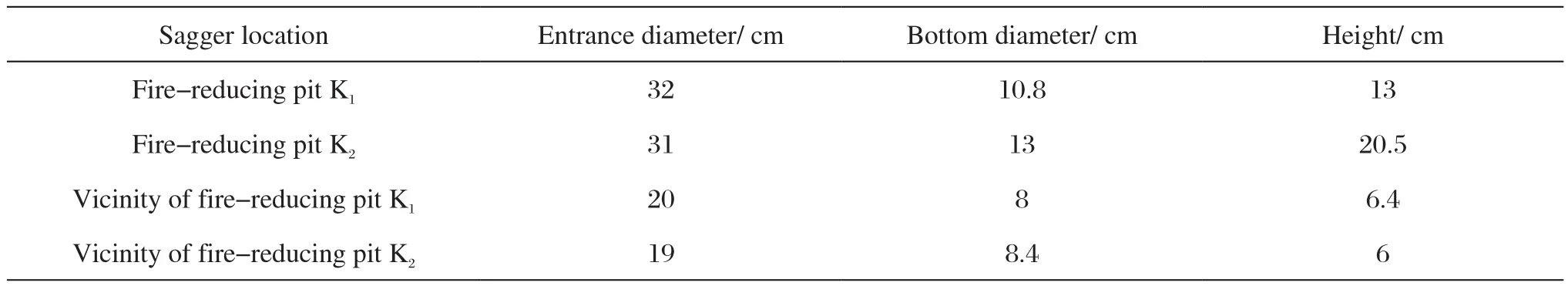

景德镇南窑遗址位于乐平市接渡镇南窑村窑山上,是迄今景德镇境内已知的最早窑业遗址,因其特有的考古价值令人瞩目,南窑主体结构参数如表1所示。减火坑技术也因最早在龙窑中使用而成为南窑六大考古成果之一,其主要结构参数如表2所示。为了进一步详细了解减火坑技术对烧成制度和窑内陶瓷制品稳定换热速率的影响,图1给出了减火坑挖掘现场示意图及分布图,表3给出了出土匣钵分布和主要结构参数。

通过上述图表信息可以得到以下考古信息:(1)减火坑技术会使得局部流道有效流通面积大幅增大。(2)减火坑内支柱和出土匣钵尺寸相比于其附近支柱和出土匣钵尺寸明显偏大。(3)减火坑内及其附近支柱大致以顺排形式排放,减火坑尾迹区支柱相对较密,即陶瓷制品摆放较密。

2 减火坑处烟气流速和烧成制度的理论分析

无论是现代辊道窑、隧道窑还是古代龙窑在烧制制品时保持窑内烧成制度的稳定性十分重要,只有在稳定适宜的烧成制度下才能保证陶瓷制品的质量。因此减火坑技术的应用需要在保证烧成制度稳定前提下,去改善窑炉某些方面的不足。本节主要通过理论分析减火坑附近烧成制度和烟气流速,以印证龙窑减火炕技术的合理性和科学性。

为了使问题得到适当简化便于理论分析求解,又能保持实际问题的基本特点,做出如下假设:(1)忽略减火坑处的倾斜角及其附近流体密度和重力势能的变化。 (2)忽略窑门入火通道气体密度的变化;假设窑体外壁绝热,窑炉旁辅助燃烧室提供热量与窑体吸收热量收支平衡。 (3)假设烟气为理想气体,服从稳定流动且不对外界做功,同时忽略挡板和窑墙等对烟气流速的阻力影响。 (4)假设龙窑空窑调试状态下烧成制度稳定,满窑时烧成制度也能达到相应的稳定状态。

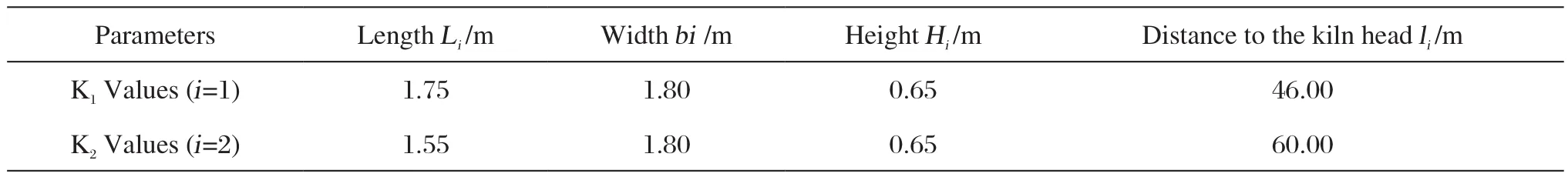

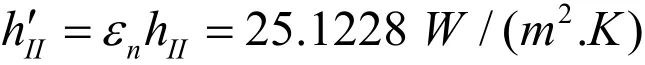

表1 南窑主体结构参数Tab.1 Main structural parameters of Southern kiln

表2 减火坑主要结构参数Tab.2Main structural parameters of fire-reducing pit

表3 出土匣钵分布和主要结构参数Tab.3 Distribution and main structural parameters of unearthed Saggers

图1 南窑减火炕遗迹挖掘现场示意图及分布图[3]Fig.1 Excavation site and location of the fire-reducing pit for Southern Kiln [3]

2.1 减火坑前端烟气流速

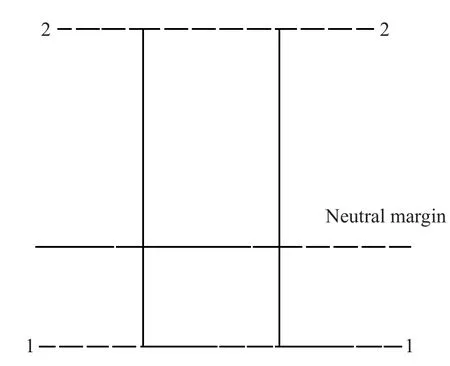

古代龙窑中陶瓷制品在烧制过程中所需的热量主要由窑头燃烧室供应,通过入火通道传递到窑内,因此在研究减火坑处的烧成制度前需要先确定其前端的烟气流速。窑头燃烧室的结构简图如图2所示,其中窑门入火通道底截面1-1处为微正压,入窑截面2-2处为微负压,显然零压面位于两截面之间。以零压面为基准,则通过入窑截面2-2吸入烟气的气体体积流量Ψ(μ为流量系数)[8],

式中P0为零压面压力,P2为入窑截面压力,ρ0为参考基准密度,T0为参考基准温度。

烟气从窑门入窑截面到减火坑K1过程可视为一个封闭系统。烟气在流道中受到自身重力、浮力以及墙壁摩擦力的共同作用。由于气体的质量较小,其所受到的重力和摩擦力相对于浮力而言可以不加以考虑,引入矫正系数消除这一影响。则烟气在窑内流动的推动力可以表示为:

图2 窑头入火通道结构简图Fig.2 Structural diagram of kiln head fire-in passage

烟气沿程加速度为:

假设烟气沿程流动过程中满足匀加速直线运动则有:

同时烟气满足理想气体性质:

求解上述方程组有:

式中,ρ1, ρ2分别为入窑截面和减火坑前端烟气密度;t1, t2分别为入窑截面和减火坑前端烟气温度,V1为减火坑前端烟气速度。

其中,ρ0=1.32 kg/m3, t0=273 K, μ=0.81, =0.80, g=10 m/s2, P0=0 Pa。

其他经验数据取值为:P2=3 Pa,T=1523 K,t1=T=1523 K, t2=1473 K。

其中,T参考入窑一般经验温度,t2参考陶瓷制品所需最佳烧结温度。解得减火坑K1前缘速度V1=1.953 m/s。

2.2 窑减火坑附近烟气状态参数

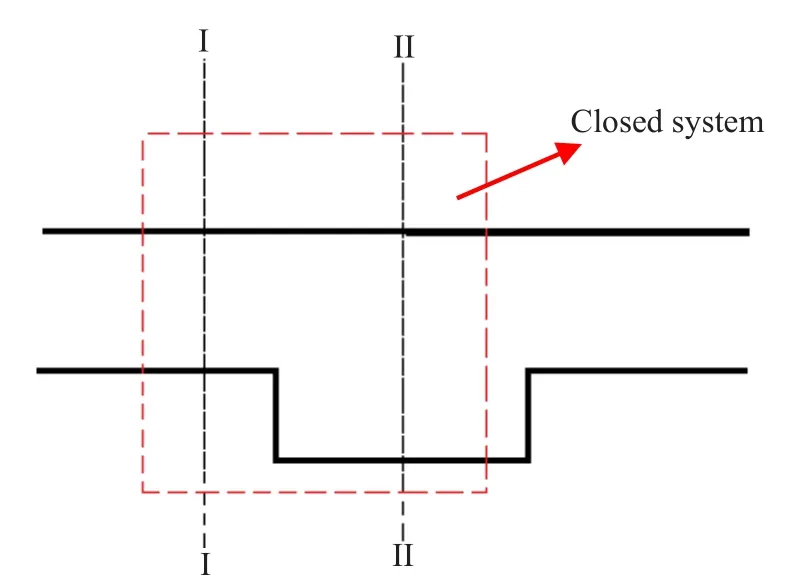

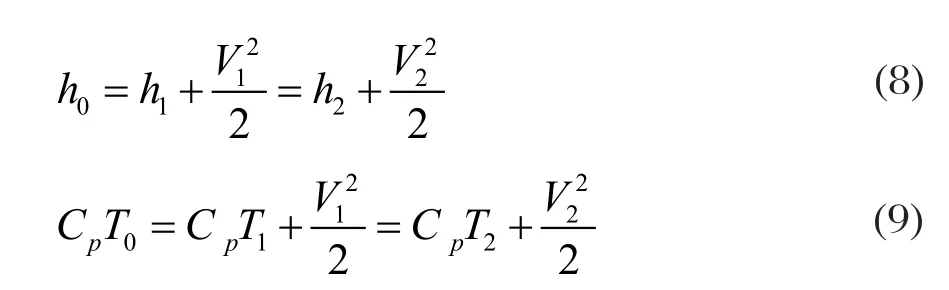

龙窑减火炕结构简图如图3所示。根据模型的假设,忽略减火炕附近流体密度和重力势能的变化,理想烟气服从稳定流动且不对外界做功。以减火坑I-I截面和II-II截面前后作为一个封闭系统,系统进出能量守恒。工质处于绝热不对外做功的稳定流动过程中,任一截面上工质的动能和焓的总和保持不变,即烟气滞止焓h0不变。则有:

图3 减火坑结构简图Fig.3 Structural diagram of fire-reducing pit

稳定流动过程中工质流过截面I-I和截面II-II满足连续性方程:

式中,h1/h2、V1/V2、T1/T2和A1/A2分别为空窑时减火坑截面I-I和截面II-II处的比焓、速度、温度和流通面积;Cp为减火坑处的定压比热。

其中:A1=A=3.51 m2,A2=A1+ b1H1=4.65 m2,T1= t2=1473 K, V1=1.953 m/s, Cp=1.340 kJ/(kg.K)。

联解上式可得:V2=1.474 m/s,T2=1473.61 K。

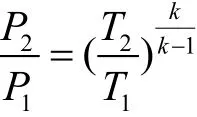

由模型假设可知截面I-I到截面II-II可看作绝热过程,则烟气的基本状态参数间满足:

其中,k为烟气绝热指数,k=1.4。可得P2=-3.0045 Pa。

为了便于分析引入减火坑技术对局部烧成制度的影响,引入各参数变化率η。则有,速度的变化率: ηV=(V1- V2)/V1=24.68%;温度的变化率:ηT=(T2- T1)/T1=0.041%;压力变化率:ηP=(P2- P1)/P1=0.15%。

通过上述状态参数的理论计算分析可知:烟气流经减火坑处速度降低24.68%,速度减缓可有效引导火焰向下,有利于调节窑内温度的均匀性,便于烧结;而减火坑附近温度和压力基本保持不变,对窑内烧成制度的影响较小,有利于维持窑内烧成制度的稳定性。减火坑技术的应用有效地克服了由于龙窑长、几何压头大、烟气流速大和传热效率低等缺陷,具有很高的适用性和科学性。

3 减火坑技术传热强化理论分析

上一节的理论分析结果表明,虽然减火坑附近的温度制度和压力制度基本保持不变,但烟气流速却发生较大变化,显然烟气流速的变化会对窑内制品的换热强化作用产生影响。为了使窑内烧成环境稳定,则必然需要通过装窑密度或是不同大小的陶瓷制品去平衡这一速度差异。而考古现场的发现证实了这一点:减火坑内及附近出土匣钵的尺寸大小存在一定的差异,其中减火坑内为大尺寸匣钵,而附近为小尺寸匣钵。此外,减火坑上下游支柱顺排排数虽然相同,但下游支柱间明显较密。为了进一步科学地解释上述现象,本节主要针对减火坑技术传热强化作用进行理论分析。为了简化传热强化过程便于理论分析求解,做出如下假设:

(1) 陶瓷制品在窑内可视为一定当量直径的竖管,其当量直径即为特征长度。

(2) 陶瓷制品在窑内受热模型可视为流体横掠管束受热模型。

(3) 忽略南窑窑墙、装制品匣钵的能量耗散,窑内制品的装窑至距窑顶C=0.3 m处。

(4) 微负压工况烟气的物性参数以标准大气压工况物性参数作为参考。

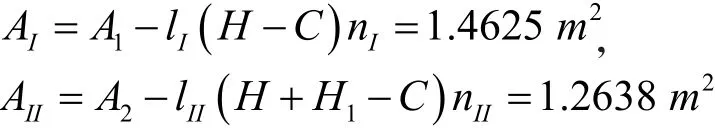

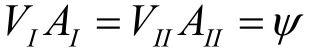

3.1 满窑时减火坑附近传热系数

从考古现场出土匣钵分布和主要结构参数可以看出减火坑内烧制的为大型制品,而减火坑附近烧制的为小型制品。为便于分析,假设减火坑(IIII截面)及其附近(I-I截面)烧制的各为一种制品,以其平均当量直径作为特征长度计算。鉴于匣钵底径偏小其外围直径基本都接近口径的特殊结构,以口径作为当量直径。则有,I-I截面特征长度:lI=(19 cm + 20 cm)/2=19.5 cm,II-II截面特征长度:lII=(31 cm + 32 cm)/2=31.5 cm,从考古现场可得到,减火坑附近(I-I截面)和减火坑内(II-II截面)陶瓷制品排布满足顺排方式,其顺排排数分别为:nI=7, nII=5。则I-I截面和II-II截面处的流通面积AI和AII分别为:

满窑时入火通道吸入烟气体积流量基本保持不变,窑内流道任一截面处满足连续性方程。假设I-I截面和II-II截面的烟气流速分别为VI、VII,则有,

解得:VI=4.687 m/s, VII=5.424 m/s.

根据模型的假设可知,I-I截面和II-II截面都满足流体横掠管束传热关联式,即满足ZhuKausKas关联式[9]。由上一节理论分析可知:I-I截面和II-II截面温度基本相等,因此可以将减火坑及其附近烟气的物性参数视为不变,其特征温度取1473 K。烟气取对应标准大气压下的各项物性参数为:ρ=0.240 kg/m3,λ=12.62×10-2W/(m·h), ν=221.0×10-6m2/s, Prf=0.56,Prw=0.57, Cp=1.340 kJ/(kg.K)。

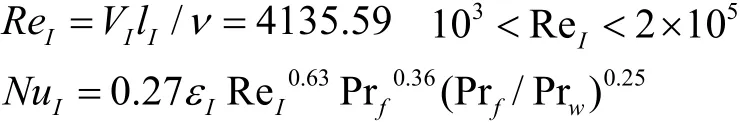

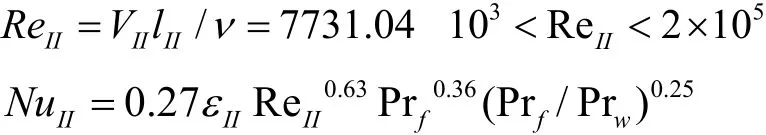

I-I截面:

其中,εI为管排修正系数,nI=7时, εI=0.954。则I-I截面处的传热系数:

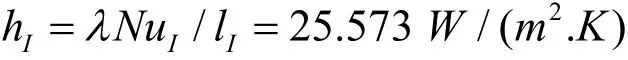

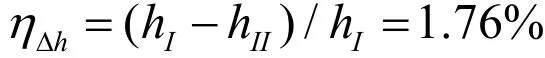

II-II截面:

其中,II为管排修正系数,nII=5时, εII=0.928。则II-II截面处的传热系数:

考虑到烟气的辐射在整个容积中进行,减火坑处气体辐射容积增大,气体平均射线程长增大,相对减火坑附近高温气体辐射能力增强,综合换热强度也随着增大。假设减火坑附近相同辐射容积对换热强度的影响相同,引入矫正系数n对减火坑增大的辐射容积进行修正,εn=1.1。则有

因此截面II-II与截面I-I处实际传热系数偏差:

通过上述理论计算分析可知:虽然减火坑内和减火坑附近烟气流速存在一定的差异,烧制陶瓷制品的大小和顺排排数也存在较大的差异,但两处的换热系数基本上相等,窑内换热环境满足稳定的换热速率,有利于陶瓷制品烧成。同时也使得考古发现在理论上得到了印证。

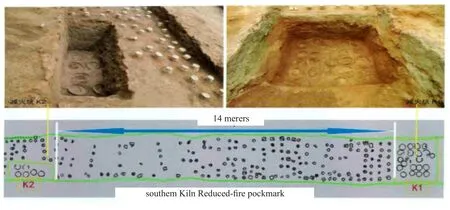

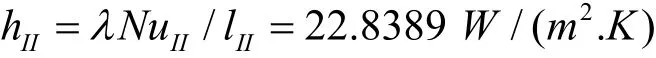

3.2 减火坑尾迹区扰动作用

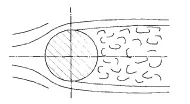

由模型假设可知:烟气绕陶瓷制品流动可以看成绕圆柱体流动,在减火坑处烟气垂直于当量直径为lII的圆柱体流动。

烟气处于亚临界状态,边界层和物面在迎流面上分离,分离点与来流成85°夹角,背流面的整个尾迹区为湍流扰动,如图4所示。而且减火坑处烟气流过的是顺排管束,相当于多个圆柱体扰流的叠加,其背流尾迹区内的扰动作用更加剧烈,湍流更加混乱[10]。由于扰动作用,换热效果显然会得到强化。相对于减火坑前端而言,减火坑后端尾迹区的综合换热系数会有所增大。为保持相同的传热速率,因此尾迹区的陶瓷制品摆放比前端更为紧密,窑内顺排支柱沿程间距减小。

图4 减火坑尾迹区湍流Fig.4 Turbulent flow at the fire-reducing pit trailing end

4 结 论

为了更好地解释乐平南窑考古出土的减火坑技术及其附近陶瓷制品分布方式的合理性和科学性,从而彰显古代劳动人民的智慧结晶。本文通过简化的理论模型对空窑时减火坑附近的烧成制度和满窑时减火坑附近陶瓷制品的传热强化作用进行了详细的分析讨论,可以得出以下结论:

(1)烟气流经减火坑处速度降低24.68%,速度减缓可以有效引导火焰向下,从而利于调节窑内温度的均匀性,便于陶瓷制品烧结;而温度制度和压力制度基本保持不变,从而保证了减火坑及其附近稳定的烧成环境。

(2)虽然减火坑内外烟气流速存在较大差异,但通过烧制不同大小的陶瓷制品和不同的顺排排数可以有效地维持换热速率的稳定性。减火坑内外传热系数基本保持不变,仅相差1.76%,较符合窑内稳定换热速率条件。

(3)减火坑处烟气横向绕流陶瓷制品在尾迹区形成的湍流,增强了流场的扰动作用,从而增大其尾迹区换热强化效果。因此尾迹区的陶瓷制品摆放比前端更为紧密,顺排支柱沿程间距减小。