M40/648碳纤维环氧复合材料热循环效应研究

2018-02-27杨艳斌张永泰翟睿琼姜海富柴丽华

秦 玮,杨艳斌,张永泰,于 强,翟睿琼,姜海富,柴丽华

(1.北京卫星环境工程研究所,北京 100094;2.北京卫星环境工程研究所 可靠性与环境工程技术重点实验室,北京 100094;3.北京工业大学 材料学院,北京 100124)

0 引言

由于良好的力学性能和成熟的制造工艺,碳/环氧复合材料已被大量用于制造航天器的各种结构件,如天线结构、太阳电池阵基板、中心承力筒、桁架等[1-4]。航天器在轨运行期间要经历冷黑环境(地球阴影区)与热真空(地球向阳面)的交互作用,环境温度交替变化。在低地球轨道运行的航天器表面温度一般在172~566 K之间,服役期间要经历数千次甚至上万次的热循环作用[5-7],这对碳/环氧复合材料的环境耐受性提出了严峻考验。

本文针对我国航天器上广泛应用的 M40/648碳/环氧复合材料开展热循环试验研究,分析试验前后材料的质量损失率、层间剪切性能、微观形貌和表面成分,旨在为低地球轨道长寿命航天器用复合材料的选材及性能优化提供参考。

1 热循环试验方案

1.1 试验设备

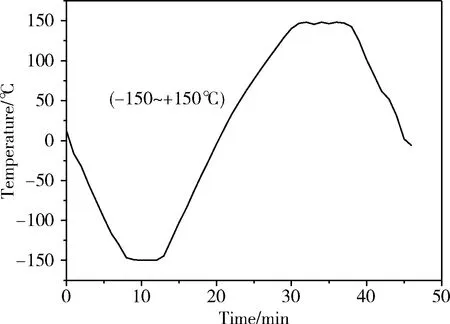

热循环试验在 F-10高低温试验系统内进行。具体试验参数如表1所示。试验材料为碳纤维环氧树脂复合材料,由M40碳纤维和环氧648树脂组成。图1给出了1个循环周期内的温度变化曲线。

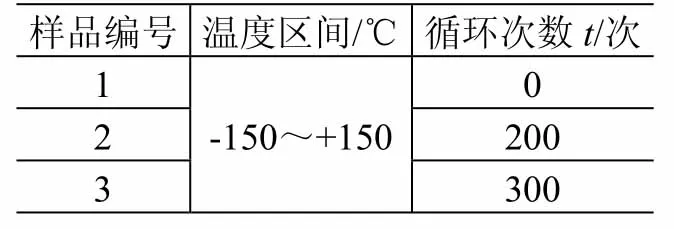

表1 热循环试验参数Table 1 Parameters of thermal cycle test

图1 热循环温度变化曲线Fig.1 Temperature curve for thermal cycling

1.2 试验和测试方法

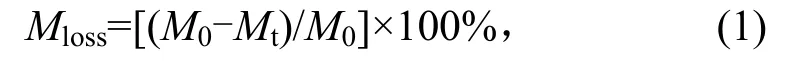

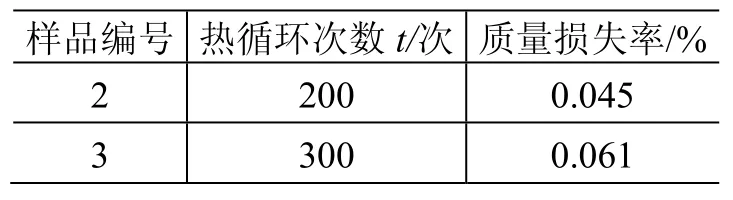

试验后采用德国赛多利斯 ME215S高精度微量电子天平(量程0~210 g,精度10-5g)称量样品质量,并按公式(1)计算材料质量损失率。

式中:Mloss为样品的质量损失率;M0为试验前样品的质量,g;Mt为试验后样品的质量,g。

采用万能材料试验机测试材料的层间剪切性能,测试样品由 M40/648复合材料单向板制成,尺寸为 20 mm×6 mm×2 mm,测试过程按照 GB 3357—1982[8]的测试程序执行。

采用放大倍数为100倍的OLYMPUS GX-51光学显微镜观察样品表面形貌;采用加速电压为15 kV的德国SUPRA55扫描电镜观察样品微观形貌;采用VG ESCALAB MKⅡ X-射线光电子能谱仪分析样品表面成分的变化。

2 结果与讨论

2.1 质量损失率

称量热循环试验前后碳环氧复合材料样品的质量,并通过计算获得了热循环作用下2种样品的质量损失率,见表2。

表2 热循环作用下样品质量损失率Table 2 Mass loss rate of samples under thermal cycle effect

从表中可以看出,热循环作用下材料的质量损失率相对较小,在 0.04%~0.07%之间,质损是由于在热循环过程中材料吸附的水分及材料中小分子挥发造成的[9]。

2.2 层间剪切性能

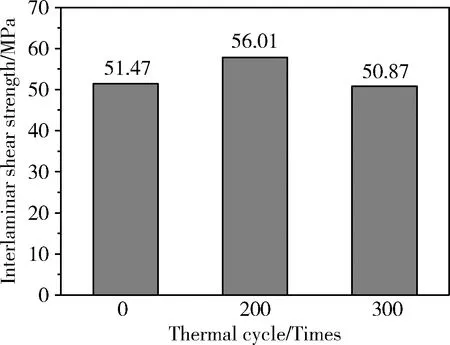

图 2为热循环作用前后样品的层间剪切强度测试结果。由图可见:200次热循环作用后,材料的层间剪切强度有所提高,增加了8.82%,这是由于热循环的作用使得树脂基体发生后固化反应,分子交联密度增加[10-11];而300次热循环作用后,材料层间剪切强度呈现下降趋势,与原始样品相比下降了1.16%。

图2 热循环作用前后样品层间剪切强度Fig.2 Interlaminar shear strength of samples before and after the thermal circle test

热循环对复合材料的影响一般分为2个阶段。

1)热循环作用初期。此阶段复合材料的力学性能有所提高。主要有两方面的原因:一方面是因为复合材料制备过程中的固化工艺使材料内部产生了残余应力,而初期热循环的作用相当于退火效应,有利于复合材料内部的应力释放;另一方面,热循环达到一定温度以上会使得树脂基体发生后固化效应,分子交联密度增加。这两方面的作用导致热循环第一阶段中复合材料力学性能的提高。

2)热循环作用中后期。该阶段由于往复多次的温度循环,复合材料中纤维与树脂基体热膨胀系数不匹配造成了界面位置应力集中,当应力超过了界面结合强度之后,就会出现纤维与树脂界面脱粘,使得力学性能下降。从试验结果中可以看到:200次热循环试验条件对树脂基体与纤维的界面结合强度影响不大,没有造成力学性能的下降,相反的,由于热循环带来基体后固化效应和分子链进一步有序、紧密的排列,使得复合材料力学性能有所提高;而300次热循环作用后由于纤维与树脂的界面脱粘,导致了层间剪切强度的下降。

2.3 表面形貌

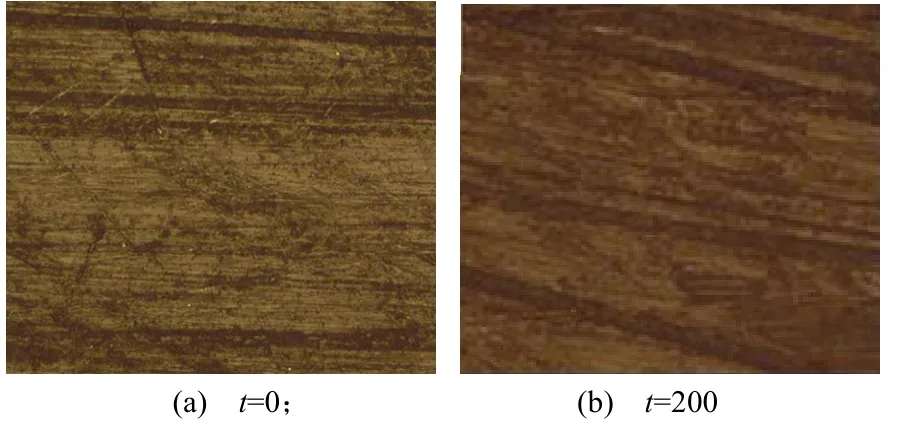

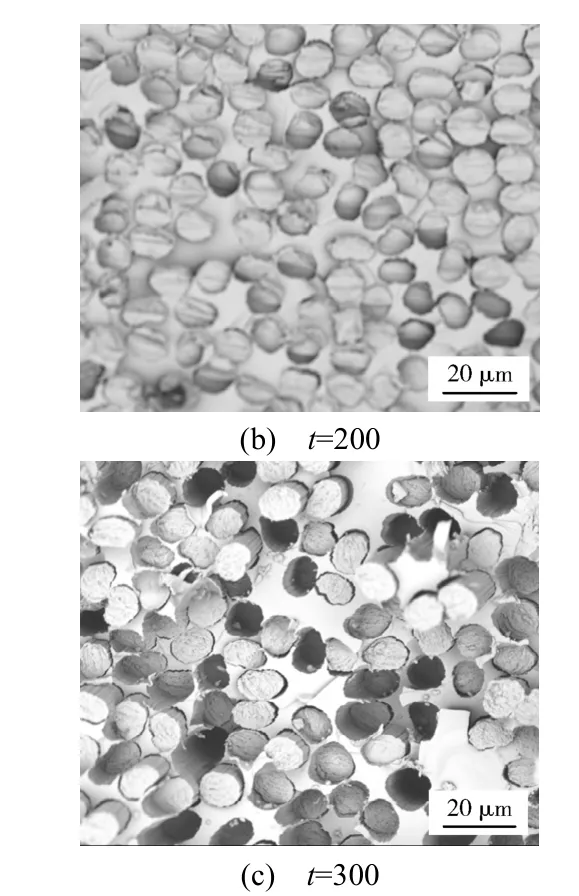

利用光学显微镜对热循环试验前后的样品表面宏观形貌进行了观察,如图 3所示。可以看出,在热循环作用后,材料表面树脂基体颜色略有加深。

图3 热循环试验前后样品表面形貌Fig.3 Surface optical morphology of samples before and after thermal circle test

2.4 SEM形貌

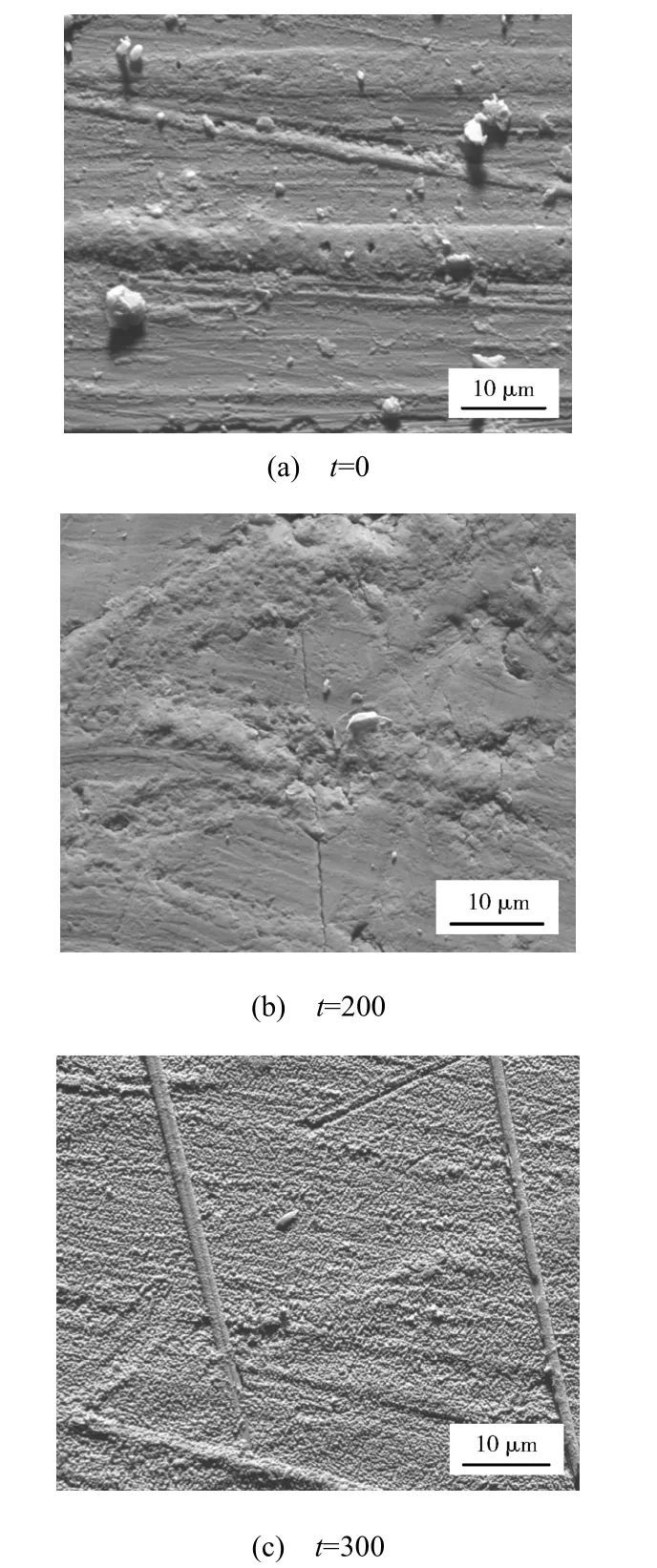

利用扫描电子显微镜(SEM)观察了热循环试验前后样品表面,结果如图 4所示。从图中可以看出:试验前样品表面较为平整,树脂已基本覆盖纤维材料;热循环作用后SEM形貌没有明显变化。

图4 热循环试验前后样品SEM形貌Fig.4 SEM morphology of samples before and after thermal circle test

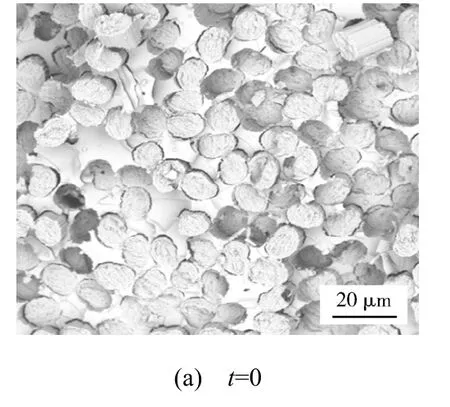

2.5 断口形貌

图 5给出了在热循环作用前后样品断口形貌的 SEM 照片。从图中可以看出:热循环作用前(图6(a)),材料的断口形貌较为平整;经过热循环作用材料断口逐渐呈现凹凸不平的形貌;经300次热循环作用后(图6(c)),复合材料剪切断口纤维被从基体树脂中拔出的现象已较为明显,说明热循环作用造成了纤维与树脂界面的脱粘。

图5 热循环试验前后的样品断口形貌Fig.5 Fracture morphology of samples before and after thermal circle test

复合材料的力学性能受到纤维强度、界面强度和基体树脂强度 3方面影响[12-15]。热循环的作用导致材料层间剪切强度先升后降,其原因主要是:对于未经热循环作用样品,树脂基体在制造过程中存在应力集中现象,在进行层间剪切强度测试时,应力集中的部位优先成为破坏源,造成复合材料整体力学性能的下降;热循环作用初期,基体本身的应力得到了释放,强度提高,与纤维结合更为紧密,导致复合材料层间剪切强度得到了提升,这与 200次热循环作用后的材料层间剪切强度数据一致;随着热循环次数的进一步增加,长期的冷热交变使得树脂基体与纤维的界面脱粘,界面强度下降,从而导致材料力学性能下降,SEM 断口形貌的界面脱粘及纤维拨出现象证实了这一结论。

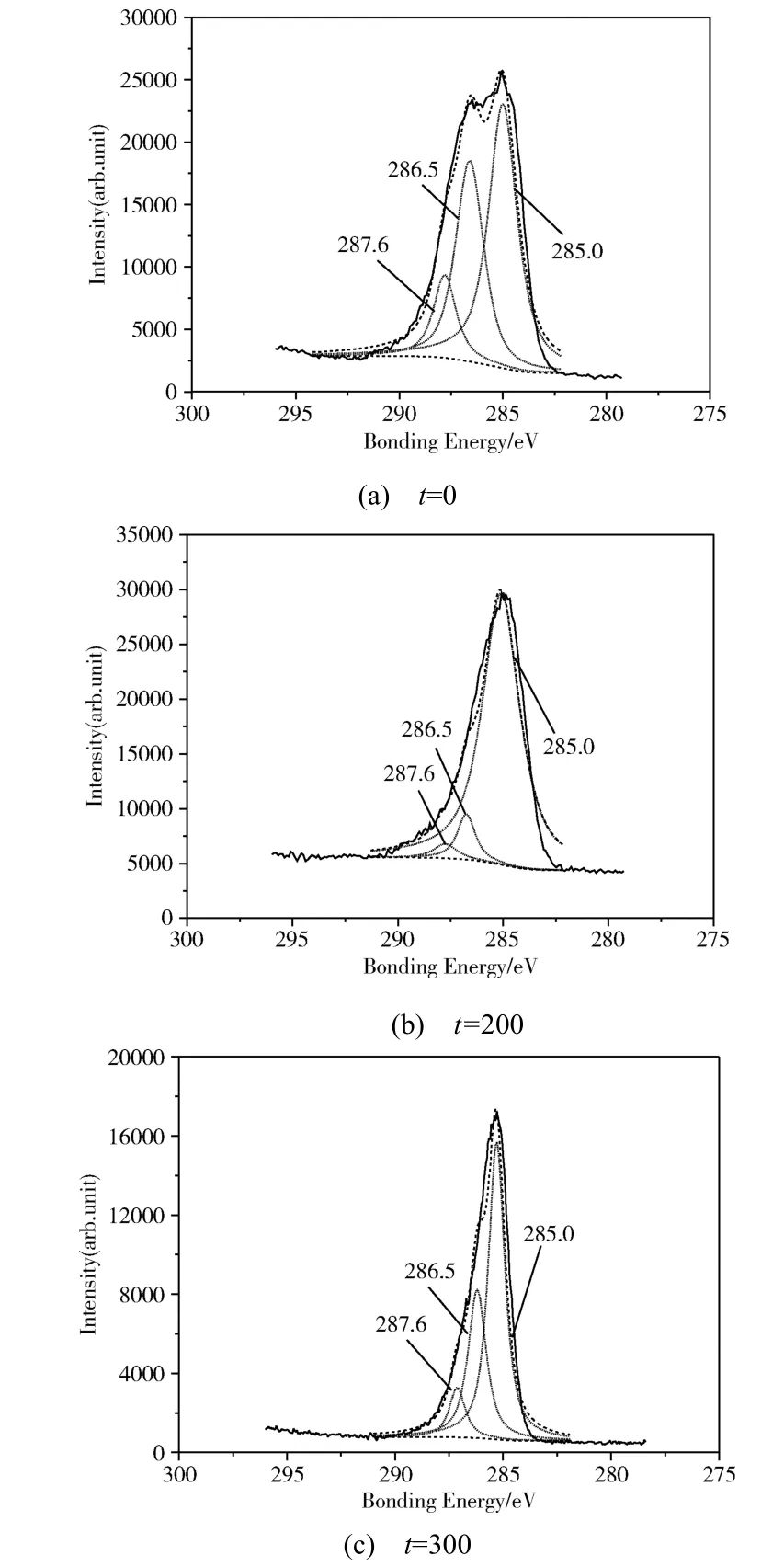

2.6 表面成分及结构

图6为热循环作用后样品C1s峰的XPS分析结果。从图中可以看出:热循环试验前样品的 C峰位由285 eV(C—C键)、286.5 eV(C—O—C键)和287.6 eV(CHO键)组成;200次热循环作用后,285 eV(C—C键)峰值强度增加,287.6 eV(CHO键)和286.5 eV(C—O—C键)峰值强度略有降低;300次热循环作用后,C的3个特征峰强度均呈现下降趋势,说明材料表面碳元素含量降低。热循环过程中,一方面材料中树脂基体发生后固化效应,材料表面分子交联密度增大,另一方面材料中有机小分子物质存在挥发现象,二者综合作用导致材料表面碳含量降低。

图6 热循环试验前后样品表面C1s谱Fig.6 C1s spectrum of samples before and after thermal cycle test

3 结束语

本文对M40/648碳环氧复合材料进行了200~300次热循环试验,温度区间为-150~+150 ℃,得到以下结果:

1)热循环作用后,M40/648碳环氧复合材料产生质量损失,质损率在0.04%~0.07%之间。

2)200次热循环作用后,材料的层间剪切强度有所提高;而 300次热循环作用后,材料层间剪切强度与原始样品相比下降了1.16%。这说明热循环作用对M40/648碳环氧复合材料力学性能影响较为复杂。

3)热循环作用后,M40/648碳环氧复合材料表面形貌变化不大,但断口表面在300次热循环作用后出现界面脱粘,纤维被拔出的现象。

4)热循环作用造成M40/648碳环氧复合材料表面有机分子链交联及小分子物质挥发,致使300次热循环试验后材料表面碳元素含量降低。

(References)

[1]姜利祥,何世禹,杨士勤,等.碳(石墨)/环氧复合材料及其在航天器上应用研究进展[J].材料工程,2001(9):39-46 JIANG L X,HE S Y,YANG S Q,et al.Application of carbon (graphite) fiber/epoxy composites in the spacecraft and the research on their behaviors[J].Journal of Materials Engineering,2001(9): 39-46

[2]章令晖,周宏志,李明珠,等.航天复合材料技术评述[J].高科技纤维与应用,2015,40(3): 22-28 ZHANG L H,ZHOU H Z,LI M Z,et al.Review of aerospace composite technology[J].Hi-Tech Fiber &Application,2015,40(3): 22-28

[3]ZHENG N,HE J,ZHAO D,et al.Improvement of atomic oxygen erosion resistance of carbon fiber and carbon fiber/epoxy composite interface with a silane coupling agent[J].Materials & Design,2016,109: 171-178

[4]GRIGORIOU K,MOURITZ A P.Comparative assessment of the structural performance of carbonepoxy composite and aluminium alloy used in aerospace structures[J].Materials & Design,2016,108: 699-706

[5]都亨,叶宗海.低轨道航天器空间环境手册[M].北京:国防工业出版社,北京,1996: 402-404

[6]刘娇文,高战蛟,周欣欣,等.冷热循环对 M40碳纤维/氰酸脂复合材料影响的试验研究[J].航天器环境工程,2014,32(6): 631-634 LIU J W,GAO Z J,ZHOU X X,et al.Test of thermal cycling on properties of M40 carbon fiber/cyanate ester composites[J].Spacecraft Environment Engineering,2014,32(6): 631-634

[7]SHIN K B,KIM C G,HONG C S,et al.Prediction of failure thermal cycles in graphite/epoxy composite materials under simulated low earth orbit environments[J].Composites Part B,2000,31(3): 223-235

[8]单向纤维增强塑料层间剪切强度试验方法: GB 3357—1982[S]

[9]唐玉生,曾志安,陈立新,等.氰酸脂树脂改进及应用概况[J].工程塑料应用,2004,32(10): 67-69 TANG Y S,ZENG Z A,CHEN L X,et al.Survey of modification and applications of cyanate ester resin[J].Engineering Plastics Application,2004,32(10): 67-69

[10]TOMPKINS S S.Effects of thermal cycling on residual mechanical properties of C6000/PMR-15 graphite polyimide: NASA 82-0710[S]

[11]卢少微,张海军,高禹,等.后固化对复合材料热膨胀系数的影响[J].固体火箭技术,2013,36(2): 246-249 LU S W,ZHANG H J,GAO Y,et al.Effect of post-cure on the coefficient of thermal expansion of composite materials[J].Journal of Solid Rocket Technology,2013,36(2): 246-249

[12]GHASEMI A R,MORADI M.Low thermal cycling effects on mechanical properties of laminated composite materials[J].Mechanics of Materials,2016,96: 126-137

[13]郭成,程羽,尚春阳,等.SiC颗粒增强铝合金基复合材料断裂与强化机理[J].复合材料学报,2001,18(4):54-57 GUO C,CHENG Y,SHANG C Y,et al.Mechanisms on fracture and strengthening of aluminium alloy matrix composites reinforced with SiC particles[J].Acta Materiae Compositae Sinica,2001,18(4): 54-57

[14]SANG Y P,CHOI H S,CHOI W J,et al.Effect of vacuum thermal cyclic exposures on unidirectional carbon fiber/epoxy composites for low earth orbit space applications[J].Composites Part B Engineering,2012,43(2): 726-738

[15]SHIMOKAWA T,KATOH H,HAMAGUCHI Y,et al.Effect of thermal cycling on microcracking and strength degradation of high-temperature polymer composite materials for use in next-generation SST structures[J].Journal of Composite Materials,2002,36(7): 885-895