柴油加氢装置分馏重沸炉的扩能改造

2018-02-26时丕斌赵鹏飞王伟迪

时丕斌,赵鹏飞,王伟迪

中国石油辽河石化公司,辽宁盘锦 124022

1 工程概况

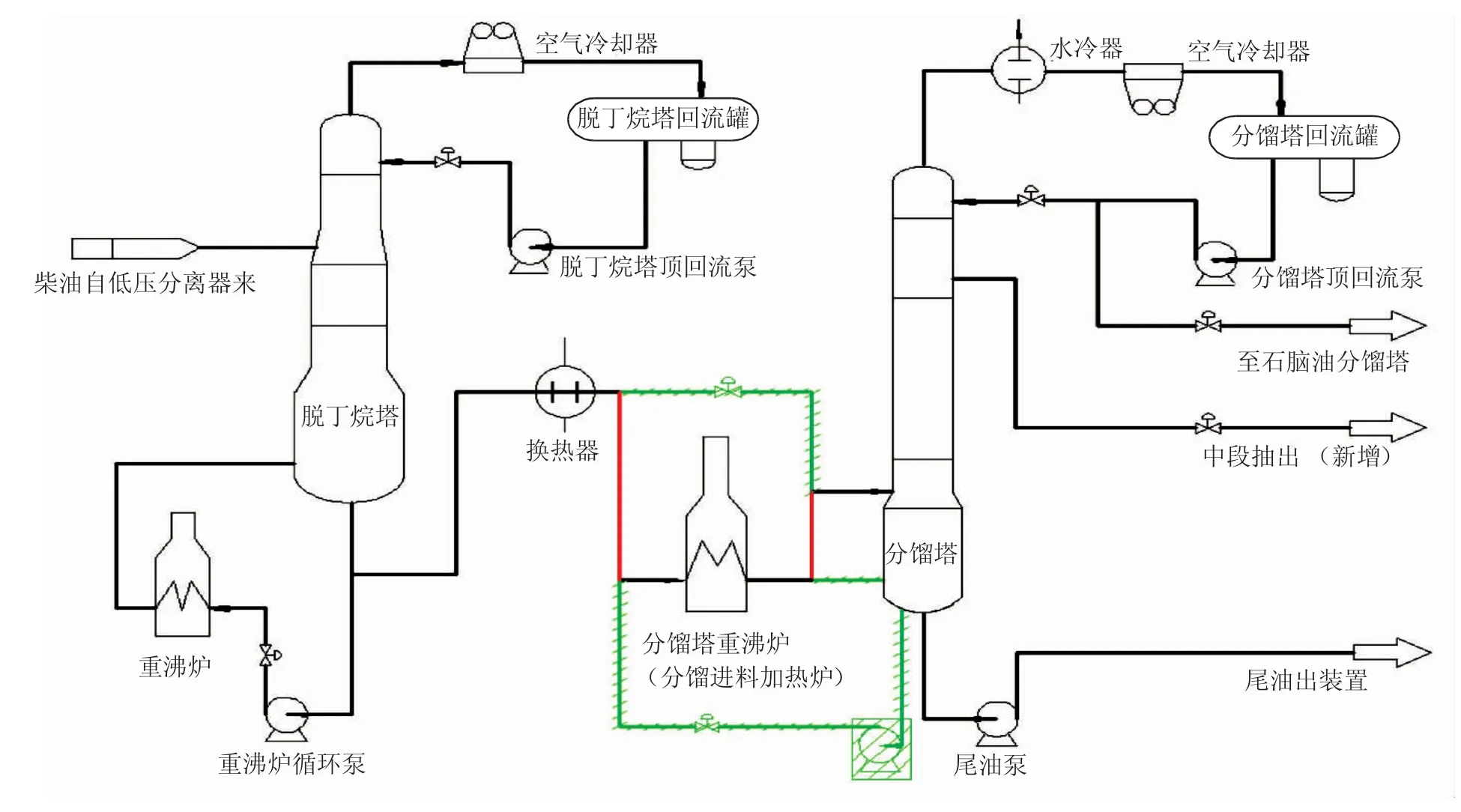

某石化公司柴油加氢改质装置因生产需要而掺炼蜡油,并增加航空煤油、重柴油等产品,由于生产加工方案改变,需对装置开展适应性改造。由于分馏塔增设中段抽出流程,塔底热负荷需大幅提高,但原分馏塔底重沸炉热负荷较低,无法满足生产要求;因此决定在不改变加热炉主体结构的前提下,对其进行扩能改造,改为分馏塔进料加热炉,从而达到缩减投资、修旧利废的目的。

原分馏系统工艺流程如图1所示,开展装置改造后,需拆除图中标识绿色线的工艺管道及循环泵,增设如图中红色线所示的工艺流程。流程改造后,原分馏塔重沸炉将作为分馏塔进料加热炉使用。

2 重沸炉运行参数

重沸炉为单排管、靠墙布置、单面辐射、对流-辐射型圆筒加热炉,圆筒加热炉是石油化工装置常见加热型设备,其作用是将炉管中通过的油料或其他介质加热至所需温度,然后进入下一工艺设备进行分馏、裂解或反应等,加热炉热量来源于燃烧气体或液体燃料等[1]。圆筒式加热炉具有投资成本低、余热利用率高、使用寿命长等优点,一般由辐射室、对流室、余热回收系统、燃烧器及通风系统等五部分组成[2]。

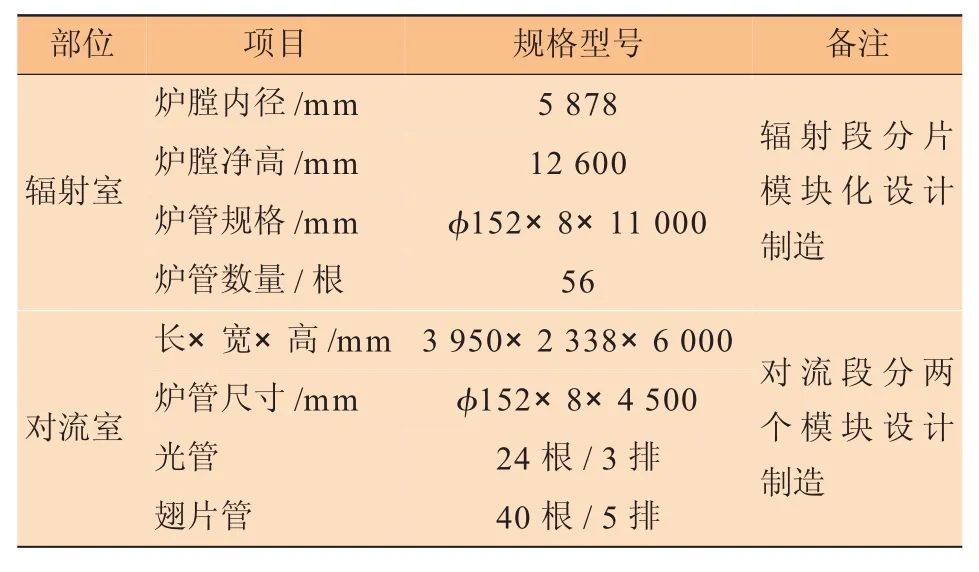

重沸炉采用模块化设计、工厂化预制、现场组装的制造模式[3],设计结构参数见表1。

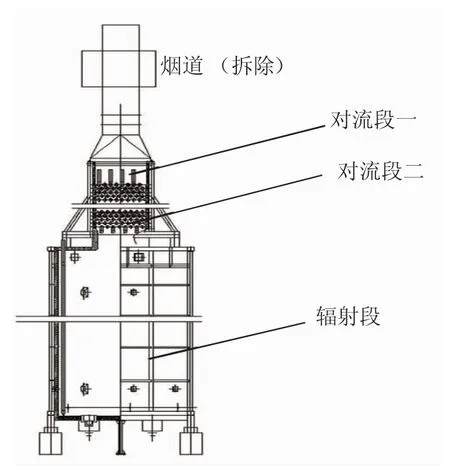

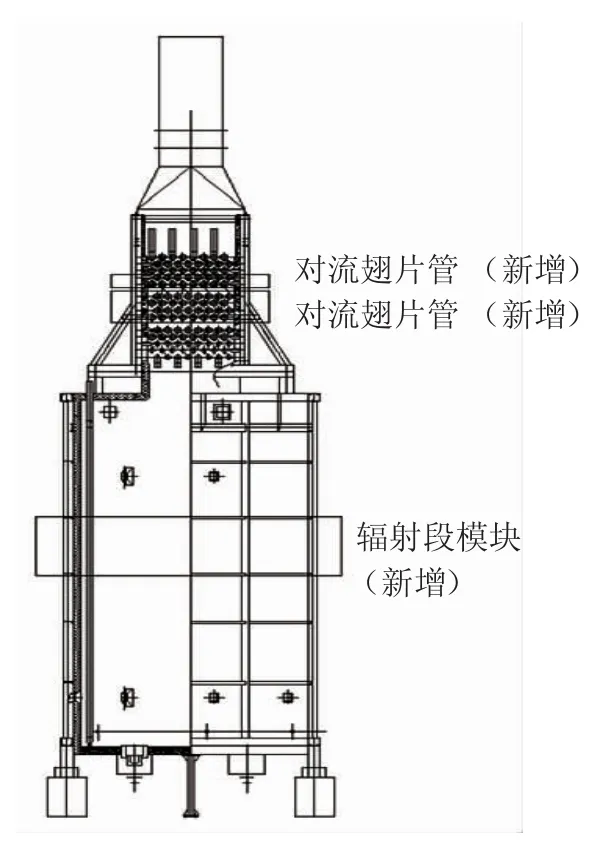

重沸炉本体包括一段辐射室模块及两段对流室模块,如图2所示。炉管材质为20#钢,按4管程设置。其中,辐射室共有56根炉管,沿炉膛呈圆周布置,每管程14根炉管。上段对流室模块共设有3排翅片管,总计24根炉管,此外,该对流段模块另设有两排预留管孔,以备扩能使用。下段对流室模块设有3排光管及2排翅片管,每排8根炉管。重沸炉加热介质为石脑油及柴油,工艺介质先经对流室预热,再进入辐射室加热至所需温度。设计热负荷11.63 MW,正常操作热负荷约8.67 MW,介质入炉温度约266℃,出口温度约278℃。

图1 分馏系统工艺流程

表1 重沸炉结构参数

图2 重沸炉示意

3 重沸炉扩能改造方案研究与分析

按照装置掺炼蜡油适应性改造要求,该重沸炉改造为分馏塔进料加热炉后,在新设计工艺参数条件下,热负荷将高达15.66 MW,操作热负荷高达12.26 MW,介质入口温度约290℃,出口温度约335℃。与重沸炉原设计参数相比,加热炉出口温度提高近60℃,热负荷提高35%,操作热负荷提高46%。为此研究了两种技术改造方案。

3.1 方案一:保持炉体结构不变,重沸炉直接用作分馏塔进料加热炉

保持炉体结构不变,仅通过增加燃料气流量的方式提高热负荷,并使之满足新运行条件下的介质流量、组成及出入口温度要求,则增加燃料气流量提升热负荷后的运行参数与该炉原设计运行参数对比如表2所示。

由表2可知,仅依靠增加燃料气流量的方式强制提高重沸炉热负荷,从而适应装置改造后的运行参数,炉膛温度将高达874℃,最高管壁温度高达438℃,烟气离开加热炉温度为405℃。加热炉在此条件下运行,对炉管及其支撑件将带来较大风险及隐患,由于排烟温度大幅升高,对余热回收系统空气预热器的热负荷同样带来不良影响[4]。

因此在不改变原塔底重沸炉炉体结构的前提下直接利旧使用,仅依靠提高燃料气流量的措施提高加热炉热负荷,将导致加热炉炉膛温度过高,炉管管壁温度也将超过炉管材质允许的使用温度,严重威胁加热炉的安全运行。因此,利旧使用该重沸炉,需开展结构改造以解决其传热面积不足、操作弹性空间较小的问题[5]。

表2 按照方案一直接利旧使用前后设计运行指标

3.2 方案二:增加炉管受热面积技术改造

根据上述分析可知,需通过增加受热面积的方式提高重沸炉设计热负荷,见图3。经分析计算,在不改变重沸炉主体结构的前提下,可以通过增加辐射段高度及对流段炉管数量的方式,来达到充分利用余热、降低排烟温度及提高热效率的目的[6]。

图3 重沸炉改造示意

3.2.1 辐射段改造

重沸炉辐射段改造内容主要包括辐射室增高3 000 mm,辐射炉管相应增长,辐射炉管固定吊钩移位及燃烧器更换等,具体包括以下:

(1)56根辐射炉管每根增长3 000 mm,保持4管程结构不改变;辐射炉管高度增加,炉管吊钩位置上移,辐射筒体钢结构进和衬里结构行相应加高改造。

(2)辐射段在炉顶处与对流段拆分,对流转辐射转油线相应改造。

(3)原辐射顶钢结构按利旧考虑,如拆除过程中损坏严重不能利旧,则需重新制作。

(4)辐射炉底、筒体、辐射炉顶衬里进行相应增加或改造。

(5)由于工艺热负荷增加,8台燃烧器需全部更换。

3.2.2 对流段改造

加热炉对流段改造内容主要包括上段对流模块预留空间增设两排翅片管及增设中段对流模块等,具体包括以下:

(1)原上段对流模块预留位置增加2排翅片管,增设中段对流模块,该对流模块共有3排工艺介质翅片管,另有1排过热蒸汽翅片管。即总计增设5排(40根)介质翅片管,用于预热工艺介质,另增设1排(8根)蒸汽过热翅片管,用于过热低压蒸汽。对流段钢结构、两端管板、弯头箱及衬里等做相应改造。

(2)原设计弯头箱门、弯头箱架在对应对流模块改造处相应拆开,若完好无损均利旧;若拆除时已损坏需重新制作。

3.2.3 烟道改造及其他

保留原对流顶烟囱短节及烟道挡板,挡板以上烟道相应缩短保证与余热回收水平烟道相接;炉管拆除后重新检验合格后方可利旧;拆除或改造中受损钢结构及衬里须进行修补及增补料;拆除或改造中利旧的部件若损坏需按原图重新制造。

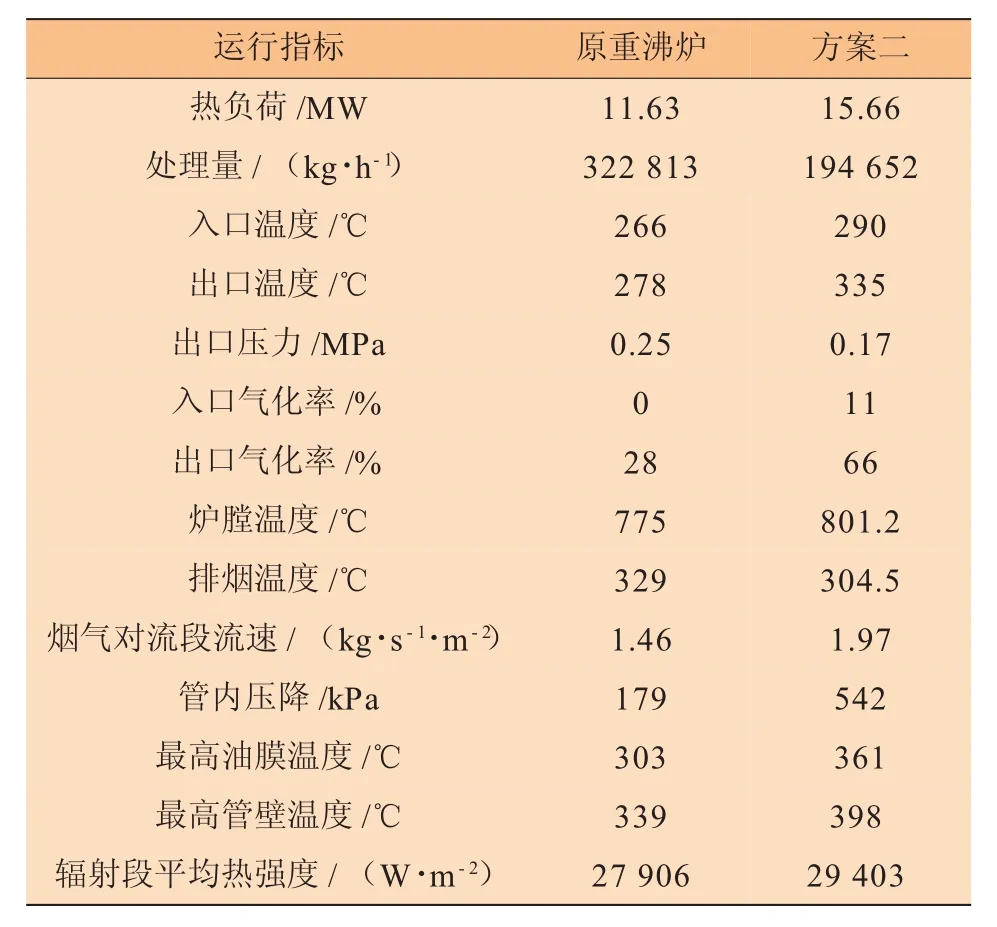

3.3 改造效果对比分析

按照方案二开展技术改造,对重沸炉运行技术指标进行了理论分析与计算,并将相关设计技术指标列于表3。显然,按照方案二开展技术改造后,加热炉热负荷将由11.63 MW增至15.66 MW,炉膛工作温度为801.2℃,排烟温度为304.5℃,炉管最高管壁温度为398℃,以上设计运行指标不仅可以达到生产运行需要,而且,满足加热炉安全运行技术指标要求。

通过对比表2及表3设计运行指标可知,按方案二开展技术改造,加热炉炉膛工作温度将比方案一下降72.8℃,加热炉排烟温度将下降100.5℃,加热炉炉管最高管壁温度下降40℃。这不仅可以保证加热炉安全稳定运行,而且,排烟温度的显著降低还大大提升了加热炉的运行效率。

表3 按照方案二开展技术改造前后设计运行指标

按照上述改造方案二,该重沸炉在停工检修期间实施了技术改造,改造投用后,经分析计算,该炉实际运行热负荷约10.42 MW,燃料气消耗流量约1 346.8 Nm3/h,炉膛最高温度650℃,排烟温度约263℃,计算热效率约0.925。通过以上运行数据可知,重沸炉扩能改造为分馏塔进料加热炉后,不仅有效保证了热效率,而且显著降低了炉膛温度及排烟温度等,为长周期安全平稳运行提供了保障[7-8]。

4 结束语

针对某柴油加氢改质装置掺炼蜡油适应性改造项目需要,对停用的分馏塔底重沸炉进行了设计计算分析,并通过增加辐射段炉管长度、增加对流模块、更换炉底燃烧器等措施,在保证加热炉热效率的前提下,有效提高了重沸炉热负荷,而且,各项运行技术指标符合设计要求。通过对重沸炉开展改造利旧,有效降低了工程投资,经核算,对重沸炉开展技术改造与重新设计建造加热炉相比,可节约投资450余万元。

[1]石油化学工业部石油化工规划设计院.管式加热炉工艺计算[M].北京:石油化学工业出版社:1976:1-5.

[2]钱家麟,于遵宏,李文辉,等.管式加热炉[M].北京:中国石化出版社,2003:1-15.

[3]陈孙艺,吴海胜,许敏,等.大型圆筒型加热炉的模块化建造技术[J].石油化工建设,2014(5):42-47.

[4]张津,郭晓艳,董君.管式加热炉辐射室对流传热计算的研究[J].天然气与石油,2011,29(5):77-80.

[5]孙毅.柴油加氢改质装置反应进料加热炉的扩能改造[J].石油化工设备技术,2009,30(2):16-21.

[6]刘克刚.乙烯装置裂解炉对流段改造[J].乙烯工业,2016,28(3):13-16.

[7]关昌凯,杜通林,李明,等.圆筒型管式加热炉工艺计算程序及其应用[J].天然气与石油,1998,16(1):31-33.

[8]SH/T3045-2003,石油化工管式炉热效率设计计算[S].