牵引系统辅助工程驳船摇臂复位研究

2018-02-26邵亮亮魏佳广崔广亮孙文明

邵亮亮,魏佳广,刘 涛,崔广亮,王 斌,孙文明

海洋石油工程股份有限公司,天津 300452

HYSY229是一艘3万t级导管架下水驳船,在完成导管架的下水任务后其下水摇臂通常采用浮吊船辅助扶正的方式复位[1],此方法需单独占用浮吊资源,不但费时而且费用较高。

牵引系统辅助HYSY229下水摇臂复位是通过利用绞车和滑轮组牵引系统完成HYSY229下水摇臂的扶正复位,无需投入大型浮吊船资源,此工艺极大地降低了施工成本,而且减小了施工作业风险。

1 实验过程

本项目以恩平23-1油田群结构项目中HYSY 229运输的两船次滑移下水导管架安装生产为依托。在第一船次作业中,根据摇臂翻转力及力矩的数值计算,设计绞车和滑轮组摇臂复位系统,并进行试验,采集摇臂复位所需的拉力数据,随后根据实施效果持续优化方案,并在第二船次作业中验证优化。

(1)2016年3月4日,在第一船次导管架(恩平18-1 WHPA导管架)装船期间,根据摇臂翻转力及力矩的数值计算结果,完成了四套绞车和滑轮组系统的甲板布置。

(2) 2016年3月30日,在恩平18-1 WHPA导管架下水后,现场运用该方案顺利完成HYSY229摇臂复位工作,并测得相应拉力数据。

(3)2016年4月15日,在第二船次导管架(恩平23-1 DPP导管架)装船期间,根据得到的实际拉力数据,并结合第一次试验的状况,进一步优化了绞车及滑轮组系统的布置方案。

(4)2016年4月21日,在恩平23-1 DPP导管架下水后,现场运用优化后的方案成功完成HYSY 229左舷侧摇臂复位工作(右舷侧因摇臂轴瓦固定焊接质量问题未实施),比较第一船次的复位试验,优化后的方案更加便捷高效,验证了牵引系统辅助HYSY229下水摇臂复位方案的可实施性,为在后续项目中的推广应用打下了基础。

2 方案设计与实施

在恩平项目摇臂复位方案设计伊始,为了降低项目施工成本,经综合考虑,并结合之前的施工经验,决定放弃利用浮吊船扶正复位这一费时费力的方案,而是采用绞车及滑轮组牵引系统辅助完成HYSY229摇臂的复位工作。

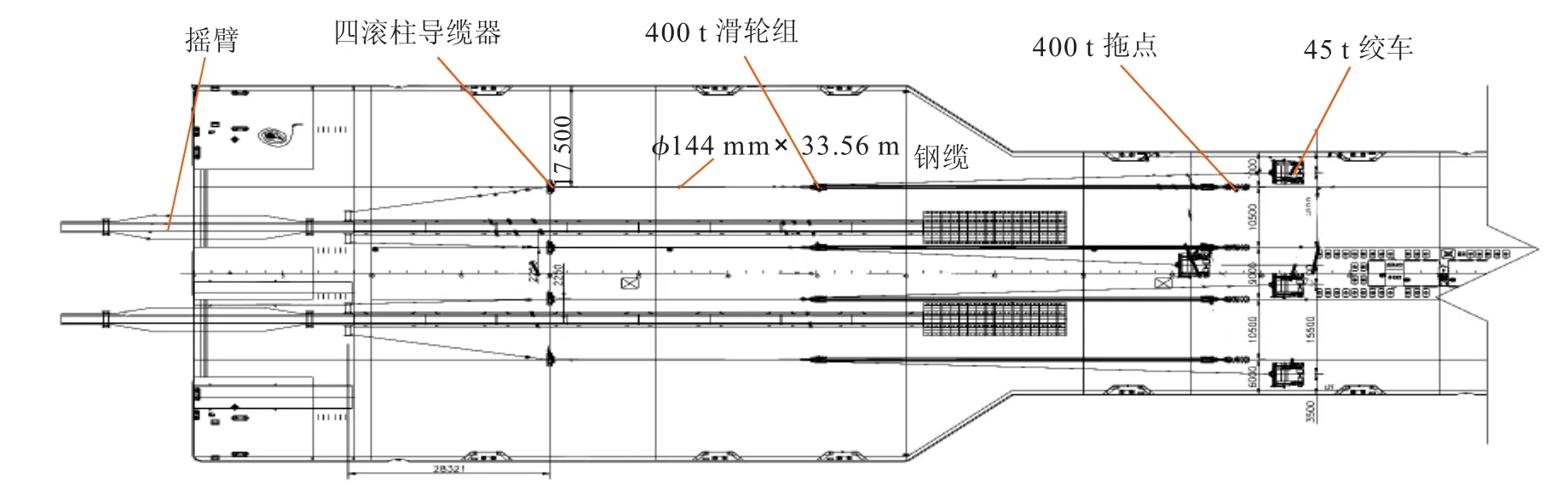

根据HYSY 229的摇臂资料,单个摇臂质量约590 t,经理论计算,单个摇臂的复位拉力小于2000 kN,故借鉴海洋结构物拖拉装船的绞车系统布置方式,项目中初步采用了4台45 t绞车、4套800 t滑轮组、4组四滚柱导缆器、4个400 t拖点和若干索具及卡环等组成摇臂复位系统,并在恩平18-1 WHPA导管架装船前完成设备在船上的布置,详见图1。

图1 牵引系统设备布置

由于该方案是第一次工程应用,为了保证完成下水摇臂的复位工作,设计中采用了比较保守的方案,在摇臂两侧对称布置两套绞车、滑轮组系统,以便同步工作,提供足够的拉力。具体施工过程如下:

3月30日,在完成恩平18-1 WHPA导管架下水后,HYSY229下水摇臂状态如图2所示。

图2 摇臂翻状态及牵引缆绳布置

首先,连接复位索具:将高强缆穿过四滚柱导缆器与预布置在摇臂上的钢丝环形扣连接,组成完整的绞车滑轮组拖拉系统[2]。

然后,启动绞车,收紧索具,张紧牵引系统,开始拉动摇臂复位至最终位置。

在施工过程中,当摇臂翻转至与甲板约成45°时(见图3左图),理论上其可以靠自重完成后续的下落复位[3],但实际中受转轴摩擦力等因素影响,摇臂并未按设计如期下落,现场只得操作绞车继续收缆拖拉,才最终成功完成摇臂复位工作,但因此导致滑轮组拖拉间距基本达到极限状态(见图3右图)。

图3 滑轮组间距与摇臂复位状态

总结第一次施工试验结果,虽然最终成功完成摇臂的复位工作,但复位方案中仍存在不足之处,故在第二船次恩平23-1 DPP导管架装船前,对摇臂复位方案进行了进一步的优化。

在第一次施工中,测得摇臂复位时单台绞车最大拉力约为600 kN,故理论上单台150 t绞车即可完成摇臂的复位工作(其最大拉力1500kN>600kN×2)。考虑到第一次摇臂复位到45°左右时未能自动下落,而此时复位索具角度不理想(垂直向下的拉力分量较小),故在保留滑道外侧绞车系统不变的情况下,对中间的两套系统进行了改进,取消了摇臂船中侧的φ96 mm×26 m环形扣,将高强缆直接与摇臂相连,以增大船中两套滑轮组的拖拉间距,同时将其对应的四滚柱导缆器向船尾方向移动,以便在摇臂复位时提供更多的有效拉力,方案对应的船上布置如图4所示。

牵引系统辅助摇臂复位基本步骤如下:

(1)导管架下水后,连接索具组成完整的摇臂复位系统。

图4 牵引系统在驳船上的布置

(2)同时启动四台绞车收缆至索具呈张紧状态。

(3)四台绞车继续收缆,拉动摇臂旋转至40°左右,由于非对称设计,摇臂两侧绞车的速度应有所不同,以保证摇臂两侧绳索同时受力。

(4)若在此角度下摇臂仍未自动下落复位,则停止滑道外侧两台绞车的操作(滑轮组间距为13 m左右),改为船中绞车单台操作继续拉动摇臂至最终复位位置(滑轮组间距为28 m左右)。

4月21日,在恩平23-1 DPP导管架下水后,现场应用上述优化后的方案成功地完成了HYSY229左舷侧摇臂的复位工作(右舷侧因摇臂本身转轴故障未能实施)。据现场施工人员反馈,第二次的施工效果较第一次有了很大提升,操作更加便捷高效。

但与此同时,由于现场缆绳和钢丝绳长度有限且短时间内未找到替代资源,所以导致船中两个动滑轮在导管架下水过程中没入海水中,需要后续单独保养。因此,在后续的施工应用中,需要注意增加动滑轮与四滚柱导缆器中间钢丝绳(φ144 mm)的长度(由33.6 m替换为40 m左右)以避免动滑轮进入海水,同时将拖点适当地向船头方向移动以增大动滑轮的拖拉行程。另外,跟据测量得到的摇臂复位拉力,后续可以为HYSY229配备专用的绞车(30 t左右)、滑轮组及索具,从而进一步降低设备方面的成本费用。

通过两次施工验证,牵引系统辅助HYSY229下水摇臂复位技术已基本完善可行。该方案不仅设备布置简单,施工便捷高效,而且费用成本较之前传统的浮吊船辅助复位方案能节省50%以上。

3 推广应用及优化

通过恩平项目两船次作业的实践,该方案的可行性已经得到验证,而且较传统方法优势明显。随着海洋石油开发不断向深水迈进,类似需要HYSY 229下水驳船完成运输下水的导管架势必增多,因此,在降本增效的大环境下,该方案的推广应用显得非常有必要。

文昌9-2/9-3CEP导管架下水驳船HYSY229摇臂复位方案设计是根据恩平23-1项目的实验所得的数据进行了优化,主要对设备及连接索具进行了系统优化,既增加了施工的便利性,又减小了设备投入,主要优化措施如下:

(1) 25 t绞车替代45 t绞车。

(2)200 t+400 t滑轮组替代800 t滑轮组。

(3)φ120 mm高强缆替代φ96 mm环形索具。

(4)φ120 mm高强缆替代φ96 mm高强缆。

(5)四滚柱倒缆器的位置进行优化,保证摇臂复位过程受力均匀。

牵引系统辅助摇臂复位方案经过文昌项目的成功推广应用,不仅为项目节省了大量的成本,创造了可观的经济效益,也再次为后续项目在复位方案设计及实施方面积累了大量经验,主要经验和教训总结如下:

(1)摇臂复位系统预布过程中,动滑轮与四滚柱倒缆器间距约2~3 m,与设计不符,使得人工连接高强缆时较困难。建议后续项目在设计阶段高强缆长度增加2 m,同时严格按照图纸施工。

(2)切除全部摇臂固定筋板,防止筋板探出与摇臂复位高强缆存在干涉。

(3)高强缆在摇臂拖点处建议双用,并且用尼龙绳固定。本项目采用麻绳固定,导管架下水调载过程中,固定麻绳在海浪的拍击过程中磨断,导致高强缆脱落。

(4)动滑轮在整个系统受力之前发生侧偏,建议后续设计过程中,改变滑轮组的穿绳方式,从滑轮组中间开始穿绳,防止动滑轮侧偏。

(5)每个摇臂复位需设计两套牵引系统,起到一用一备作用,这就要求每一套绞车牵引系统都应该有足够的设计能力保证单独完成单个摇臂的复位工作。

4 结论

(1)牵引拖拉系统辅助摇臂复位技术比传统浮吊辅助复位技术更节省成本且效率高,值得工程项目推广应用。

(2)单侧摇臂复位所需拖拉力约1 200 kN,总共设置4套拖拉系统,要求单个拖拉系统具备足够的拖拉能力保证单个摇臂翻转复位。

(3)复位方案需要足够的拖拉行程,绞车、拖点、滚柱导向固定在船体强结构上,25 t绞车、200 t滑轮组、200 t拖点、φ120 mm高强缆配置的牵引系统为最优方案,可作为HYSY229专用配置资源使用,解决摇臂非自复位问题。

[1]樊之夏.深水导管架安装研究[J].中国海洋平台,2003,18(2):27-29.

[2]阎廷松.惠州21-1导管架的海上安装[J].海上工程,2010,(3):38-42.

[3]韩士强,魏佳广,刘吉林,等.文昌19-1N油田导管架安装技术[J].海洋工程,2014,32(5):85-92.