同向流水组织长线法预制轨道交通节段梁的关键技术研究

2018-02-26陈兆荣

陈兆荣

上海建工材料工程有限公司 上海 200086

1 研究背景

随着建筑工业化的不断推进和发展,市政基础设施建筑工业化也得到很好的推广和应用,并带动轨道交通箱梁预制技术走向成熟,逐渐趋向标准化发展。所谓节段梁是指为保证施工方便和施工整体质量,将工程中整跨梁划分成若干节段制作,通过预留孔道以及剪力键的设计,将钢绞线横穿整跨梁后采用后张法将节段梁连成一个整体并施加预应力。

目前节段梁的生产工艺主要为短线法,生产线可分成2大部分:可滑动台座和节段梁钢模。采用短线法施工工艺对模具、台座、定位等工序的精度要求很高,作业连贯性差,且模具和构件周转不方便,工期长、效率低,容易出现窝工。针对现有技术中存在的问题,研究提出一种新型节段梁预制工艺——同向流水组织长线法。

2 同向流水组织长线法节段梁预制装备与工艺介绍

2.1 同向流水组织长线法节段梁预制装备

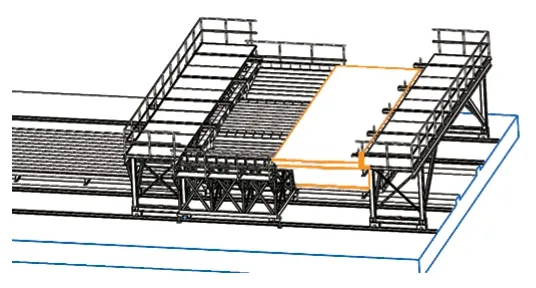

上海地区城市建筑密集,轨道交通发达,通常包括地面和地下部分,地下部分多采用盾构隧道管片拼装,地上则为高架轨道,一般为30~45 m跨不等。同向流水组织长线法生产线布局主要包括2大部分:长线台底座和节段梁钢模。以35 m跨轨道梁来说,一条生产线一般有3个端模,2个内芯模,2套侧模。模板的各个组件连接关系如下:侧模通过滑动系统固定在台座两侧的轨道上,侧模和底模台座之间通过拉杆连接,侧模通过螺旋支撑固定在移模小车上;内模固定在可滑移门架上,端模包括固定端模和活动端模,在固定端模上设有端模护栏和工作平台,侧模的顶端部依次设有挡模板和步行板,在步行板上设有侧模护栏;内芯模包括内模支架、撑杆、顶模、上动模和下动模,上动模、下动模分别通过撑杆与内模支架相连(图1)。

2.2 同向流水组织长线法制作节段梁工艺

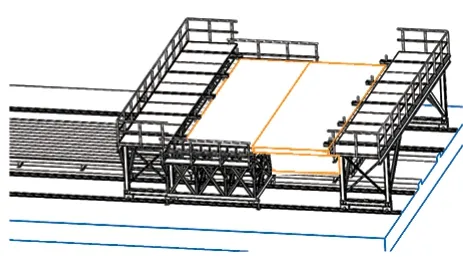

同向流水组织长线法制作节段梁工艺的主要操作流程与制作其他类型的梁体在内容上基本相似(图2),最主要的特征在于生产跨梁的顺序上。

图1 节段梁模具构造

图2 节段梁施工主要操作流程

所谓同向流水组织长线法生产工艺,是指在一条长线台上同一方向逐一制作节段梁,施工中最先浇筑的梁体满足强度要求时,吊离生产线,并从生产线起始位置处开始第2跨梁的制作,利用另一套模具继续完成第1跨梁剩余节段梁的制作,如此可实现一条生产线同时、同向进行两跨梁的生产制作,形成流水组织[1-4]。详细生产过程和步骤如下:

1)将3个端模、2个内模、2套侧模和1个底模组成一条生产线,底模两侧布设有轨道,将3个端模分别放置在生产线的右端,中部和左端,右端的端模和中部的端模之间放置一套侧模和一个内模,完成第1套生产模具的合模(图3),开始生产第1跨第1片梁。

2)采用混凝土自底模开始第1跨梁中第1片梁的浇筑,待底模混凝土浇筑完毕后,再进行一侧腹板混凝土浇筑,然后再进行另一侧腹板混凝土浇筑,最后进行梁体顶板和翼缘板混凝土浇筑,完成第1跨梁中第1片梁的浇筑(图4)。

图3 第1跨第1片梁合模完成

图4 第1跨第1片梁浇筑完成

3)将中部的端模和与之相配合的内模沿着轨道向左水平移动,直至内模的右端面与第1跨梁中第1片梁的左侧相平齐,然后按照步骤2依次进行第1跨梁中第2片梁、第3片梁的浇筑(图5~图7)。

图5 第1跨第2片梁合模完成

图6 第1跨第2片梁浇筑完成

图7 第1跨第3、4…片梁浇筑完成

4)当完成第1跨梁中第4片梁的浇筑时,开始组装第2套生产模具,将中部的端模、另一套侧模和左端的端模按照步骤1将第2套生产模具合模,在第2套生产模具中继续进行第1跨梁中第4片梁至第n片梁的浇筑,同时,将第1跨梁中强度满足起吊要求的梁体吊离生产线,将第1套生产模具合模完,在第1套生产模具中按照步骤2开始第2跨梁中第1片梁的浇筑(图8、图9)。

图8 移走第1跨第1、2片梁

图9 第2跨第1片梁合模就位

5)依次将第1跨梁中强度满足起吊要求的梁体吊离生产线,右套模具端模和与之相配合的内模沿着轨道向左水平移动,完成第2跨梁中第2片梁、第3片梁的浇筑,当至少完成第2跨梁中第3片梁的浇筑时,将第2跨梁中强度满足起吊要求的梁体吊离生产线,此时第1跨梁中梁体也在生产中,直至完成该跨梁榀制作。然后开始第3跨梁的浇筑并同时继续第2跨梁的浇筑,并依此循环完成第3跨梁至生产结束(图10)。

图10 移走第3片梁,准备浇筑第2片梁

按照上述顺序反复循环进行密贴浇捣生产,长线法生产的优点除可密贴浇捣、使剪力键位置准确而便于现场拼装外,从工艺上也便于生产大跨度梁,一条生产线可同时制作多榀节段梁,生产效率较高。

3 同向流水组织长线法节段梁预制关键技术

3.1 主要工序施工技术措施

生产节段梁主要有3项工序,即钢筋工程、模板工程、混凝土工程,可分别由相应的技术措施保证整体的施工质量[5-8]。

3.1.1 钢筋工程

钢筋笼制作应在可遮蔽空间开展,一般钢筋笼制作工艺流程如下:钢筋笼主筋放置→环箍放置→胎模上卡安装→主筋绑扎→主筋和环箍绑扎→波纹管安装→钢筋笼成型。

钢筋半成品加工利用钢筋设备进行切断、对焊、成型,由钢筋车间运输到节段梁预制场地后绑扎焊接成型。钢筋制作按钢筋配料单成型,加工中应严格控制尺寸,个别超差不应大于允许偏差的1.5倍,弯曲成型钢筋加工应严格控制弯曲直径,钢筋弯曲工艺由意大利进口数控弯曲机进行操作。对弯曲成型后的钢筋,要求施工人员堆放整齐,安放标识标牌,成型钢筋严格按照相同类型统一堆放。加工钢筋的偏差不得超过表1的规定。

表1 加工钢筋的允许偏差

此外,钢筋骨架的成型必须严格按钢筋配料单注明尺寸进行,绑扎或焊接的钢筋网和钢筋骨架不得有变形、松脱和漏焊,焊接时注意保护用于穿预应力筋的波纹管,当钢筋变动有可能影响构件质量问题时必须取得技术部门或工程设计人员的意见,严格控制最外层钢筋净保护层,应在钢筋和模板之间设置保护层垫块,做好隐蔽工程验收工作。钢筋骨架安装质量不得超过相关标准。

钢筋笼起吊时在钢筋笼内穿入长1.5 m的粗钢筋作分配梁,吊点间距纵向不大于1.5 m,不得将吊钩直接挂在钢筋上,以免钢筋变形造成脱钩,入模时吊车应缓慢移动,保证钢筋笼移动稳定,对位精确。

3.1.2 模板工程

模板工程为该工艺控制生产质量的另一关键技术点。首先从模具的设计上来说,由于节段梁体型庞大导致节段梁模具自重较大,安装模具时只靠起重机起吊进行移动定位操作很不便利,因此模具设计了可方便移动的滚轮和轨道,为了使模具各个板块紧密贴实,除依靠螺栓的锚固力量外,还在模具上设有支撑螺杆。实际施工操作中应十分注意安装模具和拆除模具时的顺序问题:

1)安装模具:底模两侧布设有轨道,侧模借助滚轮可在轨道上移动至拼模位置,借助螺旋撑杆向底模靠近,侧模采用螺旋支撑进行侧向支撑,通过拉杆加固侧模与底模,使侧模与底模紧密贴合不发生侧向移动;内模放置在内模支架上,在内模门架下方设有滚轮,使内模架立在底模两侧的轨道上,移动进入内模模具体系中心,最后合上端模,端模通过螺栓与侧模紧密贴合。

2)拆除模具:首先拆除侧模,在松动支撑螺杆后,翻开钢侧模,退出内芯模应在松动上下、横向支撑螺杆后,拉松翻转封闭块、再松开两侧模块。四周模块全部松动后,牵动小车将内模徐徐退出梁体。拆除端模,将端模清理干净后移到下一节端模的位置。拆除后的模具应清理保养,应特别注意对模具的拼缝、接口、凹槽等部位进行仔细刷清,各种铰链必要时加涂润滑油。清理好的模具即均匀涂刷材质为亲水性的脱模剂。

3.1.3 混凝土工程

拌制混凝土时,必须严格按试验室签发的混凝土配合比单及其指定的材料进行,不得随意更改,如遇特殊情况,必须及时通知试验室调整。混凝土的各组成材料按质量计,计量偏差不得超过下列规定:水、水泥、外加剂允许偏差2%,粗、细骨料允许偏差3%。

从各种材料全部装入搅拌机至出料的搅拌时间不少于120 s,使用搅拌机时,应注意检测前2~3次混凝土拌和物的可使用性。如有不符合要求时,应立即通知试验室分析处理,直至拌和物符合使用要求后,方可继续生产。混凝土应根据季节、天气情况并参照相关标准调整拌和方法和要求。

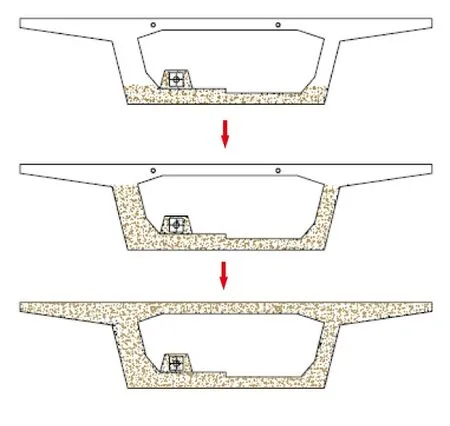

节段梁的混凝土采用了一次连续浇捣成型工艺,混凝土振动采用附着式和插入式振动工艺,底板主要采用附着式振动,肋和面板采用高频插入式振动器振动工艺。混凝土的施工顺序:浇捣箱梁节段底板及腹板底部→浇捣箱梁节段腹板→浇捣箱梁节段顶板(图11)。浇捣过程中,严禁在混凝土中随意加水。

图11 混凝土浇筑顺序

混凝土浇捣时不得漏振,避免振动棒碰撞模板,振捣插入点间隔半径不大于25 cm。每层混凝土都必须振动密实,如因故需间断时,间断时间应小于前层混凝土的初凝时间或能重塑的时间,应经常注意观察模板、支架、钢筋骨架、预埋件等情况,试验室按要求制作同条件混凝土试块。节段梁早期采用蒸汽养护。蒸养可在原生产模位上进行,采用表面遮盖油布作蒸养罩,内通蒸汽的简易方法进行。

3.2 施工技术管理措施

针对上述节段梁施工特点,在实际工程中可采用如下对策进行施工质量、管理的控制。

3.2.1 建立专人专项负责制度

对于产品质量,应派专职人员实施全过程质量监督,从生产的原材料入手,所有原材料必须有质量保证书,并且经本工程的相关检测机构试验合格、监理工程师审查通过后方能投入实际施工中。专职人员应协助和监督中心试验室的试验人员进行混凝土试块的制作并进行测试,对于出厂构件进行检查验收,所有构件必须经检验工检验合格并盖上合格章后方可出厂。

3.2.2 采用先进的生产工艺

节段梁预制施工前应结合工程选择合适的施工方案,节段梁有长线和短线2种生产方式,结合本工程箱梁预应力钢筋位置分布复杂等特点,宜选用长线法进行生产。节段梁预制施工关键工序包括钢筋加工成型、模板、混凝土这3大板块。钢筋采用先进的数控弯曲机进行加工,钢筋笼的成型采用胎架制作,确保了钢筋笼整体质量和细部精度,采用钢筋笼整体吊装入位工艺,合理设置吊点;节段梁外模、内模均采用高精度定型钢模板,模板在拼装前应进行精度复核和变形检测,然后充分打磨除锈、涂抹脱模剂;采用高强混凝土,优化配合比,采用泵车泵送混凝土进行节段梁浇筑,节段梁早期采用蒸汽养护。

4 结语

该工艺在上海轨道交通5号线南延伸段节段梁的生产中应用并且获得了非常好的效果。梁与梁结合部位剪力键可准确紧密贴合,梁拼接缝较小,外观质量比较统一(图12),得到建设单位的一致好评。

图12 工程应用效果

目前大部分交通工程箱梁跨度大、结构复杂,对节段梁的精度等提出了较高要求,采用同向流水组织长线法预制工艺可有效解决上述问题,2个跨梁在同一条生产线上同时进行梁体的浇筑,一个跨梁可在一条生产线上进行,可有效保证梁的连续性,确保预留的张拉孔道的位置不发生错开,解决了剪力键对不上等问题。该工艺方法还可实现多点施工,提高了生产效率和资源设备的利用率。此外,对施工工序进行分解,通过有效的技术措施严格控制钢筋、模板、混凝土主要分项工序的质量,较好地保证了节段梁整体的施工质量。