螺栓拧紧失效原因与控制方法

2018-02-26石伟涛卞庆广滕传勇

石伟涛,卞庆广,滕传勇

(上汽通用五菱汽车股份有限公司,广西 柳州 545005)

0 引言

螺栓连接在工业生产以及生活中随处可见,因其装配简单、拆卸方便、效率高、成本低而被广泛采用,通过螺栓拧紧可以使零部件组合起来,达到设计所想要的功能,在此过程中,螺栓拧紧的控制技术是很关键的,它是提高生产效率、降低成本的重要控制过程,也是保证零件在设计寿命内功能不失效的重要因素。

目前关于螺栓拧紧失效原因和控制方法大多基于理论分析,如《基于螺栓装配技术中扭矩法/转角法比较应用研究》,一文着重研究了扭矩法和转角法的区别,《螺纹联接及拧紧技术》、《螺栓拧紧控制方法及预紧力控制》着重讲述了拧紧控制的技术。而实际面临问题比较复杂,如何针对螺栓拧紧失效模式选择有效的控制方法非常重要,本文基于发动机装配过程中出现的一些螺栓拧紧失效原因,来阐述相关的控制方法,以供同行业参考。

1 螺栓拧紧原理概述

根据螺栓拧紧的过程以及力学原理,螺栓拧紧的力学公式如下[1,2]:

式中:T为力矩;F为夹紧力;L为力臂长。

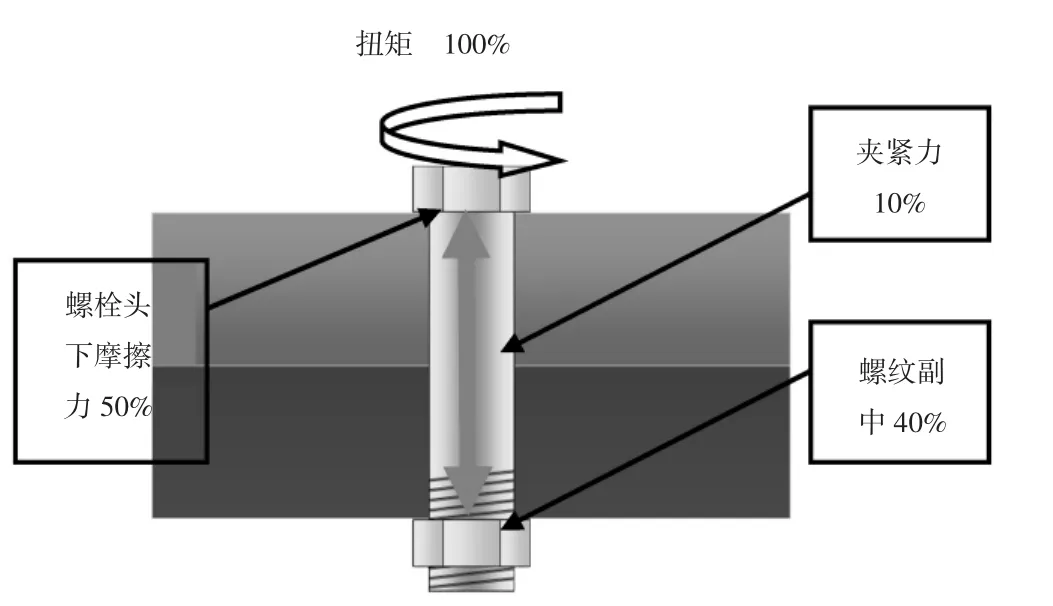

另外,螺栓的拧紧规律遵从50-40-10规则,如图1所示:

图1 螺栓拧紧过程扭矩分配图

从图1中可以看出,90%的扭矩用于克服摩擦力,常说的螺栓拧紧是否牢固,也即是我们要获得的一个重要参数,就是夹紧力F.因此在实际生产中,如何选择拧紧工具、减小摩擦系数以及设计多大的扭矩来拧紧螺栓至关重要。

2 螺栓拧紧工具选择

螺栓拧紧工具的选择遵循以下几点[3]:

(1)工艺要求精度。目前拧紧工具有两大类:一类是气动拧紧;另一类是电动拧紧,前者精度较后者精度低,发动机螺栓拧紧多用电动拧紧。

(2)被连接件安全等级。螺栓连接时,要确保夹紧力要高于外部载荷,必须具备一定的安全余量,螺栓安全余量的影响受连接副振动条件、摩擦力变化、拧紧精度、连接件尺寸变化的影响,一般可选的安全余量与拧紧精度与材料的等级有关。

(3)产品材料特性。取决于连接以及被连接对象是什么材料,一般跟材料的延展性有关,根据夹紧力的测量原理可知,材料的延展性越好,获得的夹紧力也越大。

(4)空间要求。如发动机螺栓拧紧的电动拧紧工具有手持式和自动拧紧两种,手持式相对自动拧紧工具便宜,发动机装配工艺中,根据不同工位的安装方式以及人机工程,手持式一般用于空间小,螺栓数少的工位,自动拧紧一般需要空间大,螺栓数多的工位。

(5)连接特性。分两类:一类是软连接,拧紧到达贴合点后,还需要继续旋转2圈以上才能到达目标扭矩值。另一类是硬连接,拧紧到达贴合点后,旋转30度以内达到目标扭矩值,注:贴合点一般为目标扭矩的10%.

(6)生产效率等。效率的体现就是工具故障率以及合格率的表现,拧紧工具故障率低,合格率高,则生产效率就高,一般需要根据产品设计值以及所要监控的方法来选取,选取完后做相应的MSA(测量系统分析)分析(获取数据,进行6西格玛分析,取Cp≥2.0,Cpk≥ 1.67的工具),最终确定该拧紧工具是否合格生产效率的要求。

3 螺栓拧紧失效模式及原因分析

在实际生产中,经常遇到的螺栓拧紧失效模式归纳起来有以下几点[1,2,4]:

(1)漏拧螺栓或者螺栓未拧紧贴合——螺栓漏拧主要是拧紧工具没有认准螺帽,表现为拧紧位置变异,或拧紧套筒(轴)尺寸有偏差,或螺栓制造不符合要求;螺栓未拧紧贴合主要是指在拧紧枪(轴)按指定程序运行,只完成了其中某一步程序后,程序自动判别不合格报警,导致螺栓拧紧不到位,一般拧紧的控制方法有三种控制方法:扭矩控制法、角度控制法、时间控制法,这三种方法在拧紧程序中相互制控,因此,只要其中一种控制因子没有达到条件,程序就会自动识别判断为不合格,在实际生产中,这三种控制因子的设定要遵循一定量的数据分析来设定。

(2)拧坏螺栓——常见的拧坏螺栓表现为螺栓滑牙、扭断。螺栓滑牙主要原因是拧紧拧紧扭矩达不到程序设定扭矩要求,导致过度拧紧导致;螺栓拧断主要原因是螺栓安装不正常,或螺栓本身强度不达标,达不到程序设定的扭矩要求就断掉,在实际生产中,该失效风险并不高,偶尔有个别螺栓由于混入不合格物料造成。

(3)拧紧扭矩不对——常见表现为扭矩过低或过高,过低通常发生在拧紧的过程中,主要原因有拧紧时间不够,或拧紧枪(轴)与螺栓的相对位置不对,或拧紧枪(轴)磨损,或螺栓与螺栓孔的配合不好;过高通常发生在拧紧程序终了的时候,也即是拧紧完成后,程序设定的终扭矩判断时,表现为扭矩过载,多半是拧紧扭矩判断条件设定不合理造成。

(4)拧紧角度不对——多用于监控拧紧扭矩异常时设定角度监控,一般放在程序的中间步和终扭矩步,用以控制螺栓不被拧坏。一般基于生产数据来设定,因此,为了保证角度监控的合理性,需要定期根据生产数据进行6西格玛分析来优化角度监控范围。

4 螺栓拧紧控制方法[4,5]

常见的螺栓拧紧控制方法有以下几种:扭矩控制法、扭矩控制角度监控法、弹性区域内扭矩——转角控制法、塑性区域内扭矩——转角控制法、屈服极限控制法。

扭矩控制法适用于比较简单的拧紧控制,常用的有手动定扭矩拧紧,返修时用的较多,其拧紧原理是拧紧扭矩大小与轴向预紧力存在一定的关系,通过将拧紧工具设定为一个具体的拧紧值来控制连接件的夹紧力。在前述的拧紧原理中,有90%的扭矩在克服摩擦力,仅10%来产生预紧力,加上外界因素的不稳定,因此,该方法,精度较低,容易出现螺栓未拧紧到位就达到目标扭矩的问题,使用时一定要做好静态扭矩抽检。

扭矩角度控制法是在扭矩控制法上增加了控制条件,一般从目标扭矩的50%开始监控,只到拧紧完成,因此在生产中得到广发应用,精度也较高。

弹性区域内扭矩——转角控制法,是将螺栓拧紧到弹性变形区域,在转一定角度,通过控制螺栓伸长量来获得想要的拧紧扭矩。因此扭矩控制法、扭矩控制角度监控法和弹性区域内扭矩——转角控制法属于弹性拧紧,塑性区域内扭矩——转角控制法、屈服极限控制法属于塑性拧紧,此两种方法是基于螺栓拧紧的旋转角度与螺栓的伸长量和被拧紧件松动量的总和大致成比例关系,即将螺栓拧紧拉伸到接近螺栓屈服点,然后旋转一定的角度,将螺栓拉伸到塑性区域。这样虽然克服了同样的摩擦力,但最大限度的利用了材料的利用率,获得了想要的夹紧力。后续三种方法对螺栓的性能及结构设计要求较高,控制难度较大,拧紧工具也比较贵。在生产中,基于成本,选择弹性拧紧的方法较多,本文着重细述弹性拧紧控制法是如何解决生产实际问题。

5 案例应用

以某企业发动机拧紧为例,来说明上述拧紧失效以及所采用的拧紧控制方法。

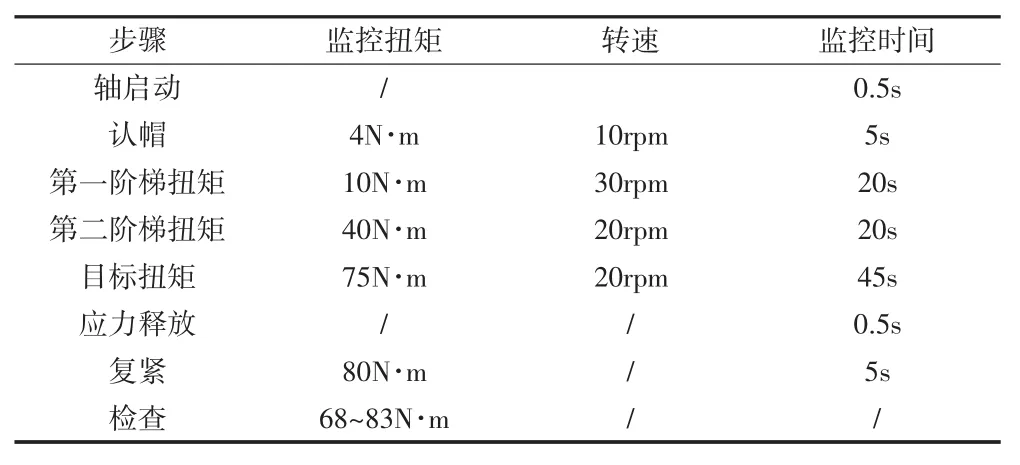

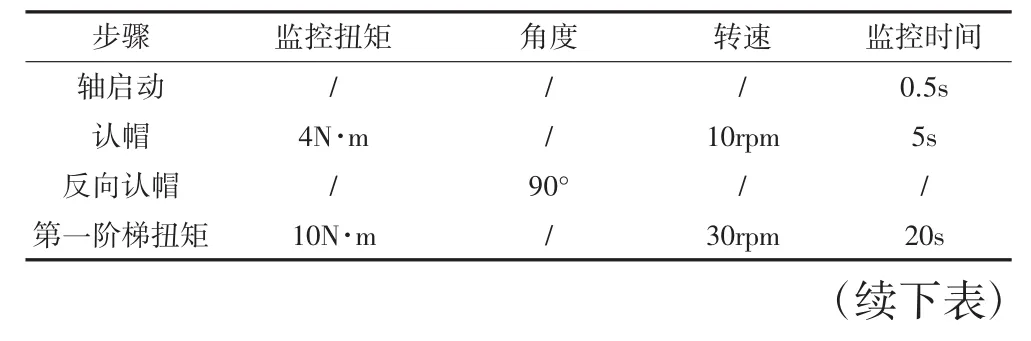

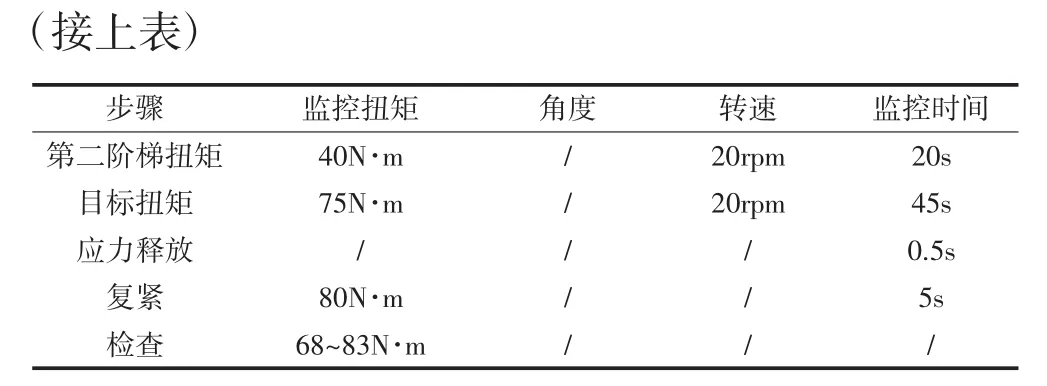

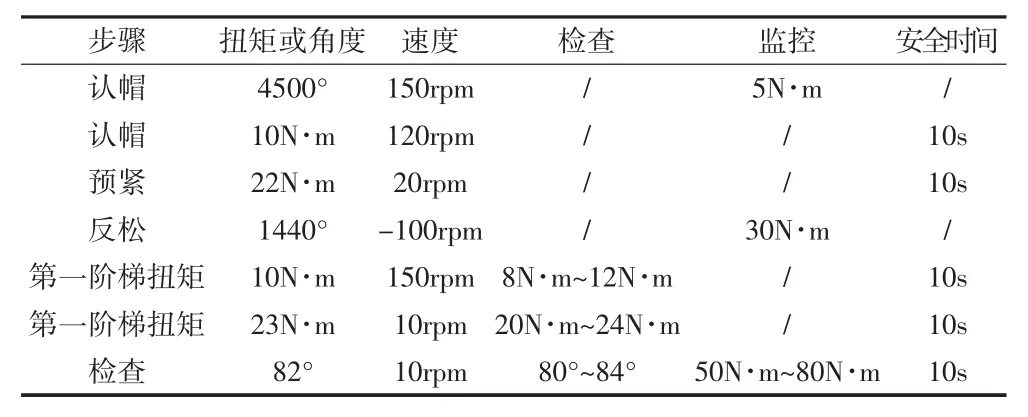

案例1:缸盖丝堵漏拧以及未拧紧到位问题,某企业缸盖丝堵采用人工预拧,设备自动拧紧的方式安装丝堵,前期设备运行稳定,出现问题较少,后期设备性能下降,丝堵在拧紧的过程中经常出现漏拧以及未未拧紧到位的问题。经检查确认人员操作、设备硬件、环境变化均无问题。为解决此问题,只能从拧紧程序上优化,其拧紧程序如表1所示:

表1 丝堵优化前拧紧程序

从表1中,丝堵拧紧采用的是扭矩控制法,很难看出拧紧步骤中有不完善的地方,实际观察拧紧过程发现,拧紧丝堵的拧紧头是成自然下垂状态,每次拧紧丝堵时,进入丝堵的内六角位置不一样,若出现拧紧头顶在丝堵的倒角上时,就会出现漏拧,或者拧紧不到位的问题,观察发现拧紧轴都是以一个方向转动来拧紧的,因此,通过验证,假设程序优化前为正向认帽,则在正向认帽之后增加一步反向认帽,以保证拧紧头能够顺利进入丝堵内六角底部,该方法通过一个月的验证,切实有效,不认帽问题得到彻底解决。优化后程序如表2所示,采用扭矩加角度共同控制的方法:

表2 丝堵优化后拧紧程序

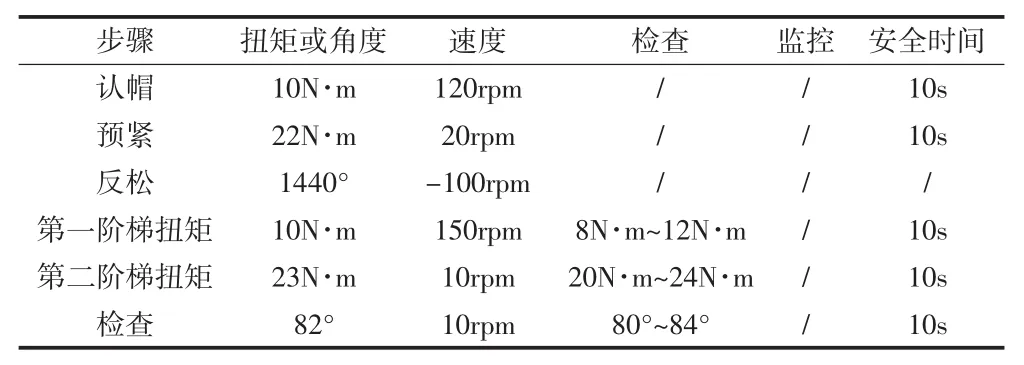

案例2:扭滑牙或扭断螺栓问题,某企业发动机缸体缸盖连接螺栓断裂在孔中,检查该工件的拧紧扭矩和角度都合格,工艺要求22±2(N·m)&82°±2°.采用的是扭矩和角度控制法,程序如表3;排查5万台发动机数据,发现正常情况下最大终扭矩在50 N·m~70 N·m之间,而该断裂螺栓的终扭矩只有35.6 N·m,调出该螺栓的拧紧曲线如图2所示。

表3 缸体缸盖连接螺栓拧紧程序(优化前)

图2 螺栓断裂拧紧曲线图

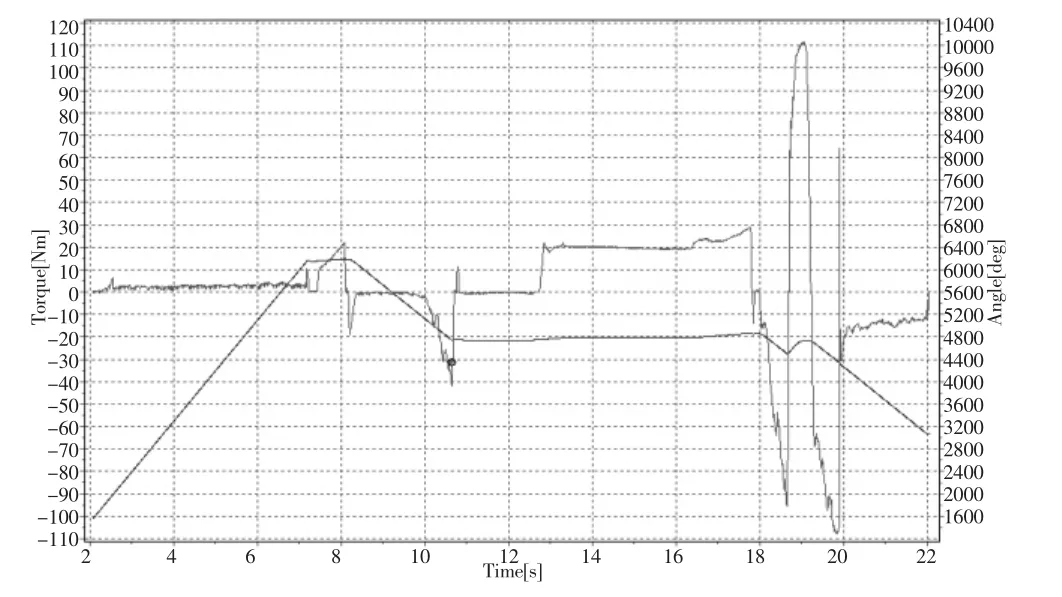

结合表3和图2,可以发现螺栓预紧过程扭力有一次突变,反松1 440°时扭矩达到41 N·m,螺栓卡死在螺纹孔中,再次拧紧过程中造成螺栓断裂,为此,可以将拧紧程序优化如表4所示。

表4 缸体缸盖连接螺栓拧紧程序(优化后)

增加第一步拧紧4 500°,拧紧过程中扭矩超过5 N·m拧紧立即停止,防止螺纹副中存在杂质卡死螺纹;在反转1 440°时增加限制条件,扭矩超过30 N·m拧紧立即停止,防止螺纹断裂在缸体螺纹孔中,最后一步角度检查增加扭矩50 N·m~80 N·m监控。

综合以上案例分析(其他失效模式不在此熬述),螺栓拧紧失效的问题要最大限度的结合实际问题进行拧紧程序的完善。

6 总结

基于螺栓的拧紧原理,从六个方面阐述了拧紧工具的选择方法,为螺栓拧紧工具的选择提供了参考依据;结合实际的问题分析,详述了螺栓拧紧过程中失效模式以及发生原因和对应的控制方法,其中着重详述了几种控制方法的区别及应用范围。最后通过案例分析,讲述了如何使用拧紧控制方法有效解决生产问题,以此供同行业参考。