DP600高强钢板冲压成形性能数字图像相关实验研究

2018-02-26高馨月

高馨月,李 秋,于 强

(天津职业技术师范大学 机械工程学院,天津300222)

0 引言

安全、节能、环保已经成为了目前汽车制造业追求的目标,车身轻量化则是实现以上目标的有效途径。高强度钢具有高的抗拉强度和加工硬化率,成形后的零件具有高的压溃抗力、抗撞击吸收能力,因此高强度钢在轻量化车身中的比重越来越大。然而高强度钢塑性成形难度大,易开裂。因此,充分了解高强度钢的成形性能对于车身的设计和加工至关重要。为了探究板料的成形性能,了解板料失效的过程和原因,学者们开展了大量的研究。Keeler在板料破坏实验的基础上建立了拉--拉变形状态下板料的成形极限[1]。Goodwin完善了成形极限图(FLD)的左半部分(拉--压变形状态),从而共同构建了目前使用的FLD的原型[2]。Rohatgi和Soulami利用数字成形技术分析了金属板料在液压胀形过程中的成形极限并对板料的失效时刻和失效位置进行了预测[3]。北京航空航天大学的陈光南和胡世光在国内最早开展了板料FLD实验获取方面的研究,通过对FLD实验获取中的关键因素进行探讨,利用胀形实验的方式获取了金属薄板的FLD[4-7]。Ding Lei和 Lin Jianping对QP980钢板进行5个应变速率下的单轴拉伸实验,研究了颈缩过程和应变速率对QP钢颈缩行为的影响[8]。董文倩等基于凸模胀形实验建立了航空用7系列铝合金板料的FLD[9]。孔政探究了不同组织与力学性能的DP780钢的成形性能[10]。关于DP600高强度钢,徐珂通过实验与数值模拟,分析了DP600钢板与传统低合金高强钢板基本力学性能、胀形性能、回弹等方面的性能差异[11];丰怀北等通过有限元方法分析了DP600高强度钢板成形中断裂危险点的应变路径及其对成形极限的影响[12]。但关于DP600高强度钢冲压成形过程中的应变分布和演化,以及材料的应变演化和损伤失效的关联还有待进一步研究。

数字图像相关(Digital image correlation,DIC)技术利用摄像机拍摄物体表面的随机散斑图像,通过追踪散斑的形状和位置变化,实现记录和计算物体的位移、应变等几何量,其具有非接触、实时、精度高等优点,可以以极短时间间隔记录材料在冲击载荷作用下的破坏过程,甚至捕捉裂纹的扩展过程,近年来在板材成形性能的研究中发挥了重要作用[13-15]。

本文利用数字图像相关技术,通过不同宽度试样的杯突实验研究DP600高强度钢板的成形性能,获取试样变形过程中的全场应变分布,分析典型宽度试样冲压变形过程中的应变分布、演化规律,及其与试样缩颈和破裂之间的关联。

1 成形性能实验

1.1 实验材料与试样尺寸

本文实验材料是厚度为1 mm的DP600高强度钢板,合金成分见表1.

表1 DP600高强度钢板料成分

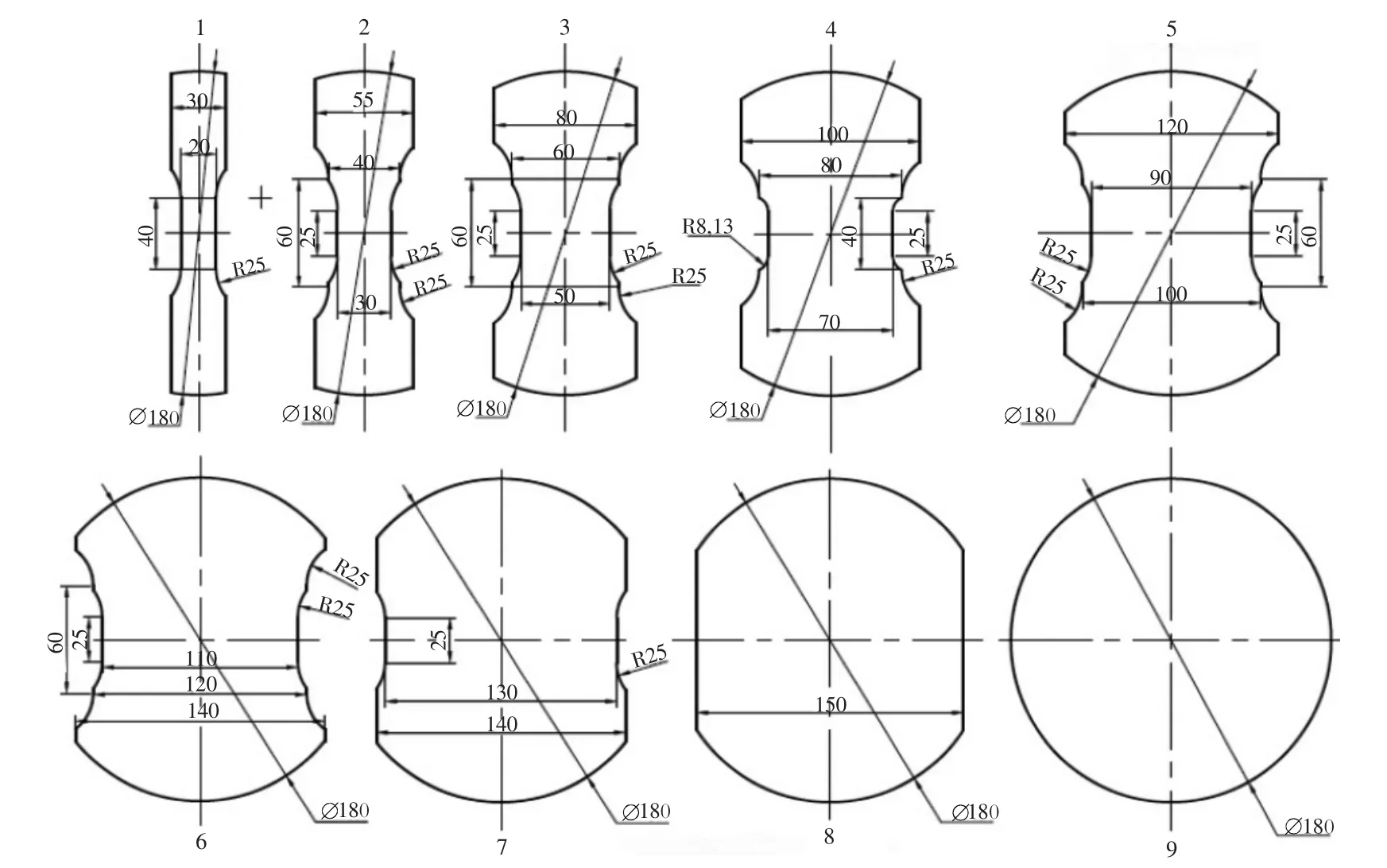

试样尺寸根据国家标准(GB/T24171-2009:成形极限曲线测定方法)设计和加工。沿着DP600高强钢板的轧制方向进行取样,试样长为180 mm.为了产生不同的应变路径,试样宽度为9种,宽度范围为20~180 mm,具体尺寸如图1所示。每种宽度试样的试件个数为3个。

1.2 实验过程

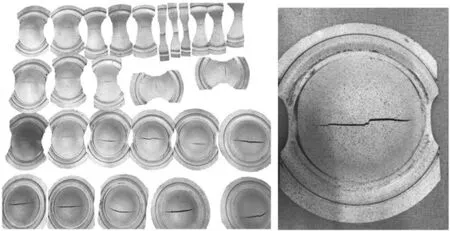

将全部试样用哑光漆进行喷斑处理,得到的散斑试样如图2所示。

图1 DP600高强度钢试样的尺寸图(单位:mm)

图2 典型的喷斑后的DP600高强度钢试样照片

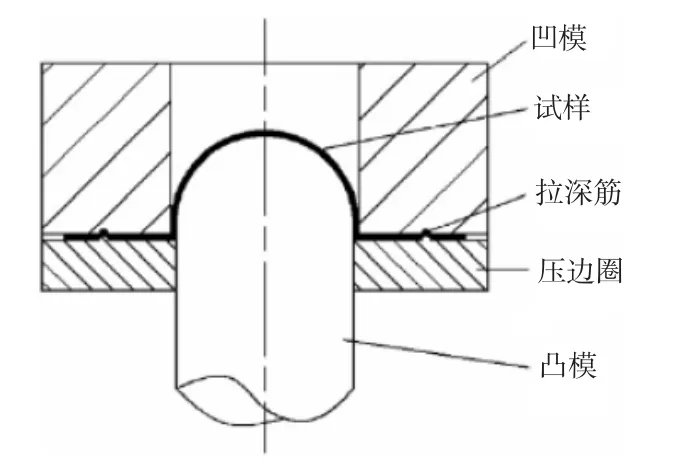

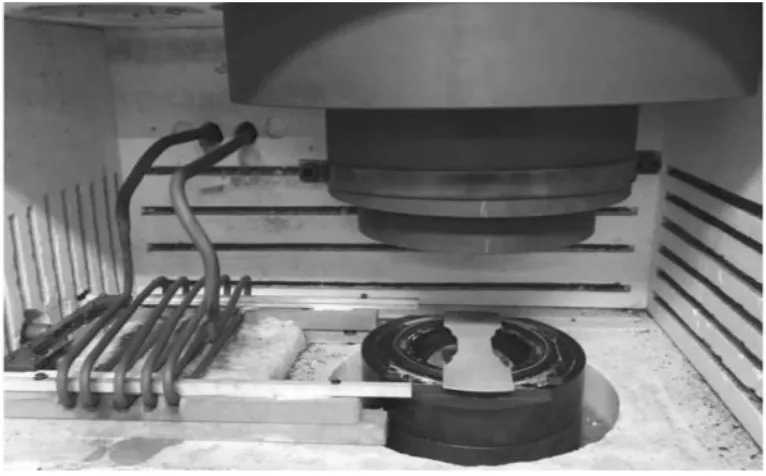

杯突实验的模具结构如图3所示。实验时,首先将试件与凸模之间涂一层润滑油并加一层薄膜,以减小试件与凸模之间的摩擦,之后将已经喷有散斑的试件放置在凸模上方的压边圈上,如图4所示,通过软件控制凸模上移,下压边圈也同时上移夹紧试件,开始杯突实验,压边圈夹紧力为200 kN,预加载速率为200 mm/min;同步用数字图像相关系统采集实验过程中的试件变形图像,图像分辨率为1 624×1 236,单元像素15 pixel.

图3 杯突实验模具结构示意图

图4 杯突实验中的试件放置位置

2 实验结果与分析

DP600高强度钢经过杯突实验中的冲压成形后,试样均在凸模顶端附近发生了断裂,断裂后的试样如图5所示。

图5DP600高强度钢杯突实验后的断裂试样

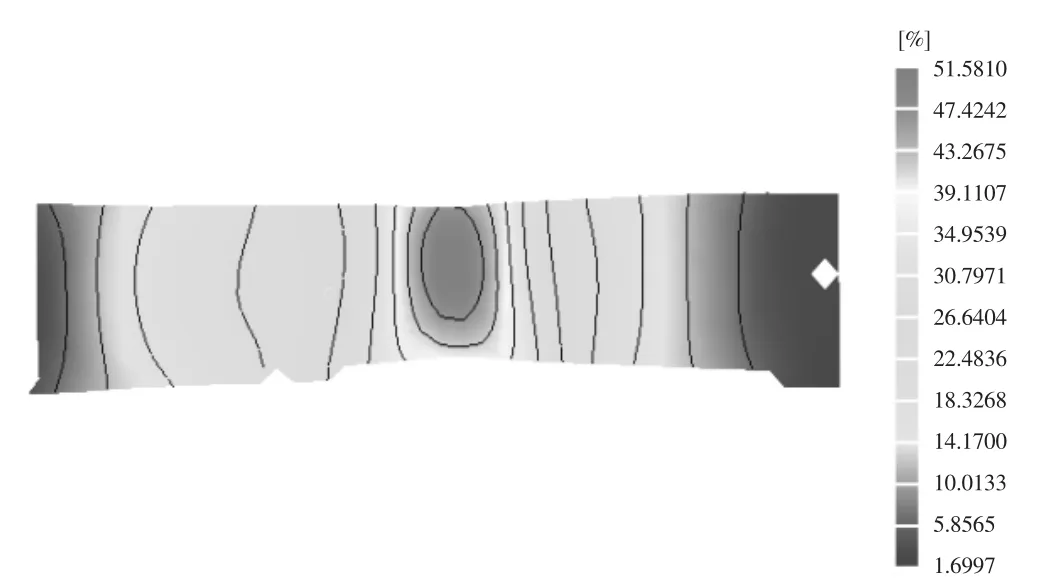

图6 和图7分别为20mm宽度试件断裂前的最大主应变场和最小主应变场。由图6可以看出,全场应变均为正值,说明试件在长度方向上承受拉应力,且中间偏圆形区域受到的拉应力最大,试件断裂部位正是所受拉应力最大的部位。由图7可以看出,试件断裂前一刻宽度方向全场应变均为负值,说明试件在宽度方向上承受压应力,且中间偏圆形区域受到的压应力最大,所受压应力逐渐向两边减弱。由此可见,材料在长度方向伸长,在宽度方向缩短,材料中间圆形重叠部位所受应力最大,因此材料最终在该部位失效,产生断裂。

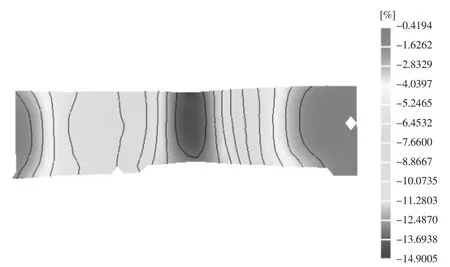

图8和图9分别为70 mm宽度试件断裂前的最大主应变场和最小主应变场。由图8可以看出,全场应变均为正值,说明试件在长度方向上承受拉应力,且中间偏圆形区域受到的拉应力最大,试件断裂部位正是所受拉应力最大的部位。根据数值可以看出,最大主应变区域位置偏右,应力梯度变化明显。由图9可以看出,试件断裂前一刻宽度方向全场应变最左侧以及最右侧等势线闭合区域均为正值,说明这部分区域在试件宽度方向上承受拉应力,也就是在宽度方向远离裂纹两侧的区域均受拉应力,裂纹部位为负值,说明裂纹处试件在宽度方向上受压应力。70 mm宽度试件的最大主应变和最小主应变的极限绝对值均小于20 mm宽度试件。这表明DP600高强度钢在70 mm宽度的应变路径下的成形能力低于20 mm宽度试件。

图6 20 mm宽度试件断裂前的最大主应变场

图7 20 mm宽度试件断裂前的最小主应变场

图8 70 mm宽度试件断裂前的最大主应变场

图9 70 mm宽度试件断裂前的最小主应变场

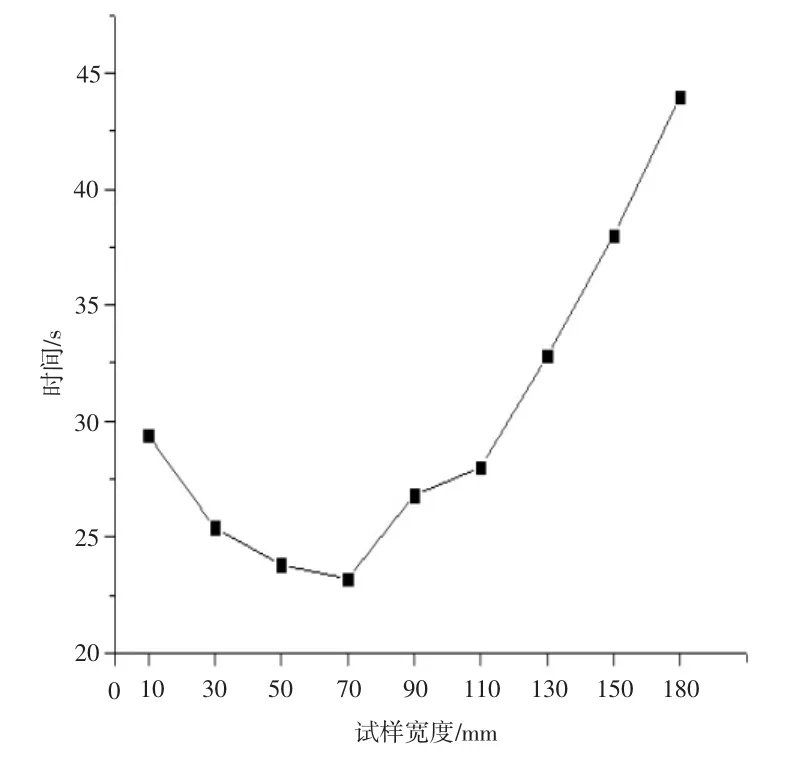

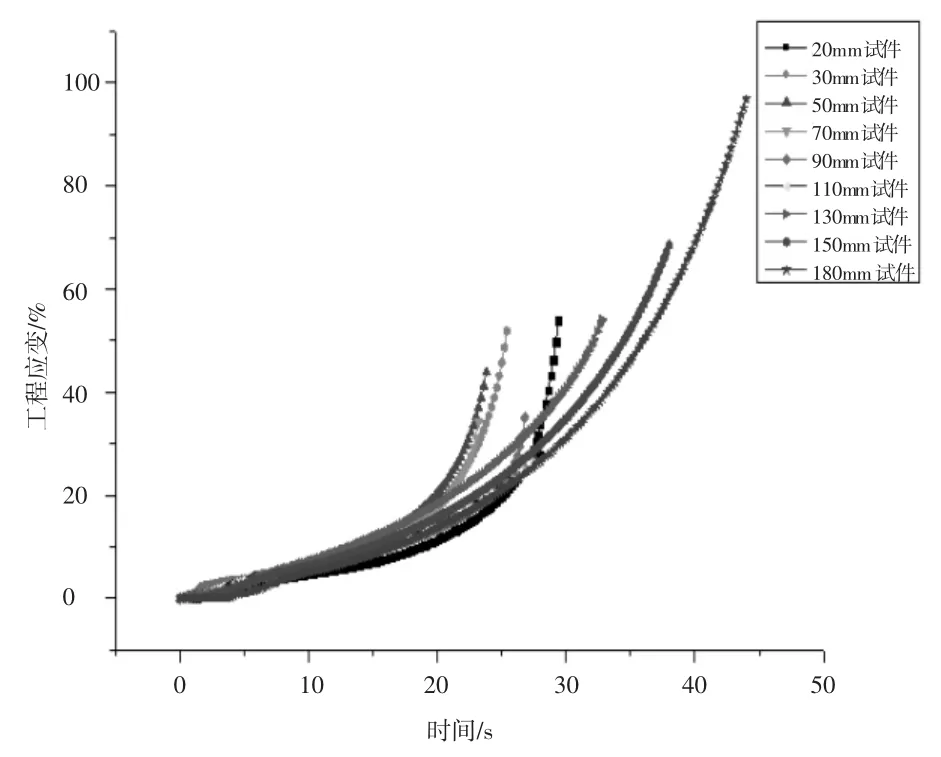

图10 为9种宽度试件从开始冲压至破裂所用的时间的平均值。图11为9种宽度试件裂纹附近一点的长度方向的工程应变随时间变化的曲线。从图10中可以看出随试件宽度的逐渐增加,冲压至破裂所用时间呈现先下降后上升的趋势,其中70 mm宽度试样所用时间最短,180 mm宽度试样所用时间最长。通过图11可以看出不同宽度的试样,在断裂时长度方向所能达到的最大工程应变分布也有相似的规律,其中70 mm宽度试件断裂时的长度方向极限应变最小,180 mm宽度试件则最大。同时也可以看出,对于所有宽度的试件来说,杯突实验前期,工程应变随时间线性增加,且各宽度试样的应变增长速度接近,在大约15 s之后,应变的增长速率均出现急剧上升的趋势,但应变上升的速率开始发生分化,呈现不同的递增速度,直至试件破裂。试样宽度不同,其成形过程中的加载应变路径不同,而在实验过程中,凸模上行的速度都是相同的,这表明应变路径影响DP600钢的成形性能,70 mm宽度试件的应变路径下,成形性能最差,180 mm宽度试件的应变路径下,成形性能最佳。

图10 不同宽度试件冲压开始至破裂所用的时间

图11 不同宽度试件裂纹附近点长度方向的工程应变

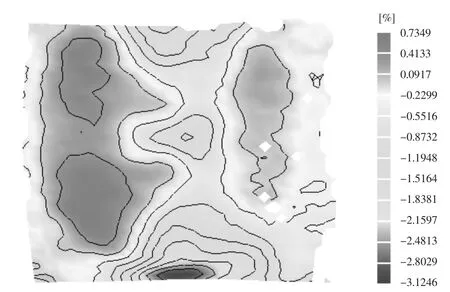

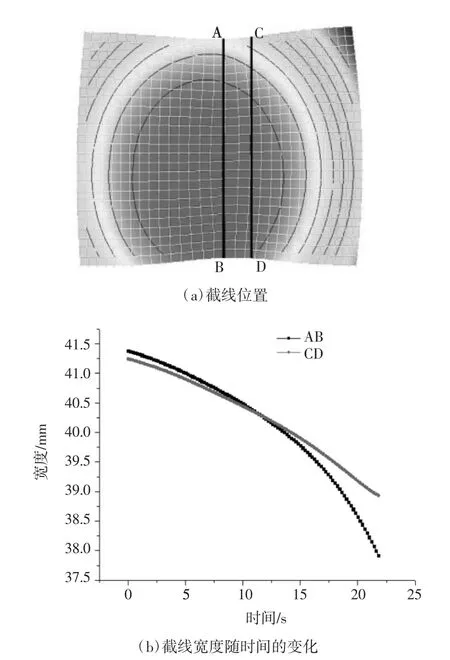

下面以50 mm宽度试样为例,研究DP600高强度钢的破坏情况。观察50 mm宽度试件裂纹位置,发现试件的裂纹在AB连线处(如图12-a所示),可判断极限应变点在AB这条截线上。CD为裂纹附近的一条截线。计算从初始到破裂各个状态的AB和CD线的长度并做出AB、CD截线长度随时间变化的曲线,如图12-b所示。由图12-b可知,截线AB和截线CD在前期长度相近;随着时间的增长,长度都在减小,且AB与CD减小的速度接近,表明在杯突实验期间试样发生了均匀的横向收缩。在15 s之后,截线AB长度急剧减小,试样宽度明显变窄,而截线CD减小的速度变化不大,表明从15 s开始,试件已经开始发生分散性失稳,进入颈缩阶段。最终试件的集中性失稳,即断裂也在AB截线上产生。

图1250 mm宽度试样截线图位置(a)以及截线处试样宽度随时间的变化规律(b)

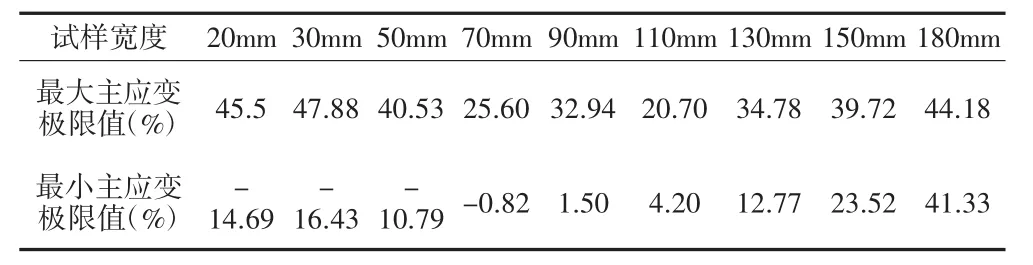

采用截线拟合的方法,对试件破裂前的最后一个变形状态进行分析,在运算后的云图上垂直裂纹方向绘制截线,每个试样绘制三条,截线间宽度间距3~5 cm,取其中的应变最大值作为一个FLD坐标点,每种宽度3个试样,每个试样3条截线,得到每种宽度试样破裂时的最大和最小主应变极限值的平均值,如表2所示。

表2 杯突实验不同宽度试件的最大主应变和最小主应变极限值的平均值

根据表2得到的结果,拟合出DP600高强度钢板常温下的成形极限图(FLD),如图13所示。

图13 DP600高强度钢常温成形极限图

由图13可以看出,FLD的左半部为直线形式,右半部分的图形为二次函数的形式。成形极限曲线下方为DP600高强度钢成形的安全应变区,上方为破裂应变区。

3 结论

本文对DP600高强度钢板开展了常温条件下的杯突实验,利用数字图像相关方法对各宽度试样进行了变形过程中的全场应变测量,分析了钢板变形过程中的应变演化及其破裂过程。结果表明:1)加载应变路径影响DP600钢的成形性能。随宽度的增加,试件从冲压至破裂所用时间和试件的极限应变呈现先下降后上升的趋势。杯突实验前期,长度方向的工程应变随时间线性增大,在约15 s之后,应变的增长速率呈现急剧上升的趋势,但应变上升的速率随试件宽度的不同而不同。2)DP600钢在冲压至破坏期间先后经历均匀变形、分散性失稳和集中性失稳过程。在冲压初期,经过破裂点和远离破裂点的截线的长度均匀减小;在15 s之后,经过破裂点的截线长度减小速度明显高于远离破裂点的截线,证明发生了分散性失稳,集中性失稳最终在该截线上产生。