尾缘弯折角对宽攻角范围涡轮叶片气动性能影响的数值研究

2018-02-26方堪羡张绍文张村元

方堪羡 ,李 维 ,张绍文 ,张村元

(1.中国航发湖南动力机械研究所,湖南株洲412002;2.中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲412002)

0 引言

高速直升机是未来直升机的重要发展方向,针对高速直升机高速飞行时需要降低旋翼转速的工作特点,采用变转速涡轴发动机是满足高速直升机动力需求的重要技术途径之一。变转速涡轴发动机可根据直升机飞行状态的变化,在发动机一定的功率范围内改变动力涡轮输出转速从而控制旋翼转速,提高直升机高速飞行时旋翼的气动效率。

对于变转速动力涡轮而言,采用固定几何的宽攻角适应性涡轮是最具有可行性的技术方向。宽攻角适应性涡轮叶型在进气攻角变化较大的范围内工作性能良好,为设计气动损失小、低损失工作范围宽的涡轮叶型,采用叶型参数化研究以得到宽攻角适应性叶型[1-2]。从近年公开发表的文献而言,国内外对于宽攻角适应性叶型研究还处于探索阶段,而且对于宽攻角范围内叶型参数变化对气动性能影响的研究不多。Moustapha[3]提出前缘几何参数、流道收敛性都会影响攻角损失。Mark Sucjezky等人[4]提出叶型前缘形状和叶型最大厚度都会影响效率,在低转速下,叶型前缘曲率光顺后比未光顺的效率更高。Joinini等人[5]针对叶片进口构造角在不同攻角下进行了一系列试验,研究表明在正攻角下,损失对进口构造角增大而增大。冯子明等人[6]对正弯叶片仿真模型进行了攻角变化对涡轮性能的影响研究,研究结果表明叶片的后加载特性具有很好的攻角适应性,负攻角可提高涡轮叶片效率,而正攻角会降低效率。商宇[7]、陈浮等人[8]等人采用数值模拟方法与叶栅吹风试验相结合的方法,研究了攻角变化对具有较大前缘和进口楔角的涡轮叶栅的气动性能影响。试验结果表明,在宽攻角变化下,具有较大前缘和进口楔角的叶型气动性能更佳。

叶型参数包括:前缘直径、前缘曲率、几何构造角、尾缘弯折角等。本文拟研究叶型尾缘弯折角变化对宽攻角范围内涡轮气动性能参数的影响,通过模拟计算不同尾缘弯折角叶型在宽攻角范围内的变化,分析其内部流场、出口气流角、表面静压分布、损失系数等气动性能参数,得到关于叶型尾缘弯折角与涡轮平面叶栅气动性能影响的规律,为之后的攻角适应性叶型设计奠定基础。

1 研究对象

叶片造型采用11参数法见图1所示,叶盆采用一段NURBS曲线控制,为了能严格控制叶片喉部宽度叶背采用两段NURBS曲线,叶背喉部切线和尾缘切线的夹角为尾缘弯折角。以某动力涡轮第一级动叶中截面叶型为基准,表1为基准叶型主要几何参数。

图1 叶型尾缘弯折角示意图

表1 基准叶型几何参数

图2为不同尾缘弯折角叶型对比示意图。表2为模拟计算给定的来流气流角及攻角,模拟计算所选用的攻角范围为-69.72°~ 16.68°.

图2 不同尾缘弯折角叶型示意图

表2 攻角范围

2 数值方法

2.1 计算域、网格划分和边界条件

图3为计算域模型示意图,其中,Lx为叶栅轴向弦长,进口位置距离叶栅前缘1.5倍Lx,出口位置叶栅尾缘2.5倍Lx,展弦比Lx/h为4.

图3 计算域模型示意图

高质量网格可帮助获得高精度、可靠的模拟计算结果。采用商业Ansys-ICEM软件对计算域模型进行结构化网格划分,分别对叶栅前缘、尾缘和上下端壁进行网格加密,控制叶栅壁面网格Y+均在2左右。图4为结构化网格示意图。进口边界给定进口总温、总压,来流气流角;出口边界给定出口静压,保证进口Re数、出口Ma数恒定。

图4 结构化网格示意图

2.2 计算公式

叶栅静压损失系数ψ:

叶栅表面静压分布系数CPs:

总压恢复系数σ:

式中Pt,1为进口总压,Pt,2为出口总压,P2为出口静压,P为叶栅表面静压。

2.3 可靠性验证

CFX对于宽攻角范围内模拟计算准确度较高[8]。采用ANSYS-ICEM划分结构化网格,选择SST湍流模型在CFX中进行三维数值模拟计算。首先进行网格无关性研究,图5为不同网格量下平面叶栅损失系数ψ和总压恢复系数σ,由图可知,当网格量达到130万时,模拟计算结果不再受网格量变化的影响。

图5 网格无关性验证

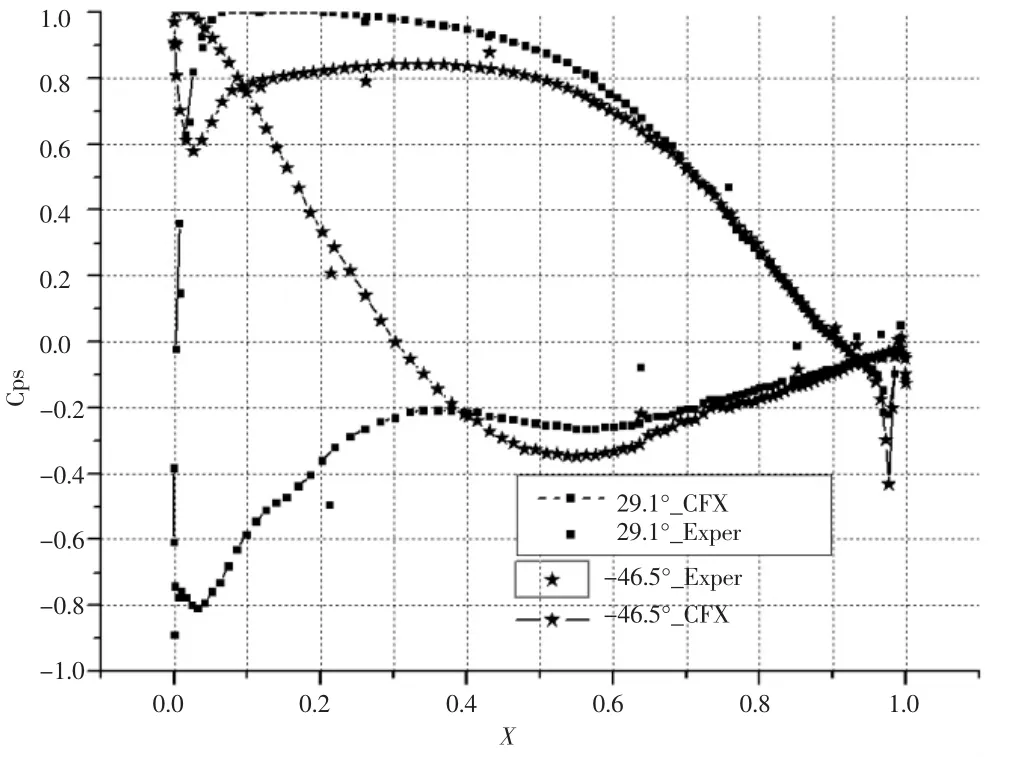

为了验证所用的计算工具的准确性及可靠性,首先对于一排涡轮平面叶栅[9]进行计算,并与其攻角特性试验结果进行对比。采用计算域网格量为130万,湍流模型为SST,对不同攻角下平面叶栅模拟计算。图6为不同攻角下涡轮叶栅表面静压分布。可以看出,在大正/负攻角下,模拟计算结果与试验结果趋势吻合度较好,CFX软件可以定性模拟宽攻角范围内流动。

图6 不同攻角下叶栅表面静压分布

3 结果分析

3.1 叶片表面静压分布

图7为不同攻角下尾缘弯折角变化时叶栅表面静压分布图。如图7所示,尾缘弯折角影响压力面上最小静压点位置,增大尾缘弯折角会使叶片载荷后移,损失系数减小,减小尾缘弯折角会使叶片载荷前移。尾缘弯折角变化对吸力面上表面静压分布略有影响;对压力面而言,叶栅表面静压系数从前缘点开始增加,直至达到最大峰值;接着静压系数开始减小,直至达到一最小值,之后至尾缘位置静压系数缓慢增大至尾缘。

图7 不同攻角下叶栅表面静压分布

图8为不同攻角下叶栅表面静压分布及极限流线图。由图可知,在负攻角下,压力面内凹处有一分离区,分离区内表面极限流线中断,在分离区之后靠近端壁上下各有一高压区,随着尾缘弯折角的增大,高压区逐渐扩展至中径;叶片吸力面靠近前缘位置有一低速区,随着弯折角增大低速区逐渐向尾缘逐渐移动。

在正攻角下,吸力面上靠近端壁上下各有一低压区,叶片低压位置随尾缘弯折角的增大逐渐向后移动,且静压略有降低。

图8 不同攻角下表面静压分布及极限流线(尾缘弯折角由左至右增大)

3.2 出口气流角径向分布

为了直观地分析尾缘弯折角变化对宽攻角范围内涡轮叶栅出口流场的影响,给出涡轮叶栅出口气流角径向分布。

图9为不同攻角下尾缘弯折角变化的叶栅出口位置截面出口流场。由图可以看出,当攻角一定时,出口气流角随尾缘弯折角增大而增大。

图9 不同攻角下出口气流角径向分布

当攻角为负攻角时,负攻角越小,涡轮叶片表面压力面逆压梯度越小,出口气流角径向分布越均匀;当攻角为正攻角时,叶片上下端壁受二次流影响产生通道涡随攻角增大而逐渐扩大。

图10为δ=16.8°为下不同攻角出口气流角径向分布。由图可知,尾缘弯折角一定时,出口气流角随攻角的增大而减小。

图10 下不同攻角出口气流角径向分布

3.3 叶栅损失系数

大幅度的攻角变化对涡轮叶栅内部流场尤其是叶栅前缘叶片表面流动影响显著,攻角变化主要影响吸力面前缘的负荷分布及压力面内凹处分离区大小。

图11为宽攻角范围内不同弯折角下的叶栅损失系数,由图可以看出,三个不同尾缘弯折角叶型在攻角约为7°时,涡轮叶栅损失系数相等。当弯折角不变时,损失系数先减小后增大,-23.89°攻角损失最小;当攻角小于7°时,损失系数随弯折角增大而减小;当攻角大于7°时,损失系数随弯折角增大而增加。涡轮叶栅在0°~-40°攻角下损失系数变化不大。

图11 不同弯折角下叶型宽攻角特性

图12 为不同攻角下叶栅中径Ma及极限流线云图,图12a)、13b)中弯折角由左至右逐渐增大。在负攻角下,弯折角越大,叶片压力面负荷越小,涡轮叶栅损失越小;在正攻角下,弯折角越大,吸力面上逆压梯度越大,分离损失越大。

图12 不同攻角下叶栅中径Ma及极限流线云图(弯折角由左至右增大)

4 结论

本文以某型动力涡轮第一级动叶中径叶型为研究对象,采用数值模拟方法对比了在较大正攻角或较大负攻角下,尾缘弯折角变化对涡轮叶型面静压、出口气流角和损失系数的影响,分析得到如下主要结论:

(1)尾缘弯折角变化影响涡轮叶栅表面静压系数分布,当尾缘弯折角增大时,吸力面最低静压略有降低,载荷后移。

(2)在同一尾缘弯折角下,出口气流角随进口攻角增大而增大;当攻角一定时,出口气流角随尾缘弯折角增大而减小。

(3)当弯折角不变时,攻损失系数先减小后增大;在较大负攻角(小于7°)下,损失系数随尾缘弯折角增大而减小,在较大正攻角(大于7°)下,损失系数随尾缘弯折角增大而增大。