4100 型内燃机曲柄连杆机构动力学仿真分析

2018-02-26李静敏赵兰英任思航娄永昌曹其政赵军军

李静敏,赵兰英,刘 松,任思航,娄永昌,曹其政,赵军军

(1.大连施奈莱克创新汽车零部件有限公司,辽宁,大连116600;2.大连海洋大学,辽宁 大连 116023)

0 引言

随着内燃机技术的高速发展,使得内燃机在振动、噪声以及运动平稳性等动力学问题方面变得更加突出,更加近距离的进入到人们的视线内。对内燃机的运动系统的动力学分析和惯性力的平衡、曲轴的振动分析与减振设计、机体的振动分析以及内燃机的减振与隔振等国内外学者已经作了大量的工作[1-3]。数字仿真技术已经开始广泛应用于内燃机研究、设计和开发的诸多领域。张兆强等[4]运用多体动力学理论对内燃机进行整机模态分析和振动分析,结果说明整机模态分析比单纯构件模态分析更能反应出内燃机的实际工况,为内燃机力学性能分析形成另一种重要方法,同时为内燃机的减振降噪问题提供一些理论依据。胡爱闽等[5]采用三维设计软件Pro/E对曲轴系统进行结构设计,在机械仿真软件ADAMS环境中搭建柴油机曲轴系统的虚拟样机,分析气缸活塞位移、速度及加速度的运动规律,以及气缸侧压力和曲柄销受力情况,同时对作用在曲轴上的扭矩进行分析。戎瑞亚等[6]运用Solidworks和仿真软件ADAMS建立了船舶柴油机及其轴系的虚拟样机模型,并进行运动学与动力学仿真,获取了仿真模型的运动学和动力学特性数据。利用该动力学模型,改变柴油机的支承条件,对隔振情况下的振动特性进行分析。高爽等[7]利用ADAMS软件建立曲柄连杆机构虚拟样机模型,PRO/E与ANSYS软件对曲轴进行柔性化处理,利用曲柄连杆机构的动力学仿真分析结果进行后续的发动机整机振动、噪声分析、疲劳寿命分析和研究。本文首先选取4100型内燃机基本设计参数,然后对曲柄连杆机构建模分析,通过动力学仿真分析验证内燃机设计理论计算的有效性,同时对该机型进一步的改进设计和优化提供依据。

1 4100型内燃机三维模型的建立

1.1 4100型内燃机基本参数

活塞、连杆主要尺寸如表1所示,曲轴、轴承主要尺寸如表2所示。

表1 活塞、连杆主要尺寸

表2 曲轴,轴承主要尺寸

1.2 三维建模

根据表1的曲柄连杆机构的主要尺寸,通过Solidworks软件绘制内燃机活塞、活塞销、连杆、曲轴飞轮组、轴瓦以及主轴承等的零件图并进行装配[8,9],绘制4100型内燃机的曲柄连杆机构装配图如图1所示。

图1 4100型内燃机的曲柄连杆机构图

2 动力学仿真

模型导入动力学仿真软件建立动力学仿真模型如图2所示,添加各个零件模型材料,依次添加各零件属性,建立仿真模型。

图2 动力学仿真模型

2.1 添加约束

在ADAMS/View软件给内燃机曲柄连杆机构零件模型添加运动副(connectors),它用来保证零件之间的连接状态以及零件之间的相对运动情况,使模拟系统趋于真实的运动情况。

2.2 施加载荷

式(1)~(4)中 S 为气缸工作容积,Sc为余隙容积,Sx为气缸在某点的气缸容积。因此施加在活塞面上的载荷为Pg×(D2×π/4),根据动力学计算用表,将转角转换为时间公式为2 200×360°/60 000=13.2 °/ms,时间 T=C/13.2.根据动力学计算用表,计算气体力,通过传统理论计算得出第一缸理论所受的活塞和与时间的数据。由着火顺序1-3-4-2,远离飞轮端为第1缸,依次2、3、4缸,其它缸依次相差180°.

根据活塞在缸内压力数据计算而得活塞受力随时间的变化关系绘制曲线,横坐标X表示时间(ms),纵坐标Y表示活塞所受到的力(N)。根据4100内燃机的着火顺序1-3-4-2,缸与缸之间相差180°.因此可以通过第一缸的活塞受力可以得出其它3缸的活塞所受力与时间的关系曲线。根据活塞所受的合力施加到每一缸活塞之上。根据理论计算的压力来进行仿真计算。

2.3 驱动应用和模型测试

驱动是作为一种约束添加,而且是时间的函数,在模型上添加驱动是将运动副未约束的自由度进行约束。本次的施加驱动方法是利用所选仿真软件工具栏中的Motions中的驱动按钮,给曲柄连杆机构模型添加驱动。选择Motion工具中的Rotational Join motion (应用旋转副驱动),将转速调整为 13.2°/ms,实际转速计2 200 r/min.

3 仿真结果分析

3.1 活塞参数曲线及分析

仿真得出的第一缸活塞关于Y轴的各类曲线如图3所示。

图3 第一缸仿真变化各曲线

由图3可知活塞的最大位移值是123.952 3 mm、活塞的最大速度值是14.843 4 mm/ms(即14.843 4 m/s)、活塞加速度在时间为13.443 3 ms和40.693 3 ms(即转角为177.451 56°和537.151 56°)时达峰值2.487 8 mm/ms(2即2 487.8 m/s2),时间在27.61 ms(即转角为364.452°)时达到峰值-4.145 6 mm/ms(2即-4 145.6 m/s2)、活塞往复惯性力在时间为13.443 3 ms和40.693 3 ms(即转角为 177.4515 6°和 537.1515 6°)时达峰值6.219 5 mm/ms(2即6 219.5 N),时间在27.61 ms(即转角为364.452°)时达到峰值-10.3633 mm/ms2(即-1036 3.3 N)、活塞总作用力达到最大值为46 888.007 N、活塞侧推力达到最大值为3 190.275 3 N.

3.2 连杆参数曲线及分析

连杆变化曲线如图4~图6所示,由图可知连杆的侧推力达到最大值为3 190.275 3 N、连杆合力达到峰值为40 941.688 1 N、连杆摆角峰值大约在±14.47°,呈正弦曲线周期性变化。

图4 连杆的侧推力变化曲线

图5 连杆所受合力的变化曲线

图6 连杆摆角变化曲线

3.3 曲轴受力曲线及分析

曲轴作为曲柄连杆机构的关键组件,它的受力是最复杂也是最难计算的[10-13],在本次研究中分析曲轴的几个受力曲线,如图7~图9所示:

图7 曲轴的侧推力(切向力)变化曲线

图8 单缸曲轴转矩变化曲线

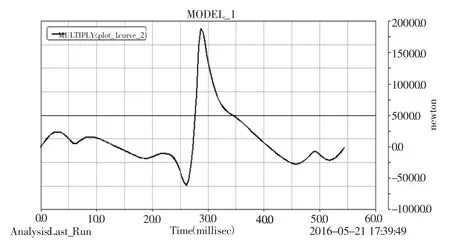

图9 多缸输出转矩

由曲轴的侧推力变化曲线可以看出,曲轴的切向力在时间为 28.703 3 ms(即 378.883 56°)时,达到最大值 18 839.159 1 N,在时间为 26.16 ms(即345.312°)时,达到最小值为-6 093.333 7 N.由单缸曲轴转矩变化曲线可以看出,曲轴时间在28.703 3 ms(即378.883 56°)时达到最大值为1 177.4 N·m.

3.4 主轴承受力曲线及分析

主轴承所受力的变化曲线如图10所示:

图10 主轴承切向力的变化曲线

图11 主轴承法向力的变化曲线

图12 主轴承合力的变化曲线

通过主轴承切向力变化曲线可以看出,只有第四个主轴承和第五个主轴承受到切向力的影响,其他缸不受切向力的影响(即很小给予省略)。原因是:由于绘制的曲轴与飞轮同体,而且飞轮的质量相比于其它部件的相差较大,质心在第四、五轴承之间,因此在主轴承受力时出现,第一、二、三轴承受力非常小,第五个主轴承时间在21.073 3 ms(即278.167 56°)时达到最大值为24 202.178 4 N.第四个主轴承时间在21.436 7 ms(即282.964 44°)时达到最大值为1.491 ×108N.

由主轴承法向力变化曲线可以看出,第四个主轴承和第五个主轴承受到法向力的影响,其他缸不受切向力的影响(即很小给予省略)。第五缸曲轴时间在28.34 ms(即 374.088°)时达到最大值为 141 210 N.第四缸曲轴时间在28.34 ms(即374.088°)时达到最大值为-1.971 6×105N.

由主轴承法向力变化曲线可以看出,第四个主轴承和第五个主轴承受到法向力的影响,其他缸不受切向力的影响(即很小给予省略)。第五缸曲轴时间在28.34 ms(即 374.088°)时达到最大值为141 210 N.第四缸曲轴时间在28.34 ms(即374.088°)时达到最大值为1.436 7×105N.

3.5 传统结果与仿真结果对比

通过4100型内燃机整机设计参数,在已知曲柄连杆机构的一些理论变化曲线的基础上。对仿真结果与传统理论计算结果进行对比分析如表所示(误差允许范围在5%内)见表3:

表3 理论结果与仿真结果对比

综上对比发现,仿真得出的受力曲线和转矩输出曲线与图解理论计算得出的受力曲线和转矩输出曲线都有一定的差异。这是因为理论计算中没有考虑到各运动部件的所受重力以及高速运动下的往复惯性力与旋转惯性力[14-15],而ADAMS中所建立的虚拟样机中进行仿真时,考虑到了部件的所受重力与高速运动下的惯性力,所以利用ADAMS建立曲柄连杆机构虚拟样机模型来模拟4100内燃机曲柄连机构工作状态,从而仿真计算机构的动力学特性结果更加精确且更加接近实际工作情况。

4 结论与建议

通过Solidworks建立曲柄连杆机构模型,进而在全刚性体和平衡状态下进行动力学仿真分析,得出的结果不仅可以验证设计的正确性,也可为内燃机的优化和改进提供依据,对提高设计质量和缩短开发周期具有很重要的实用价值。

(1)得出的受力曲线和转矩输出曲线与图解理论计算得出的受力曲线和转矩输出曲线都有一定的差异,活塞的位移、速度、加速度的特性曲线与理论曲线相同,而由于活塞组质量理论与仿真相差较大,所以在有关惯性力的特性曲线上,仿真与理论的结果相差较大,经实测四缸机活塞质量,发现理论计算中活塞质量偏差较大,仿真活塞组质量更接近实测值。

(2)由于理论计算中没有考虑到各运动部件的所受重力,而ADAMS中所建立的虚拟样机中进行仿真时,考虑到了部件的所受重力的影响,所以有关惯性力的曲线结果存在较大差异。

(3)不仅仅是质量的问题,还有气体力和着火顺序与时间的关系也是由推导获得的影响。因此,往往仿真数据结果与理论结果有偏差是不可避免的,只有不断增强理论计算的精确性误差才可不断减小。

(4)利用ADAMS建立曲柄连杆机构虚拟样机模型来模拟4100内燃机曲柄连机构工作状态,由于虚拟样机考虑因素比较全面,从而仿真计算机构的动力学特性结果更加精确且更加接近实际工作情况。