船舶动力装置模块化建造工艺设计及精度分配

2018-02-26张金国刘春林王刚伟田佳彬

张金国,刘春林,王刚伟,田佳彬

武汉第二船舶设计研究所,湖北武汉430205

0 引 言

模块化造船不仅能够缩短船舶设计、建造周期,提高产品质量,降低制造成本,而且便于设备安装、维修和改换装,降低其相关费用[1-2]。动力装置作为船舶重要组成部分及主要舱室布放系统,其模块化程度的提高不仅为模块化造船奠定了基础,而且有利于提高动力装置的功率密度,降低船舶负载,有效利用狭小的船舶空间;因此,动力装置已逐渐向集成化、模块化方向发展,形成了动力装置模块。

模块化建造的关键在于模块化设计[2-3]。目前,工程上对于模块化设计主要侧重于船舶总体技术方面,较少针对动力装置的模块化设计开展研究分析;同时针对动力装置模块化建造精度分配的研究也较少。因此,本文拟根据大型船舶动力装置安装精度高、设备安装尺寸链相互影响性强,以及安装设备设计舱室区域广、安装难度大等特点,针对“动力装置模块—轴系—推进器”这一船舶动力装置的建造,开展体系化的工艺设计,并运用数值分析方法对动力装置安装工序导致的安装精度影响及分配进行计算分析,为后续动力装置模块化建造提供必要的指导及技术支持。

1 动力装置模块—轴系—推进器建造工艺设计

动力装置模块主要包括集成安装平台,以及安装于集成安装平台上的汽轮机、减速器、冷凝器、冷却水泵等多型设备,汽轮机发出的功率通过减速器传递给轴系,做功后的蒸汽通过冷凝器予以冷凝,而冷凝器则通过冷却水系统完成冷却功能;冷却水系统的进水、出水管路与船体结构相连,并与平台上的冷却水泵相连,冷却水系统部分管路直接安装于平台上。上述平台、设备及系统管路的物理对接关系如图1所示,在进入舱室前,完成组装及调试试验后开展进舱安装工作。而大型船舶的轴系较长,主要包括推力轴承、主轴、弹性联轴器等多型设备,在轴系的艉端装有推进器。

动力装置模块—轴系—推进器建造工艺设计主要涉及以下关键问题。

1.1 统一安装基准问题

建立统一的安装基准是精确定位安装的基础,是保证轴系与减速器对接安装、冷却水泵进出口管路安装等满足安装精度及振动噪声控制要求的基础。

1)统一基准可减少基准转变过程中的误差影响,提高建造精度。在基准确定后不得随意调整基准。

2)在统一基准的基础上,应提高测量工装工具精度,强化艇体结构变形、设备安装状态等检测手段。

3)细化设备安装、对接精度等方面的技术要求,提高精细化设计及建造水平。

4)在上述工作基础上,设置必要的“中间安装状态”检查、测量环节(类似于机械装配中的“研配”环节),降低安装误差累积效应对安装状态的影响。

1.2 动力装置模块与轴系安装工艺设计

动力装置模块上的设备在组装于平台上之后再进舱安装,并与轴系进行对接安装。两者对接涉及两者中哪一方就另一方的问题,或者两者船上并行安装,通过调整相对容易调整的一方来就另一方。比如,根据CB/T3625-1994《舵、轴系找中镗孔质量要求》[4]中相关的设计规定,对轴系轴壳进行镗孔后,轴系轴线已经确定;轴系安装后将无法对轴系进行调整,否则就需重新开展轴系镗孔工作;因此考虑到上述情况,将通过调整动力装置模块来就轴系,从而完成动力装置模块与轴系的安装对接工作。

1.3 减速器—汽轮机—冷凝器安装工艺设计

如图1所示,减速器、汽轮机及冷凝器安装于集成安装平台上,对于其安装次序,可以组成多种方案。一种方案是首先安装居于平台中间的汽轮机,然后根据定位后的汽轮机安装其后的减速器以及冷凝器,从而防止尺寸链过长导致累积误差过大;另一种方案是先安装减速器,然后根据定位后的减速器安装其后的汽轮机和冷凝器。上述方案孰优孰劣,后续将通过数值计算方法对其进行对比分析。

1.4 安装对接环节余量设置

对船舶建造来说,设备或模块安装于舱内,对于其安装精度有一定的要求;同时,考虑到“动力装置模块—轴系—推进器”安装尺寸链较长,各对接安装环节相对理论设计均有一定的偏差,其误差累积后将导致较大的数值;因此,从工程角度来讲,一方面需要设置安装对接环节,通过调节余量来解决误差累积;另一方面,通过提高各对接安装环节的安装精度,避免最终安装累积误差过大甚至不能对接安装的情况发生。

2 动力装置模块—轴系精度分配方法及分配流程

目前常用的精度分配方法有母型法、标准法、工程经验法和数值分析法[5]。在考虑船体结构、设备制造、安装能力的情况下,分析设备安装工艺流程,建立数学模型,确定尺寸链方程[6]。根据精度分配方法,确定各组成环的制造精度、安装精度分配指标,核算封闭环合成精度是否满足调整能力的要求,精度分配流程如图2所示。

从图2可以看出,精度分配包含自顶向下和自下而上的过程。精度分配正向求解得到调整能力或约束要求,反向求解给出偏差控制要求;基于工程因素的关系,需要自顶向下和自下而上进行迭代来寻求合理可行的解[7]。

3 精度分配方法工程适用性验证

对已建船舶的建造数据进行了收集整理,同时按照上述数值计算方法对已建船舶开展理论计算,对比分析实船建造数据与数值计算结果的差异,以验证精度分配方法的工程适用性。

已建船舶轴系从艉向艏包括螺旋桨轴、艉轴、推力轴承、中间轴和高弹联轴器,高弹联轴器艏端与减速器连接。以高弹联轴器输入端定位(垂向)为封闭环Z,各组成环zi包括:

1)轴系艉部基准点的定位zsshaft,组成环

2)艉轴与螺旋桨轴的对中偏斜和偏移(分别记为x和z),组成环z2=8.840x1+z1,其中8.840 m为艉轴的长度;

3)推力轴承与艉轴的对中偏斜和偏移,组成环z3=3.320(x1+x2)+z2,其中3.320 m为推力轴承的长度;

4)中间轴与推力轴承的对中偏斜和偏移,组成环z4=2.350(x1+x2+x3)+z3,其中2.350 m为中间轴的长度;

5)高弹联轴器与中间轴的对中偏斜和偏移,组成环z5=1.770(x1+x2+x3+x4)+z4,其中1.770 m为高弹联轴器的长度。

由于偏移和偏斜的方向未知,以上组成环均可认为是增环,因此封闭环尺寸链公式为

以上封闭环尺寸链共有9个变量,根据相关标准要求各变量的基准值及偏差值,并代入式(1),对其进行计算,计算结果如下。

1)采用极值法。

上偏差尺寸为

下偏差尺寸为

2)采用概率法(组成环为正态分布)。

上偏差尺寸为

式中,C为可靠性系数,可通过计算得到。下偏差尺寸为

3)采用概率法(组成环分布不明确)。

此时,封闭环公差(误差)公式为

上偏差尺寸为

下偏差尺寸为

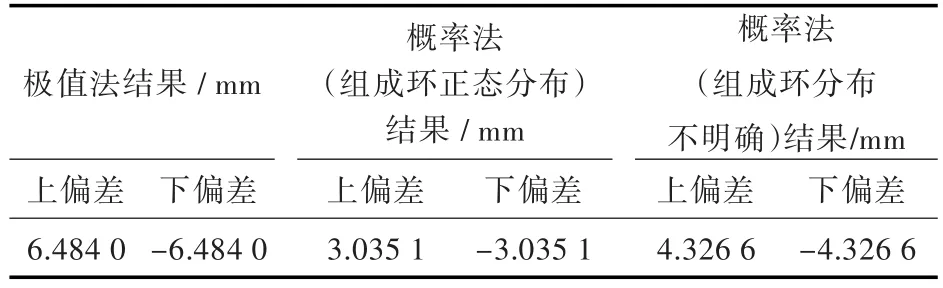

应用上述方法,对已建船舶轴系的建造偏差进行了计算,计算结果如表1所示。

表1 已建船舶轴系垂向理论分析计算结果Table 1 Computational results of vertical deviation of a ship's shafting

计算分析显示:对于安装尺寸链较多的封闭组成环,采用极值法的计算结果数值较大。该方法较为保守,其结果会使各组成环分配较严的公差,因而有一定的局限性。因此在船舶建造中,按极值法计算的公差较为严格,会增加工艺上的困难和制造成本[8]。

已建船舶轴系高弹联轴器与减速器安装对接时,轴系较减速器低约2~4 mm,较具代表性的两条船分别为4.0和4.3 mm,与采用概率法的理论计算分析结果比较吻合。

4 动力装置模块—轴系对接安装精度计算及分析

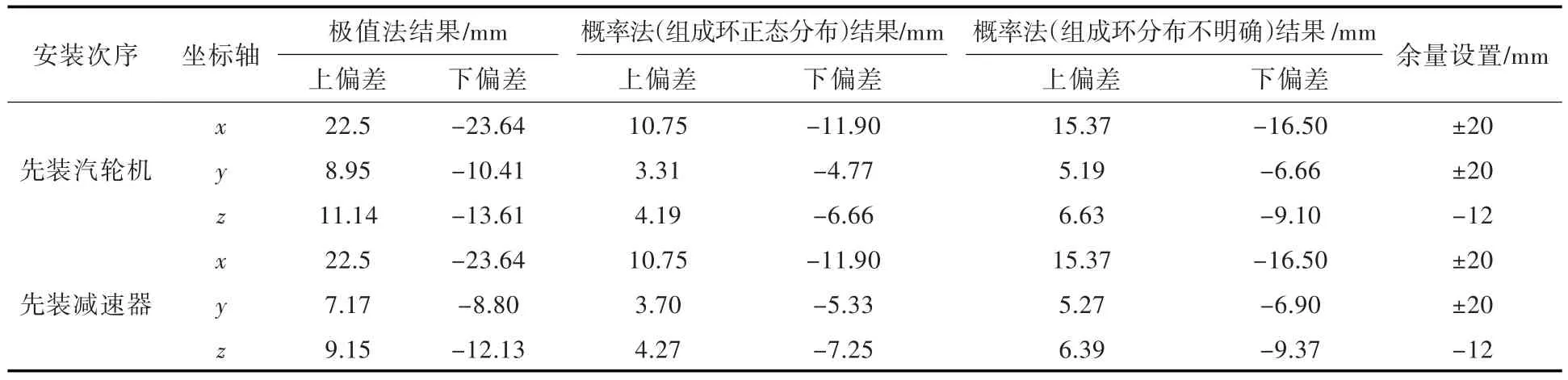

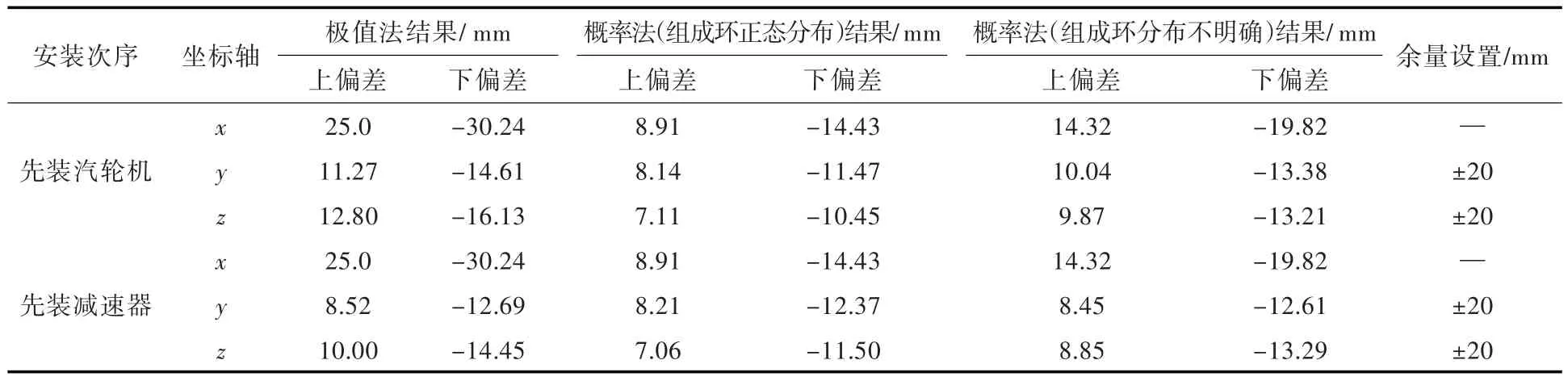

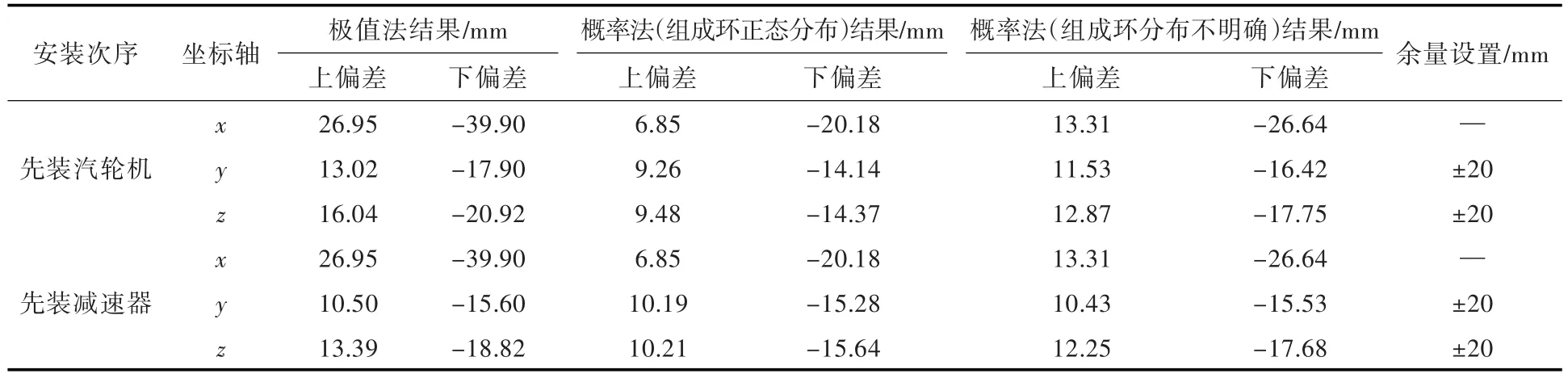

按照上述精度分配方法,对某型船舶轴系—动力装置模块—船体基座、轴系—动力装置模块—冷却水系统出口、轴系—动力装置模块—冷却水系统进口等对接安装尺寸链进行了数值分析;同时按照减速器、汽轮机安装次序的不同,分别开展了分析计算,计算结果如表2~表4所示。

通过对比分析上述数据,可以发现:

1)在精度分配及安装余量设置方面,各对接安装环节精度分配合理可行,与现有国内船舶建造能力匹配性强;相关调节余量设置满足船舶建造要求,可用于指导船舶动力装置模块化建造。

2)“先装汽轮机”、“先装减速器”尺寸链计算结果对比分析表明,两种方式的计算结果差异不大。初步分析认为,使用概率法(组成环分布不明确)进行理论计算时,各对接环节方向不予以“人为干涉”。在船舶实际安装过程中,“动力装置模块安装”与“轴系安装”是并行开展的,因此无法通过减速器或汽轮机安装起到“向偏差方向小进行调整”的作用。因此,在可获取轴系实船安装偏差数据的情况下,利用该数据指导模块上减速器、汽轮机安装偏差向相反方向进行,更有利于轴系与主减速器、模块与船体基座,以及冷却水进、出口管路的安装偏差向较小方向发展。

表2 “轴系—动力装置模块—船体基座”对接安装分析计算结果Table 2 The computational results of“shafting-marine power plant-hull”fixing

表3 “轴系-动力装置模块-冷却水出口管路”对接安装分析计算结果Table 3 The computational results of“shafting-marine power plant-outlet pipeline of cooling water”fixing

表4 “轴系—动力装置模块—冷却水进口管路”对接安装分析计算结果Table 4 The computational results of“shafting-marine power plant-inlet pipeline ofcooling water”fixing

5 结 语

本文针对船舶动力装置模块化建造中碰到的对接安装精度高、设备安装尺寸链长、安装对接接口多等特点,重点开展了统一安装基准、动力装置模块与轴系对接安装、动力装置上集成设备的安装次序等方面的工艺分析研究。将极值法、概率法等数值计算方法分析结果与已建船舶建造偏差数据进行了对比,结果表明,采用概率法这一数值计算方法具有较强的工程指导作用。在此基础上,运用数值计算方法对动力装置多个对接安装精度分配情况进行了计算分析,分析表明,各对接安装环节精度分配合理可行,相关调节余量设置满足船舶建造要求,可用于指导船舶动力装置模块化建造。船厂可在上述工艺设计的基础上,通过某些环节人为调整偏差,实现后续环节安装对接偏差向较小方向发展;同时进一步强化各安装对接环节的精度控制,以期达到精细化建造的目的。

[1]代号林,汪自军.船舶模块化设计与制造的现状及发展方向[J].中国水运,2016,16(1):10-11.

[2]张平,洪伟宏.舰船总体区域设计技术研究[J].中国舰船研究,2009,4(3):33-37.ZHANG P,HONG W H.The technical research of ship zone design[J].Chinese Journal of Ship Research,2009,4(3):33-37(in Chinese).

[3]李宁,张海宽,刘宇.潜艇模块化设计与建造技术探讨[J].中国修船,2004,19(增刊1):19-22.

[4]中国船舶工业总公司.舵、轴系找中镗孔质量要求:CB/T3625-1994[S].北京:中国标准出版社,1994.

[5]张金.RV减速器传动精度的研究[D].哈尔滨:哈尔滨理工大学,2013.ZHANG J.Research of transmission precision for RV reducer[D].Harbin:Harbin University of Science and Technology,2013(in Chinese).

[6]刘笃喜.机械精度设计与检测[M].西安:西北工业大学出版社,2012.

[7]高长华.某船关重部位总体设计建造精度分配及偏差控制论证分析报告[R].武汉:武汉第二船舶设计研究所,2016.

[8]叶期传,徐辅仁,王新华.用概率统计法计算齿轮机构的回差[J].机电设备,2003,20(1):16-19.YE Q Q,XU F R,WANG X H.Calculating the return stagnant angle of the gearing by use of probability statistic [J].Mechanicaland ElectricalEquipment,2003,20(1):16-19(in Chinese).