船用直驱式容积控制正车执行机构的设计方法

2018-02-26王海洋王冲鞠东兵

王海洋,王冲,鞠东兵

1海军参谋部综合办公室,北京100071

2哈尔滨船舶锅炉涡轮机研究所,黑龙江哈尔滨150078

3海军驻哈尔滨船舶锅炉涡轮机研究所军事代表室,黑龙江哈尔滨150078

0 引 言

传统的船用汽轮机正车执行机构通常采用1 MPa的透平油作为动力源[1],其尺寸和重量均较大,难以满足船舶动力装置小型化和集成化的要求[2]。同时,由于船用空间相对封闭,而高压抗燃油有微毒,因此技术成熟的陆用电站高压抗燃油系统也无法满足船用环境要求。此外,船用正车执行机构中的阀控液压缸一般需要恒压泵站长期运行来保证执行机构目标位置的稳定,而泵站运行时会产生持续的干扰噪声[3-4]。虽然阀控电液伺服执行机构的技术相对成熟[5],但其在重量、尺寸、可靠性、安全性、噪声水平等方面的技术指标尚不满足船用要求。因此,为实现正车执行机构的集成化、小型化及低噪声化设计,应采用更为先进的电液伺服执行机构——直驱式容积控制电液执行机构[6]。

国内在直驱式容积控制电液伺服机构方面的研究起步较晚,但近十年来已经取得了一定的研究成果。周加龙和郑洪波等[7-8]先后针对这类执行机构的建模与动态特性分析开展了相关研究工作。

本文将设计一种具有良好动态性能的直驱式容积控制正车执行机构,开展数学建模和控制策略研究,并进行AMESim仿真计算及实验验证,由此实现船舶汽轮机执行机构的小型化与集成化设计,以解决船用汽轮机在高温密闭空间环境中的使用安全性问题。

1 工作原理及建模

正车执行机构主要由控制器、伺服电机、位移传感器(Linear Variable Differential Transformer,LVDT)、可双向工作的齿轮泵、流量配对阀(FMV1和FMV2)、伺服油缸、油箱(补油蓄能器)、单向阀和溢流阀等设备组成,如图1所示。其工作原理为:通过双向工作齿轮泵的正转和反转分别实现伺服油缸的伸出和缩进控制,当到达目标位置时,齿轮泵停止工作,依靠流量配对阀实现伺服油缸的锁位。

由于伺服油缸采用完全对称的结构设计,故油液在2个油腔内闭式循环时,仅需配置极小容量的油箱即可补偿热膨胀导致的工作容腔体积变化。伺服油缸配置了高精度LVDT,用于精确测量油缸活塞的位置。

1.1 伺服电机模型

伺服电机(含驱动器)的频响高于正车执行机构的液压驱动环节,故可将其视为一阶惯性环节:

式中:NP(s)为伺服电机的输出转速,r/min;I(s)为输入电流,A;Kv为速度增益系数,r/(min·A);Te为伺服电机的时间常数,s;s为拉普拉斯算子。

根据电机参数,Kv=2.748×106r/(min·A),Te=0.8 s,故

1.2 LVDT模型

LVDT(含信号转换模块)的频响远高于正车执行机构的其他环节,故可将其视为比例环节:

式中:IF(s)为LVDT的输出电流,A;Y(s)为正车执行机构的位移,m;Kc为LVDT的增益,A/m。

LVDT的输出电流差值为16 mA,正车执行机构的位移为135 mm,则

1.3 液压伺服机构模型

对液压伺服机构建模时,进行如下假定[9]:

1)双向齿轮泵的泄漏为层流,泵的吸入压力和回油压力等于油箱的补油压力;

2)正车执行机构工作时,油箱无补油动作;

3)忽略油箱内的压力变化,视为恒压;

4)流量配对阀(FMV1和FMV2)具有理想的响应能力;

5)忽略管道压力损失、流体质量影响和管道动态响应;

6)正车执行机构为闭式系统,无空气混入工作油液,则油液的温度和体积弹性模量为常数;

7)应用组合密封技术的液压缸完全对称,无内漏和外漏。

1.3.1 双向工作齿轮泵

双向工作齿轮泵出油口的流量为

式中:qp为齿轮泵的输出流量,m3/s;Dp为齿轮泵的排量,m3/rad;np为齿轮泵的转速,r/min;Ctp为齿轮泵的泄漏系数,m3/(s·Pa);p1为齿轮泵的出口压力,Pa;p2为齿轮泵的吸油压力,Pa。

由于双向工作齿轮泵处于一个闭式循环的密封系统中,无论是内漏还是外漏均会泄漏到压力较低的吸油腔中,故其内漏和外漏的泄漏压差相同,仅泄漏系数不同。

令pL=p1-p2,对式(5)进行拉普拉斯变换,得

1.3.2 液压缸

假定液压缸的活塞处于中间位置,2个腔室的容积相等,则

式中:Vt为液压缸2个腔室的总体积,m3;V0为液压缸单个腔室的体积,m3。

液压缸进油腔和回油腔的流量分别为:

式(8)和式(9)中:qp1为液压缸进油腔流量,m3/s;A为液压缸活塞作用面积,m2;y为液压缸活塞的位移(即正车执行机构的位移),m;t为时间,s;βe为油液的体积弹性模数,Pa;qp2为液压缸回油腔的流量,m3/s。

由于正车执行机构为闭式循环的密封系统,故qp=qp1=qp2,式(8)减式(9),得

经拉普拉斯变换后,得

1.3.3 液压缸和负载力平衡方程

忽略非线性力和油液质量,根据牛顿第二定律,液压缸和负载的力平衡方程为

式中:Fg为液压缸活塞的驱动力,N;m为液压缸活塞所有的连接部件的总质量,kg;Bc为液压缸活塞所有的连接部件的粘性阻尼系数,N/(m·s-1);K为负载弹簧刚度,N/m;F为作用于液压缸活塞上的外力(包括弹簧预紧力),N。

对式(12)进行拉普拉斯变换,得

1.3.4 泵控缸传递函数

根据液压伺服机构的模型参数,综合式(6)、式(11)和式(13),得泵控缸的位移传递函数为

式中:DP=1.114×10-7m3/rad;A=5.62×10-4m2;Ctp=3.96×10-12m3/(s·Pa);βe=7×108Pa;F=85 150 N;Vt=7.587×10-5m3;m=57.2 kg;Bc=325 N/(m·s-1);K=1.1×105N/m。

则活塞位移对双向工作齿轮泵转速的传递函数为

将式(2)与式(17)联立,则正车执行机构的开环传递函数为

2 正车执行机构的控制策略

为保证正车执行机构的动、静态特性最优,将以经典PID控制策略为基本框架[10-12],设计一种积分分离的模糊PID控制器(图2),用于正车执行机构的控制研究。图中:e为误差;ec为误差变化;E为误差模糊集;EC为误差变化模糊集;K1为误差量化因子;K2为误差变化量化因子;U为控制量模糊集;Kp为比例环节控制量的量化因子;Kd为微分环节;Ki为积分环节。

比例环节是影响正车执行机构性能的主要环节,故采用模糊调参;积分环节主要用于消除正车执行的稳态误差,为了避免饱和积分现象,故采用积分分离;微分环节主要用于提高正车执行机构对控制信号或干扰的响应速度。

2.1 模糊控制器设计

正车执行机构控制器比例环节Kp的模糊自整定过程为:首先,找出Kp与e,ec之间的关系,形成模糊控制规则;然后,根据e和ec对Kp进行在线修改,使正车执行机构在任何工况下的动、静态性能指标均能满足使用要求。具体步骤如下:

1)选用单变量二维模糊控制器,定义E,EC,U的模糊集和论域。确定模糊语言变量的隶属函数,对模糊变量进行赋值,确定论域内元素对模糊语言变量的隶属度。

2)根据专家经验的49条控制规则定义49个控制量u1,u2,…,u49,各模糊语句之间的逻辑关系设定为或,则控制量u的模糊集合为

3)采用工程上常用的面积等分、面积重心、加权平均及最大隶属度等方法进行去模糊化。加权平均是一种较为简单的去模糊化方法,即将模糊论域中的每个元素xi(i=1,2,…,n)作为待判决输出模糊集合的隶属度μ(i)(i=1,2,…,n)的加权数,则平均值x0即为模糊集合的判决结果,其表达式为

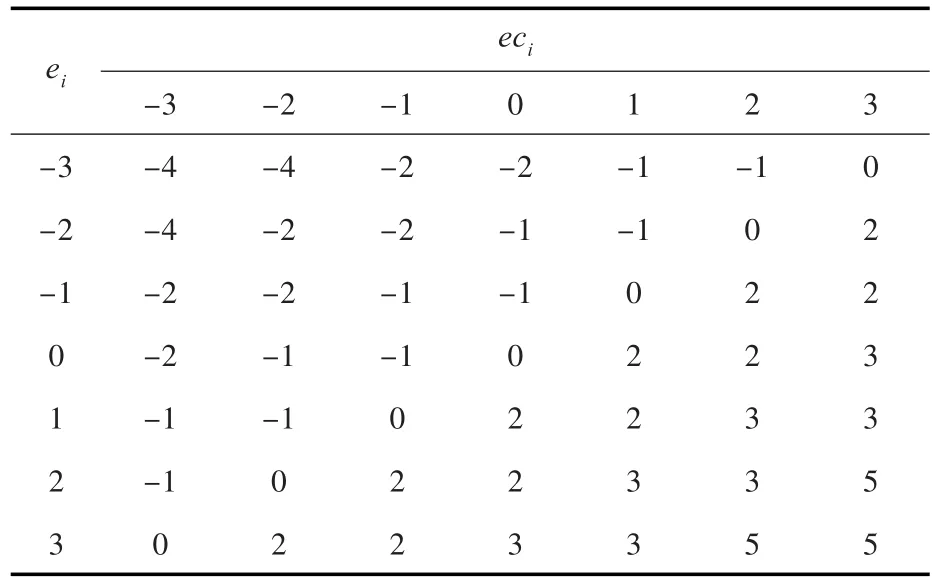

按照上述步骤,利用Matlab软件进行仿真计算,得到如表1所示的Kp模糊控制的响应表。

表1 Kp模糊控制的响应数值ciTable 1 Kpfuzzy control response valuesci

2.2 PID控制器

数字PID控制器为

式中,k为PID控制器的离散变量。

图3所示为利用AMESim软件建立的积分分离模糊PID控制器模型。图中:Ke为误差e的输入量化因子;Kec为误差e的输出量化因子;T为采样时间;x为输入信号与反馈信号的差值;z-n为z变换运算符。

2.3 控制器参数整定

1)模糊控制器各参数的整定。

正车执行机构的控制信号和反馈信号均为4~20 mA的电流信号。当给定信号为20 mA,反馈信号为4 mA时,控制器比较环节的输出最大值为16 mA,反之则为-16 mA,因此误差e变化的论域为[-16,+16]。将输入量转化到相应的模糊集论域,则Ke=3/16=0.188。由于正车执行机构运动的最短时间为12.6 s,则其误差变化论域为[-16/12.6,+16/12.6],即[-1.27,+1.27],故Kec=3/1.27=2.36。

2)参数Kp,Ki,Kd的整定。

令T=0.01 s,对式(21)的闭环函数利用高桥法进行PID参数整定,得

根据高桥法的整定结果,Kd是一个范围值。由于实际对象为连续函数,故Kd应为高桥法整定结果与采样时间之积,即Kd=0.5~0.8,本文取Kd=0.5。同时,在接近目标值15%时,积分算子起作用,用以消除静态误差。

3 正车执行机构仿真结果

根据图1和图3建立正车执行机构的AMESim仿真模型[13],如图4所示。

3.1 阶跃响应

首先,给定正车执行机构15 s的100%阶跃信号;然后,指令信号阶跃变为0,仿真结果如图5所示(仿真时间为30 s)。利用AMESim的批处理仿真工具,对带载和不带载工况下的阶跃响应进行仿真对比:开启过程的空载时间为13.9 s,带载时间为14.3 s;关闭过程的空载时间为14.1 s,带载时间为14.15 s。由图5可知,正车执行机构开启和关闭过程平稳,无超调和稳态误差。

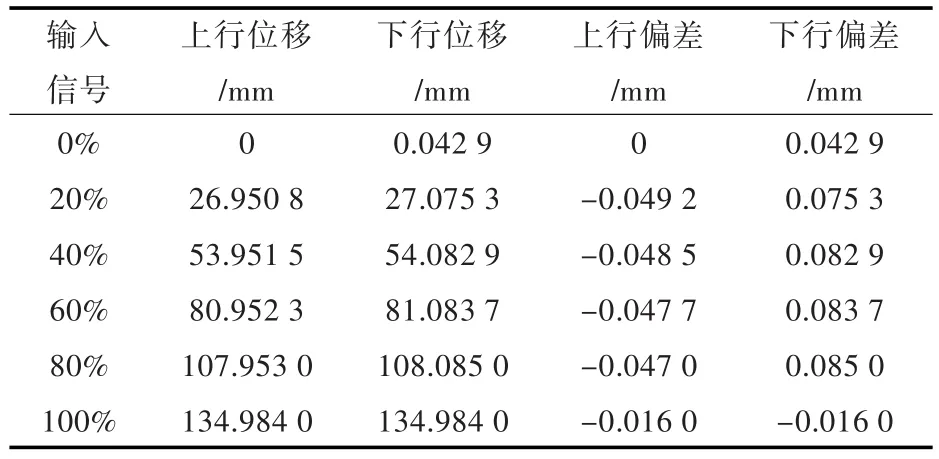

3.2 输入输出特性

输入0%,20%,40%,60%,80%,100%的单向阶跃信号,记录响应稳态值(理论响应结果依次为0,27,54,81,108,135 mm)。正、反方向各一次,其中信号的增减过程为单向变化。空载时,正车执行机构的稳态响应如表2所示。由表2可知,阶跃响应稳态值的最大负偏差为-0.049 2(折合0.04%),最大正偏差为0.085 0(折合0.06%)。执行机构上行、下行时各个给定信号的稳态响应数值与理论值基本一致。

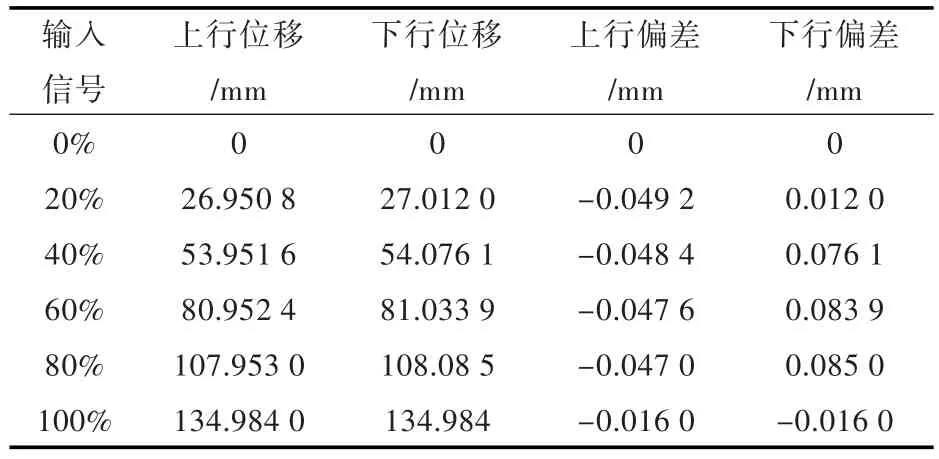

带载时,各工况点的稳态响应如表3所示。由表3可知,正车执行机构带最大载荷时,其阶跃响应的稳态值与空载时极为接近,其阶跃响应稳态值的最大负偏差为-0.049 2(折合0.04%),最大正偏差为0.085 0(折合0.06%)。

由表2和表3可知,正车执行机构的位置伺服精度与控制信号有关,与负载无关。当不考虑电气设备各环节检测精度和运算精度的累积误差时,正车执行机构的最大稳态误差为0.06%。

表2 空载时正车执行机构稳态响应Table 2 No-load ahead actuator steady-state response values

表3 带载正车执行机构稳态响应Table 3 On load ahead actuator steady-state response values

4 实验验证

正车执行机构的独立性较强,仅需较少的实验设备即可对其进行性能测试,例如,信号发生器(信号给定)、万用表(位置测量)、秒表(全行程时间测量)等。正车执行机构的性能实验台如图6所示,受实验条件所限,仅开展了正车执行机构的空载试验。

4.1 阶跃响应

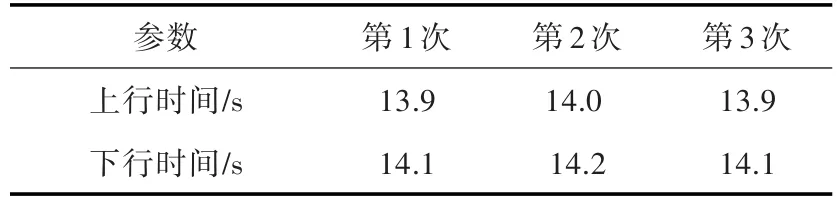

信号发生器给定正车执行机构100%阶跃信号,记录其行程达到最大所用的时间。待其稳定后,指令信号阶跃变为0,记录其行程达到零位时所用的时间。实验重复3次,结果如表4所示。

表4 全行程运动实验的时间记录Table 4 The time record of full stroke movement test

由表4可知,正车执行机构的阶跃响应实验结果与仿真值基本一致,阶跃响应平稳,开启关闭时间约为14 s。

4.2 输入输出特性

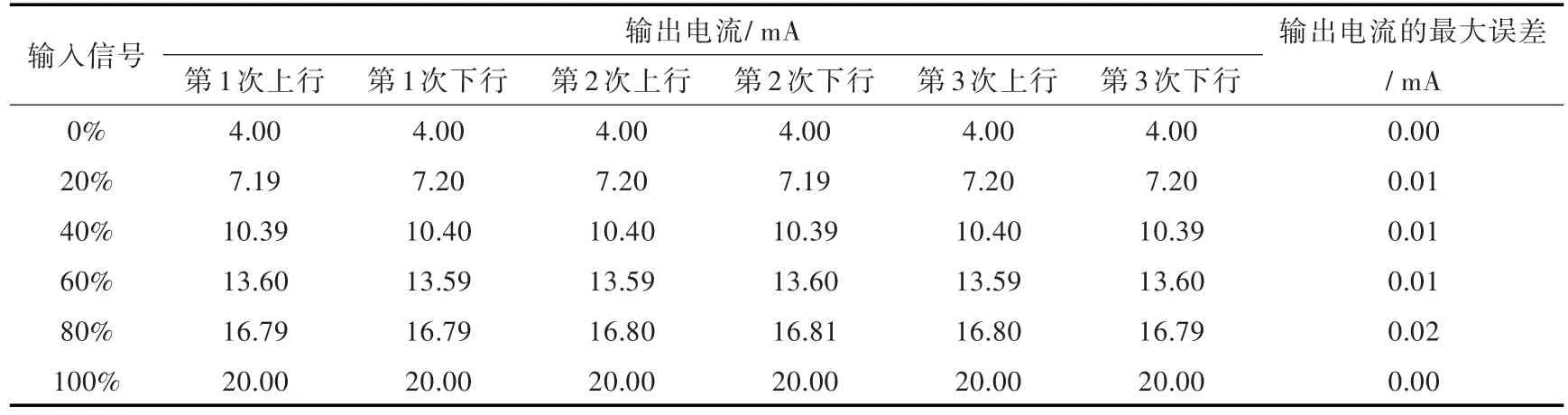

向正车执行机构输入控制信号(4~20 mA信号源以百分数形式输出),按照0%→20%→40%→60%→80%→100%的顺序单方向输入。当输入信号达到100%时,按照100%→80%→60%→40%→20%→0%的顺序反方向输出。测量每个位置的LVDT输出电流值,重复3次,结果如表5所示。

由表5可知,正车执行机构上行和下行的最大电流误差为0.02 mA,折合为满量程的0.13%。

5 结 论

本文提出了一种基于直驱式容积控制技术的电液伺服正车执行机构,实现了执行机构的集成化和小型化。执行机构采用闭式循环,将油液与外界隔离,减少了油液的污染源,可以有效提高设备的可靠性和工作寿命。此外,通过设计专用的流量配对阀,用以匹配伺服油缸运动时的上、下腔流量,并进行运动停止锁位,降低了正车执行机构的稳态功耗和噪声。同时,针对正车执行机构的控制策略及性能,进行了AMESim仿真及实验验证,得到如下结论:

表5 正车执行机构定位精度实验记录Table 5 Ahead actuator position precision test record

1)正车执行机构的位置伺服精度仅与控制信号有关,与负载无关。其最大稳态误差为0.13%,定位精度较高,可以满足船舶汽轮机的控制要求。

2)全行程运动时间小于15 s,满足船舶汽轮机的20 s控制指标要求。

3)实验结果与仿真计算结果吻合较好,充分验证了设计方案的可行性。

[1]栾海峰,刘江,王冲.新型船用油动机性能分析及试验研究[J].船海工程,2011,40(1):64-66.LUAN H F,LIU J,WANG C.Characteristics analysis and experimental study on new marine oil servo motor[J].Ship and Ocean Engineering,2011,40(1):64-66(in Chinese).

[2]黎南,张欣.国外舰船蒸汽动力技术发展的启示[J].中国舰船研究,2016,11(3):89-96.LI N,ZHANG X.The revelation from the development of foreign marine steam turbine power plants[J].Chinese Journal of Ship Research,2016,11(3):89-96(in Chinese).

[3]SCHNEIDER R T.F-35 fighter incorporates EHA[J].Hydraulics and Pneumateics,2002,55(12):16.

[4]GLOMEAU R J.Flow control valve and hydraulic system employing same:US6065288[P].1998.

[5]饶纪杭,李子连.汽轮机控制系统(DEH)应用情况调查报告[J].中国电力,2000,33(10):58-63.RAO J H,LI Z L.Survey report on application of control system(DEH)of steam turbines[J].Electric Power,2000,33(10):58-63(in Chinese).

[6]姜继海,苏文海,张洪波,等.直驱式容积控制电液伺服系统及其在船舶舵机上的应用[J].中国造船,2004,45(4):54-59.JIANG J H,SU W H,ZHANG H B,et al.Direct drive volume control of electro-hydraulic servo system and its application to the steering system of ship[J].Shipbuilding of China,2004,45(4):54-59(in Chinese).

[7]周加龙,赵明扬.直驱式容积控制电液伺服系统设计研究[J].科技创新导报,2008(21):65-66.ZHOU J L,ZHAO M Y.Research on direct drive volume control of electro-hydraulic servo system design[J].Science and Technology Innovation Herald,2008(21):65-66(in Chinese).

[8]郑洪波,孙友松,黎勉,等.直驱式泵控电液伺服系统建模与动态特性分析[J].锻压技术,2011,36(5):66-70,75.ZHENG H B,SUN Y S,LI M,et al.Modeling and dynamic characteristics analysis of direct drive pumpcontrolled electro-hydrdulic servo system[J].Forging and Stamping Technology,2011,36(5):66-70,75(in Chinese).

[9]魏树国,赵升吨,张立军,等.直驱泵控式液压机液压系统的动态特性仿真及优化[J].西安交通大学学报,2009,43(7):79-82.WEI S G,ZHAO S D,ZHANG L J,et al.Dynamic simulation and optimization of hydraulic system for new directly-driven pump controlling hydraulic press[J].Journal of Xi'an Jiaotong University,2009,43(7):79-82(in Chinese).

[10]王广怀,周传海,吕萍,等.模糊PID控制器在直驱式电液伺服系统中的应用[J].机床与液压,2010,38(21):85-87.WANG G H,ZHOU C H,LV P,et al.The application of fuzzy-pid controller in direct driven volume control electro-hydraulic servo system[J].Machine Tool and Hydraulics,2010,38(21):85-87(in Chinese).

[11]秦二卫,刘军龙,姜继海,等.基于模糊自适应PID的直驱式容积控制电液伺服系统性能的研究[J].液压与气动,2010(11):22-25.QIN E W,LIU J L,JIANG J H,et al.The research on DDVC servo system based on fuzzy adaptive PID[J].Chinese Hydraulics and Pneumatics,2010(11):22-25(in Chinese).

[12]张永生,马运义.基于PID的船用汽轮机功频控制系统[J].中国舰船研究,2011,6(4):89-91.ZHANG Y S,MA Y Y.The power-frequency governing system of marine steam turbine based on PID[J].Chinese Journal of Ship Research,2011,6(4):118-124(in Chinese).

[13]王冲,孙世峰,栾海峰,等.基于AMESim的回汽装置性能分析[J].热能动力工程,2008,23(增刊1):118-120.WANG C,SUN S F,LUAN H F,et al.Return equipment performance analysis based on AMESim system[J].Thermal Energy and Power Engineering,2008,23(Supp 1):118-120(in Chinese).