大直径钢管桩斜桩嵌岩钢筋笼安放施工探讨

2018-02-25黄目升

黄目升

摘 要:在我国港口工程中,大直径钢管桩斜桩嵌岩施工技术在保证桩基础承载力等方面具有显著优势,但是此项技术工艺复杂、技术难度大,必须选择合适的技术方案,加强过程控制。基于此,文章首先分析了高桩码头钢管桩斜桩嵌岩技术的应用情况,然后围绕钢筋笼安放施工展开了具体论述,通过实例分析进一步探讨了钢筋笼安放质量问题及其控制措施,为类似工程提供参考。

关键词:大直径钢管桩 钢筋笼制作 钻孔灌注桩

1.引言

根据我国高桩码头建设情况来看,若是基岩(中风化岩)埋藏较深且其上强风化层厚较薄,则仅仅采取锤击沉桩施工方法,钢管桩无法打至足够深度,由此影响到结构稳定性,基于此,灌注型嵌岩桩施工成为了一种较好的处理方法,工艺逐步趋向成熟。

2.高桩码头钢管桩斜桩嵌岩技术的应用

在我国传统高桩码头建设中,基础施工以预制斜桩技术为主,但若是遭遇要第四系地层厚度不大的情况,桩端必须嵌入中微风化基岩一定深度,方可保证桩的抗拔、抗滑力满足设计与规范要求。

近年来,我国不少码头工程建设中就遭遇了预制斜桩无法深入中微风化基岩的情况,但是如果采取传统钻孔灌注桩,则无法直接成斜桩,由此造成桩抗拔、抗滑力达不到设计要求。针对此种问题,钢管桩斜桩嵌岩技术发展起来,实现了打入桩、嵌岩桩的有机结合,同时可根据码头工程实际地质条件选择成孔工艺、水下混凝土参数,保证桩基础承载力等达标,此技术施工适应性好、安全系数高,具有良好的经济效益和推广价值。

3.大直径钢管桩斜桩嵌岩钢筋笼安放施工技术要点

(1)钢筋笼制作。在布置钢筋笼制作场时,必须优先选择便于出运安装的固定场所,且场所地势宜高,防止钢筋受潮;钢筋进场前,做好抽样检查;宜在支架或台座上进行钢筋笼制作,使用半圆形钢筋定位架,由专业的电焊工对钢筋笼进行焊接,做好抽样送检工作,切实保证焊接质量达标;根据桩径实际情况,制作加强筋,加强筋与主筋采用电弧焊点焊,箍筋与主筋必须缠绕紧密。钢筋笼的制作偏差要求如下:长度的允许偏差为+100mm,直径的允许偏差为±10mm,主筋间距的允许偏差为±10mm,箍筋、螺旋筋螺距的允许偏差为±10mm,焊接长度的允许偏差为10d。

(2)钢筋笼安放。待成孔后,将钢筋笼运至孔口下笼,要求钢筋笼必须经由验收合格,方可安放。钢筋笼吊放时轻提缓放,防止碰撞孔壁,为了保证顺利下放安装到位,在钢筋笼外围箍筋上设置保护层垫块,每隔2m布置一块,共计4块,每节钢筋笼间采用单面焊焊接。钢筋笼下放过程中,一旦遇阻必须立刻停下,及时查找原因,处理完毕后方可继续下放。完成钢筋笼安放后,以钢扁担/吊筋将钢筋笼固定在钻机上,防止钢筋笼出现偏位、上浮等问题。

通过上述分析可知,管嵌岩桩斜桩钢筋笼安放过程与直桩类似,但在下放过程需尤其注意保护外层保护层定位件。

4.实例分析

4.1工程概况

中化泉州1200万t/年炼油项目30万t级原油码头工程位于福建省泉州市惠安县,30万t级原油码头(水工结构按靠泊45万t油船预留)按照开敞式设计标准设计,平面采用蝶型布置,高桩墩式结构,泊位长度455m,设计通过能力1800万t/a。

码头主体水工结构采用钢管桩桩基结构方案,辅助平台采用重力式沉箱方案。桩基采用钢管桩及钢管嵌岩桩,桩直径为1500mm和1800mm,总计126根桩(嵌岩桩118根,包括直桩与斜率6:1、5:1的嵌岩桩分别为13根、9根、96根),钢管桩分为两种,桩径Φ1800mm和Φ1500mm分别为66根、60根,采用Q345B钢,长37m~63m,钢板厚25mm。

系缆墩与靠船墩、工作平台、立管支撑平台的钢筋混凝土桩芯直径分别为Φ1300mm、Φ1600mm,锚入钢管6m、8m,同时要求嵌入中风化岩超过4m、5m。嵌巖桩施工工艺流程如下:钢筋笼制作→钢筋笼下放→钻机就位→钻孔→中风化岩层判断→钻岩到设计标高→终孔验收→清孔→检测孔深→砼浇筑→成桩检测。

4.2钢筋笼安放施工要点

(1)嵌岩桩钢筋笼的加工和制作必须满足规范和设计要求,箍筋与主筋之间必须点焊牢固;钢筋笼主筋连接采用直螺纹套筒连接。

(2)选择采用由专业保护层生产厂家制作的高强混凝土保护层垫块。该保护层垫块生产工艺先进,外形美观,强度高。

(3)钢筋笼安装时在接近桩顶部分插入导向钢管,导向钢管放置桩孔斜向一侧,起到保护钢筋笼保护层垫块和钢筋笼下放安装导向的作用。

(4)下放钢筋笼时使用单股双道钢丝绳,当钢筋笼安装完毕后,将固定在钻机顶端的钢丝绳解开,卷扬机把孔内钢丝绳拉到孔上。

(5)斜桩钢筋笼制作时,应设置上下导向坡,下口内收,上口外放。同时将加强箍外置防止下导管时卡到钢筋笼。

(6)由于钢筋笼为半笼,采用上部定位比较困难,为防止灌注时出现上浮问题,在钢筋笼底Φ20加强筋上焊Φ14的钢筋网,靠砼的重力将钢筋笼压紧。

4.3钢筋笼安放质量控制

4.3.1质量问题

嵌岩桩钢筋笼安放施工前期,为了保证钢筋笼安放的质量,组织施工分包商编制了嵌岩桩钢筋笼安放典型施工方案,并进行了施工技术交底。拟选择前12根嵌岩桩进行钢筋笼安放典型施工,于2012.09.06~2012.10.16组织了12根嵌岩桩钢筋笼安放典型施工,合格数量为5根,合格率41.6%。

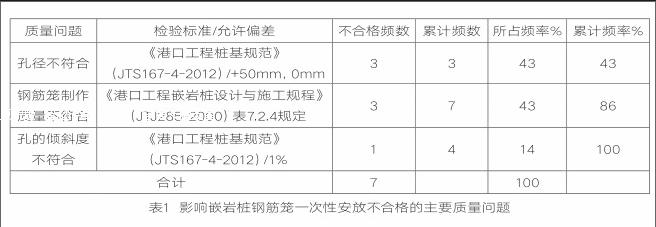

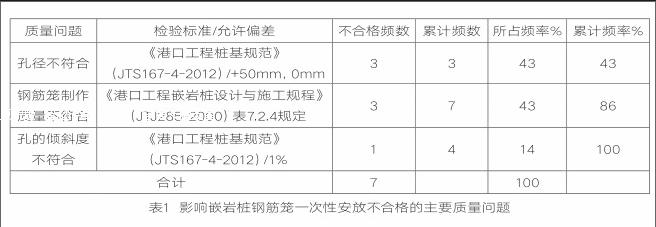

根据此结果显示,典型施工的12根嵌岩桩钢筋笼一次性安放的合格率低,返工将会影响本工程的质量、进度、效益。据此由EPC承包商组织施工分包商技术负责人、现场施工人员开会总结分析,嵌岩桩钢筋笼主要质量问题如表1所示。

根据上表分析可知,孔径质量和钢筋笼制作质量,是影响钢筋笼一次性安放施工质量的主要问题,必须做好施工优化与质量控制。endprint

4.3.2质量控制

根據典型施工钢筋笼制作出现的钢筋笼骨架不牢固、直径不符合等质量问题,制定了相应的措施质量保证措施,具体执行情况如下:

(1)岩面开孔时合理减压钻进,随时注意钻孔偏位情况、有偏位、弯孔及时扫孔,成孔后使用钢筋探笼进行上下扫孔检验桩孔直径、顺直度。当成孔检验发现出现轻微斜孔、弯孔时利用Φ1500钢管桩制作筒钻进行修孔。筒钻长度为5m,与钻杆用法兰盘连接,利用筒钻修孔,可使孔壁平整顺滑,达到钢筋笼顺利下放。

(2)针对钢筋笼制作要求,需组织钢筋班组人员进行了再次技术交底,重点明确加强箍弯曲圆的精度要求,圆直径允许偏差值严格控制在+5mm~-10mm之间(满足嵌岩孔+5~0允许偏差值的要求),并对加强箍逐个检验,杜绝不合格的加强箍投入使用。

(3)加强箍等钢筋半成品挂牌标识管理,标识牌除了显示规格尺寸、使用部位外,增加了制作人的姓名信息,制作质量责任落实到人。

通过对实施对策后的12根桩成孔及钢筋笼安放施工验证,有效解决了“孔径和钢筋笼制作质量达不到要求”这个问题,钢筋笼一次安放质量检验合格率达到100%,效益明显。

5.结束语

综上所述,钢管桩斜桩嵌岩施工技术是解决风化岩地基选用高桩码头的重要对策,有利于保证桩基结构的稳定性与可靠性。在钢管桩斜桩嵌岩实际施工中,必须严格按照设计要求展开施工作业,遵循合理施工工序。文章主要围绕钢筋笼安放施工展开了具体论述,做好质量管理工作,切实保证钢管桩斜桩嵌岩施工的顺利实施,最终圆满完成整个码头的施工作业。

参考文献:

[1]彭文韬.超长大直径钢管桩竖向承载特性试验分析与预测方法研究[D].武汉:武汉理工大学,2010.

[2]倪敏.大直径钢管桩竖向承载能力研究[D].天津:天津大学,2014.

[3]燕莉.高桩码头钢管桩斜桩嵌岩的施工技术[J].珠江水运,2017(13):87-88.

[4]曾龙辉.斜向嵌岩复合桩冲孔灌注施工工艺[J].中国水运(下半月),2014(11):354-358.

[5]徐炬平.池州港二期工程嵌岩桩基施工关键技术[J].人民长江,2010(09):53-55.endprint