1 700 MPa 级高强钢焊接工艺试验及工艺评定

2018-02-23张粉萍郝子龙李松伟李正勇赵泳

张粉萍,郝子龙,李松伟,李正勇,赵泳

(江麓机电集团有限公司工艺研究院,湖南湘潭411100)

0 前言

车辆的轻量化是未来材料的发展方向,在不降低材料强度的前提下,为了减轻车辆的整体重量,采用新型材料是解决轻量化问题的重要技术途径。目前,国内综合性能较好的1 700 MPa级钢板为685A高强钢,因其制造成本较高,且最大厚度规格仅为15 mm,无法完全满足车辆的需求。为了解决该问题,新开发的高强钢其制造成本较685A降低30%,且厚度规格可达30 mm,完成满足车辆材料的使用要求。该高强钢的核心技术为纳米析出相强化技术和组织精细化控制技术,使其兼备高强度和高韧性,解决了前代高强钢韧性匹配难度大的问题[1]。

通过对1 700 MPa级高强钢进行焊接工艺试验,主要包括焊接接头力学性能试验、焊接裂纹敏感性试验,评定其焊接工艺性,为1 700 MPa级高强钢的应用提供试验依据。

1 试验材料和方案

1.1 试验材料

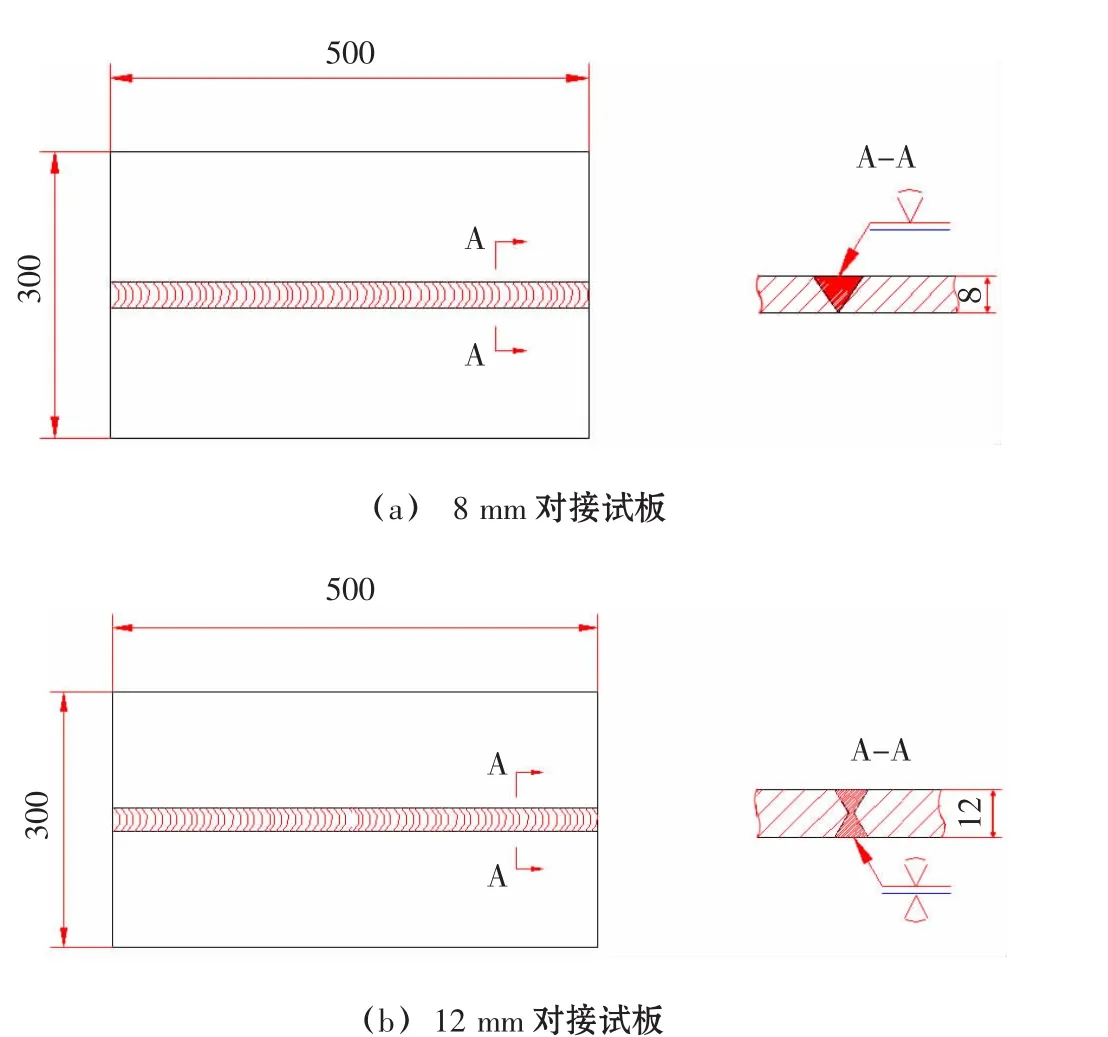

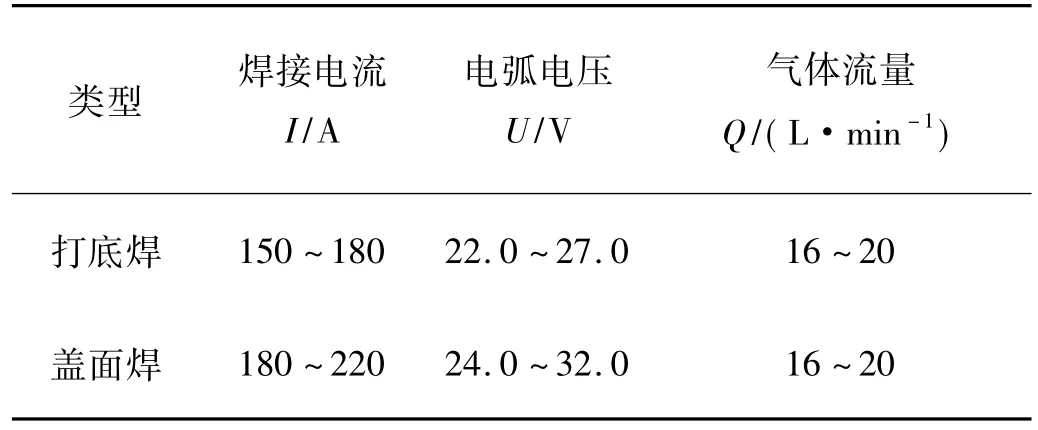

1 700 MPa级高强钢的化学成分见表1。采用富氩气体保护MIG焊、奥氏体不锈钢焊丝分别焊接8 mm厚的高强钢+高强钢(V形坡口)、高强钢+616钢(V形坡口)对接焊接试板各2对,12 mm厚的高强钢+高强钢(X形坡口)、高强钢+685A钢(X形坡口)对接焊接试板各2对。焊接试板如图1所示,焊接工艺参数见表2。

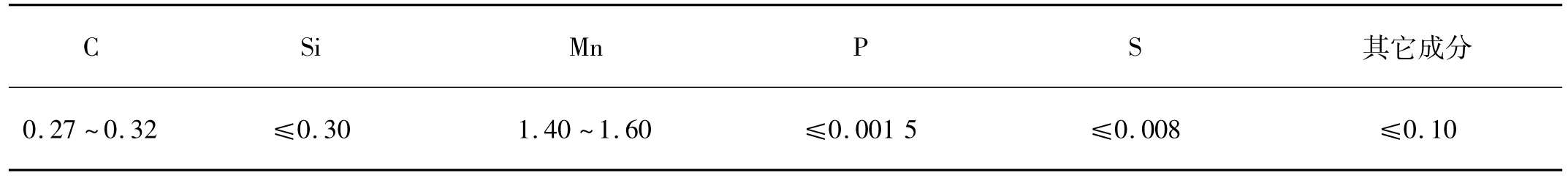

表1 1 700 MPa级高强钢的化学成分(质量分数,%)

图1 对接试板

表2 对接试板焊接工艺参数

1.2 焊接接头力学性能试验

将焊接试板分别进行取样,并进行以下试验(每块试板取拉伸试件5个,冲击试样5个):①横向拉伸试验;②常温冲击试验。

1.3 焊接裂纹敏感性试验

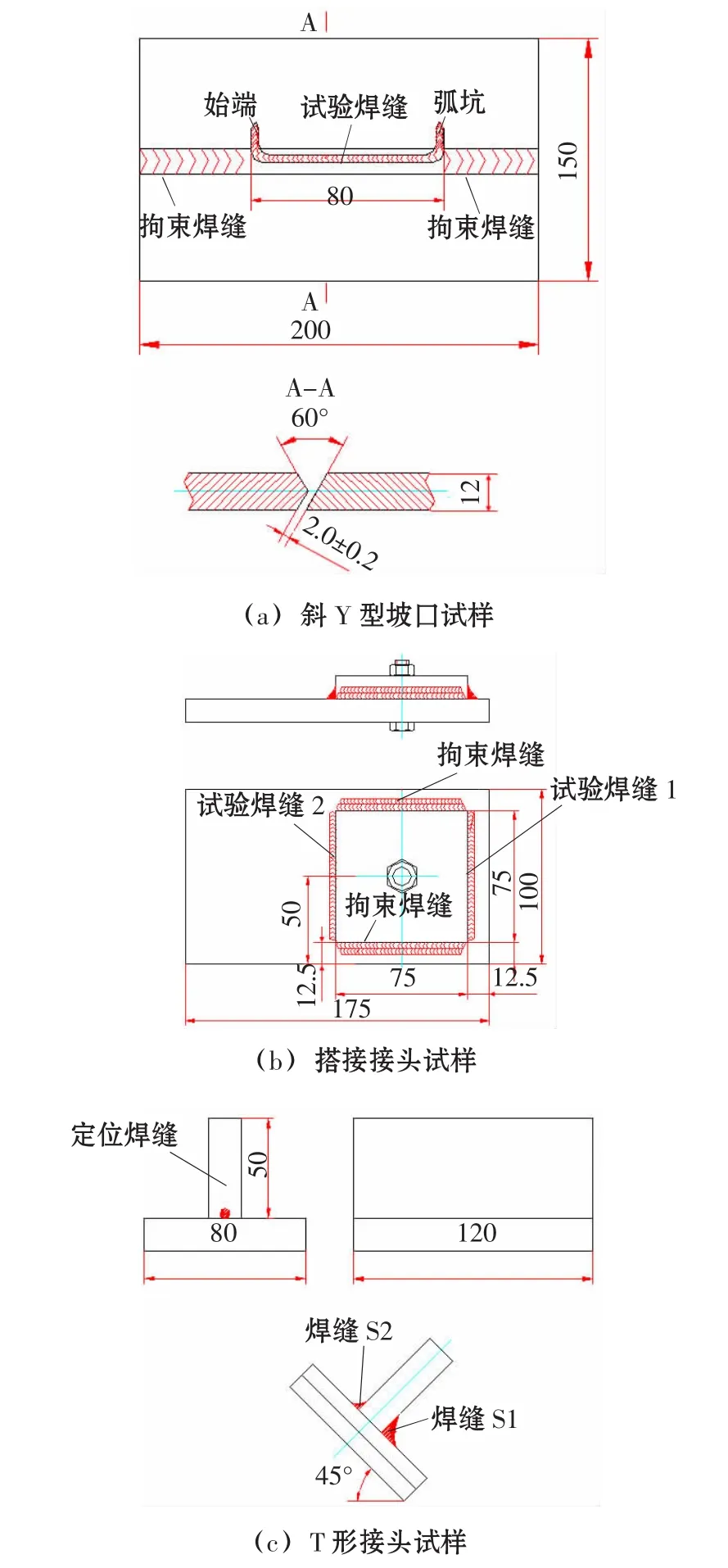

分别进行斜Y型坡口、搭接接头和T形接头裂纹敏感性试验(每项试验制备4个试样),图2为裂纹敏感性试验所制备的试样。

图2 各项裂纹试验试样

2 试验结果与分析

2.1 焊接接头力学性能

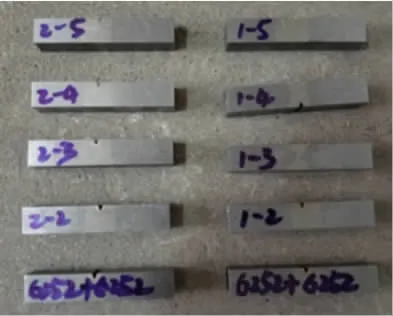

在8组对接焊接接头试组上选取表面和内部成形均较好的接头制备试件,并进行横向拉伸试验,焊接接头最小抗拉强度为670 MPa,达到甚至超过了传统装甲钢MIG焊时焊接接头的抗拉强度,试件如图3所示。

图3 横向拉伸试件

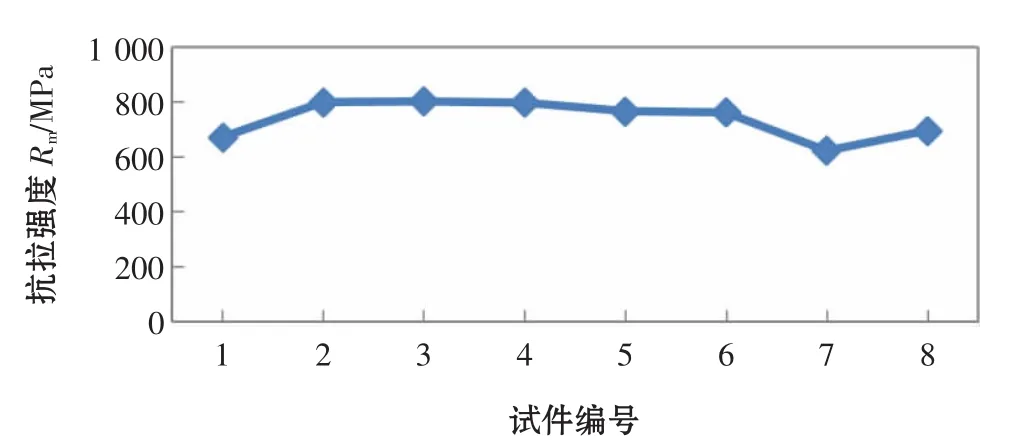

试验结果均满足WJ1202-97《装甲钢用奥氏体焊接材料规范》中的540 MPa的要求,试件焊接接头平均抗拉强度如图4所示。

图4 接头的平均抗拉强度

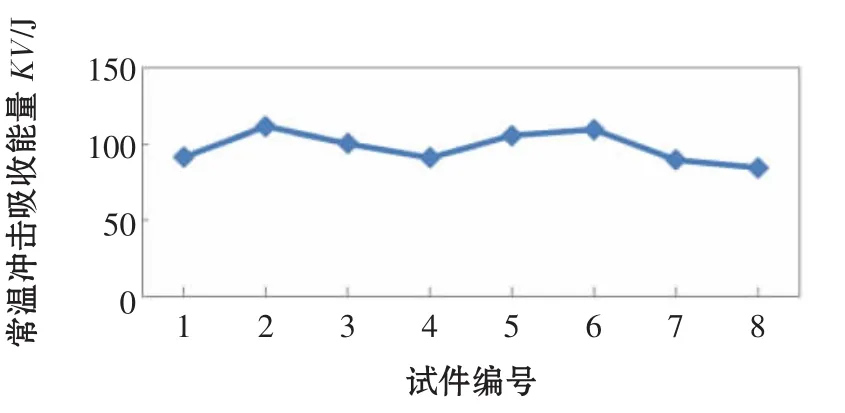

在8组对接焊接接头试组上选取表面和内部成形均较好的接头制备试件,进行常温冲击试验,试件如图5所示,试验结果满足WJ1202-97《装甲钢用奥氏体焊接材料规范》中的72 J要求,其平均值如图6所示。

图5 常温冲击试验试件

图6 焊接接头的常温冲击吸收能量

2.2 焊接裂纹敏感性试验

试样经48 h后进行裂纹的检测和解剖,对焊缝表面进行目视检测及渗透探伤检测均没有发现裂纹。将试件取样后断面进行目视检测,断面无气孔、裂纹等焊接缺陷(图7),满足要求。

图7 接头试样

3 结论

(1)选用富氩保护气体、奥氏体不锈钢焊丝进行1 700 MPa级高强钢的焊接,得到的焊缝外观成形美观,质量优良,焊接接头抗拉强度与常温冲击值均满足要求。

(2)采用富氩气体保护焊接满足1 700 MPa级高强钢焊接要求,通过检测断面无气孔、裂纹等缺陷。