激光焊在解决薄壁壳体焊接变形的应用研究

2018-02-23童时伟王海云魏贞闵徐劼姚春臣

童时伟,王海云,魏贞闵,徐劼,姚春臣

(江南工业集团有限公司工艺技术研究所,湖南湘潭411100)

0 前言

激光焊技术是利用高能量密度的激光束作为热源的一种高效精密焊接方法。激光焊与传统焊接技术相比,在焊接精度、效率、可靠性、自动化等方面都具有无可比拟的优越性[1-4]。近年来,随着大功率、高性能激光加工设备的不断研制成功,激光焊技术在日本、美国、英国等发达国家的汽车、能源、电子等工业领域得到快速发展,美国、俄罗斯等一直把激光焊制造技术作为具有高速度、高精度特点的重要零件的关键制造技术[5]。相对于国外成熟的技术而言,中国直到改革开放后才开始逐步接触和了解激光技术,而到20世纪90年代末才开始将激光技术与传统焊接应用相结合[6]。经过多年的发展,目前国内激光焊技术已涉及航空航天、船舶制造、医用等多个领域[7-11]。

目前发动机壳体焊接方法为钨极氩弧焊,安装座焊接塌陷变形较大,为了满足后续装配要求,导致工艺需有意放大筒体内径,焊接变形还直接影响到辊涂涂层的均匀性。为了控制焊接变形,提升核心制造能力,这就需要寻找更加先进的焊接制造技术。

利用激光焊技术,根据激光热源、壳体材料特点制定焊接工艺流程与激光焊参数,在保证焊接质量的前提下,解决壳体焊接变形大的问题。

1 筒体焊接变形原理分析

1.1 产品结构组成

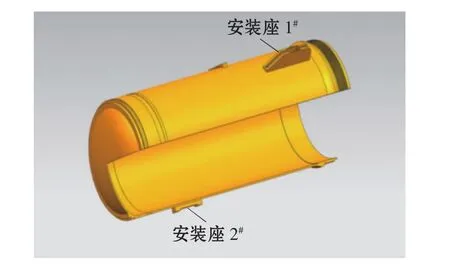

某产品壳体由筒体、安装座组焊而成,安装座与筒体为T形接头,角焊缝熔焊部位为筒体外表面与安装座熔焊边,变形部位主要在筒体上,形式为塌陷。筒体、安装座示意图,如图1所示。

1.2 筒体焊接变形原理

焊接变形的根本原因是焊缝不均匀加热产生的热应力与组织应力。与平面板条的焊接变形模式相比,筒体可以理解为无限个曲面叠加而成,每一个曲面受热源影响都会产生不同程度的纵向收缩和横向收缩,离热源近的曲面收缩程度大,远离热源的曲面收缩程度小,不均匀的收缩与焊接应力产生的力矩偏离构件中心,使筒体绕度发生变化,反映在整体上即出现塌陷[12]。

图1 壳体结构示意图

1.3 筒体焊接结构与材料特性

筒体焊接结构与材料特性在很大程度上已经决定了焊接件的变形形式与变形量。结构方面,筒体为薄壁曲面结构,刚度低,抵抗变形的能力差,焊接应力易导致结构失稳出现变形;材料方面,筒体材料为D6AC奥氏体钢,这种材料线膨胀系数大,接头处不均匀膨胀产生的焊接应力大,焊接变形也随之曾大。

1.4 筒体氩弧焊焊接变形特性

氩弧焊优点是性能稳定、焊接成形美观;缺点是热源不集中、热输入大、焊接热效率较低、焊接速度慢,这些缺点在薄壁筒体的焊接上进一步增大了变形。热源不集中导致筒体受热区域面积大,塑性变形区域增大,整体塌陷区大;热输入大导致在筒体壁厚方向塑性变形区增大,筒体刚度降低,塌陷增大。

综上所述,薄壁曲面筒体与安装座的焊接由于其焊接结构与材料特性极易产生较大的变形,而现有焊接方法已不能满足日益提高的产品要求,这就需要寻求更先进、更高效的焊接技术。

2 激光焊试验

2.1 工艺流程

激光焊工艺流程为预热→装配→激光焊→后热→去应力退火→检验。激光焊由于光斑小、热量集中不适合进行点焊,而用采用氩弧焊点焊在点焊处的变形明显增大,这就违背了减小变形的初衷,所以激光焊工艺在预热、装配后直接焊接。激光焊虽热输入小,可以不进行预热、后热,但壳体材料D6AC的碳当量高,焊后容易产生裂纹,为了保证焊接质量,仍需对产品进行预热、后热处理。

2.2 激光焊试验方案

激光焊目前多用于小型精密件的焊接,在中、大型件上的应用实例较少,在发动机焊接领域没有可参考、借鉴的工艺。筒体作为高压薄壁容器,为了保证筒体强度,焊接过程要求尽可能少的伤及到筒体本体,焊接质量要求高;安装座与筒体的焊接接头属于T形接头,曲面筒体上的T形接头由于激光焊的热源特性与光斑特征是一个难点问题。安装座尺寸较大,其上还要安装翼片等重物,如何在保证安装座焊接牢固的前提下,做到焊接变形小、焊缝成形美观是该研究的核心问题。考虑到上述问题项目组进行了4次焊接试验,通过采用不同的焊接方式、焊接参数,并对比焊接质量与变形情况确定激光焊方案。激光焊设备采用通用1000W-固体光纤激光焊机。

2.2.1 第一次试验

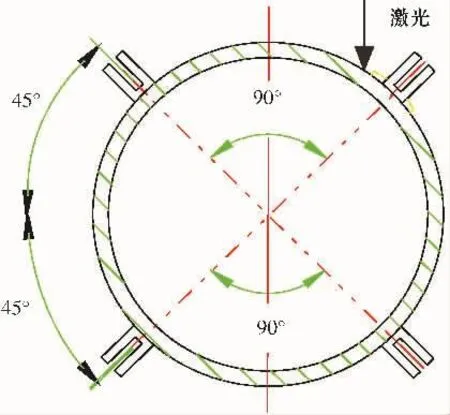

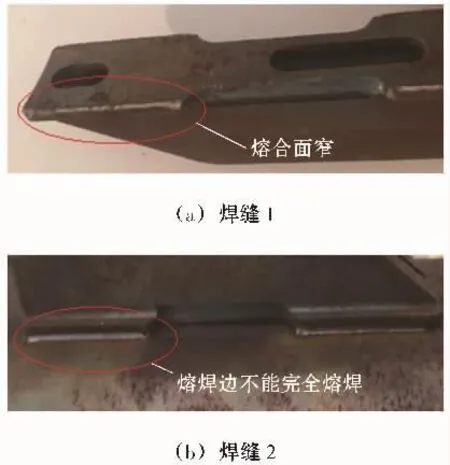

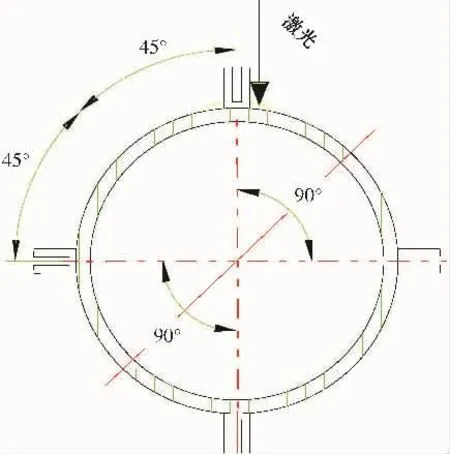

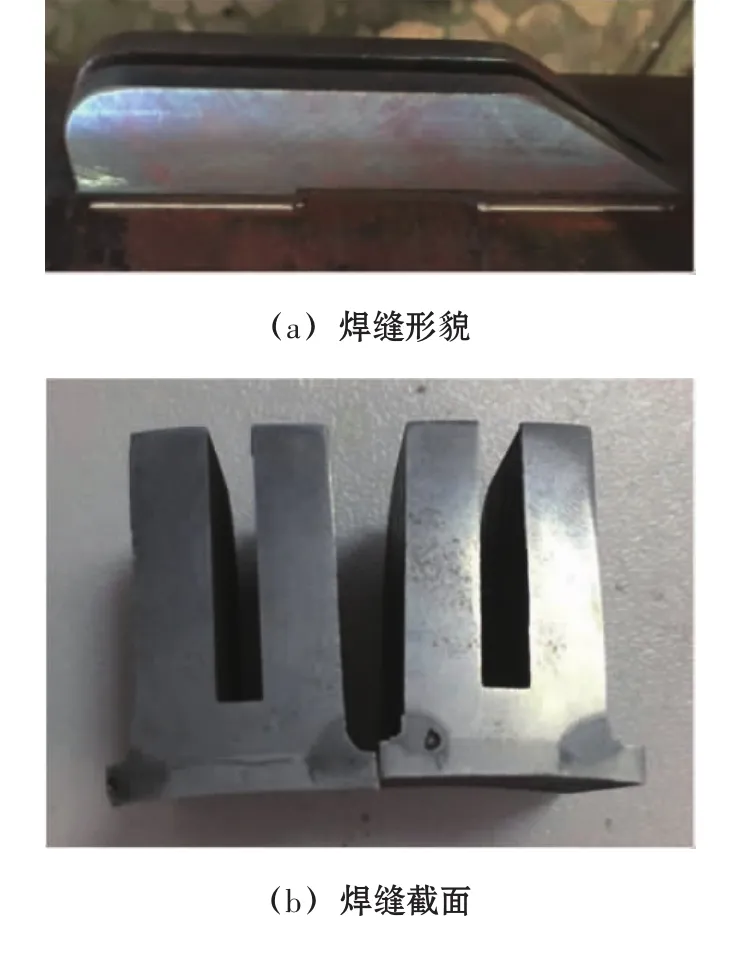

激光光束与安装座呈45°,光斑落在安装座的熔焊边与筒体上,通过熔化熔焊边与筒体表面形成焊缝。焊接方式如图2所示。由于激光光斑小,激光光束不能将熔焊边全部熔化,焊缝宽度只能达到光斑直径尺寸,筒体与安装座结合的面积很小,焊接牢固度差。若在此基础上提高激光功率,焊缝宽度无明显增加,但由于激光的穿透力提高,在筒体内表面出现焊透的痕迹。焊接样品焊缝形貌与宏观断口如图3所示。根据试制结果,可见该焊接方式不适合筒体与安装座的激光焊。

2.2.2 第二次试验

根据第一次试验结果,考虑对激光光束进行调整,增大激光光斑直径,焊接方式改为激光光束垂直于安装座熔焊边上表面,利用激光的强穿透性,熔化熔焊边与筒体,达到焊接的目的。焊接方式如图4所示。这种方式焊接的安装座十分牢固,结合力满足要求,但由于筒体壁厚很薄,激光很容易穿透到筒体内表面,可以明显在筒体内表面观察到焊透的焊缝,这样不仅加大了焊接变形,而且伤及了筒体本体,不能满足产品要求的。在此基础上调整激光焊参数,还是能在筒体内表面观察到焊缝或热变形。试制样品焊缝形貌如图5所示。根据试制结果,该方式仍不满足筒体与安装座的激光焊要求。

图2 焊接方式示意图

图3 焊缝形貌与宏观断口

图4 焊接方式示意图

图5 焊缝形貌

2.2.3 第三次试验

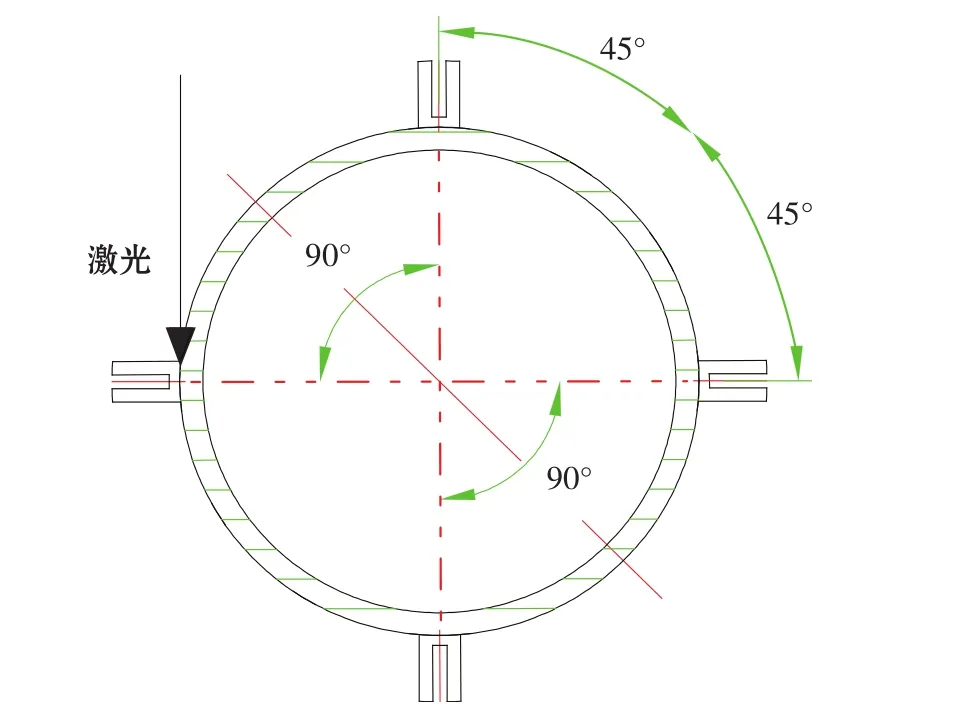

分析前面两次试验结果,利用激光焊穿透性强、焊缝宽度窄的特点,铣去安装座熔焊边,以对接焊缝的形式进行焊接,焊接方式如图6所示。激光光束垂直于安装座侧表面,光斑落在安装座与筒体接触点上,利用激光的强穿透性,在激光入射方向产生小孔效应,熔化筒体外表面与安装座下表面,增大熔合面积,形成焊缝[13]。这种方式焊接的安装座十分牢固,用小锤敲击安装座,断裂处出现在筒体本体上;由于激光热源集中,焊缝宽度小的特点,在筒体内表面观察不到热影响的痕迹;而由于采用对接焊方式,焊接热输入分布在筒体外表面及附近区域,相比于氩弧焊在筒体壁厚方向刚度提高,再结合激光焊热输入小的优势,减小了焊接变形。试制样品焊缝及焊缝截面形貌如图7所示。根据试制结果,对接焊方式既满足焊接牢固度要求,也满足焊接变形要求。

图6 焊接方式示意图

2.2.4 第四次试验

在第三次试验的基础上,调整激光焊参数,以焊接速度500 cm/min、激光功率800~900 W、激光频率80 kHz的焊接参数进行产品试制,焊缝截面如图8所示。

2.3 焊接质量检验

2.3.1 外观检验

图7 焊缝及截面形貌

图8 焊接试样及截面形貌

激光焊后的壳体试样焊缝外观无裂纹、气孔、未融合等缺陷,焊缝成形美观。对试样进行磁粉探伤检测,检测结果合格。

2.3.2 焊接变形检验

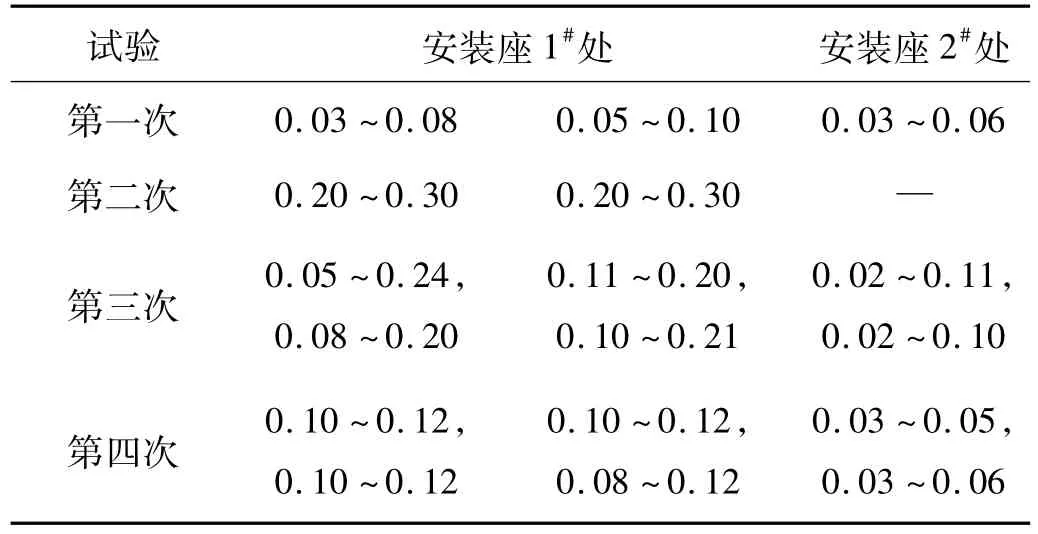

用筒体内径专用量具检验焊缝处的壳体塌陷变形尺寸。检验结果见表1。第四次试验的安装座激光焊变形在0.12 mm以下,变形量可通过激光功率与焊接速度的调节来控制。

表1 壳体焊接变形检验结果 mm

2.3.3 强度检验

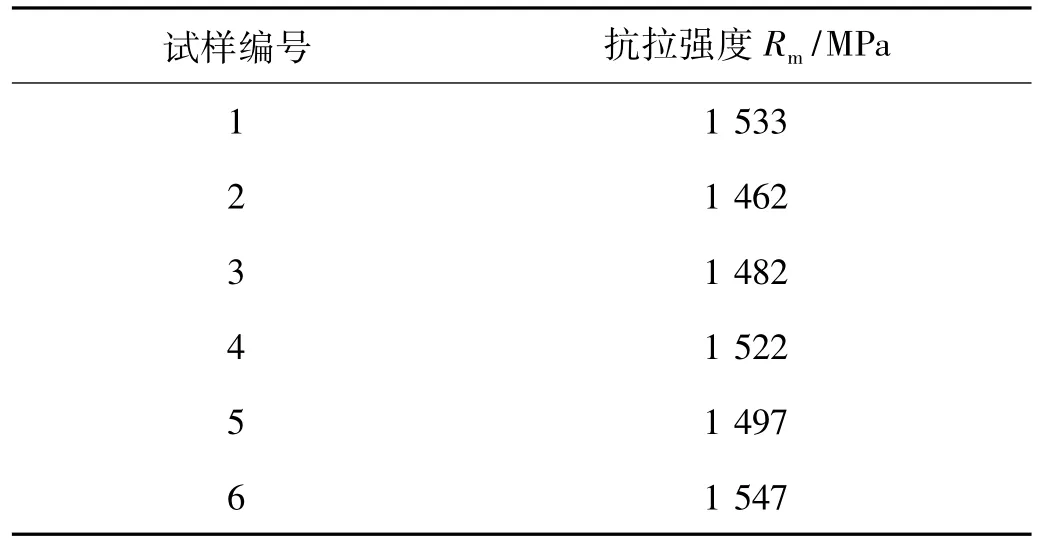

激光对接D6AC钢板3块,激光焊参数:功率800~900 W、焊接速度500 cm/min,经退火、淬火、回火、打磨、线切割后制成6件拉伸试样,对焊缝进行拉伸强度试验,试验结果见表2。工艺要求壳体热处理后抗拉强度≥1 400 MPa,6件试样抗拉强度全部满足要求,激光应用于D6AC材料的焊接,其强度可以满足工艺需要。

表2 试样抗拉强度检验结果

2.3.4 焊接金相检验

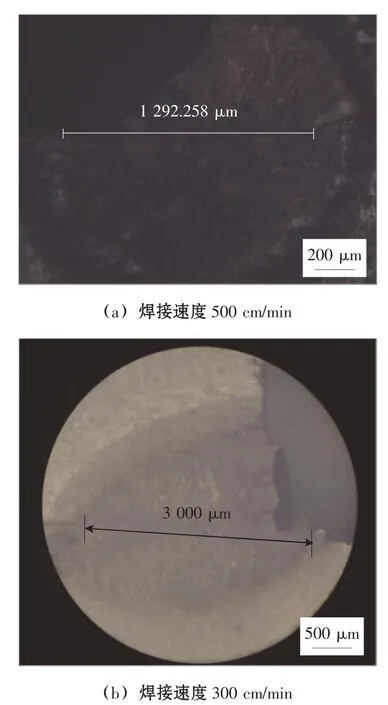

线切割切取安装座试样,观察焊缝截面形貌。焊缝截面金相,如图9所示。根据焊缝截面可大致测量出焊接熔深量,在激光功率800~900 W、焊接速度300 cm/min的焊接参数下,熔深为2.8~3.0 mm;在激光功率800~900 W、焊接速度500 cm/min的焊接参数下,熔深为1.2~1.3 mm。激光焊焊缝其热影响区很窄,宽度约0.2 mm,焊缝组织为铸态组织有长大倾向,经热处理后可消除。

图9 焊缝截面形貌

3 结论

(1)激光焊技术在减小高强度钢薄壁壳体焊接变形方面的具有明显的优势;在保证焊接接头力学性能的前提下,最小变形量控制在0.12 mm以下。

(2)在保证焊接牢固的前提下,通过改变激光入射角度,解决了T形接头的激光焊难题,进而保证焊接变形小、焊缝成形美观。